外物损伤对叶片振动疲劳裂纹扩展性能的影响

2023-07-10杨硕杜天玮张晓鹏马梁张桂昌

杨硕,杜天玮,张晓鹏,马梁,张桂昌

(1.天津科技大学 机械工程学院,天津 300222;2.天津市轻工与食品工程机械装备集成设计与在线监控重点实验室,天津 300222;3.中国民航大学 航空工程学院,天津 300300)

0 引言

在飞机起或降落滑行时,飞机发动机可能会吸入机场跑道面上的石块、砂粒、螺钉或螺母等硬物,与高速旋转的发动机叶片碰撞造成冲击损伤,称为外物损伤(FOD)[1]。FOD大多发生在叶片进气边边缘,主要表现为缺口、撕裂、折断和凹坑等形式[2-4],损伤后的风扇/压气机叶片在高速旋转时,受离心力和振动载荷的共同作用,会在损伤处萌生裂纹并持续扩展,导致叶片发生断裂失效,严重影响了发动机性能和飞机飞行安全[5-8]。因此,研究FOD对发动机叶片的裂纹扩展影响具有十分重要的理论意义和工程价值[9-10]。

国内外针对叶片FOD的研究主要采用试验模拟的方法,该类方法不仅能够贴近实际工况,且花费成本较低。Peters等[11]采用钢球冲击TC4钛合金试样模拟FOD,再经高周疲劳试验后发现应力集中、微裂纹和塑性变形等因素会导致疲劳裂纹提前萌生。Witek[12]对有FOD的直升机发动机压气机叶片在不同振动应力下进行裂纹扩展试验,研究了高周疲劳状态下叶片裂纹扩展的试验分析方法。Luo等[13]对经过激光喷丸(LSP)的FOD试样进行高周疲劳试验,发现经过LSP处理的FOD试样裂纹扩展速率低于仅FOD的试样。舒畅等[14]通过轻气炮发射钢、铜、铝、铅4种材料弹珠,研究了不同金属外物冲击真实叶片的损伤特征。胡绪腾等[15]和贾旭等[16]采用轻气炮发射钢珠开展了不同角度冲击TC4钛合金平板试样前缘和面心,并进行了冲击后去残余应力退火的拉伸疲劳试验对比研究。

在现实工况下,叶片在FOD下的受损程度不受单一因素的影响,而与外物材质、外物尺寸、冲击能量等外场条件有关[17-21]。研究结果表明,飞机发动机吸入的外物存在着种类多样、形态各异的特点,三棱柱体的棱边撞击叶片后所引起的最大残余应力值明显高于立方体端面、圆柱体侧面和球体3种外物撞击,冲击叶片的外物外形越尖锐,引起的残余拉应力越大,该FOD部位越容易出现疲劳裂纹[22-24]。但在目前的研究中,试验大多采用圆珠形硬物,且疲劳研究以拉压加载为主,棱柱形外物引起的叶片损伤和振动加载下的疲劳裂纹扩展研究并不多见。

为了进一步明晰FOD对叶片振动疲劳裂纹扩展的影响,本文选用与压气机叶片相同材质的TC4作为研究材料,通过叶片模拟试件的FOD试验、振动疲劳试验,研究分析不同冲击能量的FOD对模拟叶片试件振动疲劳裂纹扩展的影响。

1 FOD试验

1.1 FOD试验方法

本文采用落锤冲击法进行冲击试验。落锤冲击法是基于能量等效原则,使落锤的势能与外物冲击时的动能达到相等,是一种使用方便、可重复性高的FOD模拟试验方法[25]。可以通过改变落锤刀口的形状,实现对特定形状FOD的模拟。

1.1.1 叶片模拟试件

试验材料为TC4钛合金板,TC4钛合金具有密度小、比强度高、耐腐蚀、耐高温等众多特点,被广泛应用于制造航空发动机叶片和轮盘等构件。TC4钛合金的化学成分及主要力学性能分别如表1、表2所示。

表1 TC4钛合金化学成分Table 1 Chemical composition of TC4 titanium alloy

表2 TC4钛合金力学参数Table 2 Mechanical properties of TC4 titanium alloy

试件尺寸设计和试验方案参考航空工业部标准HB 5227—1984[26],试样尺寸如图1所示。为减少残余应力,使用高压水射流切割试件,切割完成后,为避免切割痕迹产生的缺口效应,依次使用240目、600目、1000目、2000目 共4个型号的砂纸打磨试件的两侧。试件右端两个孔用于穿过螺栓将试样与振动台的夹具固定。试样左端的小孔用于安装加速度传感器。

图1 试件几何尺寸(单位:mm)Fig.1 Geometry and dimensions of specimen (unit:mm)

1.1.2 落锤冲击试验系统

为模拟叶片受三棱柱棱边冲击,选择刀口底角60°的自制落锤进行FOD试验,落锤尺寸如图2所示。为保证落锤冲击后不变形,采用Cr12MoV冷作模具钢作为制作材料并进行调质处理。落锤冲击试验系统如图3所示,试验时试件通过同心虎钳夹紧,然后将锤头移动至指定高度,通过控制电吸铁将落锤松开,锤头沿滑道坠落,最终撞击试样。

图2 落锤几何尺寸Fig.2 Geometry and dimensions of drop hammer

图3 冲击试验系统Fig.3 Impact testing equipment

1.2 落锤冲击试验方案

为研究不同强度冲击对TC4钛合金试样的影响,本文假设边长3 mm的三棱柱钢质外物被吸入压气机,分别以210 m/s、185 m/s和157 m/s 3种相对速度冲击压气机一级叶片的前缘,冲击能量E分别为4.52 J、3.52 J和2.51 J。根据能量守恒定理E=1/2mv2=mgh,落锤重量为1.024 kg,由E得到下落高度h分别为0.45 m、0.35 m和0.25 m。FOD位置选择在距离试件尖端70 mm的缩颈处,每种落锤高度试验两次,试验方案和试件对应编号如表3所示。

表3 冲击试验方案Table 3 Impact test scheme

1.3 FOD试验结果与分析

采用ZQ-616电子显微镜对冲击缺口进行宏观形貌观测,精确测量FOD缺口宽度x及深度y,如表4 所示。由表4可以看出:冲击引起强烈的局部塑性变形,缺口呈现V形或U形;冲击缺口底面粗糙,在缺口周围,存在现材料丢失、剪切撕裂和卷边等现象。

表4 不同冲击能量条件下缺口型损伤形貌图Table 4 Morphologies of notch-type damage under different impact energies

表5给出了不同冲击能量下缺口尺寸的结果。由表5可以看出,随着冲击能量的线性减小,缺口深度y和缺口宽度x非线性减小。

表5 不同冲击能量下的缺口尺寸Table 5 Notch depths x and widths y for different energies

2 振动疲劳裂纹扩展试验

2.1 振动疲劳试验系统

振动疲劳试验在室温和大气环境条件下进行,振动疲劳试验系统如图4所示,设备系统包括:VE-5150ST型电磁振动台( 杭州亿恒科技有限公司生产)、数据采集系统、功率放大器和两个加速度传感器。其中一个加速度传感器固定在振动台上控制振动台的频率,另一个固定在试件尖端监测试样的频率和振幅。振动疲劳试验时,试件通过夹具固定在振动台,形成悬臂梁结构,振动台带动试件一起上下运动。当振动频率与试件固有频率相近时,试件出现共振,应力比R=-1。

图4 振动设备与试件Fig.4 Equipment andspecimen

2.2 振动疲劳试验方案

振动疲劳试验选用6枚FOD试件作为研究对象,分别使用不同应力水平进行振动试验。振动疲劳试验采用谐振搜索与驻留的方式进行控制,通过扫频搜索试件的谐振频率,该频率以相位跟踪的方式被执行驻留。试验初期每隔5 000次振动循环停机一次,并通过光学显微镜观测试件缺口附近表面有无裂纹,当出现宏观裂纹(裂纹长度≈0.5 mm)后,每间隔2 000次加载循环停机观测裂纹长度与循环次数。当试样无法实现稳定共振驻留时,认为试件失效,结束振动试验。

2.3 试件振幅与应力关系

在振动疲劳试验中,试件振动频率高、振幅大,若采用粘贴应变片的方式测量试样表面的应变值,应变片容易发生脱落。因此,本文通过静态弯曲试验的方法标定试件尖端振幅与试件缩颈处应变的关系,在试件缩颈处粘贴应变片后,在试件尖端施加外力使其发生弯曲变形,分别记录弯曲位移和应变值。根据广义胡克定理,将应变换算为应力,标定结果如图5所示。图5中2A为振动时试件尖端上下振幅之和,σmax为试件缩颈处表面最大应力。

图5 应力与振幅的关系曲线Fig.5 Amplitude vs stress curves

从图5可以看出,尖端振幅与应力基本呈线性关系,拟合成的直线方程为

σmax=16.977×2A+3.797

(1)

试验过程中通过调节激振加速度来调节振幅大小,进而达到所需的应力状态。

2.4 裂纹扩展试验结果分析

2.4.1 裂纹扩展路径

冲击试验后,在试件FOD缺口附近会出现卷边,为方便观测裂纹萌生和扩展情况,将卷边打磨消除。可以发现,不同冲击能量下的试件裂纹扩展路径并不相同。当冲击能量为4.52 J和3.52 J时,损伤试件的缺口附近表面有弯曲的微裂纹,振动疲劳试验时,裂纹扩展先沿该弯曲微裂纹扩展,再沿垂直应力方向直线扩展,分别如图6(a)、图6(b)所示。当冲击能量为2.51 J,缺口附近未发现有微裂纹,裂纹从缺口底部萌生,始终沿应力垂直方向直线扩展,如图6(c)所示。这是因为试件受到落锤冲击后,材料受冲击力的作用出现塑性变形,在环缺口附近造成了残余压应力区。残余压应力区的存在,能够抑制疲劳裂纹的扩展。当冲击能量越大,造成的残余压应力值和范围就越大,裂纹在扩展过程中受到该区域残余压应力的抑制也就越强烈,最终导致裂纹扩展路径出现差异。

图6 试件裂纹扩展路径Fig.6 Crack propagation of notched specimen

2.4.2 裂纹扩展寿命

裂纹扩展寿命结果如表6及图7所示。由表6和图7可以看出,试件产生宏观裂纹后,裂纹扩展初期较为缓慢,随着循环周期的增大,裂纹长度增大越来越快,且试件谐振频率降低。当尖端振幅相近(表面最大应力相近)时,随着冲击能量的降低,试件裂纹萌生寿命增大。这是由于初始冲击能量越小,造成的缺口越小,应力集中系数Kt也就越小,试件的裂纹萌生寿命、裂纹扩展寿命就越大。此外,当增大试件表面应力,遭受低能量冲击的试件裂纹萌生寿命较小。表6中,fi为初始频率,ff为最终频率,Ni为裂纹萌生寿命,Nf为全寿命,Np为裂纹扩展寿命,ci为初始裂纹长度,cf为最终裂纹长度。图7中c为试件表面裂纹长度,N为循环周期。

图7 裂纹长度与循环周期曲线Fig.7 Crack length vs cycles curves

表6 裂纹扩展寿命试验结果Table 6 Test results of crack growth life

2.4.3 裂纹前缘形状

振动疲劳试验结束后,取下试件,用拉伸试验机将其拉断,并用丙酮对所有试件断口进行清洗,通过电子显微镜观测试件断面。图8所示为试件断口裂纹形状照片,图中a为裂纹深度。由图8可知,遭受落锤冲击的试件受迫振动中,由于受到弯曲载荷的作用,产生的裂纹形状均为角裂纹,断口上疲劳弧线的变化规律呈现椭圆形状。

图8 试件断口裂纹形状Fig.8 Crack shape of specimen at fracture surface

使用电子显微镜对6个试件断口处的裂纹尺寸进行测量,记录断口处最终前缘形状和比较清晰疲劳弧线的长短轴尺寸等,统计数据如图9所示,a/c为裂纹前缘形状。拟合得到裂纹形状拟合公式为

图9 断口形状与表面裂纹长度拟合曲线Fig.9 Fitted curves of fracture shape and surface crack length

a/c=0.008 98c2-0.130 1c+0.644 84

(2)

2.4.4 裂纹扩展速率

对于受弯曲载荷作用下矩形板的应力强度因子计算,国内外学者给出了许多经验公式。本文中采用Newman等[27]提出的经验公式,如式(3)所示:

(3)

式中:K为应力强度因子;H为弯曲载荷修正系数;Sb为远场弯曲应力;Q为形状因子;F为边界修正因子;t为试件厚度;b为试件宽度;φ为参量角。应力强度因子计算的详细表达式可参见文献[27]。式(3)同时考虑了裂纹长度(裂纹长轴)、裂纹深度(裂纹短轴)、参量角、试件厚度和试件宽度的影响。

根据试验测得裂纹扩展长度与循环周期c-N曲线,采用修正割线计算得裂纹扩展速率dc/dN[28],计算表达式为

(4)

裂纹扩展速率dc/dN与应力强度因子变化值ΔK之间的对数线性关系可以表达为

(5)

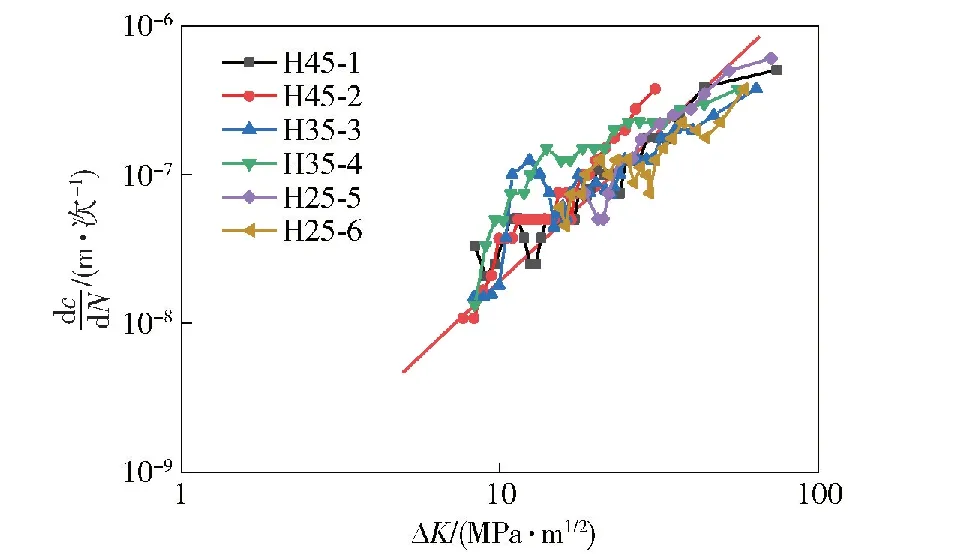

式中:C、m为材料疲劳裂纹扩展性能参数;ΔK为应力强度因子变化值。式(5)即Paris公式[29]。将 6枚试件的裂纹扩展速率dc/dN与计算得到的应力强度因子变化值ΔK在双对数坐标下表示,如图10所示,通过拟合可以得到裂纹扩展速率公式(Paris公式)中的参数C、m,表达式为

图10 裂纹扩展速率结果Fig.10 Results of crack growth rate

(6)

从图10中可以看出,裂纹扩展速率曲线均呈近似直线状态。

2.4.5 裂纹扩展寿命预测结果对比

对于恒幅载荷,将Paris公式两端进行积分运算,即可得到预测裂纹扩展阶段的寿命模型的计算公式:

(7)

式中:f为几何修正系数;Δσ为应力变化因子。将拟合得到的C、m值代入式(7),计算得到6枚试件的裂纹扩展尺寸与循环周期关系曲线,如图11所示。通过与试验值对比可以看出,试验结果与计算预测结果基本一致,平均误差小于1%,最大误差为试件H25-6的-16%。误差原因可能是修正割线法拟合Paris参数是由全部试件得出,而对比到每个试件时导致误差出现。

图11 裂纹扩展试验结果与预测结果对比Fig.11 Comparison of test results and prediction results of crack growth life

3 结论

本文采用落锤冲击试验系统,进行了不同冲击能量条件下的叶片FOD模拟试验及损伤试件的振动疲劳裂纹扩展研究。得出以下主要结论:

1) 用落锤法模拟FOD,刀口60°的落锤冲击损伤为U形或V形缺口,随着冲击能量的降低,冲击产生的缺口深度和宽度非线性地减小。

2) 试件受落锤冲击出现塑性变形,环缺口附近出现残余压应力区,随着冲击能量的增大,残余压应力区对裂纹扩展的抑制越强烈,导致裂纹扩展的路径存在差异。当冲击能量较大,损伤试件的缺口表面出现弯曲微裂纹,振动疲劳裂纹先沿弯曲微裂纹扩展,后沿垂直应力方向扩展;当冲击能量较低,未发现弯曲微裂纹,裂纹扩展始终沿直线方向。

3) 振动疲劳裂纹萌生寿命的长短,除与试件遭受冲击能量的大小有关,与振动应力也密切相关。冲击能量越小,损伤试件的裂纹萌生寿命越长;振动应力越大,裂纹萌生寿命越短。

4) 试件在振动疲劳载荷作用下,FOD容易导致裂纹萌生并迅速扩展,裂纹形状均为角裂纹,随着裂纹长度的增大,裂纹扩展越来越快。