窄频差硅基环形陀螺检测闭环控制系统设计

2023-07-08刘宇鹏郭潇林曹慧亮

刘宇鹏,崔 让,郭潇林,刘 学,张 越,曹慧亮

(1. 中北大学电子测试技术重点实验室,太原 030051; 2.山西北方机械制造有限责任公司,太原 030009)

0 引言

微型半球谐振陀螺(micro-hemispherical reson-ator gyro, MHRG) 传承了传统半球谐振陀螺(hemispherical resonator gyro, HRG) 高精度的优点[1],并融合了微机电系统(micro-electro-mechanical system, MEMS)相关工艺[2-3],已经成为当前微型高精度陀螺研究的热点[4]。但半球陀螺的研究主要集中在美国、俄罗斯和英国等几个国家。我国对半球陀螺的研究起步较晚,虽在理论及实验等方面取得了一定的成功,但距离世界先进水平仍有较大的差距,且国内研究成果主要是传统半球陀螺,对于微机械半球陀螺的研究较少[5-6]。现研究阶段由于陀螺受检测模态位移影响,陀螺的输出误差增大,并导致陀螺固有性能的漂移,限制了陀螺的动态性能。因此,从控制系统分析出发,寻找解决检测模态对陀螺性能影响的方法,对于微机械半球陀螺的发展具有一定的意义。

硅基环形波动陀螺作为MHRG的一种,其结构中存在的原理性不利因素导致环形陀螺模态频差普遍较小,而小频差的特性会严重限制陀螺的动态性能[7,8]。另外,检测模态作为陀螺科里奥利信号的敏感机构,其位移直接影响陀螺的测量结果[9],而复杂的应用环境和陀螺自身的加工及耦合误差是影响测量稳定性和精度的重要因素[10]。为了减小检测模态对环形陀螺仪测量精度的影响,提高系统性能,必须采用有效的手段对陀螺的检测模态位移进行消除[11]。

检测闭环系统作为一种拓展陀螺检测系统带宽、提高陀螺动态性能的方法,具有低成本、结构简单、易于实现等优点。但由于力平衡工作模式下的检测闭环系统对控制电路中的V/F转换力矩器性能要求极为严格,所以也存在以下缺点[12]:

1)在力平衡工作模式下,陀螺控制电路中的V/F转换力矩器会随磁场变化产生感生电动势,从而引起控制电路的闭环输出标度因数非线性偏差。

2)力矩器的工作点变化较大,因此对力矩器的标度因数要求严格,其非线性误差将影响到系统的测量精度。

3)输入速率大范围变化会引起力矩器功率大范围变化,导致陀螺内部热不稳定,使其与温度有关的误差增大,需要增加一定的温度补偿措施。

目前比较成熟的检测闭环控制方案有中国电子科技集团公司第十三研究所设计的机电结合带通Sigma-Delta闭环检测系统[13];苏州大学提出的一种基于虚拟科氏力相位特性的自动模态匹配闭环控制方法[14]。但这两种方案应用条件苛刻,需要对频差和检测模态品质因数精确匹配,致使其通用性差,只能针对单个硅微陀螺仪设计,无法满足大批量陀螺快速生产的需要。

综上所述,检测闭环控制系统可以使陀螺在窄频差状态下拥有高机械灵敏度、高信噪比、高线性度等优良静态性能的同时具备大带宽等动态特性[15],是窄频差硅基环形波动陀螺必不可少的一种控制方式。但在力平衡工作模式下的检测闭环系统对力矩器性能要求极高,本文采用的差分电容式驱动方式可以有效提高力矩器的线性度和驱动效率,极大地降低该控制系统中力矩器对陀螺输出的影响。此外,现有的闭环控制方案都有应用条件苛刻、通用性差的问题。本文提出的一种基于PID-IE的串联相位超前校正检测闭环控制系统,可以满足大批量硅基环形波动陀螺闭环控制器的通用性要求。本文通过对窄频差U形弹性梁硅基环形波动陀螺仪结构的理论力学等效模型分析建立了该陀螺的动力学方程,并将其与陀螺检测模态的外围电路相结合,建立了该陀螺的检测模态理论模型。本文通过对该模型的开环传递函数分析,设计出了一种基于PID-IE的串联相位超前校正检测闭环控制器。将该控制器加入陀螺检测模态反馈回路后,通过对检测闭环系统传递函数波特图及奈奎斯特图判稳,验证了该检测闭环控制系统的可行性。通过对该陀螺的检测闭环控制系统在时域上进行仿真后发现,该系统极大提高了环形陀螺的系统稳定时间。这些相关技术的研究对提高MEMS环形陀螺仪的性能具有重大作用,为后续深入研究奠定了基础。

1 硅基环形波动陀螺结构及控制原理

1.1 陀螺结构模型的建立及其工作原理

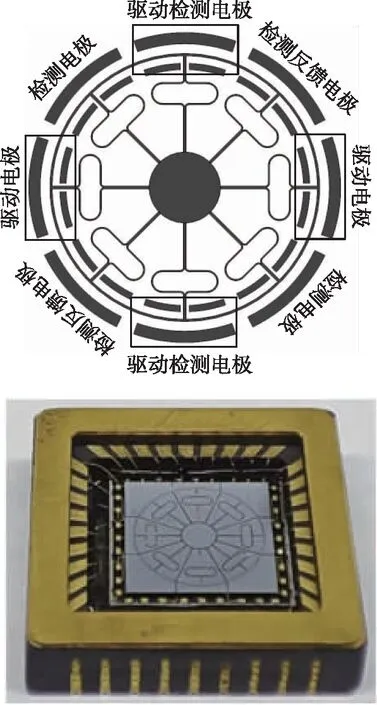

本文采用的窄频差硅基环形波动陀螺的结构如图1所示,主要由环形谐振子、围绕环形谐振子的24个控制电极以及U型梁构成。周围的24个电极每3个一组构成8组差分电极,主要用于环形谐振子的控制与调谐。其中驱动轴有两组驱动电极和两组驱动检测电极,配合外围电路构成陀螺的驱动闭环回路,检测轴两组检测电极用于采集陀螺输出,两组检测反馈电极用于加入陀螺的正交反馈力和检测闭环反馈力。该结构采用全对称的U形弹性支撑梁,不仅具有受残余应力影响小、频差窄的特点,而且采用的差分电容驱动方式还使其具有高灵敏度的特点[16]。

图1 环形陀螺结构示意及实物图Fig.1 Structure and physical diagram of ring gyro

通过对窄频差硅基环形波动陀螺进行力学分析,建立其机械结构模型如图2所示,结构中包含8个“弹簧-阻尼-质量块”二阶系统。其中0°和90°方向的梁为驱动等效梁,45°和135°方向的梁为检测等效梁[17]。

图2 陀螺理论等效模型Fig.2 Equivalent model of gyro theory

根据振动力学原理,该环形陀螺的动力学方程式如式(1)所示[18]。

(1)

式中,x、mx、cx、kx和y、my、cy、ky分别为驱动模态和检测模态的位移、等效谐振质量、等效阻尼系数和等效刚度系数;λ为科氏耦合系数,Fx为驱动模态施加的静电力,Fy为检测模态的检测反馈力,Ωz为垂直于环形陀螺平面的角速度输入。当环形谐振陀螺为开环工作模式时,Fy=0。设驱动静电力Fx=Fdsin(wdt),Fd为驱动静电力幅值,则驱动模态的位移为[19]

(2)

=Aysin(wdt+φy)

(3)

式中,Qy、wy分别为陀螺检测模态的品质因数和谐振频率;Ay为检测位移幅值;φy为陀螺检测模态相角偏移。

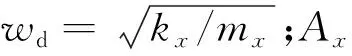

(4)

通过以上推导可知,检测模态输出中的科氏信号与驱动静电力Fx同频同相,而驱动静电力与驱动回路中驱动电压同频同相;又由于正交信号是驱动模态耦合信号,所以检测模态输出中的正交信号与驱动模态检测电压同频同相,所以本文采用了模拟开关相敏解调的信号提取方案。由于已知驱动静电力Fx=Fdsin(wdt),可设驱动电压为Vd=Vdxsin(wdt),式中Vdx为驱动电压幅值,则驱动检测电压可设为Vds=Vaxcos(wdt),式中Vax为驱动检测电压幅值。本文采用的陀螺控制电路主要由驱动闭环控制、正交闭环控制和检测闭环控制电路三部分组成,陀螺整体控制电路框图如图3所示。

图3 陀螺控制电路框图Fig.3 Gyro control circuit diagram

图中,Kc/v为电容-电压转换系数;KA为陀螺前端仪表放大器放大系数;TC为阈值比较器(thres-hold comparator, TC);ASD为模拟开关解调器(analog switch demodulation, ASD);LPF为低通滤波器(low-pass filter, LPF);S1、S2分别为科氏信号和正交信号的解调方波信号;PI为正交闭环控制器;Fn为检测闭环控制器;KV/F为电压反馈力转换系数;Vclose为检测闭环输出。在该控制系统中,通过驱动控制器对驱动检测信号进行自动增益控制(automatic gain control, AGC),实现了该控制系统的驱动闭环控制,驱动闭环回路中的驱动电压和驱动检测电压分别为检测闭环电路和正交闭环电路提供调制与解调的基准,实现了检测信号中正交信号和科氏信号的提取,为检测闭环和正交闭环的实现提供了基本条件。

1.2 陀螺闭环检测工作原理

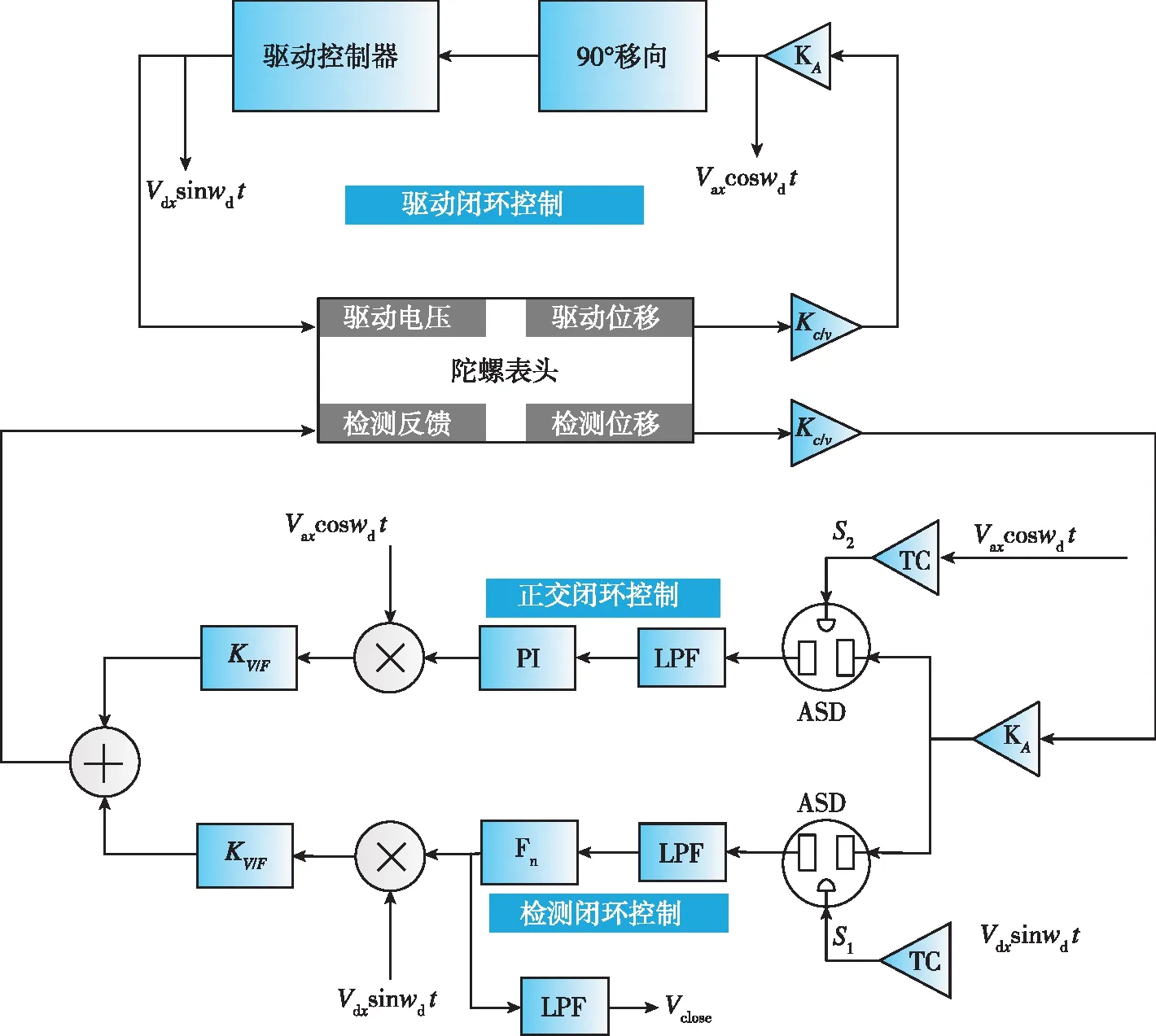

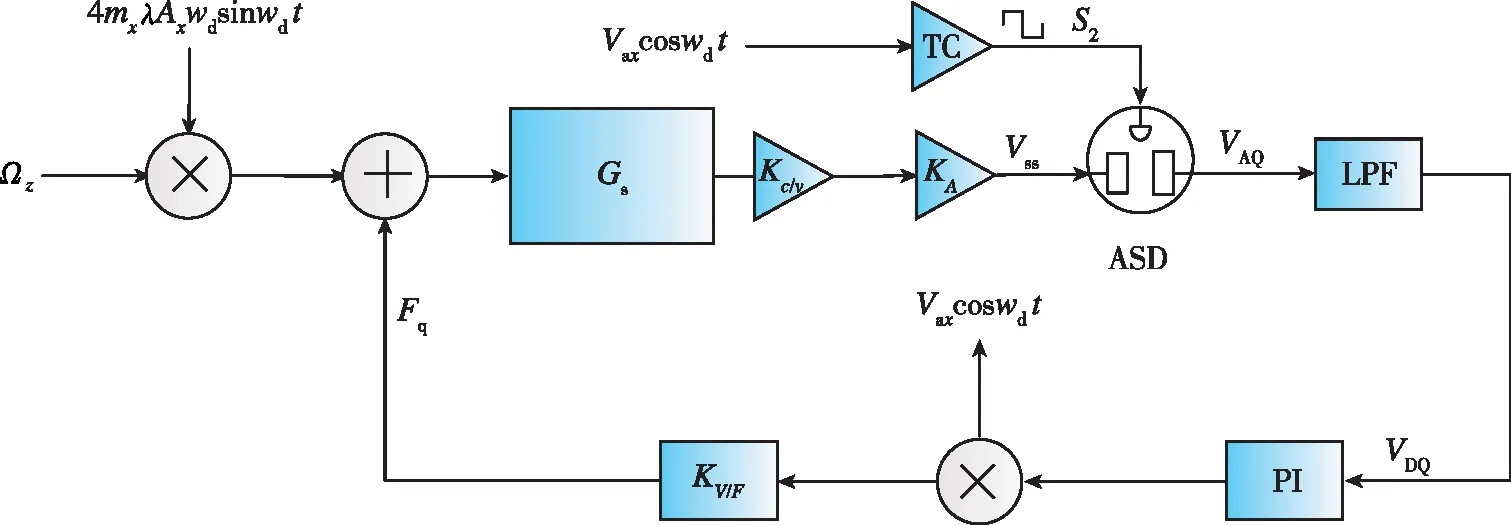

本文的检测闭环系统采用了基于PID-IE的模拟开关相敏解调控制方案。通过驱动回路中的驱动电压Vd的相位和频率作为解调基准提取陀螺检测模态输出中的科氏信号,并通过基于PID-IE的控制器实现了该陀螺的检测闭环控制。本文采用的检测闭环系统框图如图4所示。

图4 陀螺检测闭环系统框图Fig.4 Gyro detection closed-loop system block diagram

图中,Gs为环形陀螺检测模态传递函数;Vss为检测电压输出;VAC为解调交流电压输出;VDC为检测开环电压输出。陀螺的检测模态上的检测位移信号通过Kc/v后,电容信号转换为电压信号,然后通过前端仪表放大KA得到陀螺检测电压输出信号Vss。

由陀螺的工作原理可知,在陀螺正常工作状态下,检测模态受到科氏力和正交力两种作用力,则检测输出信号Vss包含科氏信号与正交信号。则检测输出信号Vss可表示为式(5)。

Vss=Aqcos(wdt)+Acsin(wdt)

(5)

式中Vq为正交信号幅值,Vc为科氏信号幅值。

要从检测输出信号Vss中提取出科氏信号,则需要驱动电压Vd作为相敏解调的基准信号。而本文采用的解调方式为模拟开关相敏解调,其中模拟开关ASD需要的解调基准为数字信号,所以需要对驱动电压信号Vd进行数字化处理。本文采用阈值比较器TC,Vd经过处理后转变为方波信号S1。

(6)

式中,k为整数,T为驱动电压信号的周期。1和-1为数字信号,表示输入的逻辑关系。当模拟开关ASD的逻辑输入为1时,模拟开关输出为原信号,当模拟开关ASD的逻辑输入为-1时,模拟开关输出为原信号的反向信号。则科氏信号解调输出的VAC可表示为

VAC=ASD(Vss)

=Aqcos(wdt)+Acsin(wdt),

(7)

解调之后的信号VAC中,由驱动模态的耦合到检测模态的正交信号为Aqcos(wdt)在区间[0,π]的周期信号;由科氏力引起的科氏信号为Acsin(wdt)在区间[0,π]的周期信号。则VAC通过低通滤波器LPF得到检测开环输出信号VDC推导如式(8)。

VDC=LPF(VAC)

(8)

环形陀螺工作在开环模式下时,通过解调得到的直流科氏信号VDC就可以作为反映陀螺角速率的开环输出。当环形陀螺工作在闭环工作模式下时,直流科氏信号VDC通过检测闭环控制器Fn输出反馈控制电压,反馈控制电压再由驱动模态的驱动静电力Vd调制后反馈回检测模态。检测模态的科氏位移响应在检测反馈力Fy的作用下基本趋于零,此时陀螺输入角速率Ωz与检测模态的检测反馈力Fy的关系为

(9)

因此,陀螺输入的角速度信息可以通过检测闭环控制器输出的控制电压经过低通后的检测闭环输出Vclose得到。

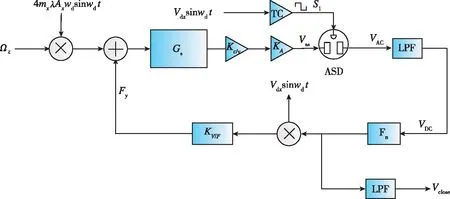

1.3 正交信号抑制原理

由于本文采用的检测闭环控制方案为相敏解调,但正交误差的存在会导致陀螺驱动模态信号耦合到检测模态,这会严重影响检测闭环系统的解调精度,所以可以认为正交闭环控制是检测闭环系统实现的基础。由于正交信号是驱动模态耦合信号,所以检测模态输出中的正交信号与驱动模态检测信号同频同相。则可用驱动检测电压Vds的相位和频率作为解调基准提取陀螺检测模态输出中的正交信号,本文采用的模拟开关相敏解调正交闭环系统框图如图5所示。

图5 陀螺正交闭环系统框图Fig.5 Gyro quadrature closed-loop system block diagram

图中,VAQ为解调正交信号交流输出;VDQ为正交直流输出;Fq为正交反馈力。

由1.2节可知,检测输出信号Vss可表示为式(5),要从检测输出信号Vss中提取出正交信号,则需要驱动检测电压Vds作为相敏解调的基准信号,对检测输出信号进行解调。本文采用的是模拟开关解调,所以需要对解调基准信号驱动检测信号Vds进行数字化处理,通过阈值比较器TC数字化处理后,驱动检测信号Vds转变为方波信号S2。

S2=TC(Vd)

(10)

式(10)中相关参数均已在1.2节中说明。该方波信号主要用于模拟开关ADS的解调开关信号,检测输出信号Vss在模拟开关ASD的作用下,经过方波信号S2解调后得到的正交交流信号解调输出VAQ可表示为

VAQ=ASD(Vss)

=Aqcos(wdt)+Acsin(wdt),

(11)

解调之后的信号VAQ中,由驱动模态的耦合到检测模态的正交信号为Aqcos(wdt)在区间[-π/2,π/2]的周期信号;由科氏力引起的科氏信号为Acsin(wdt)在区间[-π/2,π/2]的周期信号。则VAQ通过低通滤波器LPF得到正交直流输出信号VDQ推导如式(12)。

VDQ=LPF(VAC)

(12)

当环形陀螺实现正交闭环后,直流正交信号VDQ通过正交闭环控制器PI控制器输出正交反馈控制电压,反馈控制电压再由驱动模态的驱动检测信号Vds调制后反馈回检测模态。检测模态的正交误差信号在正交反馈力Fq的作用下基本趋于零,此时就实现了检测模态的正交闭环控制。

2 PID-IE检测闭环控制系统设计

为了实现环形陀螺的检测闭环控制,检测闭环控制器的设计需要对检测模态开环传递函数进行分析。通过1.2节中的检测闭环回路框图(图4),可以得到该环形陀螺的检测开环传递函数Gc为

Gc(s)=AxwdVdxKc/vKALPF(S)Gs(s)

(13)

式中,Gs为环形陀螺检测模态陀螺模型的等效传递函数,表达式如下

Gs(s)=

(14)

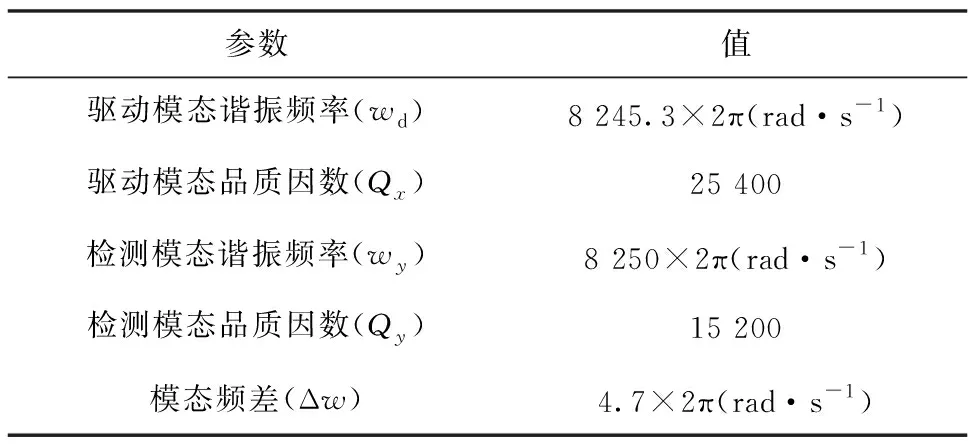

通过实验测试,该环形陀螺的基本参数如表1。

表1 环形陀螺参数汇总Table 1 Summary of ring gyro parameters

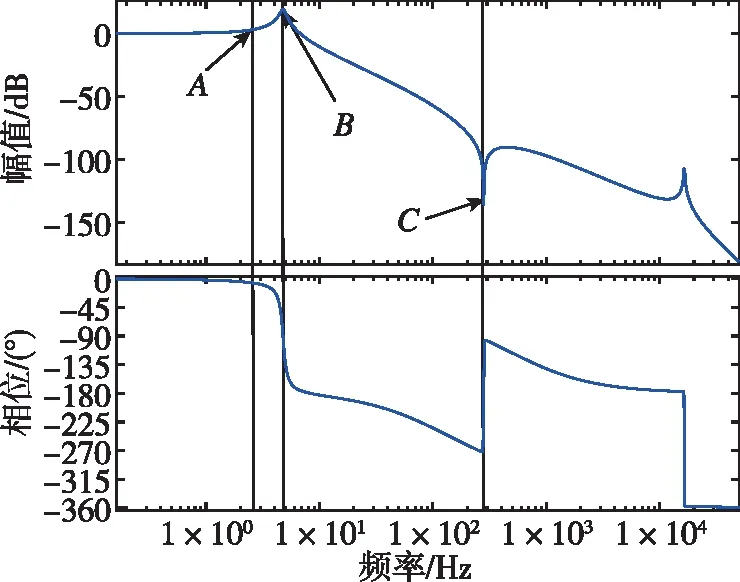

根据测试参数可以看出,该陀螺的驱动模态与检测模态品质因数相差较大,主要是由陀螺加工误差所致。从原理上来说,陀螺的品质因数只与陀螺该模态的等效质量、等效刚度以及等效阻尼有关,环形陀螺作为全对称的结构,陀螺驱动与检测模态的品质因数应该基本一致。但由于加工误差会导致其两个模态的等效质量与等效刚度出现一定误差,而该陀螺采用的高真空高度封装会导致其等效阻尼极小,这种情况会放大等效质量与刚度的误差对陀螺品质因数的影响,进而导致该陀螺两个模态品质因数相差较大。又由于其对称结构会导致检测模态与驱动模态频差极小,所以当陀螺工作在驱动模态的谐振频率下时,检测模态的高品质因数会导致驱动模态耦合到检测模态的正交信号出现极大的响应,此时检测模态输出的正交信号远大于科氏信号,不利于检测信号中科氏信号的提取,所以我们一般选择品质因数较低的工作模态作为陀螺的检测模态,这样更有利于陀螺检测闭环的实现。通过表1测试的陀螺参数结合该陀螺的传递函数,可以得到该陀螺在检测模态开环工作状态下的波特图,如图6所示。

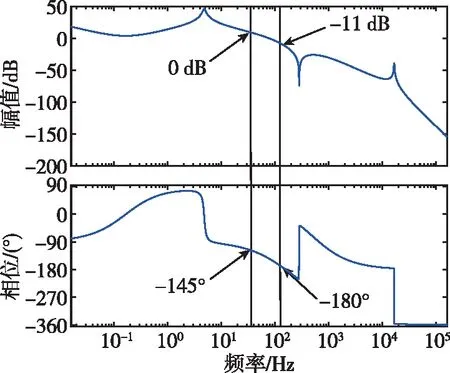

图6 环形陀螺检测开环波特图Fig.6 Ring gyroscope detection open-loop bode diagram

根据闭环回路稳定性原理,开环回路需要有足够的幅值和相位裕度才可以保证闭环的稳定性。通常情况下相位裕度PM应在30°~60°,幅值裕度GM应大于6 dB。将传递函数和图6结合分析可知,点B谐振峰是由两个共轭极点造成的,频率为4.83 Hz,表征陀螺的频差,其附近会有180°的相位滞后(每个极点相位滞后90°);同时,环形陀螺检测模态较高的品质因数会导致相位变化较为剧烈。点A为陀螺的带宽点,陀螺工作在力平衡模式下时,陀螺的带宽表征的是其检测系统中增益的稳定性。一般环形陀螺以直流点增益为基准,在带内波动超出±3 dB,则表示其超出带宽,该点即为陀螺的带宽点。在理论计算中,环形陀螺的带宽点为其检测模态与驱动模态频差的0.54倍[20],图6中该点频率为2.65 Hz,与实际测试出的模态频差Δw的0.54倍基本一致。点C为陀螺的两个共轭零点,其附近会有180°的相位超前。所以,必须对相位和幅值进行校正和补偿,保证系统有足够的相位和幅值裕度。

PID-IE闭环控制器的设计目标是在保证系统有足够幅值和相角裕度的前提下提高系统的带宽。此外,由检测闭环回路框图(图4)可知,系统带宽和稳定性只与中间的闭环回路有关,该闭环回路可表达为单位负反馈系统,该系统的开环传递函数P可表达为

P(s)=VdxKV/FVdxKc/vKALPF(s)Fn(s)Gs(s)

(15)

将式(15)和式(13)比较可知,除反馈控制器Fn外,式(15)其余部分的频率特性可参照检测开环状态的系统波特图(图6)。通常情况下,系统开环特性低频段的增益应满足稳态误差的要求,中频段剪切点(经过0 dB线)的斜率应为-20 dB/dec,高频段增益应尽可能迅速衰减以减小高频噪声对系统的影响。同时,相位超前校正装置可以增大系统的相角裕度,降低系统响应的超调量,也可增大系统带宽,加快系统的响应速度。根据上述分析,Fn在低频段采用PID控制器中的积分环节以最大限度减小稳态误差;在中频段,由于在频差点B附近有180°的相位滞后,且变化剧烈,严重影响了相角裕度,所以在B点之前必须采用PID中的微分环节补偿相位,则经过B点之后斜率即为-20 dB/dec。在高频段,经过点C后斜率又回到-20 dB/dec,后在二阶低通滤波器LPF影响下斜率变为-60 dB/dec,已可以满足衰减高频噪声的需求,但为了匹配中频段的微分环节,应在高频段加入惯性环节IE,此时在高频段斜率为-80 dB/dec,可以很好地衰减高频噪声,则控制器Fn的传递函数为

(16)

式中,k为该传递函数的比例系数,k=24;τ1为控制器中的微分和积分环节的参数,τ1=(0.33·2π)-1;τ2为控制器中的惯性环节的参数,τ2=(400·2π)-1。

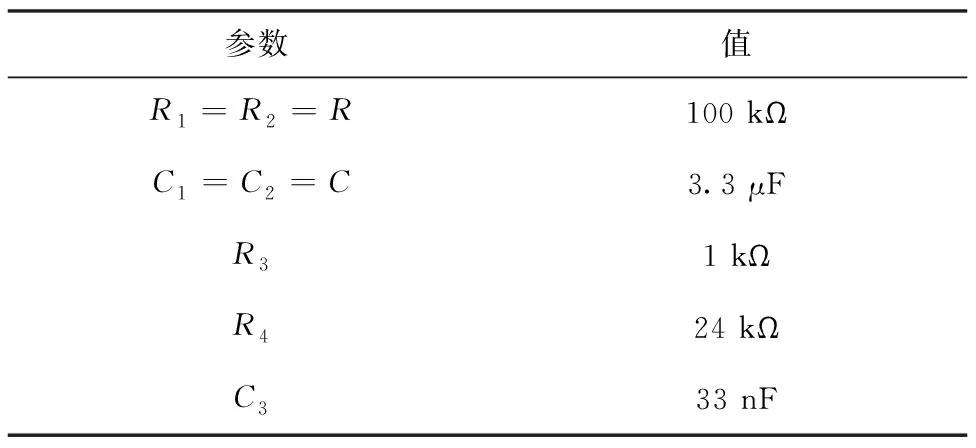

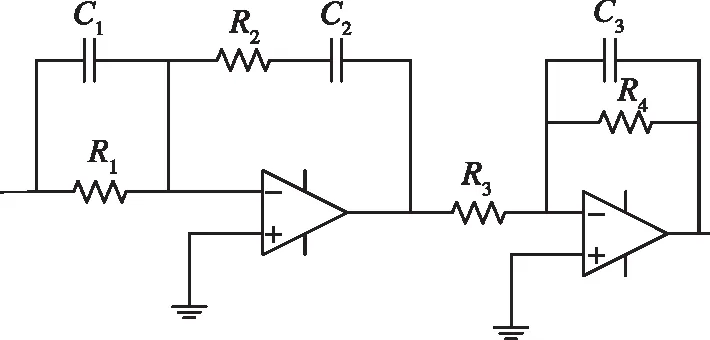

通过上述分析,闭环控制器电路采用两级串联校正控制的方法,第一级为PID环节,其主要作用是对低频段进行稳态增益补偿并校正中频段的180°相位滞后;第二级为IE环节,其主要作用是补偿中频段微分环节的相位并衰减高频段噪声。设计电路结构如图7所示,其中,电路参数如表2所示,在该电路中第一级的R1=R2=R,C1=C2=C。则电路传递函数为

表2 闭环控制器电路参数汇总Table 2 Closed-loop controller circuit parameters summary

图7 PID-IE控制器电路Fig.7 PID-IE controller circuit

(17)

根据式(15)并结合检测闭环控制框图(图4),可以得出该陀螺的检测闭环系统传递函数如式(18)所示。

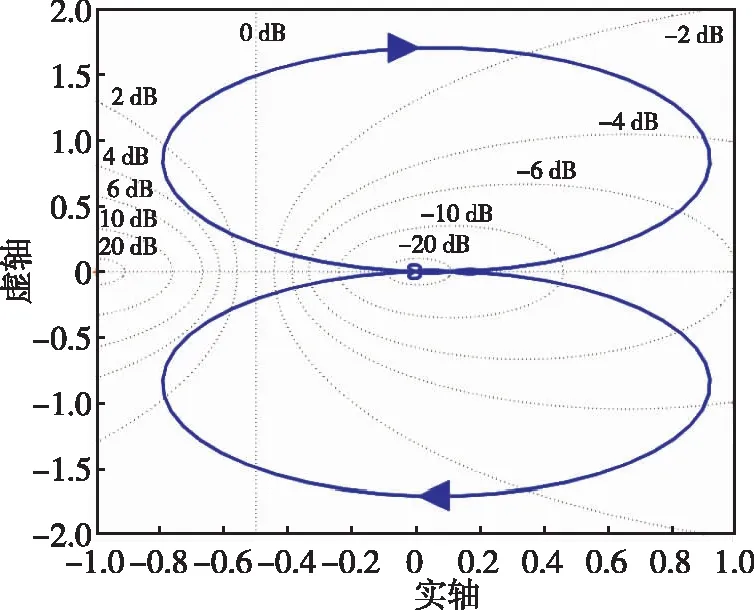

(18)

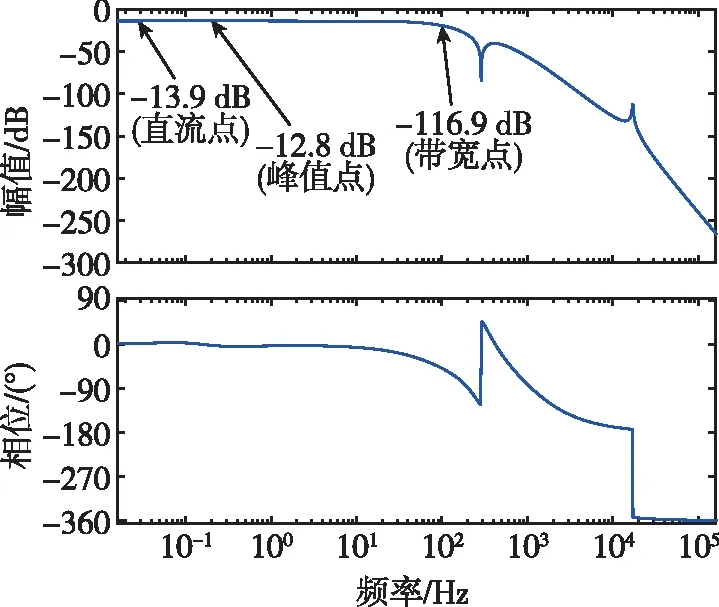

通过该检测闭环传递函数对该闭环控制系统的稳定性进行分析,可以得到其奈奎斯特曲线,如图8所示,图中曲线并未包括(-1,0j)点,可以证明系统是稳定的。检测闭环系统的开环波特图和闭环波特图如图9和图10所示,图9中显示的最小相位裕度为35°,幅值裕度为11.1 dB,这均满足前面提及的指标。从图10可以看出加入控制器后,带内最高拐点为-12.8 dB,未超过直流时-13.9 dB的±3 dB范围,系统的带宽为109 Hz,达到了拓展带宽的目的。

图8 检测闭环控制系统奈奎斯特图Fig.8 Nyquist diagram of detection closed-loop control system

图9 系统开环波特图Fig.9 System open-loop Bode diagram

图10 系统闭环波特图Fig.10 System closed-loop Bode diagram

3 检测闭环控制系统仿真

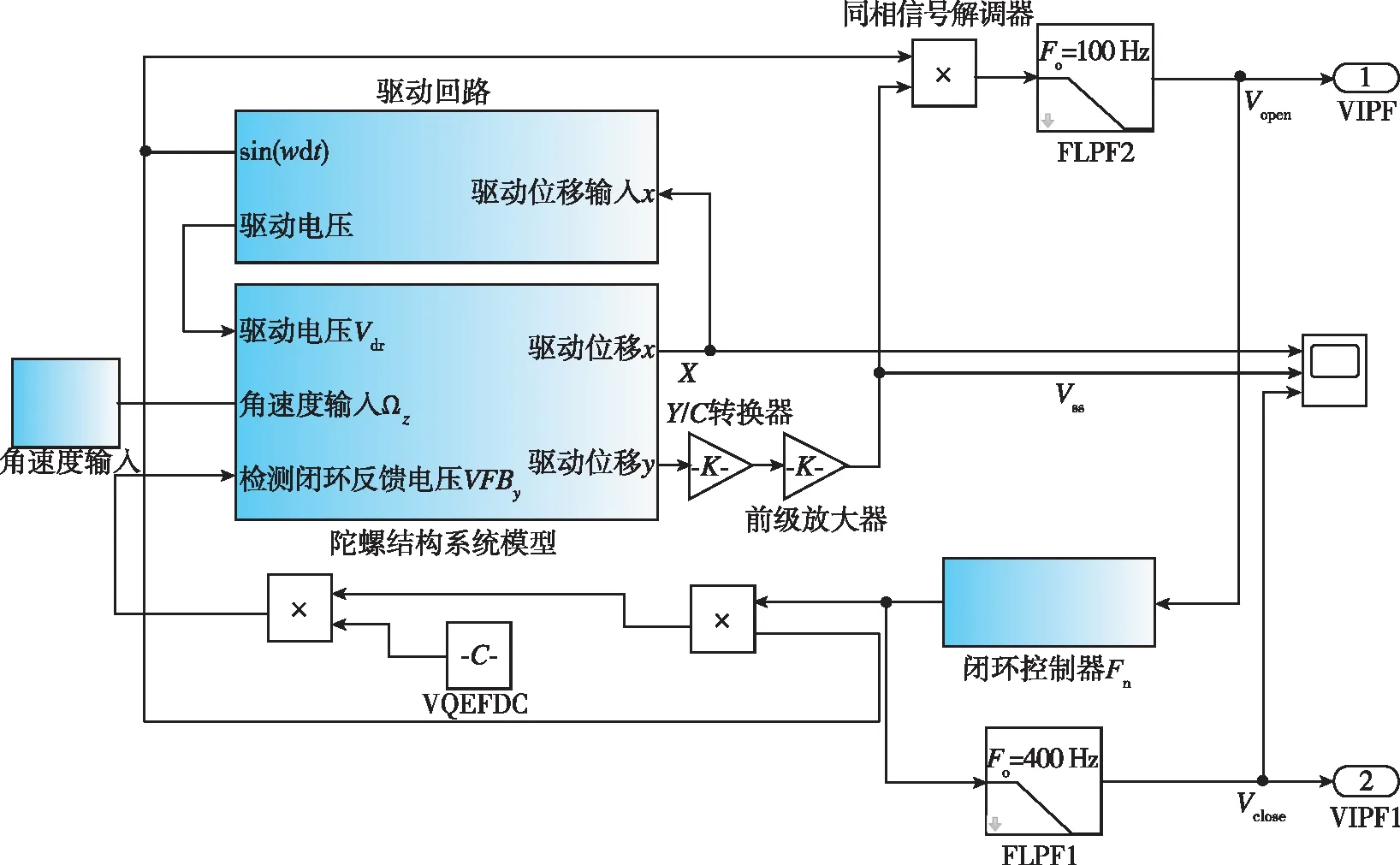

本文以环形陀螺检测闭环系统的传递函数和系统框图为基础,建立了检测模态的检测闭环系统模型,如图11所示。并在该模型上分别进行了环形陀螺在检测开环工作状态和检测闭环工作状态下的时域仿真。

图11 检测闭环系统仿真模型Fig.11 Detection closed-loop system simulation model

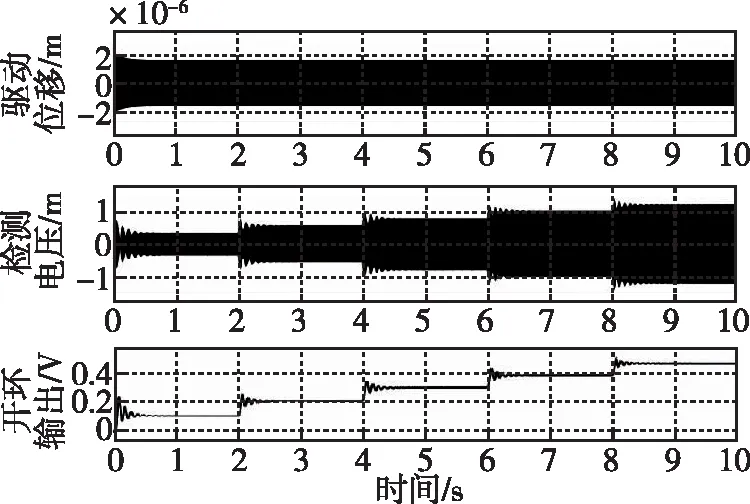

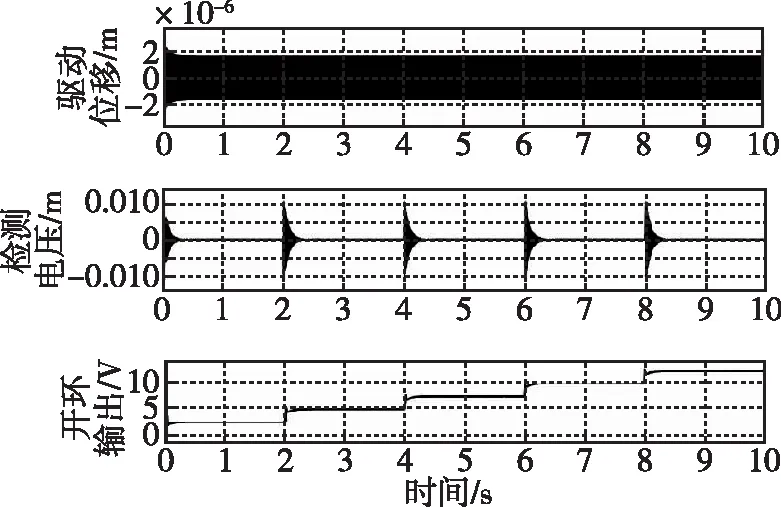

为了减小其他因素对陀螺的影响,实现环形陀螺在开环和闭环工作状态的仿真对比。本文在环形陀螺系统仿真开始时(t=0 s),在其他参数完全相同的前提下,分别对陀螺在开环工作状态和闭环工作状态下加入Ωz=100(°)/s的阶跃信号,之后每过2 s,系统输入会递增Ωz=100(°)/s的输入角速度信号,仿真时间共计为10 s。为了验证检测闭环系统的有效性,本文在检测开环系统中采集了三路信号,如图12所示,分别为驱动位移x、检测位移输出信号Vss和检测开环输出信号VDC;在检测闭环系统中采集了三路信号,如图13所示,分别为驱动位移x、检测位移输出信号Vss和检测闭环输出信号Vclose,并对两组输出信号进行对比。

图12 环形陀螺开环工作状态仿真Fig.12 Open-loop working state simulation of ring gyroscope

图13 环形陀螺闭环工作状态仿真Fig.13 Closed-loop working state simulation of ring gyroscope

图12中,环形陀螺工作在检测开环工作状态下,系统稳定时间约为0.5 s,且陀螺开环输出有较大的超调。图13中,环形陀螺工作在检测闭环工作状态下,系统稳定时间约为0.2 s,且陀螺闭环输出超调量极小。两图对比可知,在恒定角速率Ωz=100(°)/s输入时闭环检测位移输出信号Vss比开环检测位移输出减小了2个数量级,说明检测反馈力基本可以平衡科氏力对环形陀螺产生的作用。

4 实验测试

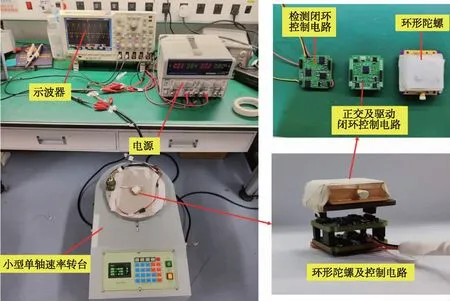

根据设计的检测闭环控制系统,在模拟电路中实现了该控制系统的硬件电路并搭建了完整的测控系统,用于测试检测闭环前后陀螺的各项性能指标。

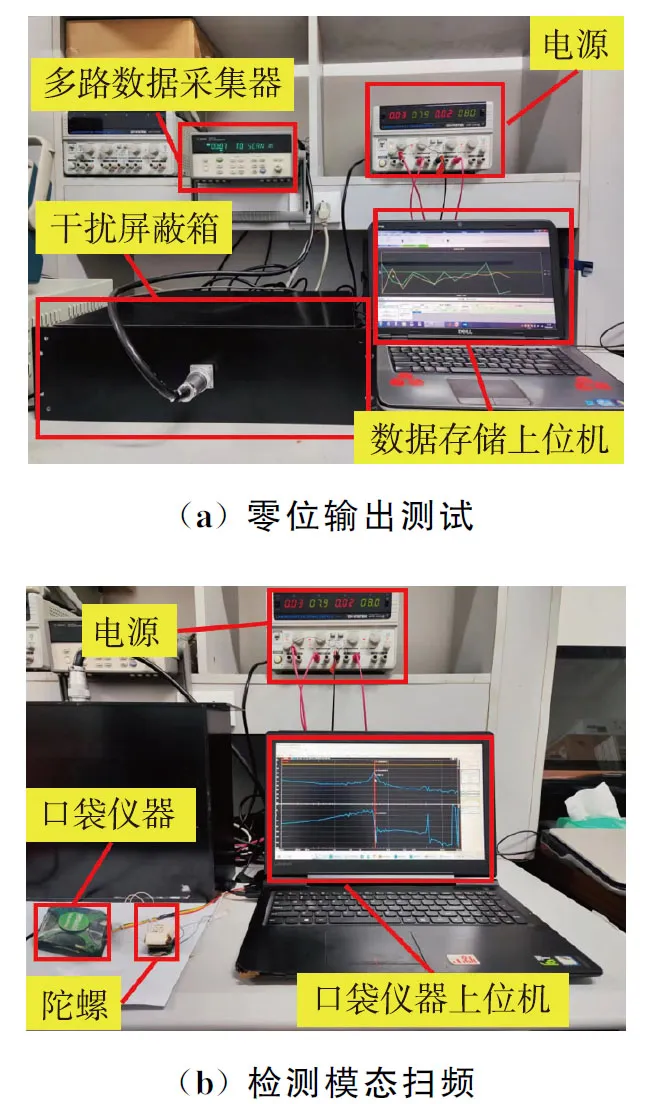

为了验证该检测闭环控制系统的有效性,首先测试了该检测闭环系统在转台匀速转动的状态下,该控制系统从检测开环工作状态转换为检测闭环工作状态环形陀螺的检测位移输出,测试平台及硬件电路如图14所示。

图14 环形陀螺闭环控制电路及测试平台Fig.14 Closed-loop control circuit and test platform of ring gyroscope

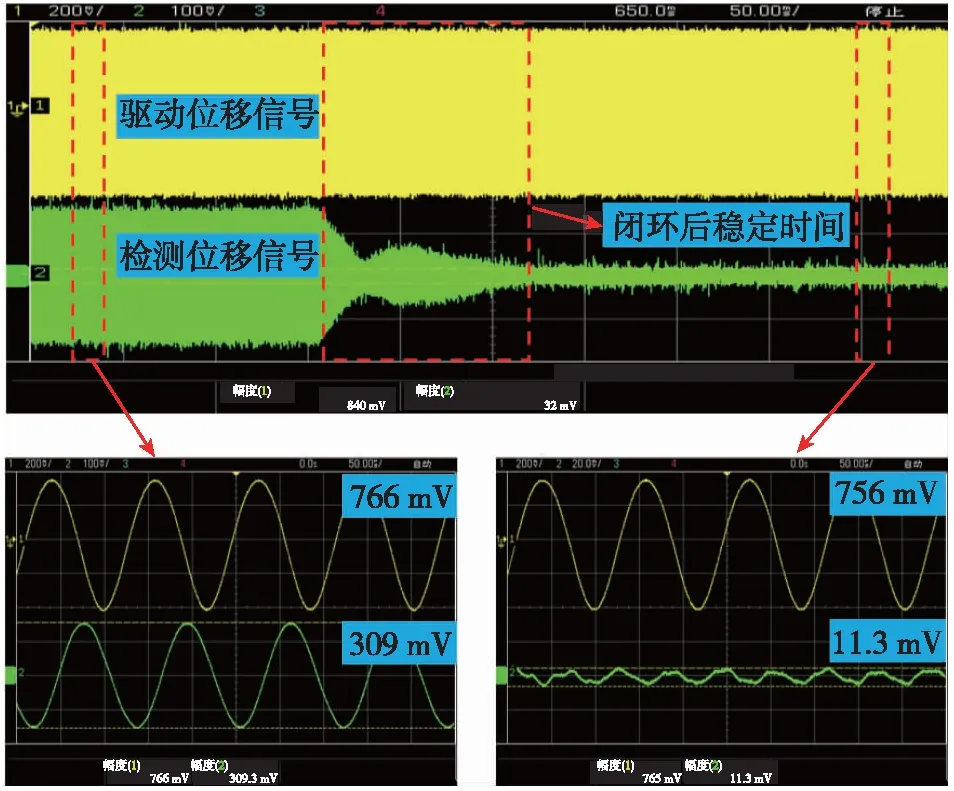

图15所示为该环形陀螺在转台匀速转动时,控制系统从开环工作状态转换为闭环工作状态的驱动位移及检测位移输出测试结果。由该图可以看出,环形陀螺在匀速转动的状态时,未加入检测闭环控制的检测位移信号与驱动位移信号相位相差90°,幅值约为309 mV,因此可以认为该检测位移信号主要是由陀螺输入的科氏力引起的;加入检测闭环控制后,检测位移幅值变为11.3 mV,检测位移减小了97%。

图15 环形陀螺驱动位移及检测位移信号输出Fig.15 Driving displacement and detection displacement signal output of ring gyroscope

但是在加入检测闭环控制后,检测位移信号未能完全抑制,其主要原因是环形陀螺的原理性不利因素导致其在物理模型中驱动位移和检测位移的有效检测位置为环形谐振子的波节点与波腹点,但在电路实现过程中,驱动和检测位移是采用电容检测的方式读出,因此在陀螺检测位移点实现完全抑制的情况下,检测电容会读出检测位移点两侧的电容变化,此时检测电容的输出为原检测位移信号的二倍频,这种情况下也可以认为该陀螺的检测位移实现了完全抑制。且从图15中可以看出,在加入检测闭环控制后,检测位移的幅值在0.15 s内达到了稳定,与仿真结果0.2 s基本一致。也证明了该控制系统是可行的,能够有效、稳定地实现检测位移的消除。

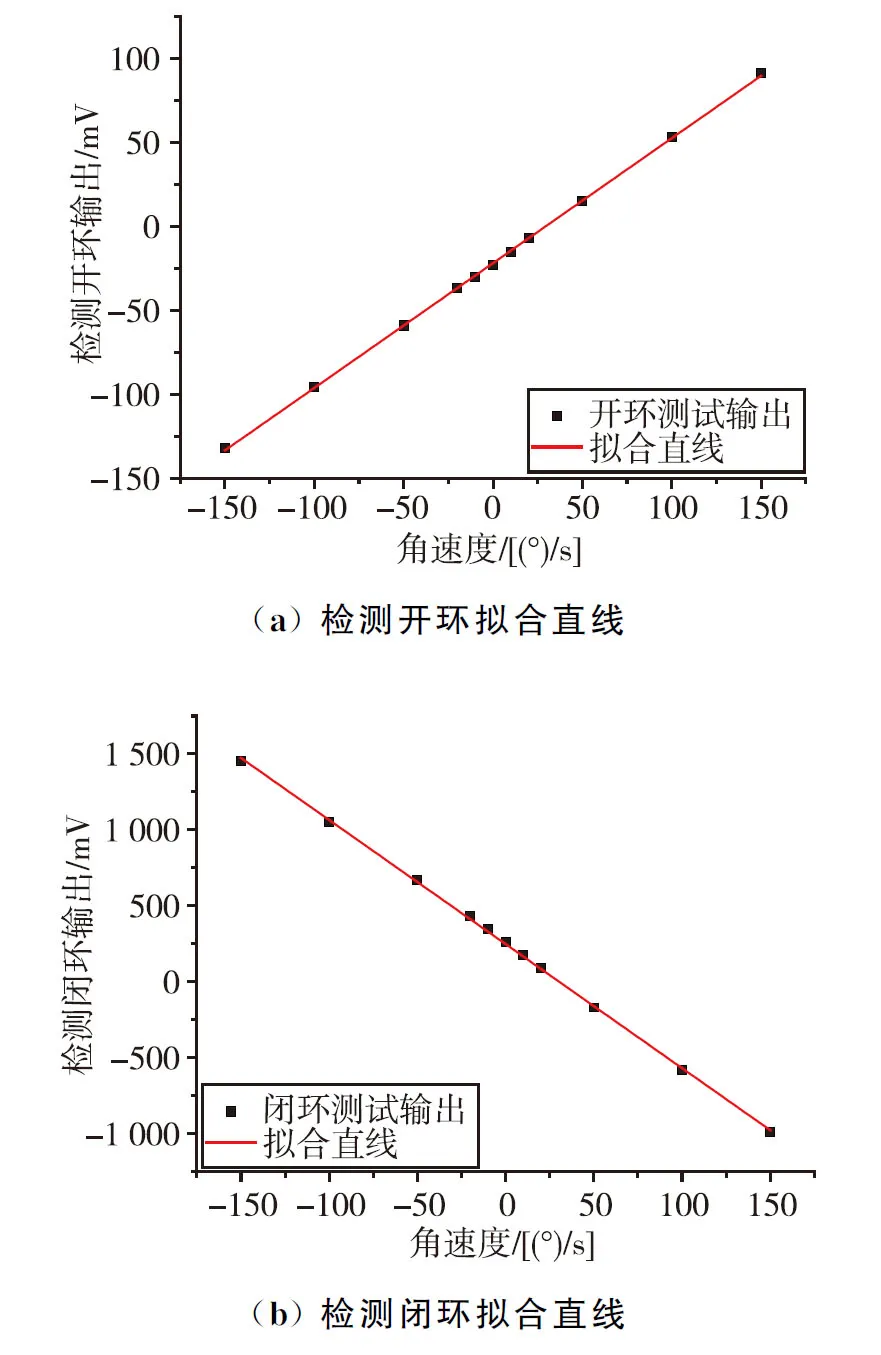

接下来分别对环形陀螺检测闭环前后各项性能指标进行对比测试,首先通过图14所示速率转台对环形陀螺进行标度因数测试,将被测陀螺水平放置在小型单轴转台上,接通电源并预热30 min,正常工作后控制转台分别以±1(°)/s、±2(°)/s、±5(°)/s、±10(°)/s、±50(°)/s、±100(°)/s、±150(°)/s进行转动,采用示波器测试转动过程中环形陀螺的输出电压并进行记录。重复测试开环和闭环输出数据后对其进行线性拟合,最终测试结果如图16所示,图16(a)为检测开环标度因数拟合直线,图16(b)为检测闭环标度因数拟合直线。

图16 检测闭环前后标度因数对比Fig.16 Comparison of scale factor before and after detection closed-loop

然后,对环形陀螺进行静态零位输出测试,将被测陀螺放入干扰屏蔽箱内,接通电源并预热30 min,正常工作后采用多通道数据采集器记录陀螺零位输出(采样周期为1 s,取1 200 s有效数据),测试现场如图17(a)所示。

图17 陀螺测试Fig.17 Gyroscope test

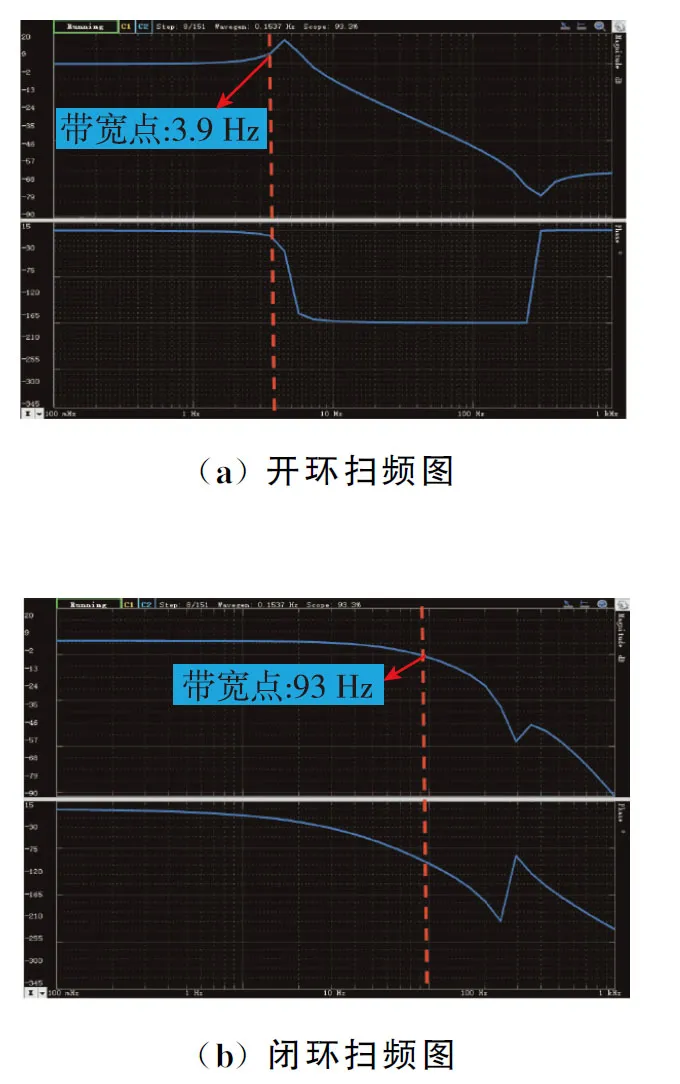

接下来对环形陀螺进行动态检测模态扫频测试,本次测试采用的口袋仪器集成了信号发生器和网络分析仪等,本文将陀螺检测模态的输入和输出作为系统网络的输入、输出接口,通过口袋仪器的网络分析功能测试陀螺检测模态的波特图。测试过程如下:将被测陀螺的检测反馈端和检测输出端分别连接口袋仪器的信号输入和输出接口,同样接通电源并预热30 min,正常工作后通过口袋仪器分别对陀螺检测模态开环工作状态和闭环工作状态进行扫频测试(扫频范围为0.1~1 000 Hz,扫频测试点200个),测试现场如图17(b)所示。

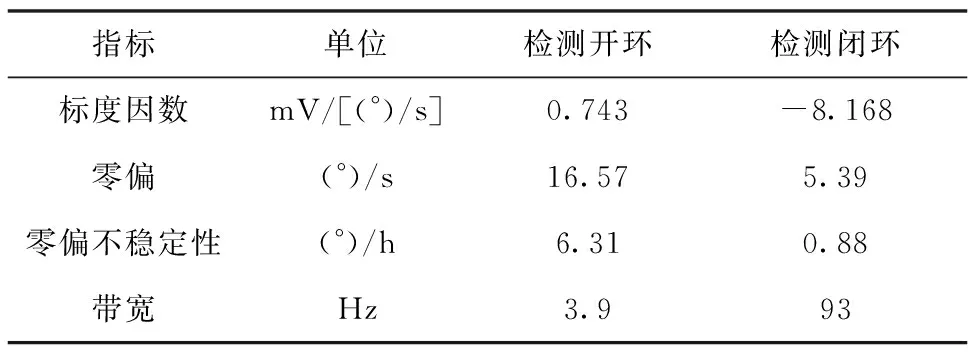

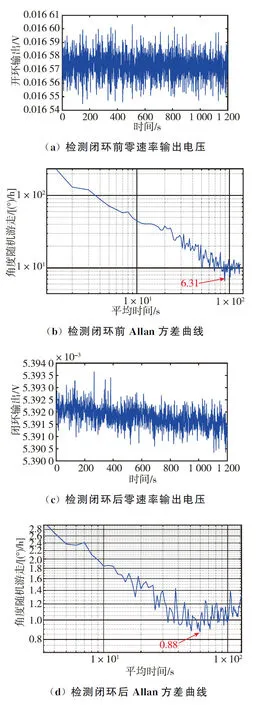

通过图16所示拟合直线可以得到环形陀螺检测闭环前后的标度因数,结合测试的零位输出数据,我们可以绘制出环形陀螺检测闭环前后的零位输出以及Allan方差曲线,如图18所示。通过检测模态扫频可以分别得到环陀螺检测开环和检测闭环的扫频图,如图19所示。以上测试结果汇总见表3。

表3 测试结果汇总 Table 3 Summary of test results

图18 检测闭环前后陀螺零速率输出及Allan方差曲线对比Fig.18 Comparison of zero output and Allan variance curve before and after closed-loop detection

图19 检测模态闭环前后扫频图Fig.19 Frequency sweep diagram before and after detection mode closed-loop

根据表3测试结果可知,标度因数在环形陀螺实现检测闭环后提升了10倍,主要原因是检测开环时,陀螺的标度因数由检测位移决定,实现检测闭环后,陀螺标度因数由检测反馈力决定,而检测反馈力的输入电压远大于检测位移输出电压。陀螺的零偏及零偏不稳定性在实现检测闭环后分别为5.39(°)/s和0.88(°)/h,与检测开环相比提升了3倍和8倍,这是由于检测闭环抑制了检测位移,减小了检测模态中检测位移对陀螺输出的影响。陀螺的带宽在实现检测闭环后为93 Hz,比检测开环带宽提高了30倍。以上测试结果均符合理论分析,且与仿真结果基本一致,验证了该检测闭环系统能够有效抑制检测位移、提高环形陀螺带宽,从而大幅提升环形陀螺的性能。

5 结论

本文针对硅基环形波动陀螺窄频差导致的其带宽较小、动态性能差和检测位移大等问题,通过对该陀螺物理模型进行建模并仿真,设计了一种检测闭环控制系统;在进行实验测试后,发现该系统实现了环形陀螺的带宽拓展和检测位移消除,大幅提升了环形陀螺性能。本文的主要内容如下所述:

1)设计了一种基于PID-IE的串联校正检测闭环控制系统,可以实现对环形陀螺带宽的有效拓展和检测位移的消除。

2)搭建了环形陀螺的检测模态系统模型,能够有效地对该陀螺检测模态进行仿真。仿真结果表明,相较于开环工作状态,该陀螺实现闭环检测后输出稳定时间减少了50%,且检测反馈电压可以很好地抑制检测位移。

3)搭建了该检测闭环系统的控制电路及实验测试平台。通过实验测试环形陀螺检测闭环前后的各项性能指标并进行对比,验证了该检测闭环系统可以有效提高环形陀螺的各项性能指标。

本文中的检测闭环控制系统,通过模拟电路对陀螺检测系统的相位幅值进行校正和补偿,提高了陀螺的动态性能,与传统检测闭环控制系统相比,该控制系统采用了一种全新的基于PID-IE的相敏解调控制器,该控制器适用于大部分窄屏差的硅基环形陀螺,具有一定的普遍性和较好的移植性。但模拟电路的控制器主要由运算放大器组成,其控制参数受环境温度影响较大,力平衡工作模式下的检测闭环控制系统输入速率大范围变化时会引起力矩器功率大范围变化,导致陀螺内部热不稳定,使其与温度有关的误差增大,需要增加一定的温度补偿措施,否则不能实现高精度控制。今后的工作重点是将该控制系统移植到数字电路,或者在控制系统中加入温度补偿控制,以减小温度对控制系统的影响,进一步提高该闭环控制系统的控制精度。