金精矿氰化尾渣综合回收金硫工艺试验研究

2023-07-06郭建东孙一清陈顺勋商振华

郭建东 孙一清 陈顺勋 商振华

摘要:某黄金冶炼厂金精矿采用直接氰化提金工艺处理,产出的氰化尾渣用作硫酸生产原料,硫元素得到利用,但其中的金没有得到回收,造成资源浪费。试验采用氰化尾渣脱氰、浮选工艺回收金、硫,结果表明:在一级加热脱氰,二级酸化深度脱氰,三级活化选硫选金工艺技术条件下,获得的金硫精矿中金、硫品位分别为1.75 g/t、48.60 %,金、硫回收率分别达到81.50 %、96.50 %,实现了金精矿氰化尾渣中有价元素金、硫的综合回收。

关键词:氰化尾渣;预处理;加热脱氰;浮选;综合回收

中图分类号:TD926.4 文章编号:1001-1277(2023)06-0051-04

文献标志码:Adoi:0.11792/hj20230611

氰化浸金法因工艺简单、金回收率高等优点在全球黄金生产领域居于主导地位[1],但氰化浸金后产生的尾渣如何处理是一大技术难题[2]。国内通常将尾渣用作生产硫酸的原料,但由于氰化尾渣存在硫品位低、焙烧制酸系统不稳定、烧渣产量大等问题,导致大量的低铁硫酸烧渣只能长期堆放。这不仅会污染环境,同时也会导致尾渣中的金、铁等有价元素未得到有效回收,造成资源浪费。因此,本研究以某黄金冶炼厂金精矿氰化尾渣为研究对象,通过一级加热脱氰,二级酸化深度脱氰,三级活化选硫选金工艺技术,实现了对氰化尾渣中硫、金的综合回收。本选别工艺与直接选矿工艺[3-4]相比,解决了由于尾渣内部杂物多,造成的药剂用量大、目的矿物回收效果差的问题,以期为黄金冶炼行业氰化尾渣有价元素的回收利用提供参考[5-6]。

1 氰化尾渣性质

某黄金冶炼厂金精矿氰化尾渣中金品位为1.20 g/t、硫品位为28.20 %,具有综合回收价值。其化学多元素分析结果见表1。工艺矿物学研究表明,氰化尾渣中金属矿物主要是黄铁矿,少量黄铜矿、闪锌矿、褐铁矿、方铅矿等;脉石矿物主要是石英,其次为长石、云母、绿泥石等。

2 试验原理与流程

2.1 试验原理

一级加热脱氰:基于金精矿氰化尾渣中含有一定量氰化物及氰化物受热易挥发的特性,对氰化尾渣进行干燥与矿浆加热处理,使处理后尾渣中游离氰化物脱除率达到80 %,减弱氰化物对硫铁矿的抑制作用。

二级酸化深度脱氰:一级加热脱氰后尾渣仍含有少量氰化物,采用硫酸与焦亚硫酸钠联合脱氰工艺流程,实现脱氰矿浆中氰化物质量浓度降低至0.5 mg/L以下。

三级活化选硫选金[7]:采用碳酸钠作为硫铁矿的活化剂和矿泥的分散剂,以丁基黄药作为含金硫铁矿物的捕收剂,通过一次粗选、两次扫选、两次精选工艺流程,实现对氰化尾渣中金、硫的综合回收。

2.2 试验流程

一级加热脱氰,二级酸化深度脱氰,三级活化选硫选金浮选工艺流程见图1。

3 试验结果与讨论

3.1 一级加热脱氰试验

氰化尾渣中含有一定量的氰化物,其对硫铁矿具有强烈的抑制作用,严重影响后续硫铁矿的浮选回收效果。因此,试验采用加热脱氰法,主要考察了不同加热温度条件下的脱氰效果。

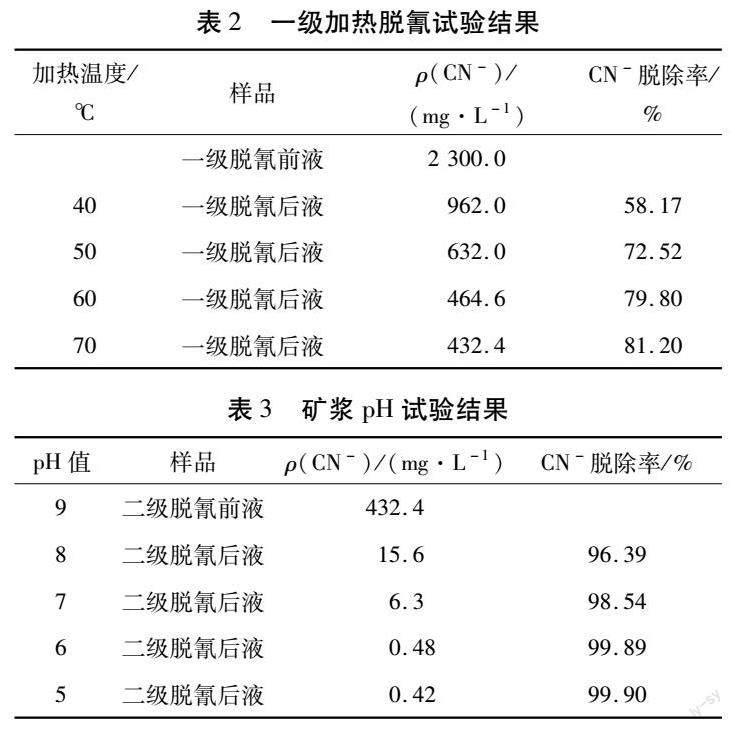

试验条件:氰化尾渣含水20 %,加水调浆至矿浆浓度50 %,置于搅拌器搅拌,设置转速100 r/min,加热脱氰时间 4 h,加热温度分别为40 ℃、50 ℃、60 ℃、70 ℃,试验结果见表2。

由表2可知:随着加热温度升高,氰化物脱除率增加;当加热温度由60 ℃升高至70 ℃时,氰化物脱除率由79.80 %增加至81.20 %,增幅较小。综合考虑,加热温度60 ℃为宜。

3.2 二级酸化深度脱氰试验

加热脱氰后的矿浆中氰化物含量仍然较高,因此需要继续深度脱氰。本研究采用硫酸及焦亚硫酸钠进行联合脱氰。

3.2.1 矿浆pH

加热脱氰后矿浆加水调至矿浆浓度45 %,置于搅拌器搅拌,设置转速100 r/min,脱氰时间4 h,硫酸调整pH值分别为5,6,7,8,焦亚硫酸钠用量6 kg/t,试验结果见表3。

由表3可知:随着pH减小,氰化物脱除率增加;当pH值由6降低至5时,氰化物脱除率由99.89 %增加至99.90 %,增幅較小。综合考虑,酸化矿浆pH值控制在6为宜。

3.2.2 焦亚硫酸钠用量

固定条件:加热脱氰后矿浆加水调至矿浆浓度45 %,置于搅拌器搅拌,设置转速100 r/min,脱氰时间4 h,焦亚硫酸钠用量分别为4 kg/t、5 kg/t、6 kg/t、7 kg/t,硫酸调整pH值为6。焦亚硫酸钠用量试验结果见表4。

由表4可知:随着焦亚硫酸钠用量的增加,氰化物脱除率不断提高;当焦亚硫酸钠用量由4 kg/t增加至7 kg/t时,氰化物脱除率由95.70 %增加至99.91 %。综合考虑,焦亚硫酸钠用量控制在6 kg/t为宜。

3.3 三级活化选硫选金试验

硫铁矿浮选法选硫选金主要是通过添加适量的活化剂、捕收剂,以此提高硫铁矿的疏水性,改变其可浮性,减少矿泥混入硫精矿中的量,提高硫铁矿品位,同时实现金的富集。本次浮选采用碳酸钠作为活化剂,丁基黄药作为捕收剂。

3.3.1 碳酸钠用量

将酸化深度脱氰后矿浆置于搅拌器搅拌,设置转速100 r/min,时间4 h,控制碳酸钠用量分别为500 g/t、700 g/t、900 g/t、1 100 g/t,丁基黄药用量固定为700 g/t,采用一次粗选、两次精选、两次扫选工艺流程(见图2),结果见表5。

由表5可知:随着碳酸钠用量由500 g/t增加至1 100 g/t,金硫精矿金、硫品位呈先升高后降低趋势,金、硫回收率均呈升高趋势。综合考虑,碳酸钠用量控制在900 g/t为宜。

3.3.2 丁基黄药用量

将酸化深度脱氰后矿浆置于搅拌器搅拌,设置转速100 r/min,时间4 h,碳酸钠用量900 g/t,控制丁基黄药用量分别为500 g/t、600 g/t、700 g/t、800 g/t,采用一次粗选、两次精选、两次扫选工艺流程(见图2),结果见表6。

由表6可知:随着丁基黄药用量由500 g/t增加至700 g/t,金硫精矿金、硫品位及回收率均呈现先升高后降低趋势;当丁基黄药用量为700 g/t时,指标较好。综合考虑,丁基黄药用量控制在700 g/t为宜。

3.4 综合试验

氰化尾渣综合回收金、硫最佳试验条件为:氰化尾渣含水20 %,加水调浆至矿浆浓度50 %,置于搅拌器搅拌,转速100 r/min,加热温度为60 ℃,脱氰时间为4 h;加热脱氰后矿浆加水调至矿浆浓度45 %,pH值调整为6,焦亚硫酸钠用量6 kg/t,脱氰时间4 h;酸化深度脱氰后矿浆调至矿浆浓度40 %,活化剂碳酸钠用量900 g/t,捕收剂丁基黄药用量700 g/t,进行一次粗选、两次精选、两次扫选闭路浮选试验。综合试验结果见表7。

由表7可知:氰化尾渣通过一级加热脱氰、二级酸化深度脱氰、三级活化选硫选金工艺处理后,获得的金硫精矿中金、硫品位分别为1.75 g/t、48.60 %,金、硫回收率分别达到81.5 %、96.5 %。

通过对金精矿氰化尾渣进行60 ℃加热一级脱氰,二级硫酸酸化控制pH=6、焦亚硫酸钠6 kg/t深度脱氰,三级碳酸钠用量900 g/t、丁基黄药用量700 g/t 进行一次粗选、两次精选、两次扫选浮选试验流程,实现了对金精矿氰化尾渣中有价元素金、硫的综合回收。

4 结 论

1)通过对金精矿氰化尾渣进行一级加热脱氰(温度为60 ℃),氰化物脱除率可达79.80 %;而后利用硫酸及焦亚硫酸钠进行深度脱氰,氰化物脱除率可达99.89 %,基本实现氰化物的全面脱除;在活化剂碳酸钠用量为900 g/t,捕收剂丁基黄药用量为700 g/t,矿浆pH值为6的最佳药剂制度下进行一次粗选、两次精选、两次扫选的闭路浮选流程,获得的金硫精矿中金、硫品位分别为1.75 g/t、48.60 %,金、硫回收率分別达到81.5 %、96.5 %,实现了氰化尾渣中有价元素金、硫的综合回收。

2)该方法可有效回收金精矿氰化尾渣中的有价元素,破解了氰化尾渣难处理、难回收的技术难题。整套流程作业环节简单、工艺顺畅,显著提高了氰化尾渣资源综合利用效率,实现了氰化尾渣零堆存,并消除了对周围环境的污染。该工艺方法为黄金冶炼行业有效处理氰化尾渣提供了借鉴,具有推广和实用价值。

[参 考 文 献]

[1] 杨保成.浮选精矿氰化尾矿的综合利用[J].黄金,2004,25(3):33-35.

[2] 王志刚,彭殿军.氰化尾渣中金银回收技术研究进展[J].有色冶金设计与研究,2013,34(5):15-17.

[3] 梁冠杰.河南某氰化尾渣中有价金属的综合回收[J].矿产综合利用,2001(3):35-37.

[4] 王宏军.氰化尾渣多金属浮选试验研究与实践[J].金属矿山,2003(7):50-52.

[5] 李仕雄,李学强,张学政.从氰化尾渣高效回收铜、铅、锌、硫的新工艺研究[J].湖南有色金属,2009,25(1):13-16.

[6] 林海.氰化尾渣回收铜、金、银的研究[J].矿产保护与利用,1998(4):44-46.

[7] 王伊杰,文书明,刘丹,等.黄铁矿包裹金的浮选试验研究[J].稀有金属,2015,39(6):546-553.

Abstract:A gold smelting plant uses a direct cyanide leaching process to process gold concentrates,and the resulting cyanide tailings are used as raw materials for sulfuric acid production,with the sulfur element being utilized.However,the gold in the tailings is not recovered,leading to a waste of resources.The experiment recovers gold and sulfur by cyanide tailings decyanation and flotation process.The results show that under the technical conditions of first-stage tailings decyanation by heating,second-stage acidification for deep decyanation,and third-stage activation for sulfur and gold extraction,the obtained concentrate has Au and S grades of 1.75 g/t and 48.60 %,respectively.The recovery rates of Au and S are 81.50 % and 96.50 %,respectively,achieving the comprehensive recovery of the valuable elements of Au and S in the cyanide tailings from the gold concentrate cyanide leaching process.

Keywords:cyanide tailings;pre-treatment;decyanation by heating;flotation;comprehensive recovery