考虑焊接影响的轮辋扩口成形缺陷研究

2023-07-04刘文选石光林邹业炜陈嘉键姚雪颖彭金

刘文选 石光林 邹业炜 陈嘉键 姚雪颖 彭金

摘 要:针对轮辋生产过程中的焊缝开裂现象,基于Mises屈服准则和组合高斯体热源焊接模型提出了一种工艺链式数值模拟方法,进而研究考虑焊接影响下的轮辋焊缝开裂成因及改进措施。首先,运用Simufact軟件模拟从轮辋焊接到扩口成形的耦合过程,分析扩口过程中焊缝区域与母材之间的应力状态和变化规律;其次,从微观角度对断口组织结构和形貌特点做进一步分析。结果表明:焊缝区域的应力集中、模具工件间的摩擦、焊缝区域魏氏铁素体和粗大的晶粒以及过大的环向切应力是造成轮辋焊缝开裂的可能原因。因此,提高焊缝接头质量,采取合适的去应力手段,加强模具和工件间的润滑,可有效降低轮辋焊缝开裂倾向。

关键词:轮辋;焊缝开裂;工艺链仿真;Simufact软件

中图分类号:TH16;TG306 DOI:10.16375/j.cnki.cn45-1395/t.2023.02.004

0 引言

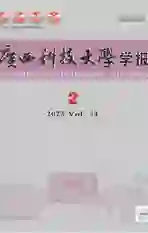

轮辋作为汽车车轮的重要组成部分,其质量好坏对于车辆在行驶过程中的平稳性和安全性有很大影响[1]。焊接、压型等工艺作为轮辋生产过程中的主要成形手段,具有生产工艺复杂且成形道次多的特点。通常,在焊接后扩口成形阶段,轮辋焊接接头处易出现微裂纹,甚至出现撕裂现象,如图1所示。轻者需要补焊工序,重者导致轮辋完全报废,给车轮企业造成了生产成本的浪费。

针对这一现象,Bhattacharyya等[2]通过物理实验的方法,指出热影响区拉薄现象、焊缝处夹杂物、微裂纹数量以及焊后的残余应力集中等综合因素是造成轮辋扩口接头断裂的原因。张云开等[3]利用Abaqus建立轮辋扩口工序三维弹塑性有限元模型,分析扩口过程应力状态,指出环向拉应力过大是造成焊缝开裂的主要原因,并提出最大环向拉应力平均值的概念。刘培茹等[4]采用Abaqus建立扩口工序,建立三维弹塑性有限元模型,对焊缝区域单独划分网格并赋予各区域不同的材料属性,发现在扩口变形区,焊缝及热影响区域应力值均大于母材,且在轮辋边缘焊缝处出现应力集中。以上文献对于轮辋焊缝开裂成因已做了相关研究,但未能充分考虑焊接与扩口成形的耦合影响,无法从实际生产工艺路线的角度展开研究。鉴于此,本文旨在通过Simufact软件模拟从焊接到扩口成形的数值耦合过程,重点分析轮辋扩口成形过程中,考虑焊接影响下的焊缝区域和母材之间的应力-应变状态和变化规律,从而进一步研究轮辋扩口开裂缺陷原因及改进方法。

1 工艺链分析

工艺链模拟的关键是实现工艺间模拟数据的传递[5]。数值模拟过程分为焊接和成形两部分。焊接过程中,利用Simufact Welding软件,综合考虑轮辋在实际焊接过程时的物理过程和边界条件,建立三维数值模型,基于热-弹塑性有限元理论开展模拟计算。将焊接工艺的仿真模拟结果传递至Forming软件进行扩口成形,其中保留前序工艺的网格节点位置变化。在后序工艺中重构网格模型进行计算,基于塑性成形理论建立扩口成形有限元模型,考虑工艺间影响,从而达到焊接和成形过程耦合的工艺链模拟技术。

轮辋材料为Q355D,如图2所示,初始板料长、宽、高分别为600 mm×310 mm×12 mm,经卷圆工艺后成圆筒状。通过焊接工艺对圆筒进行焊接,焊接过程中,工件固定,热源移动,其中焊接速度为5 mm/s,功率为8 000 W[6]。室温下冷却,随后选用四柱液压机,对圆筒扩口成形,最大压力为2 000 kN。

2 焊接-成形工艺链耦合

2.1 热源模型

对于焊接模拟,热源模型在整个过程中起到重要作用,因此选取合适的热源模型至关重要,将直接决定计算精度的准确性[7]。由于直径与壁厚比值超过100,可以认为该圆筒为薄壁圆筒[8],以及焊接熔池为规则体状。在描述此类焊缝特征时,结合文献[9],选用高斯面热源和高斯体热源叠加的组合体热源模型展开计算。图3为热源模型示意图。为进一步提高焊接模拟精度,根据焊缝形貌特征调整热源参数,获得与实际相符合的焊接熔池特征值[10],如表1所示。

组合热源[11]主要分为两部分,如式(1)所示:

[pf+pv=Q]. (1)

式中:[pf=f1Q],[pf]代表高斯表面热源的功率,[f1]表示面热源能量分配系数;[Q]为功率;[pv=f2Q],[pv]代表高斯圆柱体功率,[f2]表示体热源能量分配系数。[f1]与[f2]的关系如式(2)所示:

[f1+f2=1]. (2)

高斯表面热源模型的热流分布公式如式(3)所示:

[qfr,z=3Qf1r2topexp-3r2r2top]. (3)

式中:[qf]为表面热流服从高斯分布函数;r为圆柱体热源的有效半径;z为节点位置距焊缝表面的距离;[rtop]为表面热源有效半径。

高斯体热源模型的热流分布公式为:

[qvr,z=3Qf2πr2vHexp-3r2r2v]. (4)

式中:[qv]为圆柱体热源热流密度分布函数;[rv]为圆柱体热源作用半径;H为圆柱体深度。

2.2 焊接-成形工艺链仿真计算

根据实际焊接过程建立3D装配模型,包括1个部件、1个支撑件、2个夹具和1把焊枪,有限元焊接模型如图4所示。圆筒利用Hypermesh划分网格单元,由于模型尺寸较大,为了节省计算时间及提高精度,焊缝及热影响区采用细小单元网格,并由母材向焊接区域过渡,单元数量为52 351。划分好的网格以.bdf文件形式导入Simufact Welding进行焊接工艺仿真模拟,环境温度为20 ℃,模拟时间为500 s,其中焊接时间为60 s,焊接后冷却时间为440 s。

焊接模拟计算完成后,将包含网格、应力-应变节点分布、变形分布等结果的.spr文件导入Forming软件工艺进程树中,由于是冷成形,故环境温度为20 ℃。模具类型为带传热的刚体,冲压速度为5 mm/s,摩擦系数为0.46[12],扩口成形工艺数值模型如图5所示。

3 结果与分析

3.1 考虑焊接影响的扩口应力-应变分析

通过截取不同扩口状态下的轮辋内侧云图,可看到轮辋在扩口过程中焊缝区域的应力-应变分布情况及变化规律,如圖6、图7所示。其中,图6(a)为在成形0.04%时的焊接后残余应力分布情况,最大初始应力值在焊缝中心,最大值为476.57 MPa,相应的最大应变值为0.06(见图7(a))。图6(f)为在成形100%时,扩口完成时的应力分布情况,最大应力值分布在扩口变形端,最大值为567.27 MPa,相应的最大应变值为0.21(见图7(f))。

由图6、图7可知,在扩口过程中,焊缝与母材之间存在较大的应力梯度,轮辋扩口端边缘和变形过渡区域焊缝位置呈现明显的应力集中现象,最大应力值出现在喇叭口边缘焊缝区域,约为567.27 MPa,大于焊接拉伸件实测最大强度540 MPa,说明此处易造成开裂倾向。等效塑性应变的产生即为材料经载荷作用引起屈服面的位置变化,轮辋从扩口顶端内缘开始与凸模相接触时产生局部应变。随着扩口过程的进行,轮辋扩口端边缘和变形过渡区域焊缝位置等效应变出现最大值,约为0.21,说明此处塑性形变值较大,材料屈服强度增大,表明该区域易发生材料的破坏。从轮辋顶部向中间区域等效应变数值递减,非变形区域应变约为0,基本上不发生变形。

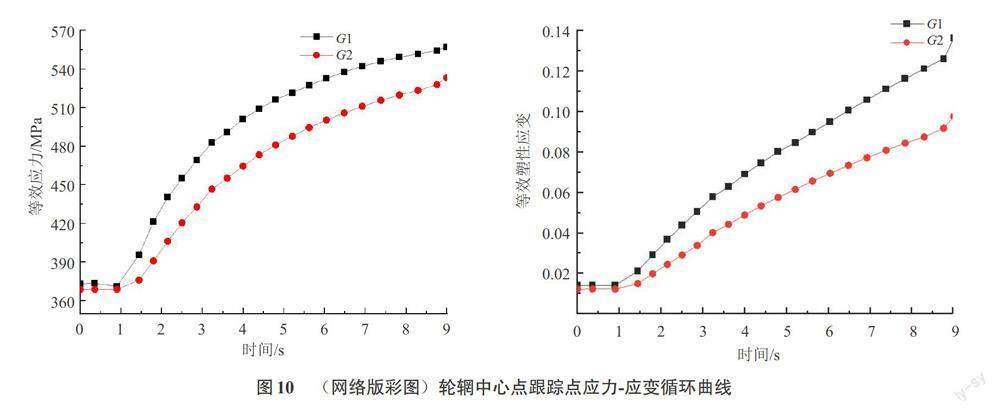

3.2 轮辋焊缝扩口端内外侧应力-应变对比

为研究轮辋扩口成形过程中焊缝处开裂的原因,通过轮辋扩口端焊缝区域内外侧应力-应变规律展开分析。图8、图9分别为轮辋扩口端焊缝外侧、内侧应力-应变曲线,其中G1—G5为所选取焊缝区域不同位置节点。由图8和图9可以看出,轮辋焊缝内侧和外侧的应力-应变曲线走势一致,焊缝区域总体呈逐渐增大的特点,在1~4 s内,等效应力变化梯度较大,焊缝区域材料所受屈服应力增大,说明在此阶段易出现焊缝开裂的风险。不同的是,从曲线斜度方向上,焊缝内侧相较于外侧更陡峭,尤其在1~2 s内,内侧由于受到凸模冲击载荷的作用,焊缝区局部受拉,造成等效应力大梯度增加。等效塑性应变也呈现相同趋势,说明在此阶段即扩口初期阶段,内侧比外侧的塑性应变速率更大,引起材料屈服面的位置变化更大,因而从焊缝内侧开裂的风险也随之增大。

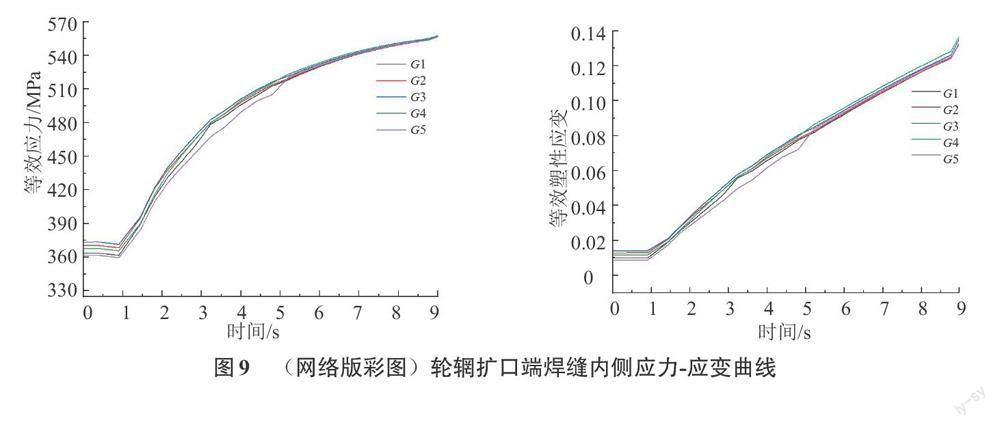

为进一步研究扩口成形过程中焊缝处扩展方向,对比焊接接头内外侧中心点处应力-应变的变化情况,结果如图10所示。图11为所选取轮辋焊缝内外侧中心点的位置,图11中的1、2分别对应图10中的G1、G2。由图10可知,在轮辋边缘内外两侧皆存在非常大的应力梯度,在冲压过程中,随着应力的增加,焊缝区域材料发生屈服,塑性应变逐渐增大;而在轮辋边缘,内侧比外侧的变化梯度更大,说明此区域应变速率较大,材料屈服强度增大,易产生初始裂纹,断裂方向由扩口端内侧向外部发生扩展。

图12为不同摩擦系数对焊缝中心点塑性应变变化的影响。由图12可知,随着摩擦系数的增大,焊缝中心点塑性应变增加,当摩擦因子为0.86时,焊缝中心点塑性应变明显增大,说明此时焊缝处有更大的开裂倾向。

4 物理实验

对轮辋扩口断裂件断口焊缝区域取样进行显微组织观察,结果如图13所示。

从图13中发现焊缝中心处黑色部分存在氧化物,同时存在严重的魏氏铁素体组织,魏氏铁素体严重降低对焊接头的韧性,使得轮辋在扩口作用力下发生断裂。焊缝及热影响区区域粗晶粒区为魏氏组织,细晶粒区为铁素体+珠光体,珠光体偏析呈带状。因此,魏氏铁素体和粗大的晶粒区主要构成了焊接接头区域的金相特征,导致韧性降低,造成轮辋扩口工序开裂。相关研究表明[13-14]:焊缝粗大的晶粒尺寸高位错堆积在扩口工序,塑性变形时易造成横向剪切力增大,从而降低焊接接头的韧性。对比焊缝与母材中心处x向切应力(轮辋体切线方向),如图14所示,可知焊缝中心位置x向应力在扩口工序初始阶段发生大梯度变化,由压应力向拉应力转变,这也是造成轮辋焊缝开裂的原因。

5 结束语

针对轮辋成形工艺提出了一种新的工艺链式数值模拟方法。利用Simufact Welding软件,综合考虑轮辋在实际焊接过程中的物理过程和边界条件,建立三维数值仿真模型,并将焊接工艺的仿真模拟结果传递至Forming软件进行扩口成形仿真模拟,其中保留前序工艺的网格节点位置变化及结果,在后序工艺中重构网格模型进行计算,有效考虑了各工艺间的相互影响,从而达到焊接和成形过程耦合的工艺链模拟。

结果表明:在扩口工序时,扩口端焊缝区域出现应力集中,最大应力值在喇叭口边缘焊缝区域,为567.27 MPa,大于实测最大强度540.00 MPa,说明此处易造成开裂倾向,且裂纹萌生于扩口端内侧,并向外侧发生扩展,断裂类型为脆断。从环向切应力角度,由于焊接产生的残余压应力在初始阶段发生大梯度变化,并逐渐转变为拉应力,造成环向剪切力增大。从模具与工件间摩擦角度,发现摩擦系数越大,轮辋扩口端内侧焊缝中心点处的塑性应变越大,从而增加了焊缝开裂的风险。从微观角度,焊接接头区域魏氏铁素体和粗大的晶粒降低了焊缝区的韧性,这也是造成焊缝开裂的主要原因。

针对以上开裂原因,提出如下改进措施:优化焊接工艺路线,提高焊缝接头质量;在焊接工艺完成后,采取合适的去应力手段,进而减少焊接初始压应力;在扩口工序时,加强模具和工件间的润滑等,可有效降低轮辋焊缝开裂倾向。

参考文献

[1] 徐志欣. 590 MPa级高强钢轮辋接头组织性能与失效分析[D]. 泉州:华侨大学,2017.

[2] BHATTACHARYYA S,ADHIKARY M,DAS M B,et al. Failure analysis of cracking in wheel rims-material and manufacturing aspects[J]. Engineering Failure Analysis,2008,15(5):547-554.

[3] 张云开,路平,马峰. 轮辋扩口成形过程的有限元分析[J]. 热加工工艺,2015,44(1):112-115.

[4] 刘培茹,路平,吕培杰,等. 590 MPa级高强钢轮辋扩口成形数值模拟[C]//创新塑性加工技术,推动智能制造发展——第十五届全国塑性工程学会年会暨第七届全球华人塑性加工技术交流会学术会议论文集,2017:1042-1045.

[5] BAUER A,MANURUNG Y H P,SPRUNGK J,et al. Investigation on forming-welding process chain for DC04 tube manufacturing using experiment and FEM simulation[J].International Journal of Advanced Manufacturing Technology,2019,102(5-8):2399-2408.

[6] ADAMS T E,H?RTEL S,H?LSIG A,et al. Property improvement of welding seams due to an inline hot forming process[C]//YPIC 3rd Young Welding Professionals International Conference Halle-Saale,2017.

[7] XI C Y,SUN D Q,XUAN Z Z,et al. Microstructures and mechanical properties of flash butt welded high strength steel joints[J]. Materials and Design,2016,96:506-514.

[8] 田德勇. 中厚板TC4钛合金激光焊接微观组织与缺陷研究[D]. 南京:南京航空航天大学,2020.

[9] LOOSE T,KL?PPEL T. An LS-DYNA material model for the consistent simulation of welding forming and heat treatment[C]//Pr?sentation:11th International Seminar Numerical Analysis of Weldability,Seggau,2015.

[10] 曹培泽. 高强钢窄间隙摆动激光焊接过程数值分析[D]. 济南:山东大学,2020.

[11] TIAN D,GAO Z,WANG F,et al. The porosity formation mechanism in the laser welded butt joint of 8 mm thickness Ti-6Al-4V alloy:effect of welding speed on the metallurgical pore formation[J]. Modern Physics Letters B,2020, 34(4):497.

[12] ZAEH M F,ROEREN S. One modified FE-model to simulate the process chain of forming and welding[J]. Steel Research International,2005,76(2-3):235-239.

[13] 姚楚,石光林,陈晨. 考虑焊缝疲劳的工程车轮弯曲疲劳寿命分析[J]. 广西科技大学学报,2017,28(3):66-71.

[14] 郗晨瑶. RS590CL钢闪光对焊接头微观组织及力学性能的研究[D]. 长春:吉林大学,2016.

Study of rim flaring forming defects caused by welding

LIU Wenxuan1, SHI Guanglin*1, ZOU Yewei2, CHEN Jiajian1, YAO Xueying1, PENG Jin2

(1. School of Mechanical and Automotive Engineering, Guangxi University of Science and Technology, Liuzhou 545616, China; 2. Liuzhou Titan Yuxiang Engineering Steel Ring Co., Ltd., Liuzhou 545610, China)

Abstract: A process chain numerical simulation method based on Mises yield criterion and combined Gaussian heat source welding model was put forward to study the causes of post-weld flaring cracking of rims. And the improvement measures were proposed. Firstly, Simufact software was used to simulate the coupling process from rim welding to flaring, and the state of stress between weld zone and base metal and its variation rule were analyzed during flaring. Then, the microstructure and morphology of the fracture were analyzed. The results show that the stress concentration in the weld area, the friction between the die and workpiece, the Weissenite ferrite and coarse grain in the weld area and the excessive circumferential shear stress are the possible causes of the cracking of the rim weld. Therefore, the cracking tendency of rim welds can be reduced effectively by improving the quality of weld joints, adopting appropriate stress relief means, and strengthening the lubrication between the die and workpiece.

Key words: rim; weld cracking; process chain simulation; Simufact software

(責任编辑:黎 娅)