氨合成废热锅炉国产化改造过程探讨

2023-06-26刘加洪尚发廷

刘加洪,尚发廷

(贵州开阳化工有限公司,贵州 贵阳 550306)

贵州开阳化工有限公司500 kt/a合成氨装置采用瑞士卡萨利新合成回路低压专利技术,于2013年1月建成投产。2015年5月发现内漏,管程高压合成气漏入壳程饱和蒸汽中。2017年至2020年间,该设备共拆检6次,列管堵漏13根,其中2019年3月经涡流检测发现,废热锅炉内圈有72根列管存在不同程度的腐蚀减薄,进口端有19根列管严重腐蚀,随时都有泄漏的可能,为了降低风险,合成氨产量由原来的64 t/h降至60 t/h以下,操作压力由15.5 MPa降至15.0 MPa以下,为了降低返网蒸汽电导率,有约8 t/h的4.0 MPa饱和蒸汽采用现场放空,不仅影响系统满负荷及安全运行,还造成生产成本增加。

1 工艺流程

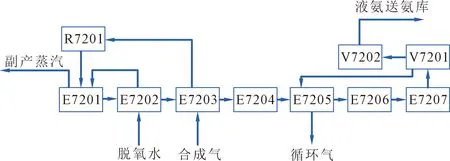

经液氮洗净化后的精制气经合成气压缩机压缩到15.8 MPa,进入热气换热器E7203与来自锅炉给水预热器E7202的出塔气进行换热后,分4路进入氨合成塔R7201进行合成反应,出合成塔的气体压力为15.5 MPa,温度为440 ℃,进入废热锅炉回收热量,产生4.0 MPa、251 ℃中压饱和蒸汽送管网。出E7201的合成气进入E7202与脱盐水进行换热,温度降至215 ℃。再进入E7203与入塔气进行换热,然后再经水冷、冷气换热、两级氨冷,温度降至0 ℃,合成气中气氨被冷凝为液氨送往氨库储存,未反应的氢气、氮气返回合成气压缩机循环段提压后,进入氨合成系统的下一个循环继续反应。氨合成系统流程见图1。

图1 氨合成系统流程注:R7201—合成塔;E7201—废热锅炉;E7202—锅炉给水预热器;E7203—热气—气换热器;E7204—水冷器;E7205—冷气-气换热器;E7206—第一氨冷器;E7207—第二氨冷器;V7201—高压氨分离器;V7202—低压氨分离器

2 更换前废热锅炉运行及检修情况

2.1 运行情况

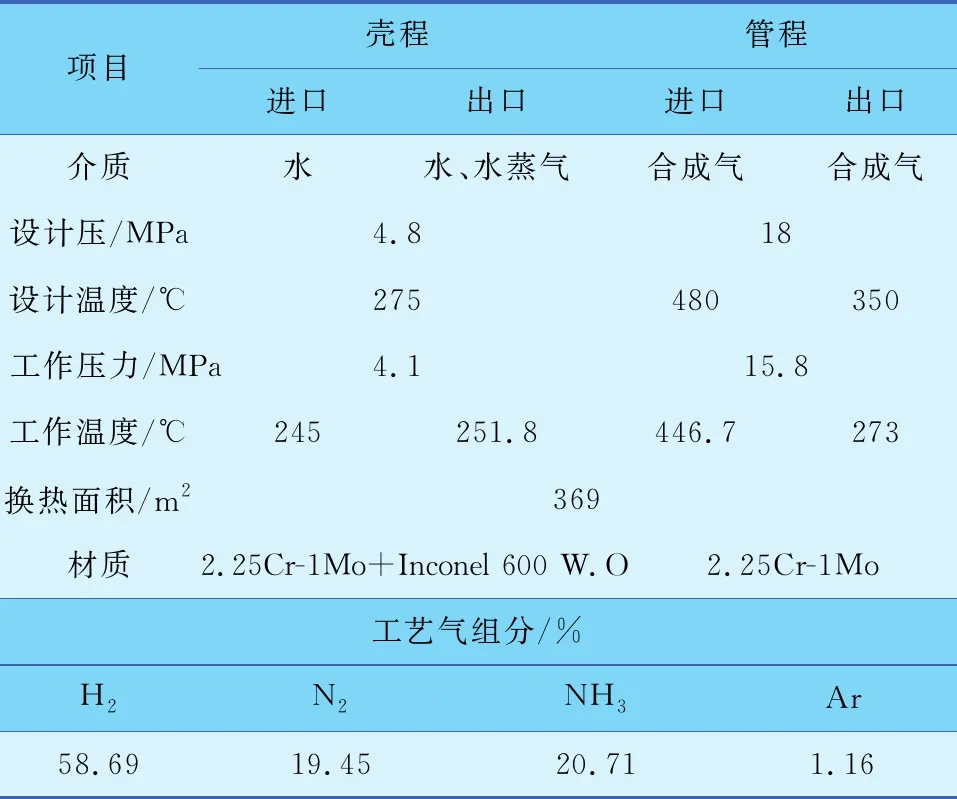

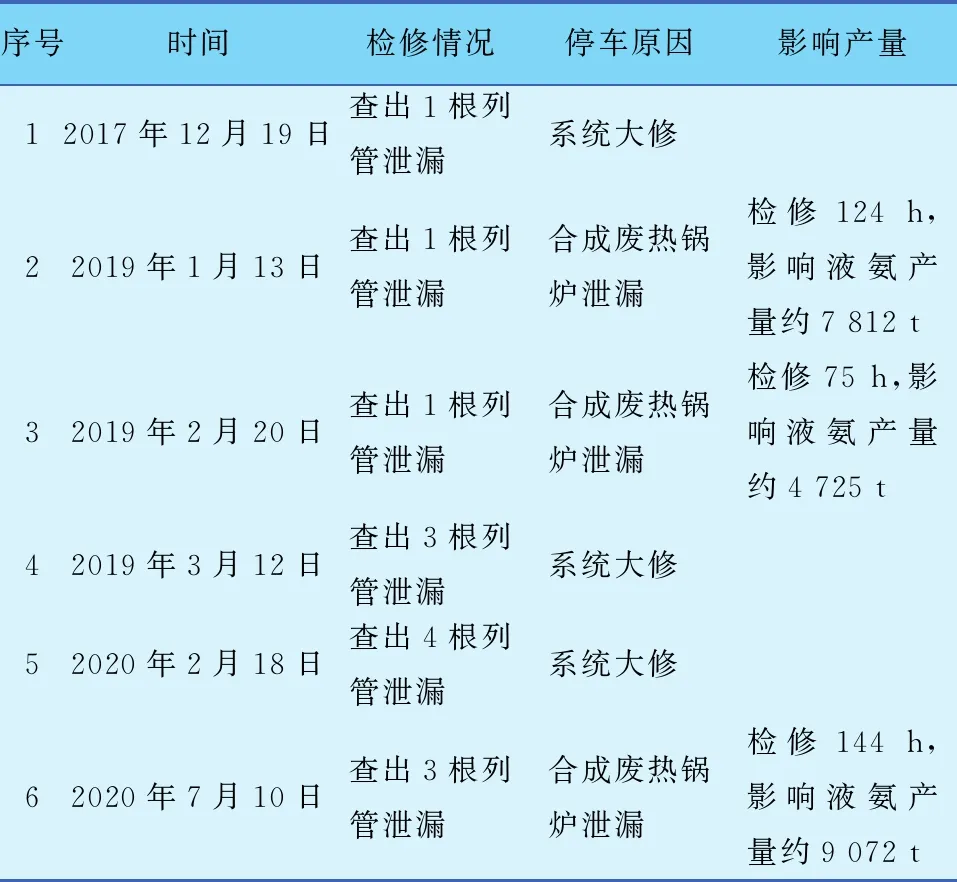

合成氨装置氨合成废热锅炉为意大利进口设备,技术参数见表1,其操作压力高、环境复杂、运行工况差,该设备于2012年投入使用,设计使用年限为15年。

表1 进口废热锅炉技术参数

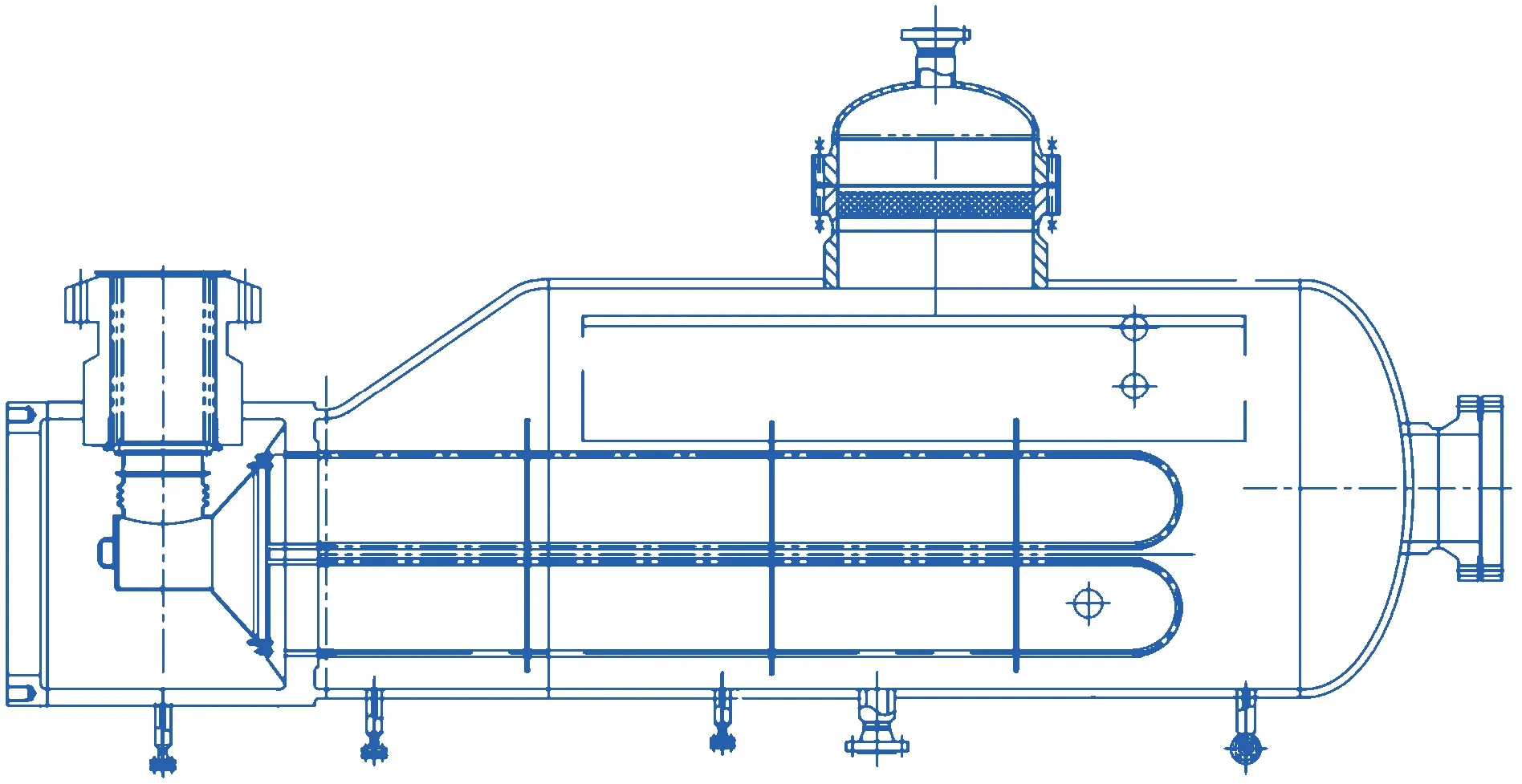

2.2 泄漏及检修情况

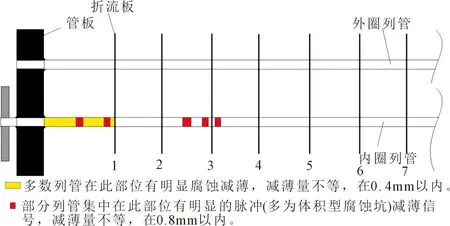

废热锅炉(见图2)于2015年5月初次发现泄漏,2017年至2020年间共拆检6次,其中有3次是因为泄漏系统停车检修,从表2可看出,3次停车共343 h,影响合成氨产量21 609 t。涡流检测泄漏情况见图3,废热锅炉堵漏情况见图4。

图2 更换前废热锅炉结构

2.3 泄漏后造成的影响

该废热锅炉泄漏后,一是加速设备管道腐蚀;二是停车检修影响合成氨产量,如泄漏突然扩大,还会造成设备安全事故发生,使公司面临停产状态;三是增加脱盐水处理成本。

2.4 泄漏原因分析

根据废热锅炉运行参数、检修情况、涡流检测结果及壳程结垢情况判断,废热锅炉换热管内腐蚀泄漏的原因是前期锅炉给水预热器泄漏,合成气漏入炉水中,使炉水指标超标,废热锅炉换热管严重结垢,换热效果差,内壁温度高造成氢腐蚀,从而导致泄漏。从图5可看出,废热锅炉壳程操作温度为248 ℃,相当于换热管外壁温度为248 ℃,当换热管结垢一般时,管内温度在360~400 ℃,当列管结垢严重时,管内温度将达400 ℃以上,换热管材质为2.25Cr1Mo,高于400 ℃时易发生氢腐蚀。

表2 进口废热锅炉检修统计

图3 涡流检测泄漏情况

图4 废热锅炉堵漏情况

图5 列管温度分布

图6为涡流检测列管腐蚀分布情况,从图6中可看出,换热管腐蚀减薄位置有规律,主要发生在以下部位:①管口~第1块折流板之间以及靠近第1块折流板位置处;②第2~第3折流板之间以及靠近第3块折流板位置处;③第3~第4块折流板之间靠近第3块折流板位置处。而第1~第4块折流板是主要产蒸汽区,温度高,大量蒸汽在此区域产生,盐最容易在此积累,结垢最严重,所以氢腐蚀最严重。

图6 涡流检测列管腐蚀分布

3 国产化改造及更换过程

3.1 国产化可行性分析

(1)随着国内装备制造业的长足发展,目前国内设计水平达到国际先进水平。

(2)国内压力容器用钢主要指标高于美国ASME要求,设备所用材质有充分可靠的保证。

(3)国内多数压力容器制造企业有三类压力容器设计、制造许可证,完全满足设计、制造的资质要求。

(4)国内提供的专有废热锅炉设备,综合性能满足特定工艺要求,使用可靠性和寿命不低于国外进口设备,目前已有国内制造制氢废热锅炉无维修连续运行15年的记录。

(5)国产化设备在减少投资、缩短制造周期、及时响应售后服务以及运行成本等方面都有明显的优势,如采购原进口设备,总费用约为1 300万元,供货周期约14个月。采购国产设备总费用约为400万元,供货周期为10个月。

3.2 国产化改造技术要点及内容

(1)废热锅炉采用中国标准进行设计,列管采用U形管“喷泉式”布管,通过对换热管排列方式的改进,降低了管箱和管板中产生的温差应力,使其中的应力分布更加均匀,延长了管板的使用寿命。

(2)管箱内设置热气导流箱、冷气导流箱以及冷气吹扫降温结构,使管程高温反应气体不与除换热管外的其他承压部件接触,降低了这一部分承压壳体的金属壁温,使温度降低,提高了废热锅炉运行的可靠性和稳定性。

(3)管板与换热管采用常规强度焊+贴胀的胀焊并用形式,代替原设备内孔焊结构,因废热锅炉工作温度和压力较高,且在热变形、热冲击、热腐蚀和流体压力的作用下,换热管与管板连接处极易被破坏。胀焊并用提高了接头的抗疲劳性能,可以有效地消除应力腐蚀和间隙腐蚀,提高其使用寿命。另外胀焊结合,管程介质对管板的传热面积比壳程介质对管板的传热面积大许多倍,可减少管板两侧的温度差,减少管板翘曲,利于管板密封的可靠性。虽然内孔焊接头力学性能较好,但要求管板的加工精度和装配精度很高,所以设备造价高,如果出现泄漏,返修十分困难。

(4)为了换热管易于国产化采购,换热管材质采用12Cr2Mo1,管板材质采用12Cr2Mo1 IV+Inconel 600 堆焊,壳程管板与锥壳中间增设过渡短节,为便于热处理材料选用12Cr2Mo1,焊接接头采用0.5Mo堆焊过渡。

(5)考虑管接头结构改为角焊缝结构,结合经验和安全考虑,管板设计温度由375 ℃改为400 ℃,考虑目前国内常用换热管规格,本设备采用换热管管径由 OD31.75×2.77 mm改为φ32×2.5 mm。

(6)在导气管的外管壁与加强管的内管壁之间设置有隔热材料,加强管形成第一小管板与承压管板之间的连接支撑,并对导气管起到保护作用。

(7)氨合成塔出口气体温度较高,最高达440 ℃以上,且与高氢浓度、高压形成“三高”的苛刻条件,容易产生氢腐蚀。该装置合成塔出口中心管与废热锅炉入口管直接连接,不再需要安装适用于高温高压的特殊材质管道,不但节约投资,而且减少合成气泄漏风险,提高了设备的可靠性与安全性。更换后的发热锅炉结构见图7。

图7 更换后的废热锅炉结构

4 更换后运行情况

国产化废热锅炉投入使用后,运行状况良好,生产系统负荷能够达满负荷运行,蒸汽冷凝液电导率下降至正常指标范围,炉水指标在加药调整后指标正常,废热锅炉各项性能指标满足要求。

5 经济效益分析

5.1 成本节约效益

若采购原进口废热锅炉进行更换,设备费用约为1 300万元,采购国产设备费用为400万元,节约成本约900万元。

5.2 节约4.0 MPa中压饱和蒸汽

更换前,泄漏的合成气进入4.0 MPa饱和蒸汽管网,影响锅炉蒸汽品质,为了降低冷凝液电导率,采取废热锅炉副产蒸汽部分现场放空,约8 t/h。废热锅炉更换后,不需进行蒸汽放空,从2021年5月10日投入使用至12月25日,共运行224 d,按照4.0 MPa蒸汽138元/t计算: 蒸汽节约费用=24×8×224×138=593.5万元。

表3 更换前后运行数据对比

5.3 合成氨产品增产效益

更换后,2021年5月因合成气压缩机低压缸轴瓦温度高,系统减负荷运行,5月27日系统停车检修,6月1日系统开车后满负荷运行至6月24日,6月24日合成气压缩机高压缸故障及7月低压缸轴瓦温度高,系统减负荷运行至年底,所以受合成气压缩机影响,只计算6月1日至6月23日共22 d液氨增产效益,期间实际产合成氨33 299.9 t,增产合成氨1 839.9 t,按照价格不含税3 300.86元/t,变动成本2 475.89元/t计算:合成氨增产效益=1 839.9×(3 300.86-2 475.89)=151.8万元。

5.4 节约脱盐水处理酸碱用量效益

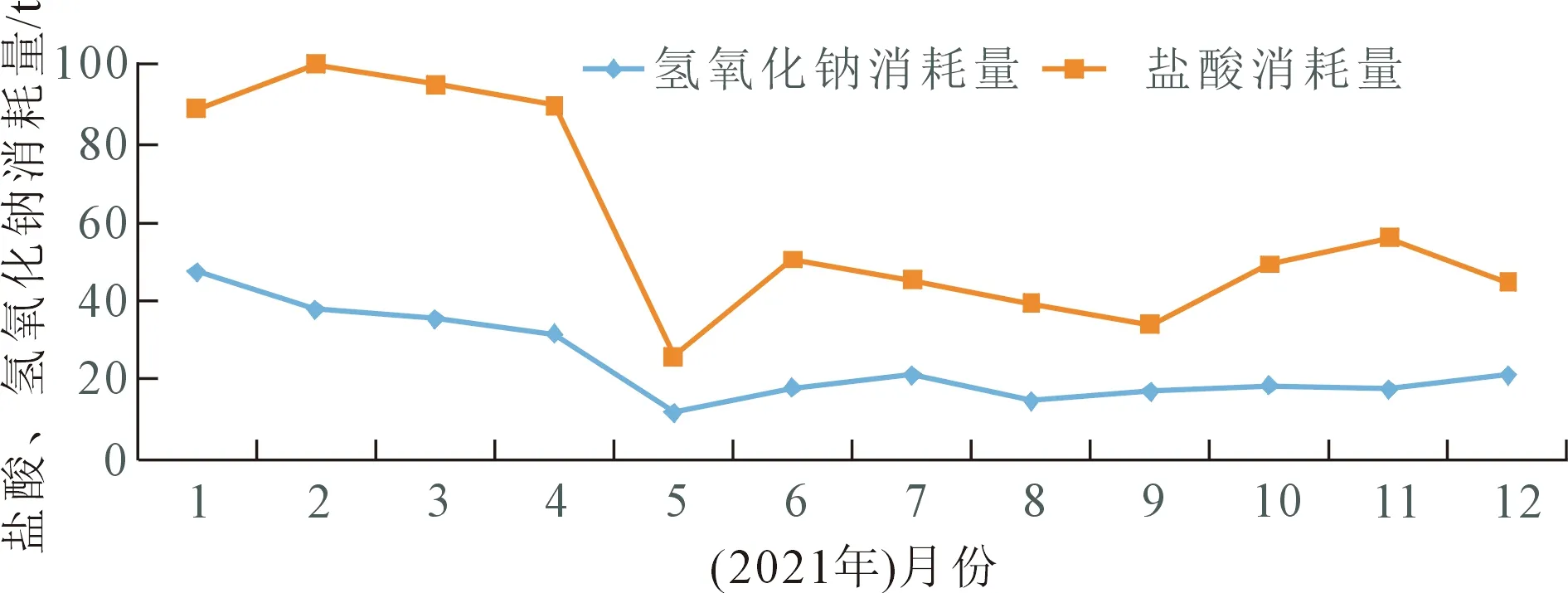

废热锅炉更换前后脱盐水站酸碱消耗对比见图8。

图8 废热锅炉更换前后脱盐水站酸碱消耗对比

从图8可看出,更换前冷凝液电导率高,为降低电导率,混床再生时盐酸和片碱消耗量增加,1~3月开阳化工水处理脱盐水站运行正常,消耗盐酸283.38 t,消耗片碱120.3 t,每天消耗量:盐酸3.149 t,片碱1.337 t,5~12月系统共运行224 d,消耗盐酸344.28 t,消耗片碱139 t,平均每天消耗盐酸1.537 t,片碱0.62 t,按盐酸价格660元/t,片碱价格3 730元/t计算:废热锅炉更换后酸碱节约费用=224×(3.149-1.537)×660+224×(1.337-0.62)×3 730=83.7万元。

5.5 减少脱盐水一次水补水量

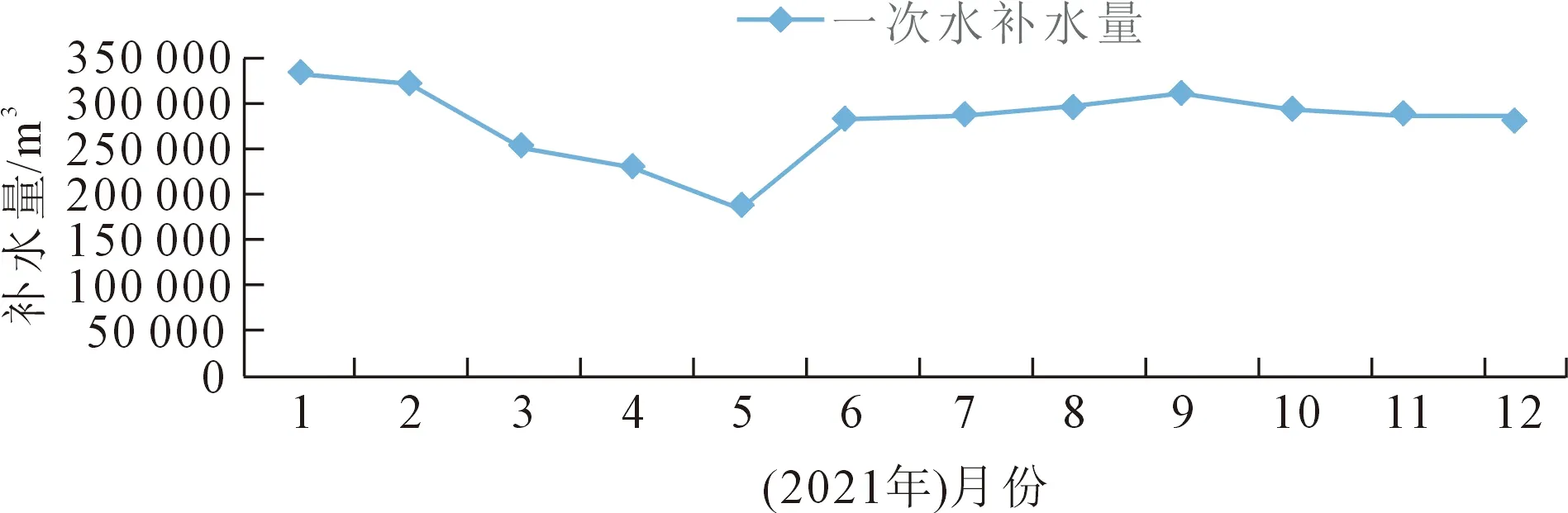

废热锅炉更换前后一次水补水量对比见图9。

图9 废热锅炉更换前后一次水补水量对比

从图9可知,更换前,1~3月(90 d)脱盐水站一次水补水量905 378 t,平均每天补水10 059 t,更换后,5~12月(224 d)脱盐水站一次水补水量2 218 793 t,平均每天补水9 905 t,按一次水2.79元/t计算:

废热锅炉更换后一次水节约费用=224×

(10 059-9 905)×2.79=9.6万元

5.6 国产化废热锅炉更换后总效益

总效益=900+593.5+151.8+

83.7+9.6=1 738.6万元

6 结语

实际运行证明,此次氨合成废热锅炉国产化改造非常成功,取得了安全、节能、防腐、扩能多重效果,社会、经济效益十分明显,给同类废热锅炉国产化改造提供了成功的经验,具有良好的推广应用价值。