6063铝合金阳极氧化型材的色差缺陷浅析

2023-06-26陈庆文刘小龙朱世安

陈庆文,刘小龙,朱世安,2

(1.广东豪美新材股份有限公司,清远 511500;2.广东豪美技术创新研究院有限公司,清远 511500)

0 前言

随着国内铝挤压产业的发展,中国挤压机的数量和吨位、表面处理线的种类和能力、产能产量规模均超过其他所有国家的总和,其发展水平和发展质量也在同步提升,中国已成长为全球最大铝型材生产国。其中,在铝合金建筑型材领域中,6063铝合金具有加工性能优异、抗腐蚀性好的显著特点,又由于其阳极氧化后表面质量效果优良,被广泛用于建筑门窗及幕墙等[1]。针对氧化车间6063合金边框结构型材光面古铜色频繁出现色差质量问题,本文结合氧化生产线现场实践经验,对出现色差问题的型材进行分析,查找出6063 铝合金氧化型材产生色差缺陷的原因,并通过对合金成分微量元素Fe、Mn 调整后的对比试验以及着色电压等工艺参数的调整对比试验,达到了消除氧化型材色差缺陷的目的。

1 色差原因分析

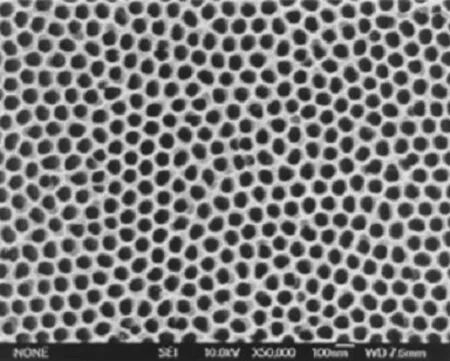

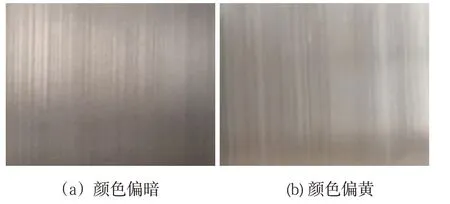

研究表明,阳极氧化膜分为阻挡层和多孔层:阻挡层是致密无孔的非晶态氧化物,而多孔层是由六角形柱状个体(中部有小圆孔)聚集一起,形成类似蜂窝状结构(如图1 所示),每个独立单元的中心经小圆孔与阻挡层相联通。型材着色就是由于孔底沉积的金属粒子对入射光发生散射而显色的,因此氧化膜孔堆积的沉积物越多,在多重散射下型材氧化膜表面颜色越深[2-3]。6063 合金边框型材光面古铜色缺陷如图2所示。

图1 氧化膜多孔层微观组织照片

图2 6063合金边框型材光面古铜色差缺陷

针对氧化车间出现阳极氧化型材色差问题,其中以6063 合金边框型材光面古铜色较为严重,中柱、上下滑型材比较少。对出现色差的型材进行集中色差部位、型号、排架号、氧化日期、机台、挤压时间、铸棒炉号等信息归总,排查可能产生色差的工序。其中,色差部位集中在边框的大面位置,氧化后表面光泽明显比其他部位差,颜色偏暗和偏黄。通过氧化车间现场监控回放排查,可以确定氧化生产操作符合车间作业指导书要求。深入翻查实际生产工艺记录发现此型号的着色工艺参数调控不到位,实际设定着色电压超出工艺要求范围。其次,翻看该型号的挤压信息卡,结合挤压车间内部监控回放,得出此型号的挤压工艺符合6063 合金的挤压工艺要求,同时发现机台作业人员无违规操作;最后,在铝棒炉号的记录里,发现此型号炉后成分中的Fe和Mn微量元素超内控标准,其余微量元素成分正常。最终将色差原因锁定在氧化工序中着色电压设定不准确以及铝棒成分中微量元素Fe和Mn控制不当。

2 解决方案

通过对边框型材光面古铜色色差缺陷的初步分析,结合车间的实际情况,在相同氧化槽和着色槽里以及其它微量元素基本不变的前提下,通过调整微量元素Fe 和Mn 做银白色和古铜色氧化效果对比,具体如下:

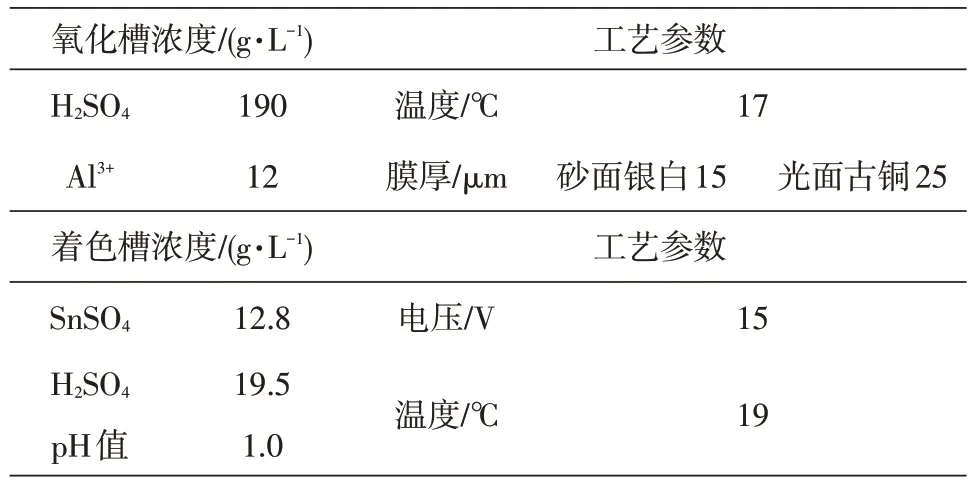

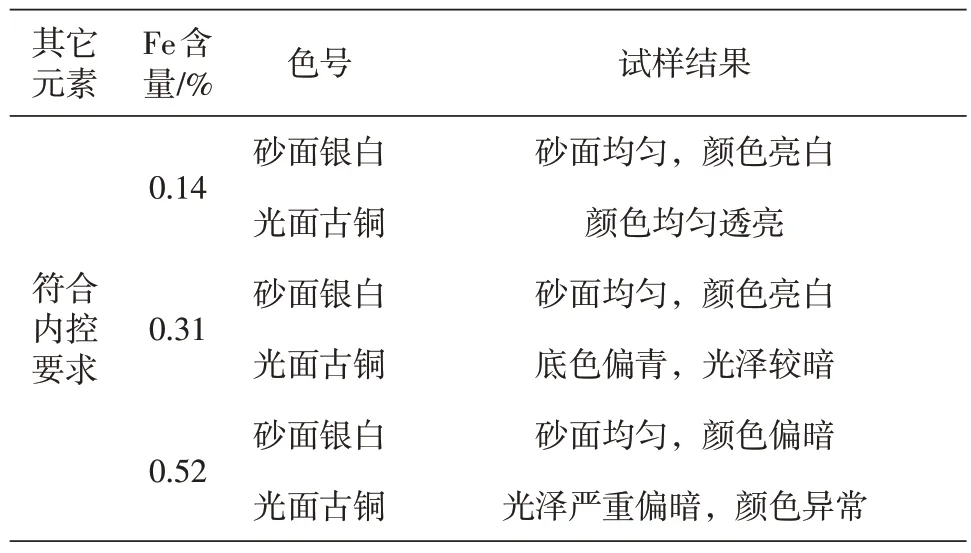

表1 是氧化工序阳极氧化槽和着色槽工艺参数、试验颜色和膜厚的汇总。表2是铝棒成分Fe微量元素调整不同成分对应氧化砂面银白和光面古铜色试验结果(其中Fe含量0.52%只作为实验要求而调整不作批量生产)。通过对比分析可知,当Fe元素含量<0.15%,型材表面光泽较好且着色后色调柔和[3]。然而当将Fe 元素含量提升到高于0.30%时,虽然型材砂面银白色表面颜色仍然不变,但光面古铜色底色由红色转变为青色,且光泽度变暗,呈现出非正常的古铜色;继续提高Fe 元素含量至0.50%以上,型材砂面银白表面的砂面均匀但颜色发暗,光面古铜色表面光泽严重偏暗,颜色已接近于褐色。

表1 氧化工序槽液等工艺参数、试验颜色和膜厚

表2 Fe元素含量对阳极氧化型材颜色的影响

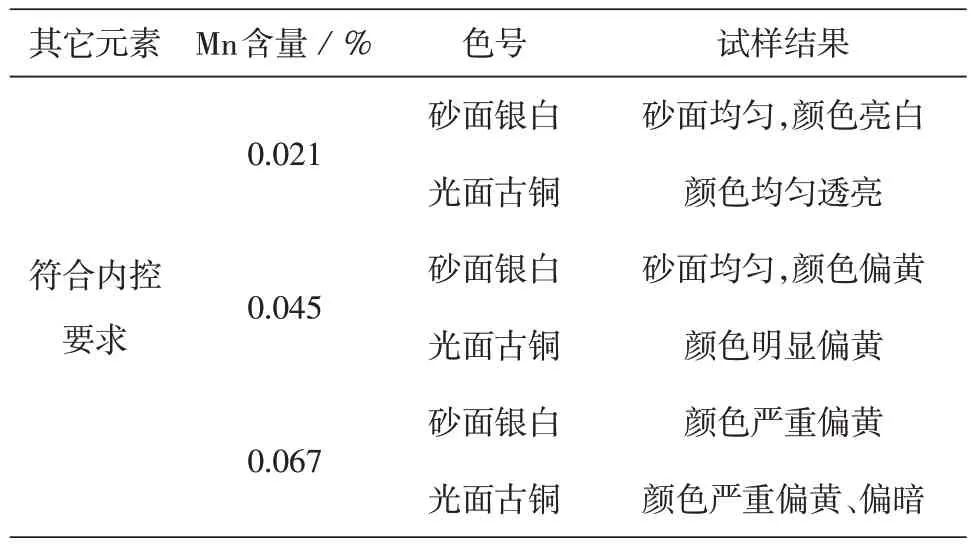

表3 是铝棒成分中Mn 微量元素不同调整成分对应的氧化砂面银白和光面古铜色试验结果。当Mn 含量低于0.025%时,由于Mn 可以消除Al5FeSi金属间化合物的负面影响,型材砂面银白和光面古铜色均能呈现出很好的表面效果。但随着Mn 含量提至0.045%或以上,型材氧化后砂面银白和光面古铜色表面颜色泛黄,偏离正常的色调,光泽度也随之下降,导致表面偏暗。综上所述,当铝棒中Fe元素含量控制在≤0.30%,Mn元素含量控制在≤0.025%时,型材氧化后将会得到较好的砂面银白色和光面古铜色表面质量。表4 为优化后的6063 合金成分,选用优化后的铝棒挤出合格胚料在相同阳极氧化条件和着色槽里,通过调整不同着色电压来检测对应的颜色ΔΕ值和表面颜色深浅变化,具体如下:

表3 Mn元素含量对阳极氧化型材的颜色影响

表4 试样的合金成分(质量分数/%)

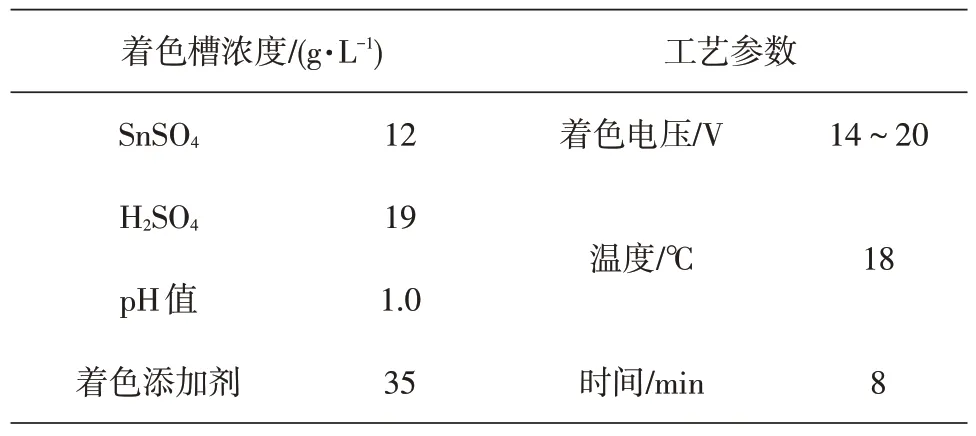

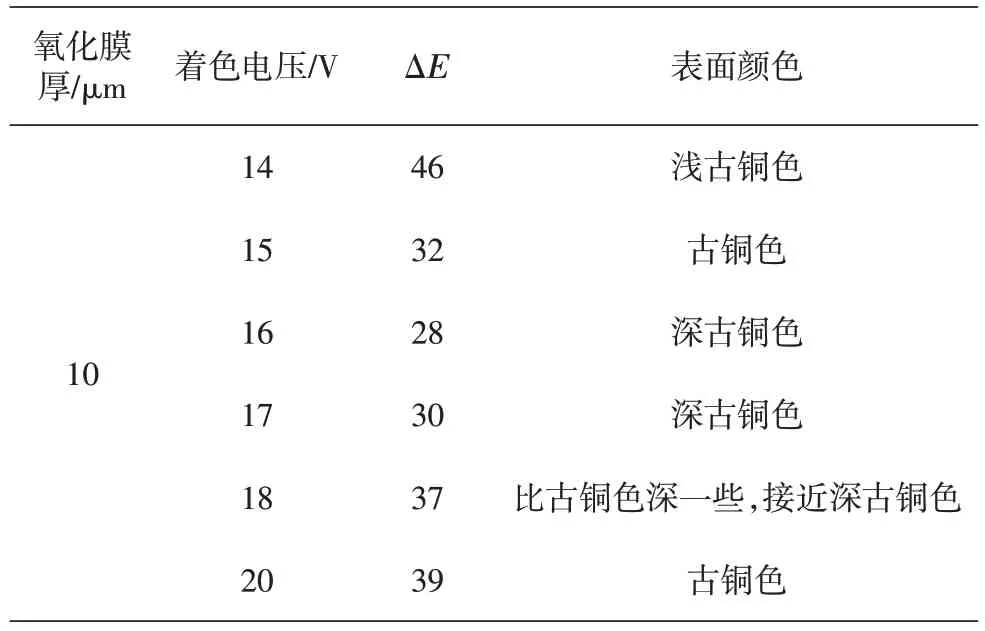

表5 和表6 分别为着色试验工艺参数和着色电压与颜色深浅的变化汇总。在表6 中,ΔΕ越小表示颜色越深,颜色深浅与着色电压的关系具有一定的规律性。着色电压在16~18V之间变化时对试样表面颜色影响很小,16V时着色速度最快,型材表面颜色也最深。当着色电压达到20V或以上,着色速度迅速降低,这是由于试样表面经化学反应析出大量氢气,抑制了金属离子的还原反应,阻碍了型材着色速度的提升,且伴随着电压继续升高,析氢气量的增多,着色更困难,导致颜色变浅[4]。在14~19V的着色电压区间里,着色电压越高,着色电流和着色速度逐渐上升,型材颜色随之变深,试样表面颜色变化顺序依次为浅香槟-香槟色-深香槟-咖啡色-古铜色-褐色-黑色。从生产成本和颜色的稳定性来看,最佳的电解着色电压应该控制在15~16V之间。

表5 试验采用的电解着色槽液浓度和着色工艺参数

表6 着色电压与颜色△E深浅的变化

在阳极氧化过程中,游离的铝离子渗透入氧化膜孔内,当型材电解反应时,氢离子在阴极被还原,膜孔内铝离子未被还原,与游离的氢氧根离子反应生成氢氧化铝。此刻氢氧化铝变成新的电阻性物质,型材局部反应不均衡(因部分氢氧化铝会自动分解成氧化后水介质和残留在着色槽里的杂质铝离子),造成膜孔内部氢氧化铝的数量不平衡,在电解着色时,使得型材各个部位的着色电流降低幅度不一样、着色析出金属量不一致,最终形成型材表面颜色不统一而出现色差[5-6]。在氧化生产现场应综合采用电极屏蔽法和替代电极法等使电流分布均匀的方法,使型材电解着色出来的表面颜色分布均匀,底色无发暗和偏黄等色差缺陷[7]。型材电解着色时,严格控制实际着色电压等工艺参数,着色后第一道着色水洗槽的浸泡时间不允许超出1 min,pH值控制在2.2~2.3;第二道着色水洗槽的浸泡时间不允许超过5 min[8],pH 值则要>3.5。因水洗槽里的游离酸会对型材颜色有褪色的作用,同时减少空中滞留时间,避免影响后续的型材封孔作业[9-10]。

3 结束语

造成阳极氧化型材色差的原因有很多,囊括了熔铸、挤压、阳极氧化、电解着色等多个工序,得出以下结论:

(1)在铝棒铸造过程中,Fe 元素含量过高的型材氧化后表面会发暗,严重时会影响整个表面的光泽度急遽下降使得型材不能正常着色。Mn 元素含量低于0.025%时,利于型材电解着色后表面颜色透亮。此两类微量元素需在炉前和炉后都必须严格把控,产出合金成分合格的优质铝棒。

(2)从生产成本和颜色的稳定性来看,最佳的电解着色电压应该控制在15~16V之间。

(3)氧化生产现场将使用对电极屏蔽法和替代电极法等使电流分布均匀的方法,电解着色后颜色整体均匀一致,规避出现底色发暗或偏黄等缺陷。

由于铝合金阳极氧化型材的色差主要受到型材合金成分、挤压工序质量控制、阳极氧化工艺、槽液维护与作业人员操作等因素影响,必须通过合理熔铸、挤压生产质量把控、优化阳极氧化工艺、槽液参数以及加强作业人员的责任心与稳定性,才能有效地减少色差的发生。