基于FEA的电动汽车电池模组散热结构设计与分析

2023-06-20徐子祥戴嘉杰翟豪瑞刘文迪万海建

徐子祥,戴嘉杰,翟豪瑞,刘文迪,万海建,王 安,熊 新

基于FEA的电动汽车电池模组散热结构设计与分析

徐子祥,戴嘉杰,翟豪瑞*,刘文迪,万海建,王 安,熊 新

(盐城工学院 汽车工程学院,江苏 盐城 224051)

论文设计了一套适用于电动汽车的模组结构并分析验证了其水冷散热效能。首先建立单节电芯的热模型,然后建立绝热模组产热模型,了解模组的温升及温差情况后,在自然放电的情况下,施加水冷散热,分析水流不同的换热量对电池模组温度变化的影响。最终分析得出,设计的模组结构使用水冷散热效果明显,能够较快地降低电池模块温度。

电池模组;水冷散热;电动汽车;有限元分析

电动汽车的安全性是设计时最为重要的因素,尤其是电池的安全性能,其危险性主要表现在冷却系统不安全、挤压碰撞不安全、充电不安全等方面,这些方面都有可能引起电池过热而起火自燃。随着电动车技术的发展、动力和续航的提升,电池的热失控风险与日俱增,国家标准要求电池箱体满足IP67,因此,传统的风冷方式不适用于新型电池箱。鉴于此,本文针对水冷散热系统,优化设计了新的电池模组。同时,借助ANSYS软件分析了水冷散热的效果。

1 锂离子电池的热特性分析

锂电池发生充放电反应时,随着化学反应的进行,内部的锂离子持续地在正负极之间移动,同时伴随着以放热为主的吸、放热反应。锂离子电池的产热速度还因不同使用条件而存在一定差异,这些条件包括充放电倍率、环境温度、电池寿命、电池连接情况等。

锂离子电池的具体产热反应包括四个:电池内部化学反应而产生的反应热、电池内阻存在而产生的焦耳热、电池极化反应而产生的极化内阻热、电解质分解等产生的副反应热。其中副反应热属于电池自放热,产热很少,可忽略不计[1]。

1.1 化学反应热Qr

充放电过程中,锂离子不断穿过隔膜游离于正负极之间,反应物与生成物之间来回转化,同时满足能量守恒定律。即充电时,电池吸热,化学反应热为负值;放电时,电池放热,化学反应为正值。产热表达式[2]为

式中,为锂离子单体电池个数;为锂离子单体电池正负极质量,g;为锂离子单体电池正负极进行电化学反应释放热量的代数和,J;为充放电电流,A;为摩尔质量,g/mol。

1.2 焦耳热Qj

在充放电的过程中,电池内部电极材料和隔膜共同构成了电池内阻,由此欧姆内阻产生的热便是焦耳热。它是电池产热的主要来源,且与电池的使用情况关系较小。表达式为[3]

j=2x(2)

式中,为充放电时的电流,A;x为电池内部的欧姆内阻,Ω。

1.3 极化反应热QP

电池内部存在电流时,电池电压就会失衡,其开路电压和端电压之间会产生压降,产生的容差极化内阻就会生成极化反应热。极化反应热在充放电过程的后期极为明显,同时深受充放电倍率,温度的影响,其表达式为

p=2y(3)

式中,为充放电时的电流,A;y为电池的极化内阻,Ω。

2 电池模组设计

电池模组是电动汽车动力源的基本组织单位,由电芯集合而成,包括电芯支架、铜排、电池管理系统(Battery Management System, BMS)、水冷系统等。因此,模组的设计直接决定了电池的抗负载性、恒温性等其他各种安全性能,模组设计也间接决定了电池包的大小形状和布置形式,甚至整车的重心。

2.1 模组设计的基本原则

1.高能量密度原则

提高动力电池包能量密度,以满足电动汽车行驶里程。提高动力电池包能量密度的方法有两种:一是提高成组效率,二是采用更高能量密度的电芯。

2.轻量化设计原则

通过动力电池包的轻量化来大幅度提升能量密度已经成为行业内的主流方向。除了尽可能降低电芯本身的能量密度,还有很多细节上的改善方法,比如减少不必要配件,部分采用铝板或碳纤维等新型材料等。

3.安全化设计原则

动力电池包安全防护的根本原则:阻止电能和化学能在系统正常运行状态以不可控的方式释放,或减轻其不可控释放所带来的危害。动力电池包的安全设计要求合理布局,具备良好的冷却系统和可靠的结构设计。模块需要安装固定的位置,对电池单体的各个部位要有相应的固定措施,尤其是极耳部分[4]。

4.热管理设计原则

动力电池模组应能适应不同气候下的正常运行,如在高温时开启制冷系统降低动力电池包温度,低温时开启加热系统保证动力电池包的正常充放电。

2.2 模组设计概括

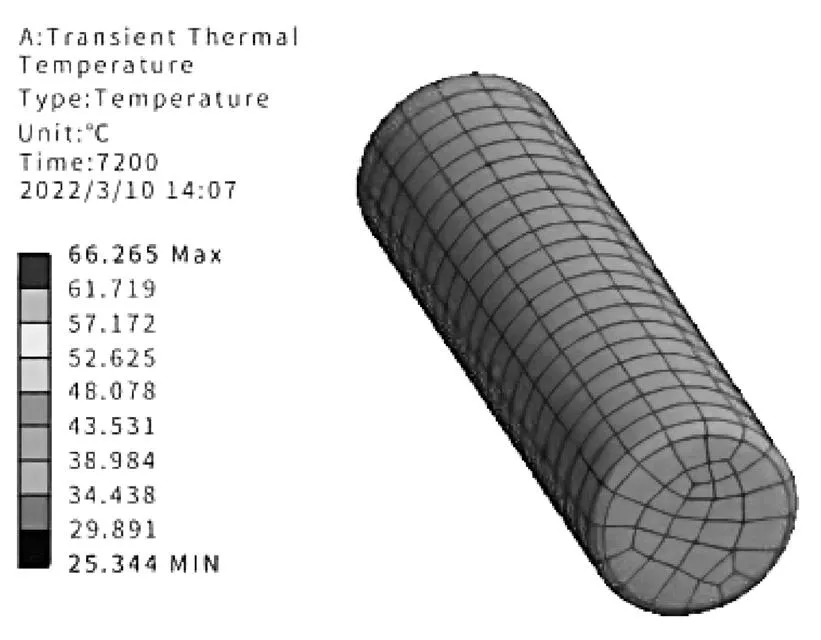

内部电芯为标准的18650圆柱形电芯,模组的串并方式为4串32并,用作电动汽车或混合动力汽车的储能装置。对于一吨的车,这种模组串联个二十个能连续运行超过一百公里。模型主要由电芯、镍片、铜排、采样线、防护盖、端盖、侧板金等构成,三维模型如图1所示。

图1 电池模组

3 电池的热仿真

上文介绍了电池的产热机理,接下来主要是建立电池的热仿真模型并分析电池温度随放电电流、时间的变化。

3.1 电池热仿真模型的建立

电池各部分之间产热效率各不相同,传热速度也不相同,这给建立电池产热模型带来了很大难度。因此,设定一种情况,即电池内部质量密度处处相等;电池内部是均匀的发热源,在同一方向的导热系数恒定;电池各处比热容相等。

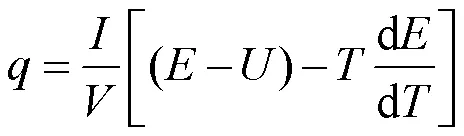

贝尔纳迪(Bernardi)生热速率模型是应用最广泛的电池生热模型,其生热速率公式生热速率表达式为

密度公式为

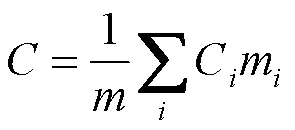

电池比热容得到利用质量加权性的方法,该电池主要由铝壳、正极活性物质、负极活性物质、隔离膜、电解液等组成,如果在进行热模型仿真时,将电池内部混合材料均匀化,会很大程度上减轻计算难度,电池内芯的比热容表达式为

式中,为电池单体总质量;C为电池各部分材料的比热容;m为电池各部分材料的质量。

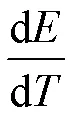

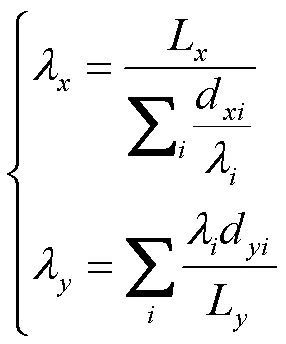

同样,每种材料的导热性均不相同,无法单独设置。对于电池的内部结构,考虑其绕卷的加工方式,对电芯三个方向的导热系数做不同计算,计算公式[5]:

式中,λ、λ、λ分别为电池沿、、轴方向的平均导热系数;λ为内芯各部分材料的导热系数;L、L分别为垂直于电池卷绕方向和平行于电池卷绕方向的厚度;d、d分别为沿、轴内电芯各部分材料的厚度。

模组主要结构材料为丙烯腈-丁二烯-苯乙烯共聚物(Acrylonitrile, Butadiene, Styrene, ABS)塑料、铜、电芯、铝合金,其主要热特性参数如表1所示。

表1 不同材料热特性参数

材料密度/(kg/m³)导热系数/[W/(m·K)]比热容/[J/(kg·K)] ABS1.10.251 470 铜8 900381390 电芯2 181X=2.3X=0.6X=0.6960 铝2 700273880

3.2 模型仿真结果

电芯内部采用了Body Sizing的方法,其中在Body Sizing中,Element Size设置为8 mm,总Mesh中的Relevance相关性保持原来的状态0,其中支架的网格划分方法和电芯内部的网格划分方法一致,其生成网格的平均质量分别为0.76、0.75、0.72,满足0.70的标准要求。

接着设置初始条件,其初始温度模拟的是 10 ℃,初始设置条件设置好后,再设置求解条件,首先计算出电芯的内分析过程中,忽略可逆热,只考虑散热较大的直流内阻热(欧姆内阻热和极化反应热),通过对电芯的检测报告研究可得,内阻在1.9 mΩ左右(忽略起步、加速、减速等特殊路况),保持一种平稳的放电状态。

电流暂取50 A(约16 C放电)。单节电芯电阻取1 mΩ(欧姆内阻0.4 mΩ和极化内阻0.6 mΩ),则得出内发热为12 000 W/m3。

设单节18650电芯初始温度为25 ℃,16 C连续放电2 h,结果如图2所示。

图2 单节电池温度

可知,在完全隔热状态下,电芯温度的上升极为迅速。

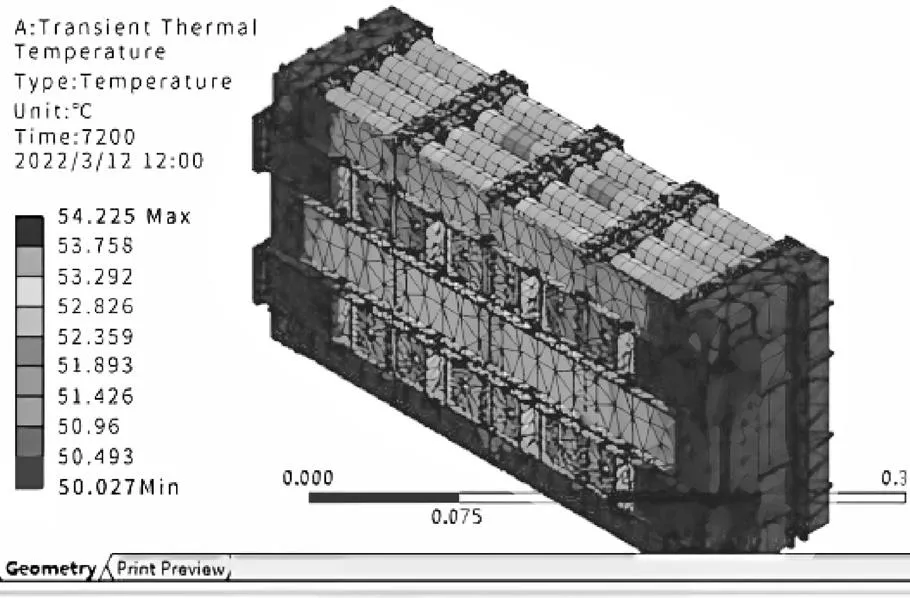

设模组初始温度为25 ℃,16 C连续放电2 h,模组温度如图3所示。

图3 模组温度

图中模组最高温度为54.2 ℃,最大温差为4.2 ℃,相对看电芯之间的温度差不到3 ℃。正常电池合理的工作温度范围在0~50 ℃,分析可知16 C放电2 h(初始温度25 ℃)时,温度超限,极容易发生热失控,造成危害,因此散热工作至关重要。考虑电池模组的密封性和防水性,选择水冷散热。

4 电池水冷系统设计

目前应用最为广泛的电池组的热管理装置是冷却板和冷却管,前者铺在模组四周,后者深入电芯周围,冷却管适用于圆柱形锂电池,冷却板适用于方形锂电池。管道内的冷却液由水、乙二醇和添加剂的混合物构成,取50%的水和50%的乙二醇,其密度为1 071.11 kg/m³,比热容为3.780 9 J/(kg·K)。冷却管采用导热系数较高、成本较低的铝材料,其导热系数237 W/(m·K)。

4.1 水冷散热理论

忽略流体在导管内的机械能损失,假设流速处处相等,得流体质量流量为

=(8)

式中,为冷却液密度,kg/m3;为导管横截面面积,m2;为流体流速,m/s;为时间,s。

流体与外部换热量:

=p(1-2) (9)

式中,p为冷却液比热容,J/(kg·K);1为流体的最高温度,℃;2为外部温度,℃。

4.2 水冷系统结构设计

仿真过程使用如图4所示的平行通道冷却板结构,板上管道即是冷却液流动管道。冷却板内的流道结构采用平行通道结构,这种结构设计最为简单,并且易于加工,只需在冷却板上钻孔即可[6]。

图4 平行通道冷却板结构

在冷却板的结构尺寸中,冷却板壁还附有支撑作用,其厚度需满足一定标准,管道宽度、深度、数量等因素都会影响水流动的速度、流量,从而影响散热效果[7]。如果散热板内流量分配不均匀,部分电芯未涉及,那么每块散热板散热性能也会不同,会导致电池组内部电池单体的温度分布不均匀,从而加速了电池组的一致性变差。所以散热板结构设计至关重要,合理的设计可以提高效率,减少能量损耗。

4.3 水冷系统散热分析及影响因素

考虑到水流量与散热量的非线性关系,本文以流体的换热量为自变量,分析对电池散热的影响。这样的优点是对于水冷管的形状、位置、总体积和水流速的大小、流速不均等进行宏观考虑[8]。

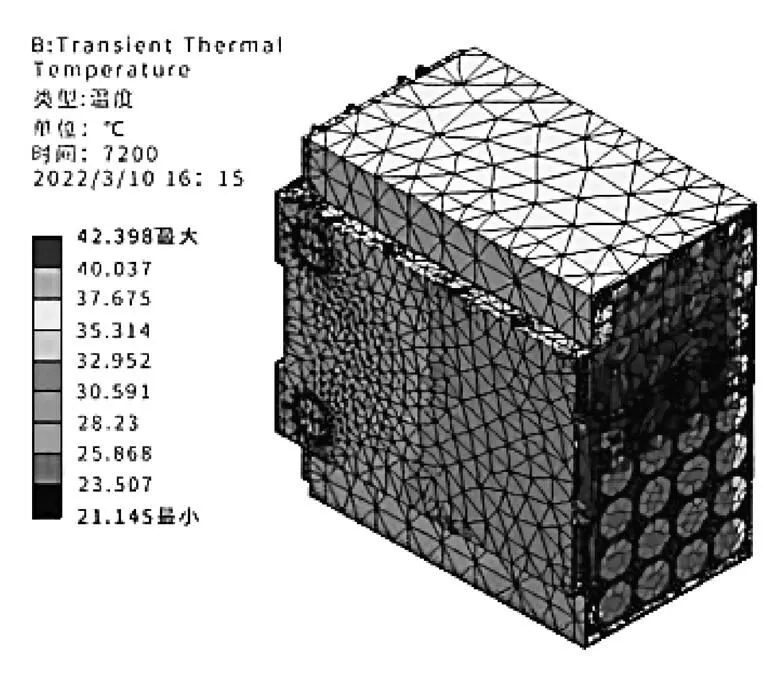

对产热的模组施加20 J的散热量,设初始温度为15 ℃,持续工作2 h,模组温度(刨面处理)结果在图5中呈现。

图5 模组温度

可知,在电芯内部达到最高温度时,相关散热部分是最低温度,模组内最大温差约为6 ℃。相对于图3,电池整体温度值有明显下降,同时模组内部温差扩大,呈现“中热外冷”的情况。可推断,若要保证电池的温差少于3 ℃,水冷板的结构设计是不够的,不容易平衡模组各处热量,当然,合理的模组结构应以水冷管为主,其难度也较大,需要在此之间达到一种平衡。

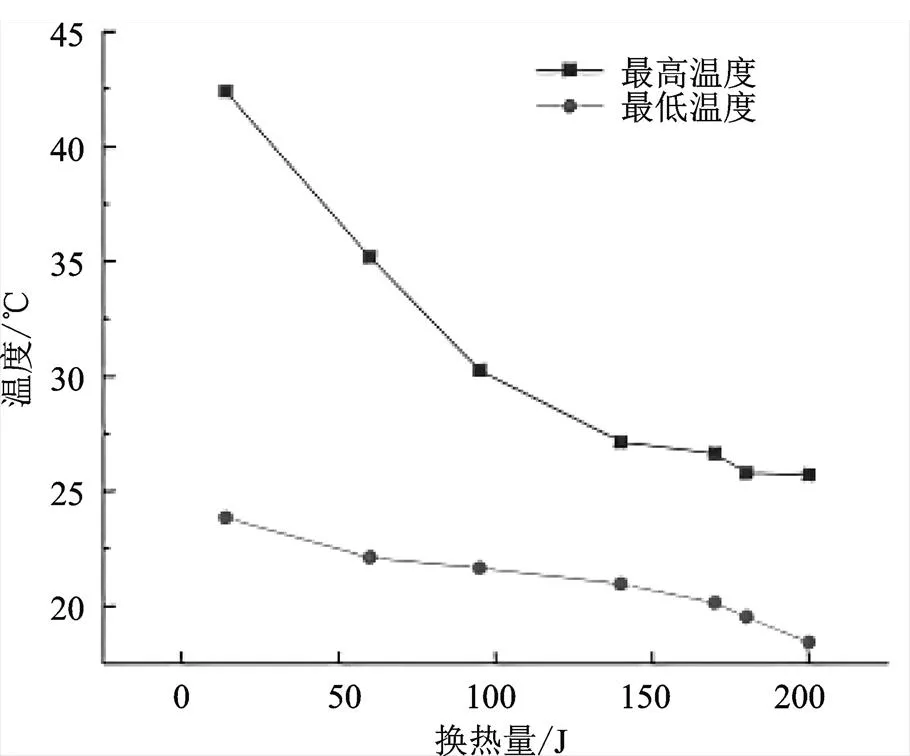

再分别分析在60 J、95 J、140 J、170 J、180 J、200 J的换热量下,同样设初始温度为15 ℃,工作时长2 h。整理得到图6温度随换热量的变化曲线。

图6 温度随换热量的变化曲线

由图6可知,随着换热量的增大电池模块的最高温度在逐渐降低,当水流量最大时,电池模块的最高温度取得值最小为 25.7 ℃,最大温升为15.7 ℃,整个模块的温度场温差最大为 7.7 ℃。由此可以看出,较大换热量对模组最高温度的降低效果比较小,但换热量的效果明显,且模组最低温度变化较小。

5 总结

1)水冷散热的效果明显,可有效防止电池的热失控,但管道内的水不能泄露,应布置在模组不受力的地方。

2)局部、快速的模组散热处理会加大电池的温差,造成电池产生不同的工况,会减少电池的一致性。因此,散热效率应智能控制、与产热相适应。

3)模组内部结构,尤其是材料导热性会极大影响模组温差,一方面,选用导热性能好的材料使用;另一方面,在模组空白处适当使用导热胶等材料。

[1] 李斌,常国峰,林春景,等.车用动力锂电池产热机理研究现状[J].电源技术,2014,38(2):378-381.

[2] LI G,WANG H,YU Z.New Method for Estimation Modeling of SOC of Battery[C]//2009 WRI World Congress on Software Engineering. Piscataway:IEEE, 2009(2):387-390.

[3] HE H,XIONG R,ZHANG X,et al.State-of-charge Esti- mation of the Lithium-ion Battery Using an Adaptive Extended Kalman Filter Based on an Improved Thevenin Model[J].IEEE Transactions on Vehicular Technology,2011,60(4):1461-1469.

[4] 胡春姣.纯电动汽车锂离子电池模块设计及热特性分析[D].长沙:湖南大学,2016.

[5] 高峰.软包锂离子动力电池模块设计及水冷散热研究[D].长沙:湖南大学,2018.

[6] 张浩,罗志民,宋韩龙,等.电动车动力锂离子电池水冷系统研究[J].汽车实用技术,2017,42(6):47-50.

[7] 刘显茜,孙安梁,田川.基于仿生翅脉流道冷板的锂离子电池组液冷散热[J].储能科学与技术,2022,11(7): 2266-2273.

[8] 张志杰,李茂德.锂离子电池内阻变化对电池温升影响分析[J].电源技术,2010,34(2):128-130.

Design and Analysis of Heat Dissipation Structure of a Battery Module for Electric Vehicles Based on FEA

XU Zixiang, DAI Jiajie, ZHAI Haorui*, LIU Wendi, WAN Haijian, WANG An, XIONG Xin

( School of Automotive Engineering, Yancheng Institute of Technology, Yancheng 224051, China )

This paper designs a set of module structure suitable for electric vehicles and analyzes its water-cooling and heat dissipation efficiency. Firstly, establishes the heat model of single cell, and then the heat generation model of adiabatic module is built. After considering the situation of temperature rise and difference of the module, water-cooling is applied to dissipate heat under the condition of natural discharge, and the change of temperature of the battery module under different heat transfer of water flow is analyzed. The final analysis shows that the heat dissipation effect of using water-cooling for this module structure is obvious, which can quickly reduce the temperature of the battery module.

Battery module; Water-cooling heat dissipation; Electric vehicles; Finite element analysis

U469.72

A

1671-7988(2023)11-01-05

徐子祥(2001-),男,研究方向为新能源汽车电池CFD仿真分析,E-mail:1756343795@qq.com。

翟豪瑞(1990-),男,博士,研究方向为汽车零部件成型及模具成型技术,E-mail:18251423907@163.com。

江苏省大学生创新创业项目(202110305042Y)。

10.16638/j.cnki.1671-7988.2023.011.001