大承载复合材料夹层壳段结构优化设计与分析

2023-06-19王康康陈友伟张登宇刘长志尹莲花

王康康,陈友伟,张登宇,刘长志,尹莲花

大承载复合材料夹层壳段结构优化设计与分析

王康康,陈友伟,张登宇,刘长志,尹莲花

(北京宇航系统工程研究所,北京,100076)

碳面板铝蜂窝夹层结构是将高强度的碳面板和低密度的蜂窝芯子共固化形成的复合式结构,具有比强度高和比刚度高等优异特性,可在保证承载能力的同时显著降低结构质量,同时具有广泛的适应性,在国内外航天器结构中得到了大量应用。在此次研究中提出一种大承载的碳面板铝蜂窝复合材料夹层壳段结构的设计方案,并对该结构的传力路线进行优化设计和轴压试验验证,同时建立数值分析模型并结合渐进损伤分析方法对壳段结构进行承载分析,分析结果与试验结果高度吻合,验证了该方法的准确性,为中国大承载碳面板铝蜂窝夹层结构的设计和分析工作提供了重要方法依据。

复合材料;夹层;优化设计

0 引 言

航天运载工具是一个国家进入空间的主要手段,是和平利用空间及军事争夺占领空间的基本条件和前提。目前以运载火箭为进入空间的主要手段,面向新一代运载火箭严苛的结构轻质化研制需求,开展大承载复合材料结构的研制及应用是实现火箭运载效率大幅提升的有效手段。“大承载复合材料面板+蜂窝式夹层”结构是一种典型的结构形式。纤维增强树脂基复合材料面板具有比刚度高、比强度大和性能高度可设计的特性[1],以显著的优势广泛应用于飞机、火箭、卫星结构当中。由纤维增强树脂基复合材料面板和铝蜂窝所组成的夹层结构,以较小的质量代价改善了层合板的稳定性,成为飞行器各级承力结构中最具代表性的典型构件,对于减轻航天运载器和轨道器结构质量具有重要的意义[2]。

近二三十年来,随着复合材料工艺的不断发展进步,“碳面板+铝蜂窝”式的组合结构越来越多地应用到国内外的现役航天运载火箭结构中。Craig等[3-4]对比了帽型加筋壳、蜂窝夹层壳和加强芯夹层壳在结构质量方面的表现,以质量最小为设计目标对级间段结构进行了优化设计,并通过大量有限元分析验证了优化后的结构。Sleigh等[5]则对战神5号级间段结构进行了初步和详细的设计研究,考虑了“铝蜂窝夹层/帽形加筋+复合材料板”两种形式,使用HyperSizer设计尺寸软件和MSC Nastran有限元分析软件进行了结构设计和分析,预测了2种构型的质量和安全裕度。

自20世纪90年代起中国就已开展了航天用复合材料夹层壳段结构的研制和应用。但相对而言,中国复合材料夹层结构形式多用于承载相对较小的整流罩和有效载荷支架等上面结构中,且在大直径、大承载复合材料夹层壳段结构方面的研究较少。因此开展大承载复合材料夹层壳段结构优化设计与分析,对于推动复合材料在中国航天领域的进一步应用,提升结构效率具有重要意义。本文正是在这一背景下,提出了一种大承载的碳面板铝蜂窝复合材料夹层壳段结构的设计方案,并对该结构的传力路线进行了优化设计,建立数值分析模型并结合渐进损伤分析方法对壳段结构进行了强度分析。同时开展了轴压试验研究,分析结果与试验结果高度吻合,验证了该方法的准确性,为中国大承载碳面板铝蜂窝夹层结构的设计和分析工作提供了重要方法依据。对于促进复合材料在航天领域的进一步应用、提升飞行器的结构效率具有重要意义。

1 大承载复合材料夹层壳段结构设计方案

Sleigh等[5]给出了战神5号的级间段结构的详细设计,外观如图1所示。该级间段的高度约为13.59 m,直径10 m。在其中一版设计方案里,级间段结构主体采用碳面板铝蜂窝夹层结构,面板材料选用IM7/8552,厚度在1.74~2.61 mm,蜂窝芯子高度在25.4~63.5 mm。部段内部布置复材中间框,开口两侧布置短桁进行加强。对接框采用金属帽型形式,设置U型槽与夹层结构进行插接。

图1 战神5号级间段结构形式

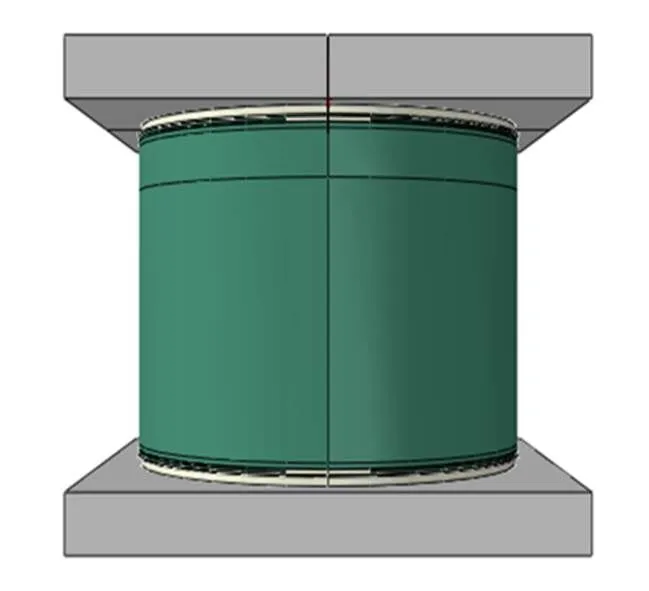

参照战神5号的级间段结构形式,本文给出一种大承载复合材料夹层壳段结构的设计方案并结合缩比件结构进行了验证。结构整体采用碳面板铝蜂窝夹层结构,壳体理论直径1.5 m,内外面板厚度均为2 mm,蜂窝芯子高度为30 mm,夹层总厚度()为34 mm。在夹层壳段端部与叉型端框连接部位设置面板加厚区进行局部补强,叉型端框与上侧L型框相连接并通过L型框进行加载,L型框内壁与叉型端框内壁距离为。详细结构端框局部连接方案如图2所示。

图2 复合材料夹层壳段结构端框连接方案

针对该夹层结构开展了轴压试验,试验过程中壳段结构底面与试验平台固支,L型框与加载工装连接,沿图2所示的竖直方向进行加载直至结构破坏,加载示意如图3所示。

图3 复合材料夹层壳段结构加载示意

2 复合材料渐进损伤分析方法

渐进损伤分析方法是一种基于损伤力学和CAE的新兴的分析方法,用渐进损伤方法预测复合材料结构的强度及失效过程需要明确3方面内容:a)获得结构内部的应力分布-细致的应力分析模型;b)评价材料的损伤和失效-合理的材料失效准则;c)模拟损伤或失效材料的力学性能-适当的材料退化模型。通常,在复合材料渐进损伤模型中,应力分析是渐进损伤分析的基础环节,它为复合材料结构中材料损伤的预测和失效模式的判别提供应力信息。失效准则也是渐进损伤方法的关键内容之一,选择合理、合适的失效准则进行材料损伤的预测,直接关系到材料性能的退化模拟。材料退化模型是渐进损伤模型的核心,也是渐进损伤分析基本思想的集中体现。材料退化模型建立了材料出现不同损伤时的数学力学模型,模拟损伤出现后材料的力学行为。它决定着模型中损伤区域的材料承受载荷的变化程度及结构载荷的再分配情况,反过来,又决定着结构中损伤的扩展和新损伤的产生。

对于确定的复合材料结构,建立适用的渐进损伤模型,不仅能够模拟复合材料结构的损伤发生、损伤扩展直至结构破坏的整个过程,还可以获得结构的初始失效强度和极限失效强度[6]。因而,渐进损伤方法是当前复杂复合材料结构力学分析和强度预测研究普遍采用的一种方法,它对深入理解复合材料结构的失效机理、承载机制等力学性能特点具有重要的理论意义和工程价值。

2.1 应力分析模型

对结构进行应力分析是渐进损伤方法的一个重要环节,而合理的应力分析模型是获得准确的应力分析结果的前提。复合材料结构损伤扩展过程中,层压板内部的局部损伤导致层压板刚度分布更不均匀,再加上载荷变化引起的接触非线性,理论分析方法已经无法解决如此复杂的应力分布问题。而且不同的复合材料结构,存在着不同的几何尺寸、铺层顺序、加载方式及边界条件,因而采用有限元方法建立合理的有限元模型进行应力分析是主要的研究手段。随着计算机技术的迅速进步,计算机性能日益提高,有限元模型计算规模的限制已经不再是重要的障碍。

本文基于Abaqus有限元分析软件对大承载夹层壳段结构进行分析。碳面板铝蜂窝式组合结构统一按照层合板方式进行建模,并在厚度方向分别赋予不同的材料属性,如图3所示。模型整体采用三维C3D8单元,对连接螺栓局部网格精细化划分,模型整体共包含近16万个节点,13万个单元,有限元模型如图4所示。夹层结构中蜂窝芯子等效为各向异性实体,各向性能按式(1)进行计算。

图4 夹层壳段结构有限元模型

2.2 失效判定准则

失效准则通过数学方程评估在任意给定载荷条件下失效是否发生。它的准确性只能通过预报结果和试验结果的吻合度来表示。复合材料的失效准则可以分为模式无关失效准则和模式相关失效准则。模式无关失效准则是指仅给出材料的失效条件,没有涉及材料失效模式或机理的准则。根据方程中是否有应力或应变分量的相互作用项又可分为非相互作用失效准则和相互作用失效准则。非相互作用失效准则计算最简单,使用简便,所以应用广泛,但是由于过高估计了材料抵抗变形破坏的能力,显然偏于危险,误差较大。相互作用失效准则大多数基于复合材料试验的数据曲线进行拟合,使用全部或部分应力分量来表示的单个多项式方程。模式相关失效准则不仅给出了材料的失效条件,而且给出了失效模式。这类失效准则往往含有多个方程式,每个方程式对应一种失效模式。

复合材料的三维失效准则相对较少,除了最初的最大应力、最大应变准则,目前应用较多的三维失效准则主要为Hashin类失效准则和三维Tsai-Wu失效准则。Hashin失效准则是当前应用频率最高的准则,这是因为与三维Tsai-Wu失效准则相比,Hashin失效准则可以预测复合材料的失效机理。对复合材料失效机理的预测不仅有利于对复合材料结构失效过程的理解,而且可以根据不同的失效机理实现对材料刚度的局部退化。Shokrieh等改进了三维的Hashin失效准则,考虑了如下7种失效模式:纤维拉伸和压缩失效,基体拉伸和压缩失效,纤维基体剪切失效,分层拉伸和分层压缩失效。本文中采用该准则如下。

a)纤维断裂。

纤维断裂损伤模式主要受纤维性能影响。因此,针对纤维断裂损伤的判定准则忽略其他各个应力分量对材料损伤的影响,认为仅在与纤维相关的单个应力分量达到复合材料在对应方向的强度时才会引起纤维拉伸或压缩断裂损伤,如式(2)所示:

b)基体开裂。

基体开裂损伤模式主要与材料横观各项同性平面内的垂直纤维方向应力及剪应力分量相关。因此,基体拉伸和压缩开裂损伤的判定准则如式(3)所示:

c)纤基剪切。

纤基剪切损伤模式主要受材料横观各项同性平面内的纤维方向应力及剪应力分量影响。因此,纤基剪切损伤的判定准则如式(4)所示:

d)分层损伤。

分层损伤模式主要受材料铺层面外应力分量及相应剪应力分量影响。因此,拉伸和压缩分层损伤的判定准则如式(5)所示:

2.3 材料退化模型

在复合材料结构渐进损伤分析中,初始损伤可能并不导致结构的迅速失效。如果复合材料结构出现初始损伤后结构还能够承受更高的载荷,则需要将发生损伤的材料按照某种形式进行卸载,使载荷重新分配,由未损伤材料承受更多的载荷。这需要对材料的性能进行退化,定义材料性能退化的数学模型即材料退化模型。在结构承载过程中,通过失效准则进行材料损伤或失效的评价,一旦发生损伤,材料性能将不断进行退化,直至达到结构的极限载荷。

材料退化方法的基本思想是采用降低的材料模量模拟损伤后的材料失效行为。根据其实现途径可以分为3种材料退化模型:材料模量简单退化模型,基于连续损伤机理的材料模量退化模型,基于断裂力学的材料模量退化模型。材料模量简单退化模型因其简单、方便,应用非常普遍。材料模量简单退化模型是当材料发生损伤时,将损伤材料的所有弹性模量乘以一个常退化因子。因此本文选取了文献[7]中改进的材料退化模型,同时考虑了对应于前述失效准则中的纤维拉伸损伤、纤维压缩损伤、基体拉伸损伤、基体压缩损伤和纤基剪切损伤5种损伤模式,各种损伤模式下材料退化因子如表1所示。

表1 复合材料退化模型

Tab.1 Degradation rules of composites

损伤模式退化因子 E11E22E33G12G13G23ν12ν13ν23 纤维拉伸011111111 纤维压缩011111111 基体拉伸101010111 基体压缩10.110.110.1111 纤基剪切111011011 拉伸分层110100100 压缩分层110100100

为了避免计算过程中的收敛性问题,确保模型顺利计算,在实际计算过程中本文将表1中退化因子为0的各项设置为1×10-5。

以上失效准则和退化模型通过二次开发子程序形式嵌入到Abaqus软件中并在各载荷步中进行调用,实时判定结构损伤状态及失效与否,并逐步迭代计算以获得结构的失效过程。

3 夹层壳段结构优化设计

3.1 传力路线设计

对于如图2所示的结构端框形式而言,当其承受轴向压缩载荷时,载荷会通过上端L型框传递至壳段叉型端框上,并进一步通过外侧和内侧面板传递至夹层筒段。假设通过外面板和内面板传递的载荷分别为1和2,则由图5可以看出,在内外面板及相应补强区域面板厚度和铺层固定的情况下,结构通过内外面板所传递的载荷比例2/1只与上部L型框传载轴线所在位置有关,即该载荷比例与/相关。因此,在设计过程中,受其他设计因素限制,力图寻求一个最优的/设计方案,以使结构内外面板的传载比例尽可能接近,使结构内外两侧能够更均匀地承载,从而避免出现因某一侧应变较大而产生单侧面板提前破坏的模式。在这一设计思路的指导下,本文选取了几个不同的/设计方案(分别为0.1、0.2、0.3、0.4和0.5),并结合第2节所述的数值方法,在对结构加载至30%破坏载荷状态下,对图5中2个测点位置的应变状态进行了对比分析,结果如表2所示。为保证测点应变状态不受上端框面板加强区的影响,2个测点位置均设置在面板加强区之下约150 mm处,且内外面板测点位置对称,处于同一高度。

图5 复合材料夹层壳段结构传力路径

表2 内外面板测点处应变及差值分析结果

Tab.2 Calculation results of strains and difference of measuring points on outer and inner skins

W/H外面板测点应变/μξ内面板测点应变/μξ相对误差 0.18841236-28.5% 0.29671164-16.9% 0.310411072-2.9% 0.4111997115.2% 0.5120390133.5%

从表2可看出,随着/数值的变化,内外两侧面板相应测点处应变值呈现明显的变化规律,具体为:随着/数值的增大,传力轴线逐渐靠近外面板,直接导致同一载荷状态下外面板应变值逐渐增大;相应地,内面板相应测点处应变测点值也随之减小。此外,通过对比不同设计方案下内外面板相应测点处应变相对误差可以直观地看出,当采用/设计值为0.3时,内外面板应力应变分布相对最为均匀,两者应变相对误差仅为-2.9%。因此,根据本文中夹层壳段结构的设计思路,采用/为0.3的端框设计方案比较合理。

3.2 结构失效分析

根据第3.1节中的分析结果,本文按照/为0.3的端框设计方案生产了相应的缩比试验件并开展了轴压承载性能测试试验,并结合第2节中的渐进损伤分析方法对结构失效过程和失效载荷进行了预测和验证。

缩比试验件在加载过程中前期外观无明显损伤出现,后期随试验载荷的增大结构出现连续异响,内部损伤逐渐积累但结构外部仍无明显损伤出现,且结构仍能继续承载,直至加载至破坏载荷附近结构发生突然破坏,破坏模式如图6a所示,主要体现为靠近上端框部位面板加厚过渡区域附近的面板开裂,从而导致结构失去承载能力。此外,值得说明的是,在结构破坏之后继续加载的过程中,由于结构的变形而导致面板出现了局部的屈曲现象。

图6 夹层结构破坏形貌对比

结合本文所提的复合材料渐进损伤分析方法对复合材料夹层壳段结构损伤过程进行分析,得到了结构的损伤及失效过程。与试验过程基本一致,数值模型在加载前期应力应变值逐渐增大,但结构内部并无明显损伤产生。直至加载后期,在上端框附近面板加厚过渡区域附近产生环向的纤基剪切损伤并迅速扩展,继而导致包括纤维断裂、基体开裂和分层等损伤模式在内的多种损伤迅速出现并扩展,从而使结构迅速失去承载能力,发生最终失效。数值结果中破坏载荷下结构损伤形貌如图6b所示,其中灰色区域为损伤区域。该结构破坏形貌与图6a所示的试验件破坏区域基本一致,证明了本文所提方法可以较为准确直观地预测复合材料叉型单元结构的损伤及失效过程。此外,值得一提的是,由于计算过程中损伤范围较大时导致了结构载荷突降并出现计算不收敛的现象,导致无法继续加载,所以计算得到的失效模式中并未出现如试验结果那般的大面积面板屈曲现象。

表3列出了内外面板测点处(见图5)计算结果和试验结果载荷应变数据的对比,其中载荷级别定义为加载载荷与失效载荷之比。从表3结果可以看出,计算结果中各点应变值均随着载荷近似线性增长。但在加载至第3级载荷之前,由于存在加载工装配合的间隙及复合材料结构的内部空隙,试验测得的应变结果明显偏低,计算结果相对误差较大。随着加载的继续进行,测点处实测应变迅速提高,除破坏载荷下测点应变未能有效记录外,预测值相对误差均维持在15%以内。试验件破坏载荷约为3000 kN,而模型预测失效载荷为2762 kN,相对于试验结果误差仅为-7.9%,充分证明了本文所提的复合材料的渐进损伤分析方法可以用于较为准确地预测复合材料夹层结构的失效过程和轴压承载能力。

表3 内外面板测点处载荷应变数据对比

Tab.3 Comparison of load-strain results at the measuring points on outer and inner skins

载荷级别外面板测点平均应变/μξ相对误差内面板测点平均应变/μξ相对误差 计算值实测值计算值实测值 0.135221762.2%364167118.0% 0.270145155.4%72740181.3% 0.3104190215.4%107289220.2% 0.4140213176.4%145813597.3% 0.517541859-5.6%18171975-8.0% 0.621102311-8.7%21832378-8.2% 0.724572728-9.9%25312955-14.3% 0.828053192-12.1%29113329-12.6% 0.931593555-11.1%32553864-15.7%

综上,本文所建立的复合材料夹层结构渐进损伤分析方法可以准确地预测复合材料夹层壳段结构的失效过程及承载能力,可以为复合材料夹层结构的设计和分析工作提供重要的方法依据,对于碳面板铝蜂窝夹层结构在大承载壳段中的进一步应用、提升结构效率具有重要意义。同时,针对本文中所提供的夹层壳段结构设计方案,结合试验和分析结果可以发现端框附近面板加厚过渡区域仍然较为薄弱,在承受较大载荷时会导致面板发生突然剪切破坏而导致结构发生失效。因此,在后续设计方案中对面板过渡区域进行合理优化,势必可以进一步提高结构的轴压承载能力。

4 结束语

碳面板蜂窝夹层结构质量轻,承载能力大,结构零部件少,容易成型,中间工序少,因此可以大大降低人工成本。从减重和长期发展的角度看,碳面板铝蜂窝夹层结构是大承载壳段设计中比较好的选择。本文提出了一种大承载的碳面板铝蜂窝复合材料夹层壳段结构的设计方案,并对该结构的传力路线进行了优化设计,建立数值分析模型并结合渐进损伤分析方法对壳段结构进行了强度分析,同时开展了轴压试验研究。分析结果与试验结果高度吻合,验证了该方法的准确性,同时为中国大承载碳面板铝蜂窝夹层结构的设计和分析工作提供了重要方法依据,对于碳面板铝蜂窝复合材料夹层结构在大承载航天壳段结构领域的进一步应用、提升结构效率具有重要意义。

[1] 中国航空研究院. 复合材料结构设计手册[M]. 北京: 航空工业出版社, 2004.

China Aeronautical Research Institute. Design manual of composite materials structure[M]. Beijing: Aviation Industry Press, 2004.

[2] 张骏华. 复合材料结构设计指南[M]. 第一版. 北京: 宇航出版社, 1999.

ZHANG Junhua. Design guide for composite structures [M]. First Edition. Beijing: Aerospace Press. 1999.

[3] COLLIER C, AINSWORTH J, YARRINGTON P, et al. Ares V interstage composite panel concept and ringframe spacing trade studies[C]. Orlando, Florida, USA: 51st AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference, 2010.

[4] COLLIER C, AINSWORTH J, YARRINGTON P, et al. NASA Ares V heavy lift vehicle structural analysis and composite material weight savings[C]. Denver, Colorado, USA: 52nd AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference, 2011.

[5] SLEIGH W, SREEKANTAMURTHY T, KOSAREO N, et al. Structural design of Ares V interstage composite structure[C]. Denver, Colorado, USA: 52nd AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference, 2011.

[6] 赵丽滨, 徐吉峰. 先进复合材料连接结构分析方法[M]. 北京: 北京航空航天大学出版社, 2015.

ZHAO Libin, XU Jifeng. Analysis method of advanced composite material connection structure[M]. Beijing: Beihang University Press, 2015.

[7] ZHANG J Y, LIU F R, ZHAO L B, et al. A progressive damage analysis based characteristic length method for multi-bolt composite joints[J]. Compos Struct, 2014(108): 915-923.

Investigation on Structural Optimization Design and Analysis of Composite Sandwich Structures with High Load Carrying Capacity

WANG Kangkang, CHEN Youwei, ZHANG Dengyu, LIU Changzhi, YIN Lianhua

(Beijing Institute of Astronautical Systems Engineering, Beijing, 100076)

Composite sandwich structures are combined by composite laminates with high strength and aluminum honeycore with low density. These structures usually have excellent characteristics such as high specific strength and high specific stiffness, and can significantly reduce structural weight while ensuring structural carrying capacity, so that they have been widely used in spacecraft structures. A typical composite sandwich structure with high load carrying capacity is designed, optimized and tested, a numerical model is presented and strength analysis is conducted based on the progressive damage method. Predicted results are highly consistent with experimental outcomes, thus validating the effectiveness of the proposed method, which can provide significant guidance for future design and analysis work of composite sandwich structures.

composite; sandwich; optimization design

2097-1974(2023)02-0091-06

10.7654/j.issn.2097-1974.20230218

V421.3

A

2022-11-29;

2023-03-20

王康康(1993-),男,博士,工程师,主要研究方向为弹箭体结构设计。

陈友伟(1987-),男,高级工程师,主要研究方向为弹箭体结构设计。

张登宇(1985-),男,高级工程师,主要研究方向为弹箭体结构设计。

刘长志(1990-),男,工程师,主要研究方向为弹箭体结构设计。

尹莲花(1980-),女,博士,高级工程师,主要研究方向为弹箭体结构设计。