面向动环加工工艺的低温端面密封试验研究

2023-06-19王洪福董丽双苏卫民王晨光

王洪福,董丽双,苏卫民,李 晗,王晨光

面向动环加工工艺的低温端面密封试验研究

王洪福,董丽双,苏卫民,李 晗,王晨光

(北京航天动力研究所,北京,100076)

某型号发动机作为长征八号运载火箭的二级发动机,其涡轮泵中采用端面密封的结构形式,为了确保端面密封性能,需对其进行低温端面密封试验。其中某端面密封中动环的动压槽加工合格率一直很低,为了适应高密度的发射需求,需对某端面密封的动环加工工艺进行改进。介绍了某动环的结构及其动压槽的不同加工工艺的特点,并对不同加工工艺的动压槽的微观形貌进行测量,采用理论仿真及地面试验相结合的方式,对改进工艺后的端面密封性能进行评价。经试验验证,不同加工工艺的动环对低温密封性能有较大的影响,这为今后动环的设计及加工改进提供了借鉴意义。

端面密封;动压槽;密封性能

0 引 言

氢氧火箭发动机涡轮泵动密封系统对火箭发射的成功尤为重要,涡轮泵被誉为液体火箭发动机的心脏,其动密封结构在发动机工作中发挥着重要的作用[1]。涡轮泵中动密封失效将会引起推进剂泄漏、推力不足,甚至会导致氧化剂和燃料混合发生爆炸[2]。在氢氧火箭发动机地面试验、试车和飞行过程中多次出现过涡轮泵动密封的故障问题。

目前针对端面密封的研究,国内外很多学者均对机械密封的结构设计及其性能分析展开了较为深入的研究。陈银等[3]提出一种斜线槽上游泵送机械密封,运用正交试验法设计上游泵送机械密封试验方案,分析各个试验参数对密封端面开启力和泄漏量的影响。张国渊等[4]得出考虑密封副固体、被密封流体、弹性补偿支撑单元等在内的热、流、固、力耦合的密封综合性能求解模型,对低温、低黏度润滑介质的机械密封的运转性能进行分析并优化关键结构参数。时礼平[5]利用试验机对不同类型织构化机械端面密封性能的理论进行研究。俞树荣等[6]采用基于LabVIEW的测试平台对影响端面密封性能的参数(泄漏量、功耗、膜压)和端面稳定性参数(膜厚及振动位移)进行测试,研究不同工况下压力和转速对端面参数的影响。

但是这些对端面密封的研究大多集中在结构优化及失效分析上,忽略了对端面密封微小结构加工工艺的不同进行分析,以及不同加工工艺在低温端面密封试验中的性能表现。某型号为了提高动环加工的效率,对其加工工艺进行改进。为了确保密封性能的可靠性,本文基于低温端面密封试验系统,针对动环加工工艺的不同进行研究,同时采用计算流体动力学(Computational Fluid Dynamics,CFD)仿真分析以及低温端面密封试验相结合的方式,对不同工艺引起低温密封性能的影响进行了研究。

1 动环的结构及加工工艺

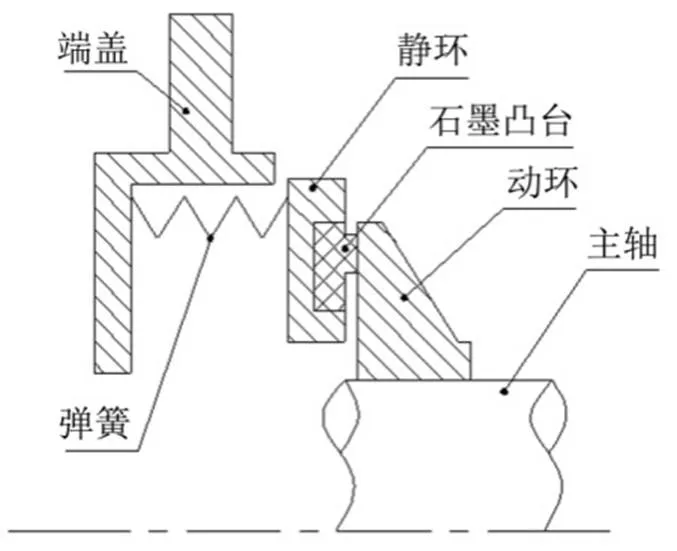

本文研究的动环为某型号氧涡轮泵的机械密封零件,其作用为防止氧化剂泄漏过大,保持稳定的密封效果。研究的动密封为内流式、流动动压式机械密封,动环密封面开设有周向雷列槽,雷列槽分为雷列深槽、雷列浅槽。深槽具有引流功能,亦称为导流槽;浅槽起到动压效果,称为动压槽。动压槽工作时产生的动压力使得密封面位置形成稳定的、刚度极好的流体动压液膜,从而将密封介质作为润滑剂并保证动环与静环端面的直接接触,减小动、静环端面的摩擦磨损,以适应高压、高转速的工况[7]。端面密封结构见图1。

图1 端面密封结构示意

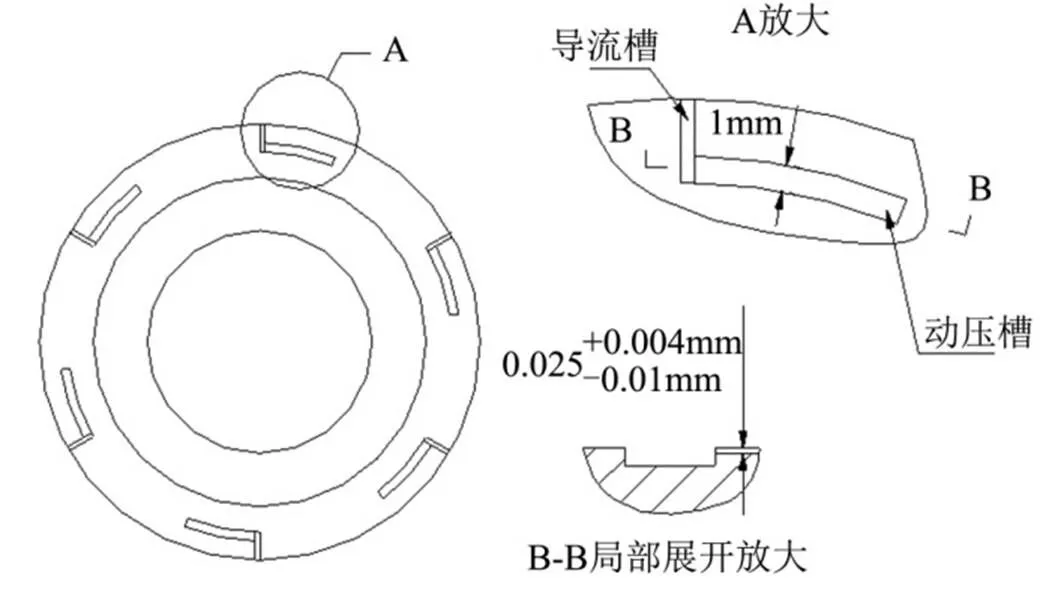

动环动压槽的结构示意如图2所示,动环的材质为镍基高温合金GH4169,动环表面加工有6个圆周分布的雷列槽,其动压槽主体尺寸为宽约1 mm,深度为0.015~0.029 mm。

图2 动环动压槽的结构示意

动环雷列槽的加工工艺原采用电解刻蚀加工。电解刻蚀加工是将电解加工和光刻技术相结合的特种加工工艺[8],其加工工艺繁琐,工艺可控性差。由于动环零件加工部位电力线分布及加工区电解液流场分布无法准确控制,且导流槽、动压槽加工区浓差极化的存在,使动环零件表面不同部位的腐蚀速度不一致,导致电解刻蚀后的动环质量不稳定[8]。

航天发射任务的增加对产品的生产效率和质量提出了更高的要求,为此需解决阻碍动环生产效率的瓶颈问题,采用新的加工工艺对动压槽进行加工迫在眉睫,飞秒激光加工是一种选择。

通过CHICHKOV等[9]对纳秒、皮秒及飞秒脉冲激光在钢片上进行打孔试验证明,飞秒激光加工可获得边缘光滑的圆孔,加工质量优越。飞秒激光加工原理为:在极短的时间内将极高的能量传递给材料,在极短时间内使材料的电子温度达到极高值并将能量传递给晶格。由于脉冲时间极短,脉冲作用材料的温度还来不及提高,脉冲作用已经结束,周围仍处于“冷”状态,热影响区较小。飞秒脉冲可以突破光束的衍射极限。因此,飞秒激光加工可以实现真正的亚微米甚至纳米级别的超微细加工[10]。

为了对比两种加工工艺的特点,分别采用电解刻蚀技术和飞秒激光技术对动环进行加工,并对加工后动环的微观形貌进行分析。

2 微观形貌测量

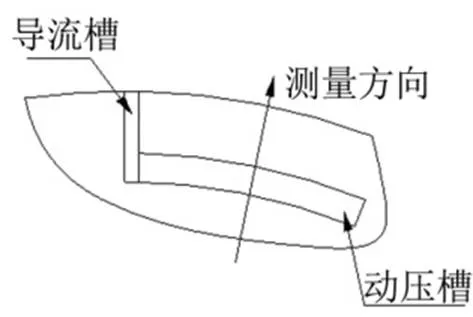

本文采用洛阳轴承研究所的XM-200型表面形貌测量仪对动环的动压槽轮廓进行测量。XM-200型表面形貌测量仪采用触针式接触法测量原理[11],将差动电感传感器测头接触被测量部位,沿单一方向拾取表面轮廓变化信号。电感传感器由电机-滚珠丝杆系统驱动,采用光栅进行位置测量,光栅灵敏性达0.5 μm以内,差动电感传感器测量灵敏度高达0.01 μm以内,测试系统将电感传感器、光栅的位移系统经处理后得到所测量的轮廓。用表面形貌测量仪分别对电解刻蚀及飞秒激光加工动环的动压槽沿径向进行测量,动压槽轮廓测量方向如图3所示。

图3 动压槽轮廓测量方向

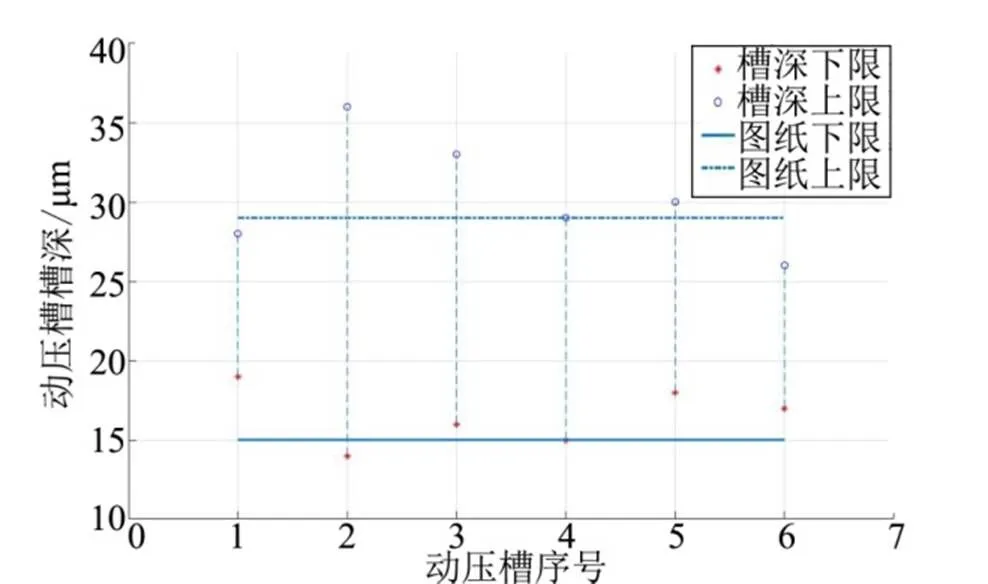

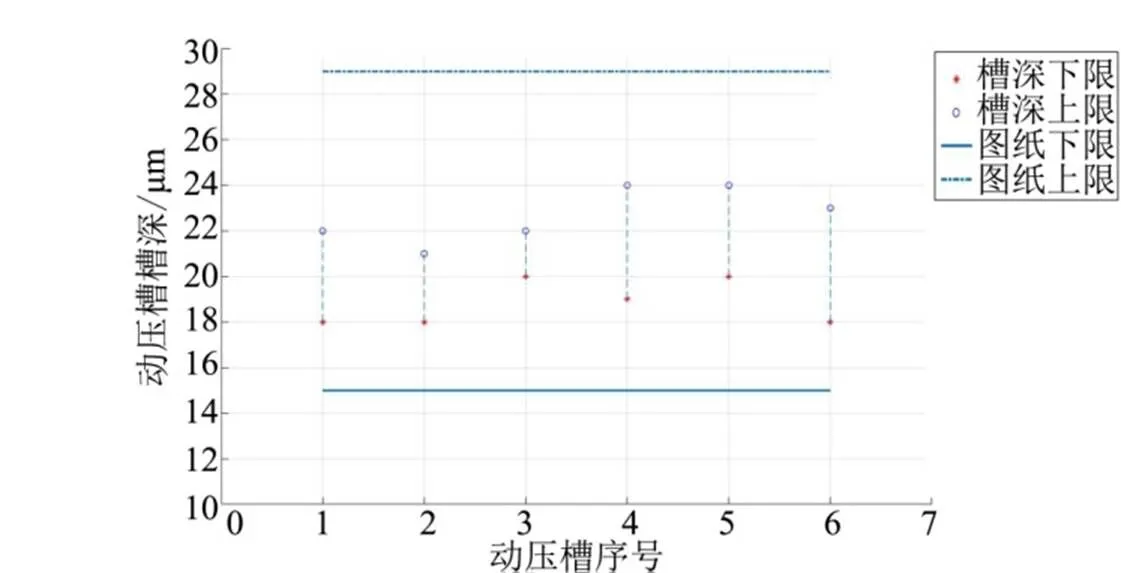

分别对电解刻蚀、飞秒激光加工动环的周向6个动压槽进行测量,每个动环动压槽槽深的波动情况对比如图4、图5所示。

图4 电解刻蚀动压槽的槽深

图5 飞秒激光加工动压槽的槽深

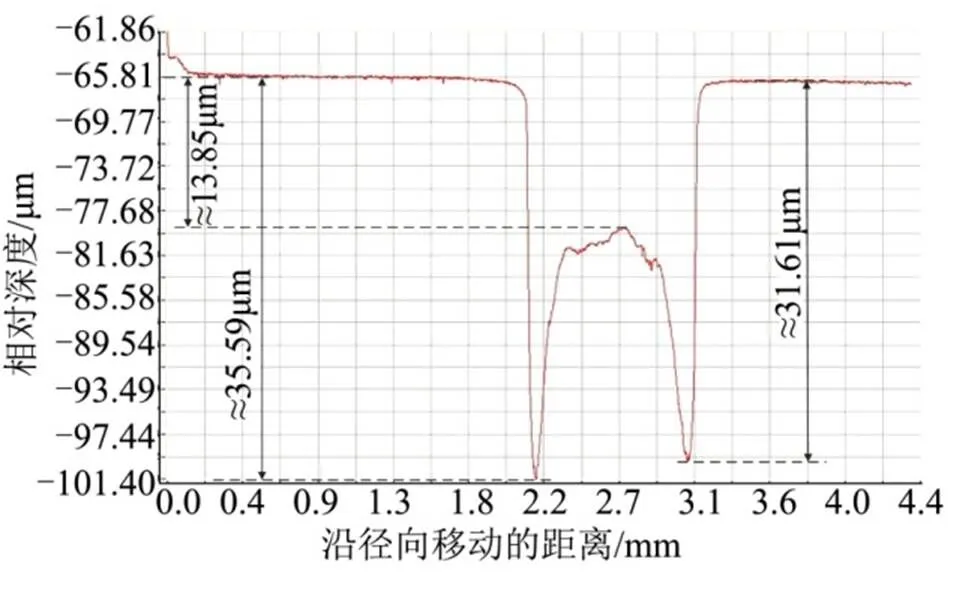

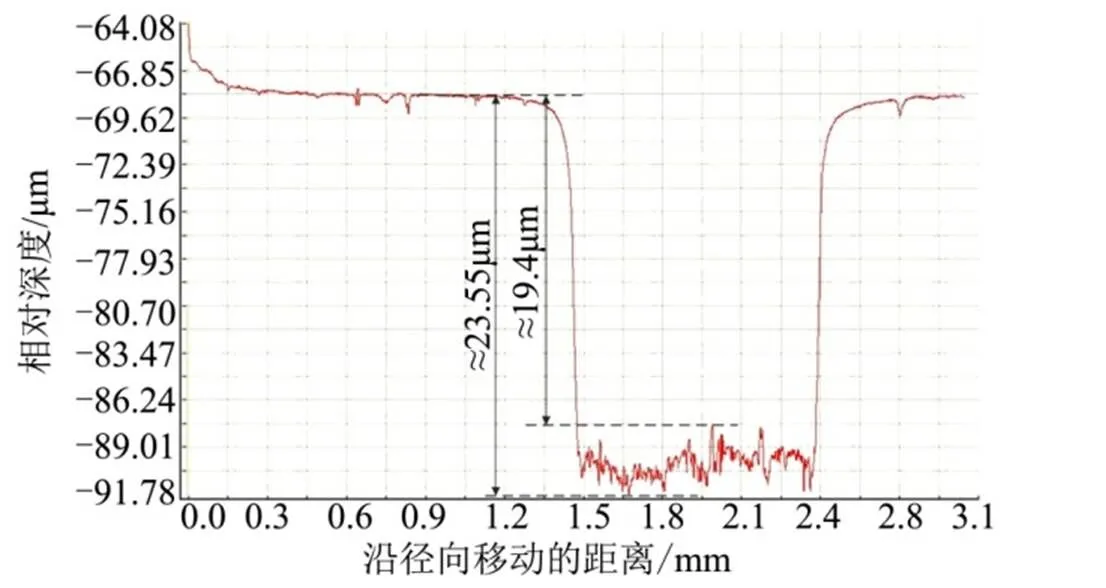

对采用电解刻蚀及飞秒激光加工方法的动压槽底部进行放大观察发现:电解刻蚀加工的动压槽呈现边缘部位明显凹陷的形状,图6为某一动压槽电解刻蚀的轮廓图,中间凸点深度约为13.85 μm,两侧凹处深度逐渐深至31~36 μm。飞秒激光加工的动压槽的边缘整齐,深度较为一致,约为19.4~23.55 μm,见图7。

通过对电解刻蚀、飞秒激光加工的动环的动压槽尺寸及形貌进行对比,发现采用飞秒激光加工的动环动压槽的轮廓更加平整,加工一致性更好,更符合设计图纸的要求。

图6 电解刻蚀动压槽的轮廓

图7 飞秒激光加工动压槽的轮廓

3 低温端面密封试验

3.1 试验设计

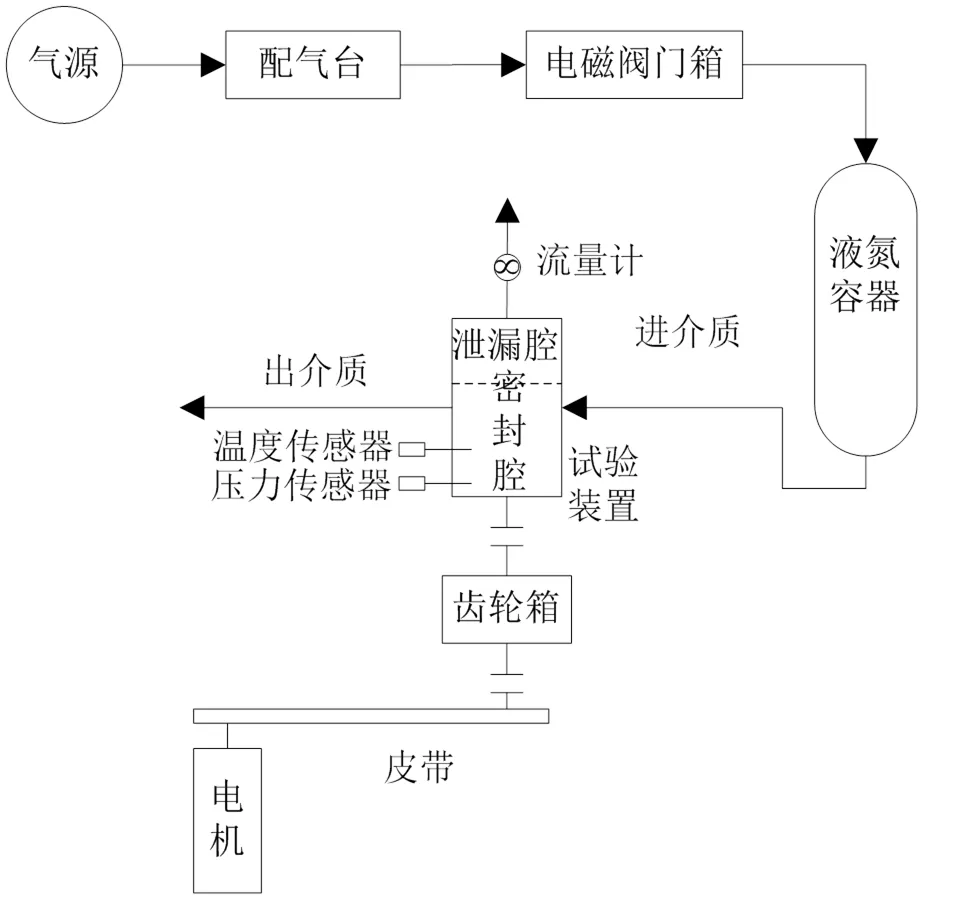

为了验证不同加工工艺动环在低温端面密封试验中的密封性能,需对不同加工工艺的动环进行低温端面密封试验。该试验基于某型号低温高速密封试验系统开展,试验介质为液氮,低温密封试验系统见图8。该试验系统通过电机-齿轮箱驱动试验装置高速旋转,采用气源对液氮进行加压,使密封腔的压力达到试验工况。通过在泄漏腔测量泄漏的液氮以及测量试验后静环组件石墨凸台的磨损量,来评定被试产品的低温密封性能。其试验参数与实际工况保持一致,具体试验参数见表1。

图8 低温高速端面密封试验系统

表1 台架试验工况设计及采集系统参数

Tab.1 Parameters of running test and acquistion system

参数数值参数数值 设定密封腔压力/MPa1.8采集密封腔压力范围/MPa0~3.5 设定主轴转速转·min-120000采集密封腔温度范围/℃-200~50

续表1

参数数值参数数值 设定膜盒压缩量/mm2.6~3.0采集泄漏量范围L·min-10~100 允许泄漏量范围L·min-1<60采集主轴转速范围转·min-10~45000 运转时间/min5——

为了保证低温运转试验的可比性,本试验采用同一批次的静环组件、动环进行试验。动环为上文所用的微观形貌测量的动环,假设同一批次动环的动压槽深度以及同一批次静环组件的性能无差别。该试验存在两个因素[12]:不同加工工艺(A、B);静环组件不同的压缩量(C),压缩量分为大、中、小3个级别。由于试验中静环组件压缩量的调整垫的规格限制,不同加工工艺同一级别的压缩量不能完全一致。每次试验前对动环、静环组件进行研磨,以保证表面的一致性,并在台架试验前对静环组件石墨凸台的高度进行测量。参加低温端面密封试验的产品组别见表2。

表2 参加台架试验的产品组别设置

Tab.2 Groups setting of running test

试验序号动环状态动环编号静环组件编号压缩量/mm 1#飞秒激光加工A1C12.68 2#A2C22.72 3#A3C32.85 4#电解刻蚀加工B1C32.69 5#B2C22.75 6#B3C12.93

3.2 试验结果

采用表2设计的两种状态的动环进行低温运转试验,经低温台架运转对泄漏量进行测量,并再次测量运转后的静环组件石墨凸台的高度并计算其磨损量,其结果见表3。

表3 运转试验结果

Tab.3 Result of running test

试验序号动环状态动环编号静环组件编号压缩量mm泄漏量均值L·min-1磨损量mm 1#飞秒激光加工A1C12.6844.890 2#A2C22.7232.080.058 3#A3C32.8523.460.134 4#电解刻蚀加工B1C32.691000 5#B2C22.7575.270 6#B3C12.9335.560

经低温端面密封运转试验表明:随着压缩量的增大,泄漏量呈逐渐递减的趋势;在同级别压缩量下,飞秒激光动环的泄漏量较电解刻蚀的较小,但静环组件石墨凸台的磨损量较大。导致该试验结果的原因可能是由于电解刻蚀实际加工的动压槽更浅,动压效应强、开启力比飞秒激光大,当密封的闭合力不变时,飞秒激光的动环及静环组件间的液膜减薄,则泄漏量减小,静环组件石墨凸台的磨损可能性增加。

4 密封性能仿真分析

为了探讨不同加工工艺、不同动压槽的槽深对端面密封性能的影响,采用CFD软件开展仿真分析。

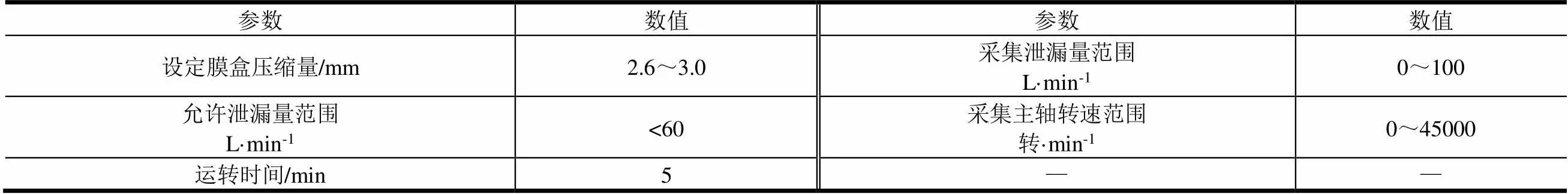

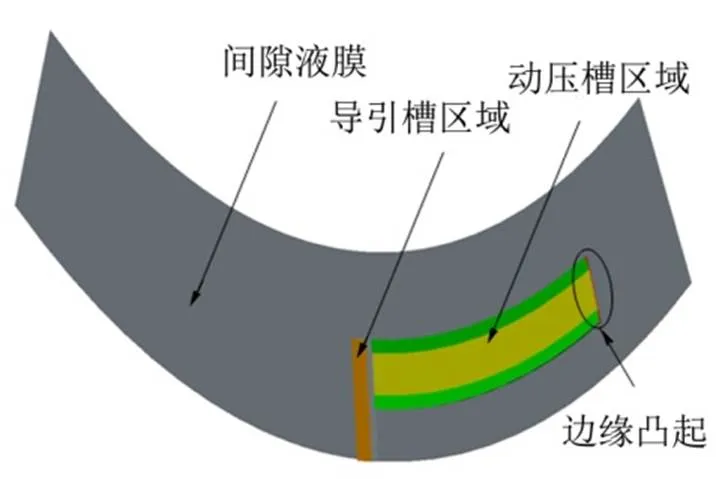

根据微观形貌测量的结果,对电解刻蚀、飞秒激光加工的动环与静环组件间的液膜建立三维模型。电解刻蚀加工所产生的液膜在动压槽区域会产生边缘凸起,如图9所示。飞秒激光加工的液膜在动压槽区域则进行等厚处理,如图10所示。

图9 电解刻蚀加工液膜单周期三维模型

图10 飞秒激光加工液膜单周期三维模型

为了便于评价,只针对动环与静环组件之间的液膜膜厚为1 μm情况下的液膜开启力、液氮泄漏量进行研究分析,参与仿真分析的端面密封结构及边界条件如表4所示。

表4 端面密封仿真边界条件

Tab.4 Boundary parameters of the face seal

参数数值 动压槽深度/μm10,15,20,25 流体介质液氮 进介质压力/MPa1.8 出介质压力/MPa0.1 旋转转速/(转·min-1)20000

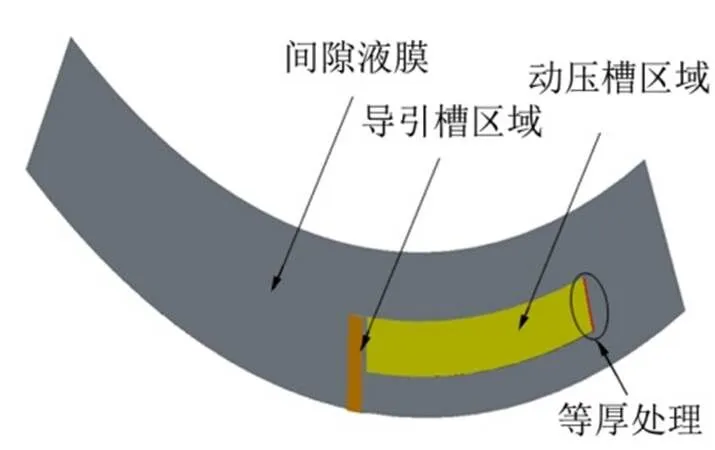

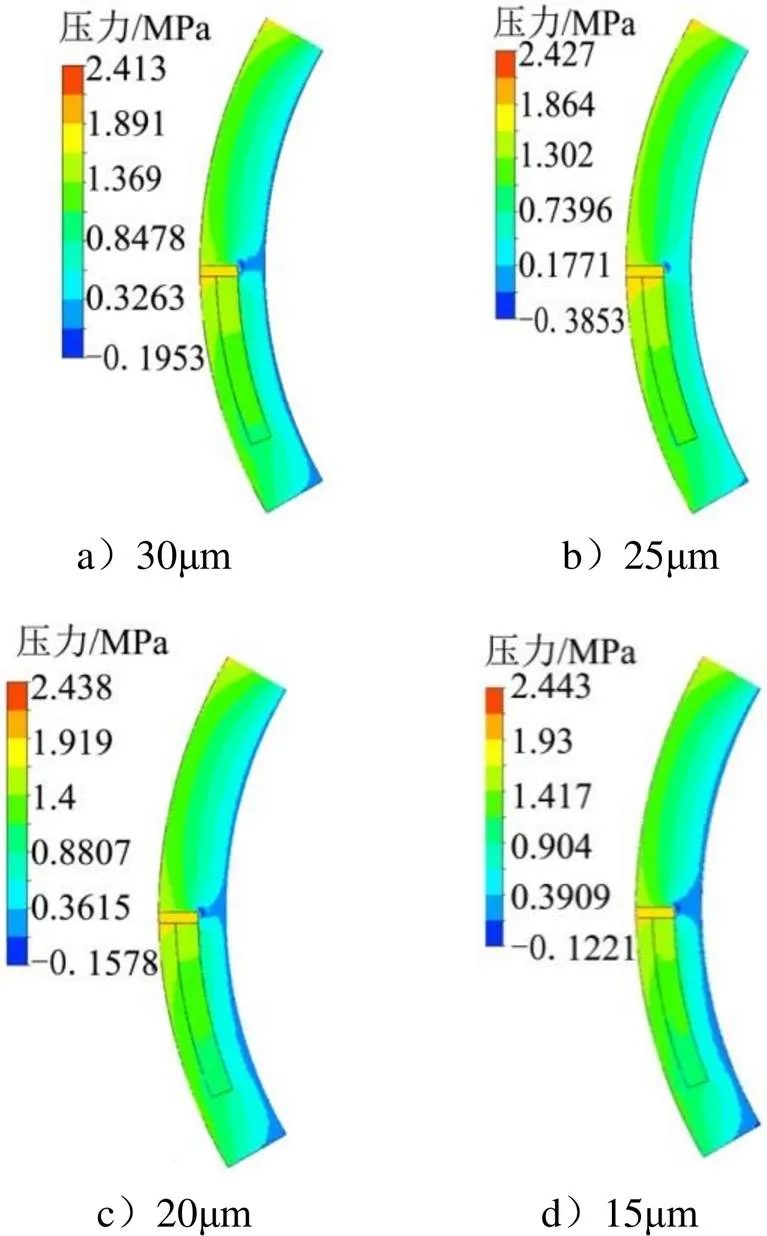

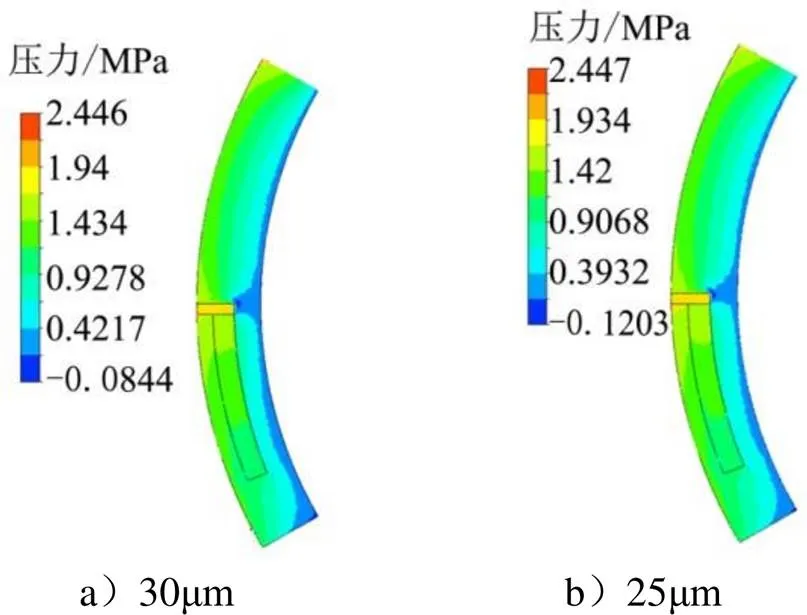

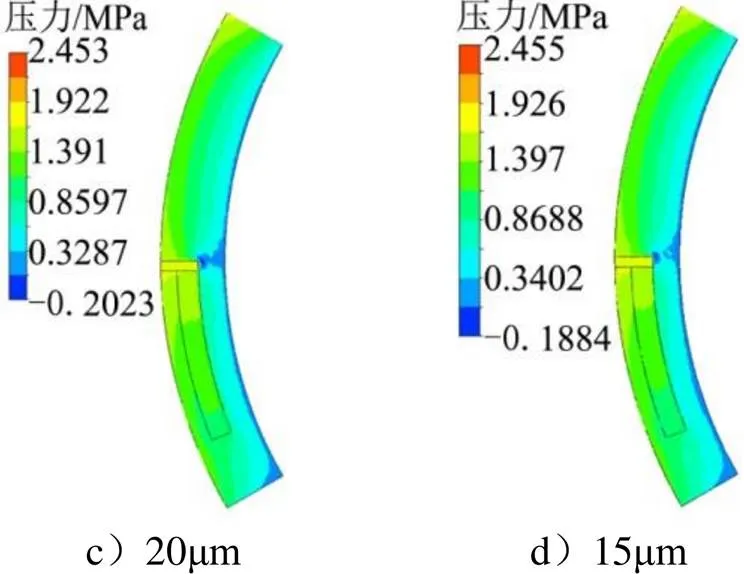

不同加工工艺、不同槽深的雷列槽端面流场压力分布如图11、图12所示。随着动压槽槽深减小,压力逐渐增大,且飞秒激光加工的压力要高于电解刻蚀的压力分布,压力越大产生的动压效应越强。

图11 电解刻蚀加工动环在20000转/min、1.8MPa下端面压力分布

图12 飞秒激光加工动环在20000转/min、1.8MPa下端面压力分布

续图12

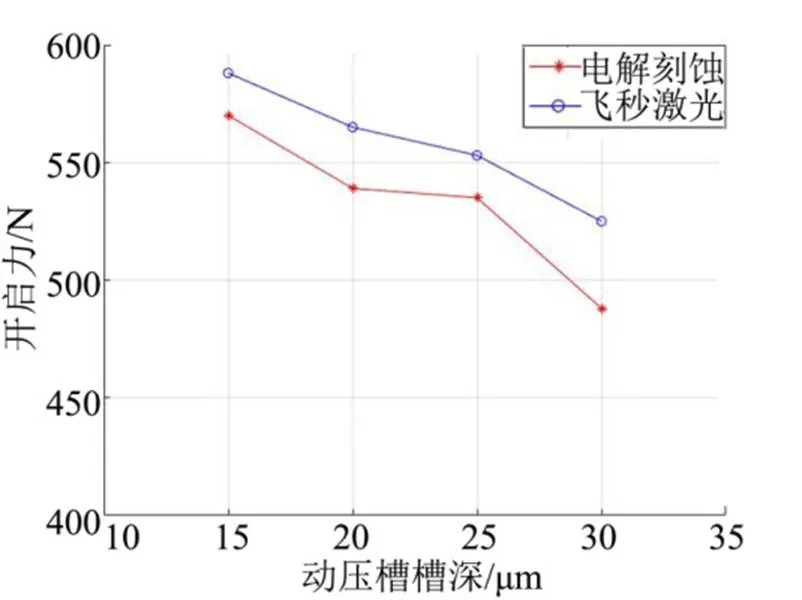

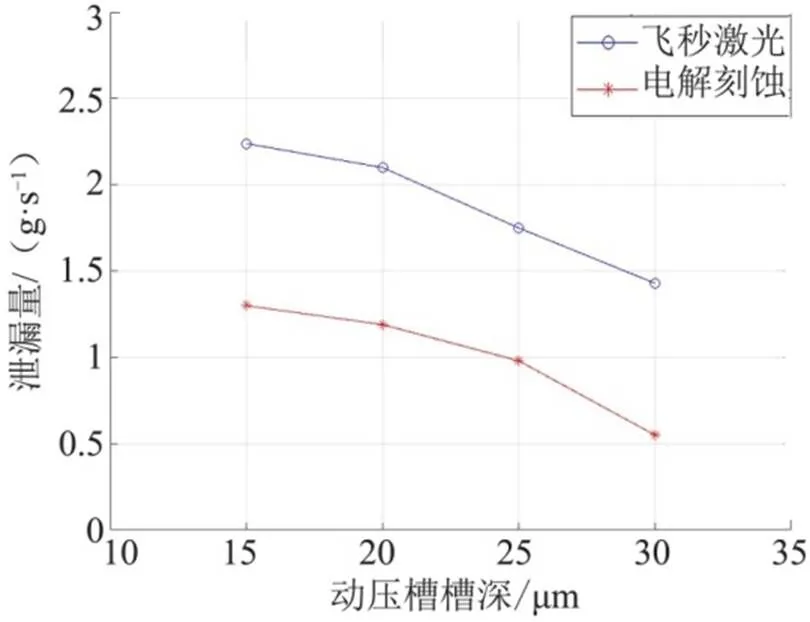

同一种工艺的动环,随着槽深的增加,动环开启力逐渐减小,如图13所示。槽深相同时,飞秒激光加工的动环开启力大于电解刻蚀的动环。同一种工艺的动环,随着槽深的增加,介质泄漏量逐渐减小,如 图14所示。槽深相同时,飞秒激光动环的泄漏量大于电解刻蚀动环的泄漏量。

图13 不同加工工艺、不同槽深的开启力变化规律

图14 不同加工工艺不同槽深的泄漏量变化规律

综合以上说明,槽深越浅,流体动压效应越强,开启力越大,液膜越厚,泄漏量越大。同时说明电解刻蚀的动环产生了边缘凹坑,动压槽不平整,削弱了动压槽产生的流体动压效应。

5 结 论

此次研究得出以下结论:

a)经对采用不同工艺的动环进行微观形貌测量,发现飞秒激光加工较电解刻蚀加工的形貌更整齐、尺寸波动性更小,更加满足批量生产的要求。

b)经低温端面密封试验证明,压缩量越大,泄漏量越小;在同级别压缩量下,由于电解刻蚀比激光飞秒加工动压槽的槽深更浅,采用飞秒激光加工动环的密封性能更好,但由于其开启力变小,石墨凸台更容易磨损,因此若采用飞秒激光加工,可适当调整加工工艺参数,减小动压槽的槽深。

c)经CFD仿真分析得出,随着动压槽槽深的增加,动环开启力逐渐减小,泄漏量逐渐减小;在同种工况下,飞秒激光加工的动环开启力大于电解刻蚀的,其泄漏量大于电解刻蚀的。

[1] 孙开元, 郝振洁. 机械密封结构图例及应用[M]. 北京: 化学工业出版社, 2017.

SUN Kaiyuan, HAO Zhenjie. The structure drawing library and application of mechanical seal[M]. Beijing: Chemical Industry Press, 2017.

[2] 陈鹏飞, 尚冬琴, 周立新. 静环振动对涡轮泵端面密封失效的影响[J]. 推进技术, 2019, 40(5): 1129-1135.

CHEN Pengfei, SHANG Dongqin, ZHOU Lixin. Effects of stationary seal ring vibration on end-face sealing failure in turbo pump[J]. Journal of Propulsion Technology, 2019, 40(5): 1129-1135.

[3] 陈银, 朱维兵, 王和顺, 等. 基于Fluent的上游泵送机械密封性能正交试验研究[J]. 润滑与密封, 2020, 45(4): 62-68.

CHEN Yin, ZHU Weibing, WANG Heshun, et al. Orthogonal experimental study on sealing performance of upstream pumping mechanical[J]. Seal Lubrication Engineering, 2020, 45(4): 62-68.

[4] 张国渊, 陈国忠, 赵伟刚, 等. 高速低温动静结合型机械密封结构优化及运转试验[J]. 航空动力学报, 2018, 33(5): 1093-1102.

ZHANG Guoyuan, CHEN Guozhong, ZHAO Weigang, et al. Optimization and test of parameters of the cryogenic hydrodynamic mechanical seal[J]. Journal of Aerospace Power, 2018, 33(5): 1093-1102.

[5] 时礼平. 不同类型织构化机械端面密封性能的理论与试验研究[D]. 南京: 南京航空航天大学, 2017.

SHI Liping. Theoretical and experimental investigation on mechanical face seal performance textured with typical surface texture patterns[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2017.

[6] 俞树荣, 曹兴岩, 丁雪兴, 等. 螺旋槽干气密封性能参数的测试技术及试验研究[J]. 机械工程学报, 2012, 48(19): 118-121.

YU Shurong, CAO Xingyan, DING Xuexing, et al. Test technology and experiment research of performance parameters for spiral groove dry gas seal[J]. Journal of Mechanical Engineering, 2012, 48(19): 118-121.

[7] 雷晨辉. 低温易汽化介质雷列槽非接触式密封性能的研究[D]. 北京: 北京化工大学, 2018.

LEI Chenhui. Study on sealing performance of ryrus groove seal in low temperature and easy vaporizing medium[D]. Beijing: Beijing University of Chemical Technology, 2018.

[8] 杨一明, 张昆, 孙超, 等. 群浅槽超快激光刻蚀与电解刻蚀工艺对比[J]. 电加工与模具, 2019(5): 51-54.

YANG Yiming, ZHANG Kun, SUN Chao, et al. Comparative of process on a group of shallow slots by ultrafast laser etching and electrolytic etching[J]. Electromachining and Mould, 2019(5): 51-54.

[9] KAWATA S, SUN H B, TANAKA T, et al. Finer features for functional microdevices[J]. Nature, 2001(412): 697-698.

[10] 毛文元, 宋鹏云, 邓强国, 等. 机械密封流体动压槽加工工艺技术研究进展[J]. 润滑与密封, 2017, 42(11): 124-136.

MAO Wenyuan, SONG Pengyun, DENG Qiangguo, et al. A review on the study of the groove etched process for the hydrodynamic mechanical seals[J]. Lubrication Engineering, 2017, 42(11): 124-136.

[11] 刘金秀, 袁航, 方琳琳. XM200形貌仪在轴承滚子参数测量中的应用[J].轴承, 2020(5): 54-59.

LIU Jinxiu, YUAN Hang, FANG Linlin. Application of XM200 topography instrument in measurement of parameters for bearing rollers[J]. Bearing, 2020(5): 54-59.

[12] 何为, 薛卫东, 唐斌. 优化试验设计方法及数据分析[M]. 北京: 化学工业出版社, 2011.

HE Wei, XUE Weidong, TANG Bin. Optimization method for test design and data analysis[M]. Beijing: Beijing Chemical Industry Press, 2011.

Experimental Research on the Face Seal in Low Temperature for Machining Process of Rotation Ring

WANG Hongfu, DONG Lishuang, SU Weimin, LI Han, WANG Chenguang

(Beijing Aerospace Propulsion Institute, Beijing, 100076)

A certain type of engine is the second-stage engine of the Long March 8 (LM-8) launch vehicle. The structure of face seal is applied to the turbine pump. The face seal running test is necessary to ensure the face sealing performance. The groove machining qualification rate of the rotation ring is always very low. In order to reach the requirement of high density launch, the machining process of the rotation ring is improved. The structure of the rotation ring and the characteristics of different machining process are introduced, and the difference is showed by measuring the micro morphology of the groove. The sealing performance of the face seal with different machining processes is evaluated by combining theoretical simulation and running test. The study shows that different machining processes of the rotation ring have a great impact on the low-temperature sealing performance, which provides a reference for the design and improvement of the rotation ring in the future.

face seal; groove; sealing performance

2097-1974(2023)02-0036-06

10.7654/j.issn.2097-1974.20230208

V434.21

A

2022-11-29;

2023-03-21

王洪福(1990-),男,工程师,主要研究方向为涡轮泵密封试验设计。

董丽双(1972-),女,高级工程师,主要研究方向为发动机冷态试验设计。

苏卫民(1971-),男,研究员,主要研究方向为发动机冷态试验设计。

李 晗(1996-),男,助理工程师,主要研究方向为涡轮泵密封设计。

王晨光(1996-),男,助理工程师,主要研究方向为涡轮泵密封试验设计。