捣固作业夹持时间控制

2023-06-11言建文陈曦

言建文 陈曦

摘 要:捣固装置是捣固车的最主要工作装置,用于捣固钢轨两侧的枕底道碴,提高枕底道碴的密实度,并与起拨道装置相配合,消除轨道高低不平,增强轨道的稳定性。捣固装置的工作直接影响作业的质量和效率。现行捣固车作业时,给定的夹持时间长短,不同单位,不同车型之间差异较大。本文通过原理分析,定义了时间长短和控制方法,引导标准化捣固作业,提高线路作业质量。

关键词:捣固车 捣固作业 夹持时间

1 概述

捣固作业是有碴铁路维修养护的重要方式,选择合适的捣固参数,有利于提高线路质量。其中最重要的作业参数是夹持时间,当起道作业时,因为给定的基本起道量,作业后,轨枕会被抬起,轨枕底会形成空隙,这个空隙如果没有被石碴填充,或石碴填充不密实,容易形成局部“空吊”,需要在捣固作业时,通过捣固振动和捣固夹持作业,把轨枕边缘的石碴挤压到轨枕底部,填充轨枕底的空隙,让道碴颗粒在夹持力和振动作用下重新排列,提高道床的密实度,使道床的稳定性更高,保证列车行驶安全。捣固振动的频率和夹持压力每台车基本是一样的,那么捣固夹持时间参数在整个作业过程中就起决定性的作用。捣固夹持时间决定了轨枕底石碴的多少,石碴密实度,轨道线路是否能提供足够的支撑力量,线路能保持优良的时间长短。

已有的技术资料介绍,同时大家经验认为,夹持时间选择0档时,捣固夹持时间为0,每增加一档时间加大200ms;本文通过原理分析和示波器实测验证,发现实际情况和经验有一定的偏差。

2 实验过程

捣固夹持时间是由操作人员根据线路实际情况选择输入的,有0-9共10个档位可选择,具体每个档位选择的延时时间,下面具体对比分析模拟车和网络车的实现过程。

以08-475模拟车捣固夹持时间为示例:捣固夹持时间控制电路在程控主机板中,如下图示意:

捣固下插作业时,当左右捣固装置都到达下位时,开始执行捣固延时程序,捣固延时控制电路主要由555定时电路实现。相关延时部分电路简化如图2。

555定时电路工作原理,图1中有两个比较器C1、C2,捣固延时程序开始时,Q7输出高电平,比较器C2中Vc2电压为Vcc,VR2电压为1/3Vcc,C2输出高电平;Vc0电压为2/3Vcc;当捣固延时程序开始时,TH电压慢慢变大,当TH电压大于Vc0时,C1输出低电平;VO输出低电平,捣固延时结束,Q7变为低电平。电容与第7脚之间有一个电阻,捣固延时结束后,能把电容上存储的电量通过7脚释放掉。

依图2中555定时电路,它的定时时间可通过公式计算得到,T=1.1*R*C,T的单位为秒,R单位为欧姆,C单位为F。电路中电阻R可由作业人员通过0-9档位选择从22.1K-120K变化,电路中电容C是14.7uF固定不变的。

捣固延时选择不同档时,VH电压变化如下所示:

测试对象为08-475程控主机板,实测值因为读数和电阻电容的偏差,与计算值存在微小差异;

所有模拟捣固车的捣固延时电路由上述555电路构成,它们的延时时间对应上表的档位选择。

3 实际工作情况

株所版网络捣固车主要有四个车型,每个车辆的开发人员不一样,因此捣固延时的工作方式稍有区别。它们的共同点是,由两个参数共同决定延时时间。参数0,选择0档时的延时时间;参数1,设置每档变化幅度。延时时间T=参数0+k*参数1,K为选择的档位;根据实测数据,结合电路分析,模拟车参数0为357ms,参数1为180ms。

1、08车通过JS11.21设置参数0,设置的数值*5,为实际ms;JS11.43设置参数1,设置的数值*5,为实际ms。正确的的参数0设置为71,参数1设置为38。

2、09车通过JS11.55设置参数0,参数1程序固化为200ms。

3、08-475通过定时参数中第34项设置参数1,参数0程序固化为定时参数中第34项设置值。

4、DWL-48通过Q0F0定时参数设置参数0,设置值除以2.5为实际值ms,参数1程序固化为200ms。

不同的车辆,因为设置参数差异,选择相同的档位,夹持时间可能有较大的差异。

捣固夹持作业时常用档位选择2、3、4档,网络车和模拟车的时间有一定差异,对参数进行优化后,使不同车辆在2、3、4档作业时,偏差尽可能小。优化后的参数如表2:

黄色格为优化后的建议参数,橙色格为软件固化不能修改的参数。当前国铁集团工电部机械设备处对捣固车捣固夹持时间的要求是:夹持时间:0.8s~1.0s,对应3~4档,修改后的参数能满足作业控制要求,同时又能与模拟车设置保持基本一致。

4 实际应用

捣固夹持时间选择长短,短期作业精度影响较小,即使选择0档,也有一定的夹持时间,曾经在dwl-48网络车上发生过一次故障,DO模块外部输入的24V电源故障,造成右侧的捣镐完全没有夹持动作,左侧正常夹持,经过稳定作业后,人工用道尺复测水平正常,隔天晚上,检测到的TQI值2.8,与其它线路段对比,TQI没有明显区别,事后分析,虽然右侧没有夹持动作,但当捣固下插和振动时,还是有部分石碴进入到轨枕底,短期内能支撑轨道的稳定,但线路运营一段时间后,可能线路质量变化较快,线路能保持稳定的状态较短。

捣固夹持动作有两个条件,其一是夹持时间,依靠捣固夹持的作用把轨枕底石碴空隙填充满,需要一定的时间,时间太短,轨枕底部的空隙无法有效填充满,夹持时间太长也不合适,会降低捣固作业速度。现有我国铁路道床大部分是石灰岩道碴,石灰岩强度较低、易粉碎,遇水容易板结,板结后捣固下插困难,作业效率降低,捣固夹持时间长,會加快道碴的破碎和粉化速度,缩短道碴使用寿命,因此需要选择合适的夹持时间,即经济又能保证捣固作业质量。在保障作业质量的前提下,捣固夹持这个时间宜短不宜长。

捣固夹持另一个条件是恒定的夹持压力,当来自石碴的阻力等于夹持压力时,夹持油缸停止动作。正常情况下,夹持压力会大于阻力,因此可以看到夹持油缸有明显的动作。有的线路有板结情况,捣固下插困难,夹持没有明显效果,这种线路很难保证作业效果和线路维持时间。

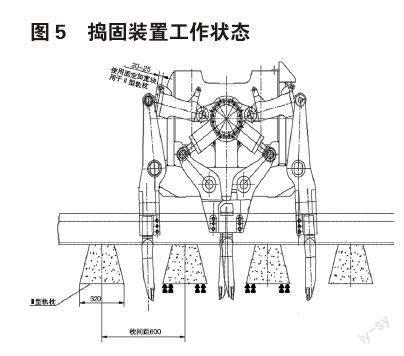

捣固夹持的作用是使石碴填充满轨枕底的空隙,同时使轨枕底石碴密实,要达到质量效果,夹持油缸必须有一定的伸缩距离,我们可以用这个伸缩距离指标衡量捣固夹持作用的效果。根据现场使用经验反馈,一次捣固作业时,这个距离3-5cm为宜。对应夹持时间档位选择3-4档,单铡镐尖的移动距离为525mm-875mm。较短的距离可能只是轨枕底两侧部分空隙填充了石碴,轨枕中心下方可能是空的。短期来看,可能没有区别,长期来看,可能没有填充满石碴的线路TQI变化得更快。如图5。

当前铁道线路主要有两类,快速线路轨间距600mm,轨枕类型多为Ⅲ型,轨枕宽度280,捣固作业时,石碴阻力大,捣固夹持需要更长的时间,根据工务人员多年的工作经验,捣固夹持档位选择4,夹持时间1.1秒,既能满足作业质量要求,作业速度又有保证,是一种经济适用的选择方案。当前大机段用户多数选择这一档位进行捣固作业,也有的用户选择3档作业,每分钟能多捣固一次,作业速度快5-7%;对于作业质量,这两种选择短期内看不出有什么不同,需要后期对这两个档位进行长期跟踪分析,才能做出判断,就理论分析来说,选择4档作业相对于3档,能提高轨枕底石碴密实度,能使线路保持更长时间。

普通线路,轨间距570mm,轨枕类型多为Ⅱ型,轨枕宽度较窄,捣固深度浅,作业质量要求稍低,捣固作业时,石碴阻力较小,捣固夹持时间可以减小,根据工务人员多年的工作经验,捣固夹持档位选择3,夹持时间0.9秒。其它,如果连续轨间距较小的线路,使用了捣固加宽块的场景,也可考虑选择档位3。

两次捣固作业时,一般选择2档,夹持时间0.7秒,这种方式主要用在起道量大于20-25mm的线路,轨枕底部的空隙较大,第一次捣固作业把石碴挤压到轨枕底部,第二次捣固使石碴更密实;从经验来说,采用两次捣固比采用一次捣固加长夹持时间效果好。第二次捣固时,石碴能快速填充稿稿窝,相比于只用一次捣固,能得到更多的石碴补充,捣固后,道床稳定性更好;桥梁上、障碍物前后,钢轨接头前后等其它一些特殊情况,可能会用到两次搗固,目的是为了轨枕底有更好的支撑效果。两次捣固的作业速度较慢,非必要不要选择这种作业方式。

三次捣固作业,作业条件同二次捣固,很少用到,夹持时间一般选择2档。

合适的捣固夹持时间选择是做出高质量线路的必要条件,了解了夹持时间的档位控制方法,对作业人员有指导意义。对一些非常规的线路,如道床板结,石碴特别松软,特别密实的线路等,需要依实际情况做出调整。对于新修建的线路,需要多次重复捣固作业,工作量大,作业速度快是首要目的,可以根据线路实际情况选择低一档位的夹持时间。但至少要选择2档。

上述主要描述单机作业模式,即线路只捣固作业一次;还有双机配合作业方式,即前一台捣固车作业完成后,后一台车再捣固作业一次,相应夹持时间的档位选择可考虑降低一档,但双捣时,至少选择2档,单捣时,至少选择3档。

5 结语

通过规范捣固夹持时间控制标准,夹持时间的输入控制方法,来指导捣固作业过程,使捣固作业标准化,提高线路作业质量和延长维修线路的时间周期。通过规范捣固夹持时间控制,有利于我们对其它捣固作业条件进行优选,选择出最合适的捣固作业过程控制方法,提高线路捣固作业质量和作业速度。

参考文献:

[1]韩志青,唐定全.抄平起拨道捣固车[M].北京:中国铁道出版社,1997:36-57.

[2]王友勇.08/09-32型捣固装置改造设计[M].铁道建筑,2014,2.