铂电阻薄膜温度传感器设计与动态特性研究*

2023-06-05吕晓霖王俊强刘佳政张海坤李孟委

吕晓霖 侯 文 王俊强 刘佳政 张海坤 李孟委

(1.中北大学信息与通信工程学院 太原 030051)(2.中北大学前沿交叉科学研究院 太原 030051)

(3.中北大学仪器与电子学院 太原 030051)

1 引言

温度是反应物质所处状态下分子热运动的剧烈程度的重要参数,对瞬时温度变化的实时测量在航空、工业等诸多领域具有重要的作用[1~3]。航空航天发动机、重型燃气轮机等动力设备的主要部件处在快速温度变化环境中,利用温度传感器对喷嘴、燃烧室、叶片等关键部位的温度进行实时监测,有利于对发动机的点火时间、喷油量等重要参数进行精确控制,有助于优化发动机燃烧室的收缩比设计,提高燃料的燃烧率和发动机的推进效率[4~6]。因此需要一款响应时间小的温度传感器。

热电阻式温度传感器因物理化学性能稳定,复线性好且灵敏度高等特点被广泛使用。19世纪70年代,西门子将铂应用于测温领域,铂因具有其他金属所不具备的优良特性,逐渐发展成为测温领域的重要金属材料[7]。铂电阻温度传感器特性稳定,不会因为高低温变化引起其物理化学性质变化,所以具有广泛的温度测量范围,且铂电阻温度传感器的电阻温度系数小、线性好,精度与灵敏度高,稳定性和耐高温高压性能好[8~9],适用于恶劣环境下的测试需要,但在瞬态变化中热响应时间长,因此在瞬态测温领域应用较少。早在1976年Warren C 等人就指出:当对变化的温度进行测量时,绝大部分温度电阻的响应速度会比温度的变化速度慢。为减小热惯性获得更快的响应速度,需尽量减小传感器尺寸以求减小其热容总量[10~11]。因此本文提出一种新型的铂电阻薄膜温度传感器,通过COMSOL有限元仿真研究薄膜铂电阻动态特性,设计了一种铂电阻薄膜温度传感器芯片,并使用激光加热法[12,13]测试其动态特性。

2 铂电阻薄膜温度传感器结构及工作原理

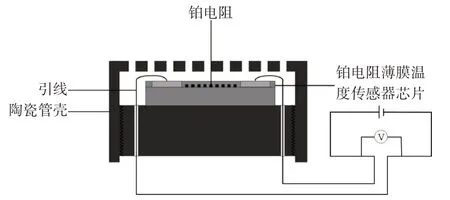

铂电阻薄膜温度传感器主要由内部芯片与外部陶瓷管壳组成。图1为本文所提出的铂电阻薄膜温度传感器结构与测试原理示意图。将铂电阻薄膜温度传感器芯片置于陶瓷管壳内,外部陶瓷管壳上方设置有多孔结构,激光脉冲通过陶瓷上方的开孔作用在铂电阻薄膜温度传感器芯片上,瞬态温度变化会引起铂电阻发生变化,内部芯片通过导线连接外部电源供电,电阻变化转变为电压变化,并通过电压表V进行测量,根据电压变化与温度的函数关系,得出激光脉冲下的动态响应情况。由于激光可以穿过外部陶瓷管壳上方的多孔结构直接作用在铂电阻薄膜温度传感器芯片上,外部陶瓷封装对动态测试没有影响,因此采用铂电阻薄膜温度传感器芯片进行仿真与测试。

图1 铂电阻薄膜温度传感器结构与测试原理图

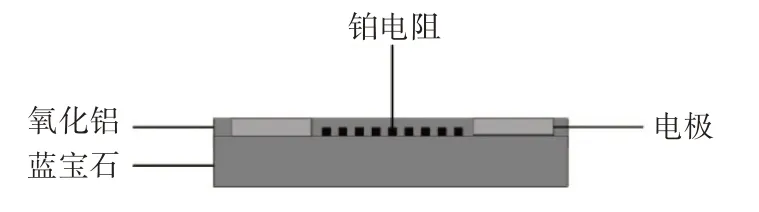

图2为铂电阻薄膜温度传感器芯片结构图。内部芯片选择蓝宝石晶片作为耐高温衬底,并在衬底上设置有蛇形薄膜铂电阻敏感结构减少热应力与热膨胀影响,敏感结构上层设置有氧化铝薄膜热防护层,用于对铂电阻进行防氧化保护,铂电阻分别连接电极并通过电极处引线连接外部电源与电表。

图2 铂电阻薄膜温度传感器芯片结构图

3 芯片设计与仿真

3.1 芯片尺寸设计

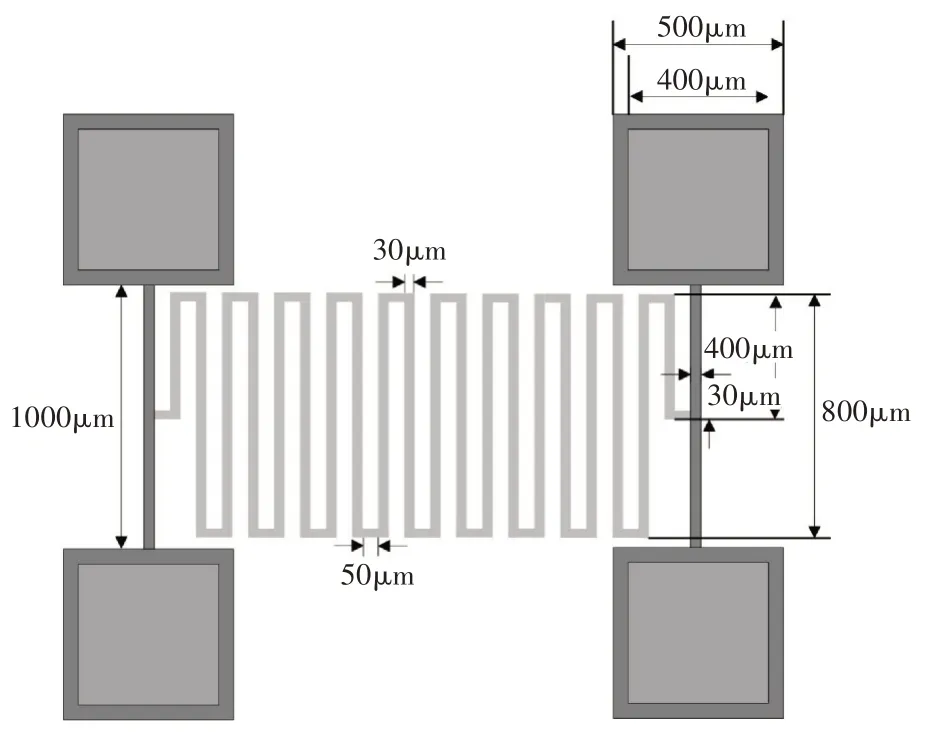

针对铂电阻薄膜温度传感器芯片中铂电阻几何结构与工艺技术考虑,铂电阻与铂电极尺寸设计为图3中宽度,铂电阻厚度为10nm,电极厚度为Cr/Pt:50/300nm,铂电阻在电极下方与电极欧姆接触;铂电阻下层蓝宝石衬底尺寸设计为3mm×3mm×0.25mm;铂电阻上层氧化铝防护层设计为3mm×3mm×200nm;4 个电极尺寸为500μm×500μm×350nm,在电极上方刻蚀掉400nm×400nm×200nm的氧化铝露出铂电极。

图3 铂电阻薄膜温度传感器尺寸设计

3.2 有限元模型建立与网格划分

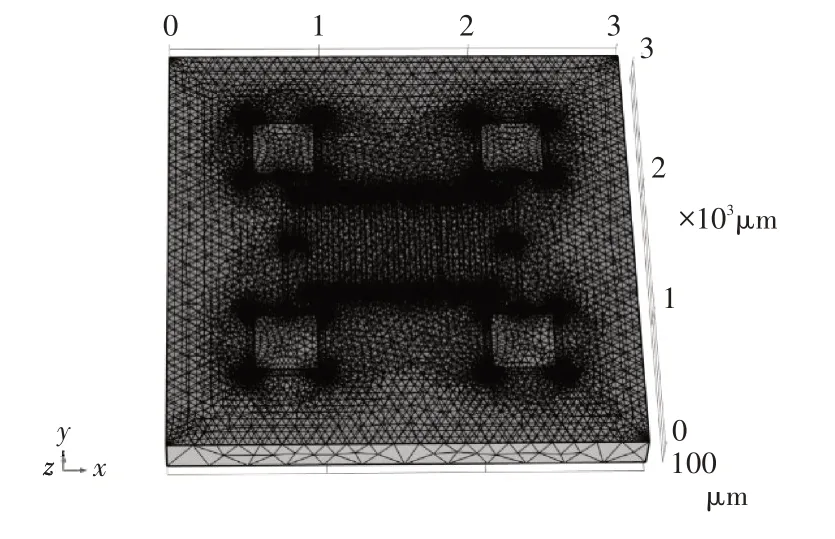

针对上述铂电阻薄膜温度传感器芯片的尺寸设计,建立相应的COMSOL 有限元模型。综合服务器性能与仿真时间,在保证仿真精度的前提下,对上述模型进行可最小化的划分,分为368419 个四面体,8609个边单元,网格划分结果如图4所示。

图4 网格划分

3.3 施加激励仿真

激光热源能量密度高并且可以精确控制,激光从激光器发出在经过调制后聚焦照射在温度传感器感温区域上,使温度传感器产生一个瞬时的温升,达到热激励的效果。激光加热法对于测试瞬间温度变化的温度传感器具有很大的优势,采用调制的激光可以实现在指定温度区间内对温度传感器的理想热激励[14]。因此在COMSOL 软件中模拟激光加热下的动态响应[15]。

对上述建立好的模型结构加载广义向内热通量,瞬态时间步长为0.001s,环境初始温度设置为300K 室温,在其感温面处加载高速脉冲激光,其激光束的热流密度F在柱坐标系下表示为下式:

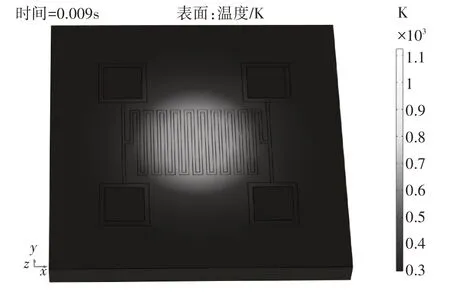

式中,r 为激光光束半径0.5mm,P 为激光功率700W,R为环境辐射率为0.8,激光作用的三维横坐标x0为1.5mm;激光作用的三维纵坐标y0为1.5mm;激光半径内任意一点距离激光作用点中心的距离[16]。得到的温度分布如图5所示。

图5 温度分布图

通过在铂电阻表面中心添加探针得到其响应时间曲线为图6。

图6 响应时间曲线图

通过初步结构仿真,从曲线图6可以看出温度传感器芯片在0.009s 处毫秒级时间内达到最高温度1172K 并逐渐趋于稳定,材料传热性能良好,证明了所设计的铂电阻薄膜温度传感器芯片结构可行性。

4 芯片工艺设计

铂电阻薄膜温度传感器芯片工艺设计。

1)使用丙酮加异丙醇超声清洗的方法对蓝宝石清洗,进行备片。

2)在清洗好的蓝宝石上磁控溅射DE500 机溅射Cr/Pt:50/300nm,金属作底电极,并用丙酮加异丙醇超声清洗。

3)同样采用磁控溅射的方法将铂薄膜溅射到蓝宝石上与电极连接。

4)采用AZ4620 光刻胶与ICP 氧离子体进行刻蚀,对铂薄膜进行图形化处理。

5)选用原子层沉积PEALD 法制备200nm 氧化铝防护层薄膜。

6)采用ICP 氧等离子体刻蚀氧化铝防护层薄膜,将电极裸漏出来。

上述为铂电阻薄膜温度传感器主要步骤展示,图7为上述步骤流程图。

图7 工艺设计流程图

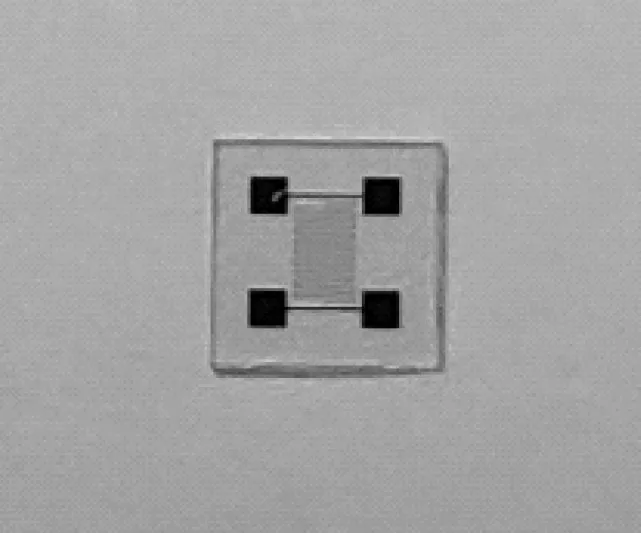

通过工艺及版图设计加工出铂电阻薄膜温度传感器芯片如图8所示。

图8 铂电阻薄膜温度传感器芯片图

5 铂电阻薄膜温度传感器芯片动态测试

动态测试系统由光纤输出半导体激光器、铂电阻薄膜温度传感器、数据采集卡和计算机组成。如图8所示,通过激光脉冲调制模块对RFL-A6000D光纤输出半导体激光器输出激光进行调制[17],将调制激光作用在电压调零后的铂电阻薄膜温度传感器芯片上,通过CBOOK20 型16 通道多功能信号采集系统,对铂电阻薄膜温度传感器电压信号进行放大、采集,在通过计算机对信号进行处理。

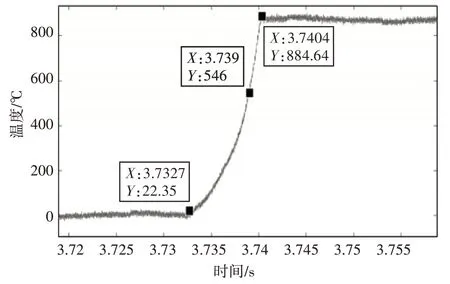

对于热电阻式温度传感器,时间常数是重要的动态参数,反映了温度传感器在动态测量中响应的快慢。时间常数定义为温度传感器在温度阶跃激励下的响应,从起始时刻达到稳定值的63.2%所需的时间[18]。在激光输出为700W 脉冲脉宽在10ms时,将计算机曲线从上升到稳定值的63.2%作为响应所需的时间[18],通过数据处理得出曲线图9。

图9 动态测试图

图10 温度—时间曲线图

实验动态响应时间为6.3ms,结果与仿真相似,验证了设计的正确性。

6 结语

本文制备的铂电阻薄膜温度传感器响应时间在6.3ms,提高了铂电阻的响应速度,提升了铂电阻在高速高温传感器方面的应用,对航空发动机的温度测量具有很好的实际应用价值。