双辊薄带连铸温度场与凝固组织数值模拟研究

2023-05-30鲁素玲李小勇余慧高静娜郑亚旭徐海强冯捷

鲁素玲 李小勇 余慧 高静娜 郑亚旭 徐海强 冯捷

摘 要:為了解决薄带连铸工业生产线调试过程中断带、铸带鼓包等问题,提高薄带连铸凝固组织表面质量,基于ProCAST有限元软件,建立双辊薄带连铸工艺的非稳态模型,对Q195凝固过程的温度场及凝固组织进行模拟,采用单一变量法,研究不同工艺参数,包括浇铸温度、拉坯速度、换热系数及熔池高度对凝固过程温度场与凝固组织的影响规律。结果表明,现有工况条件Q195钢双辊薄带连铸过程中在最优参数为浇铸温度1 590 ℃、拉坯速度为1.0 m/s、换热系数为2 000 W/(m2·K)、熔池高度为188 mm时,能够有效防止鼓包和断带,细化晶粒,提高薄带坯的质量。研究薄带凝固过程中的温度场、凝固组织及应力场的变化规律,对提高带材质量、推动薄带铸轧工艺国产化具有重要意义。

关键词:冶金工程技术其他学科;双辊薄带连铸;温度场;凝固组织;数值模拟

Numerical simulation of temperature field and solidification structure in twin roll strip continuous casting

LU Suling1,2, LI Xiaoyong3, YU Hui4, GAO Jingna2, ZHENG Yaxu1, XU Haiqiang5, FENG Jie1

(1. School of Materials Science and Engineering, Hebei University of Science and Technology, Shijiazhuang, Hebei 050018, China; 2. Hebei Key Laboratory of Materials Near-net Forming Technology, Shijiazhuang, Hebei 050018, China; 3. Technical Center of Shanxi Jinnan Iron and Steel Group Company Limited, Linfen, Shanxi 043400, China; 4. The First Steelmaking Business Department of Jingye Iron and Steel Company Limited, Pingshan, Hebei 050400, China; 5. Technical Research Center of Jingye Iron and Steel Company Limited, Pingshan, Hebei 050400, China)

Abstract:In order to solve the problems of strip break and strip bulging in the commissioning process of thin strip continuous casting industrial production line and improve the solidification structure and surface quality of thin strip continuous casting, an unsteady model of the twin roll strip continuous casting process was established based on the finite element software ProCAST. The temperature field and solidification structure of Q195 solidification process were simulated, and the single variable method was used to study the effects of different process parameters, including casting temperature, drawing speed, heat transfer coefficient and molten pool height, on the temperature field and solidification structure of the solidification process. The results show that the optimal parameters in the twin roll strip continuous casting process of Q195 steel under the existing working conditions are as follows: casting temperature of 1 590 ℃, casting speed of 1.0 m/s, heat transfer coefficient of 2 000 W/(m2·K), and molten pool height of 188 mm, which can effectively prevent strip break and strip bulging, and can achieve the goal of refining grains and improving the quality of thin strip billets. It is of great significance to study the variation of temperature field, solidification structure and stress field in the process of strip solidification for improving the quality of strip and promoting the localization of strip casting and rolling process.

Keywords:other disciplines of metallurgical engineering technology; twin roll strip continuous casting; temperature field; solidification structure; numerical simulation

据统计,2021年中国粗钢产量达到10.328亿t,占全球总量的54%,因此中国是真正意义上的钢铁强国。但不容忽视的是,目前中国钢铁工业仍存在产品低端、质量差、成本高、利润低、同质化等问题。若要显著降低能源消耗、减少碳排放,薄带连铸是一个很好的选择[1-3]。20世纪80年代,国外带钢的双辊薄带连铸连轧技术就引起了广泛关注。在众多相关研究项目中,美国纽柯的Castrip、德国蒂森的 Eurostrip、韩国浦项的Postrip等项目得到了半工业化或工业化的成功应用[4-5]。中国20世纪50年代开始对薄板连铸技术进行深入研究,目前东北大学、上海钢铁研究所、重庆大学等分别开发了双辊铸机[6-7]。

薄带连铸连轧速度快、消失时间短,且熔池温度高、空间小,在楔形布流器的遮挡下难以直观观察。数值模拟技术的使用,有助于直观、深入了解薄带凝固过程中的温度场、凝固组织及应力场的变化规律,对提高薄带坯质量具有重要意义。现阶段针对薄带连铸数值模拟研究分析最多的内容包括不同工艺参数(如浇铸温度、铸轧速度、拉坯速度、传热系数等)对熔池内流场、温度的影响,工艺参数对凝固组织的影响,以及布流系统对凝固的影响等[8-19]。例如:王波等[2]利用Fluent模拟分析楔形布流器对凝固质量(均匀化)的影响;张冬晓等[20]利用CA-FE对高硅电工钢在不同工艺参数下的凝固组织进行了研究;董建宏等[21]利用Fluent研究了不同工艺参数对熔池内流场、温度场的影响;薛然[22]利用CFD和Fluent對硅钢在不同工艺参数和布流系统下的钢水流场、温度场、液面波动及侧板所受冲击进行了研究。这些研究对实际薄带连铸生产具有很好的指导意义,但在给定工况条件下薄带连铸工业生产线调试过程中,对于断带、铸带鼓包原因进行分析和工艺优化需要简单快捷的方法,同时现有研究中,使用ProCAST做薄带连铸模拟分析的比较少,多是应用CA-FE法研究凝固组织。本文针对某企业引进薄带铸轧生产线调试中存在的问题,借助有限元软件ProCAST的mile算法及其关联软件VB,建立双辊工业模型,设置不同参数,通过数值模拟分析各种工艺参数对Q195熔池凝固过程的影响规律,快速确定现有工况条件下Q195钢双辊薄带连铸过程中的最优参数,为提高带材质量、推动薄带铸轧工艺国产化提供技术支持。

1 双辊薄带连铸温度场的非稳态数值模拟

1.1 参数及几何模型

基于全模型的对称性,为便于分析,取全模型的1/4进行模拟;

由于设计的结晶辊为辊套与辊芯的组合式结构,为避免导入ProCast软件后装配与合并带来的修复问题,简化网格划分的复杂程度,进行模拟时无需带着辊芯模拟,给辊套内表面设置水冷条件;

模拟用铸辊材料选择铍铜合金,浇铸钢种选择Q195钢。

几何模型参数:选择辊套与辊芯组合式结晶辊,辊上设有40个进水口,冷却水口截面积为523.1 mm2;布流系统选择2个楔形布流器,每个楔形布流器有13个布流口(1/4模型有7个布流口,简称浇口);结晶辊长度为1 350 mm,直径Φ500 mm,辊缝宽度1.8 mm。

模拟几何模型如图1所示。

1.2 假设条件与边界条件

1.2.1 假设条件

由于实际连铸生产过程中,熔池的凝固与带坯的铸轧涉及传热、流动、凝固等一系列复杂过程,为便于用数字模型描述薄带铸轧过程,要对模型进行简化。假设条件如下:

1)熔池内钢液假设为均质、不可压缩的牛顿流体;

2)忽略布流器布流对液面波动的影响及钢液沿结晶辊长度方向上的流动;

3)忽略带坯的收缩及铸辊的热变形;

4)忽略结晶辊与液芯间的辐射换热。

1.2.2 边界条件

1)入口边界:7个浇口温度设为浇铸温度,并施加一个大气压;根据拉坯速度及带坯截面面积与浇口面积的比值计算浇铸速度;

2)对称边界:取1/4的液芯及铸辊模型,设置2个对称面;

3)移动壁面:结晶辊初始温度设为25 ℃,辊面采用均一对流换热系数,为保证传到结晶辊的热量及时散出,在辊套内表面设置水冷;

4)熔池表面:忽略熔池上表面的传热,上表面设定为稳定界面,即低于浇铸温度10 ℃;

5)出口边界:出口处速度均匀且等于拉坯速度,传热情况设为空冷。

另外根据非稳态mile算法进行设置,在带材与液芯的接触面设置叠加网格,如图2所示。

1.3 温度场模拟及结果

浇铸温度1 590 ℃,拉坯速度0.75 m/s,辊面换热系数3 000 W/(m2·K),熔池高度200 mm。为了获得更长时间段上的温度场结果,首先进行一次非稳态模拟,再将一次模拟中板材不再延长时的液芯底部的最低温度设置为板材二次模拟初始温度,并将液芯温度场调入重新模拟。Q195的液相线温度为1 531.9 ℃,固相线温度为1 516.8 ℃,调整温度标尺,二次模拟铸坯温度场结果如图3所示。

从图3 a)可以看出,高温的熔融金属液进入熔池区域后,随着轧辊转动和重力作用,顺着辊子的表面向辊缝流动。由于铸轧辊冷却水的持续冷却作用,靠近铸轧辊表面的熔融金属液温度会快速下降,与熔池心部形成垂直于辊子表面的低温薄层。距离辊面最近的熔融金属液温度降到固相线以下,形成了一层薄坯壳,坯壳在进一步冷却和铸轧运动的作用下,向中心靠近并交汇形成Kiss点。随后完全固化的板坯在两侧轧辊的轧制力作用下啮合在一起并轧制变形同时被推出辊缝得到板坯,长度不断增加且温度进一步冷却。

图3 b)为沿轴线方向(即熔池长度方向)在不同位置的温度场云图,对比10组温度场切片云图可以发现,沿熔池长度方向,不同位置的温度场分布规律基本相同,但整个铸坯在不同纵向截面位置上的温度场分布存在差异,尤其是出钢孔的存在,对其附近的温度场影响较大,对应出钢孔位置的钢液低温层厚度明显减小。

1.4 温度场与凝固组织的耦合模型模拟及结果

形核参数见表1。

基于沿结晶辊长度方向的凝固情况及组织相似,为简化计算,便于分析,取一块厚为1 mm的薄片区域作为模拟对象。由于下面带坯在出辊处已经凝固,组织基本不再改变,因此模拟区域如图4所示。在Visual Viewer模块,温度模拟结果Kiss点高度如图5所示,CAFE模型模拟出的熔池凝固组织如图6所示,图6中晶粒的颜色不同代表晶粒的取向不同。结合双辊薄带连铸生产的工艺原理和固相率凝固结果,两侧弯月面先凝固,但由于钢水的不断注入,两侧凝固的只有薄薄一层。由于靠近辊面处冷速大,因而形成表面急冷等轴晶层;向内在辊面法线方向,温度梯度最大,因此在该方向上晶粒的生长速率最大,晶粒在该方向上生长为柱状晶。此外,随着高度下降,柱状晶长度不断增加,直到Kiss点,柱状晶长度达到最大。在Kiss点后,由于两侧铸轧辊的轧制作用,晶粒因变形由柱状晶转变为近似等轴晶。但由于模拟软件的限制,Kiss点后晶粒虽然也是等轴晶,但并不是由轧制引起的晶粒变化,而是因结晶辊表面与中心截面间距缩小,导致柱状晶生长空间受限,造成枝晶半径细化。因此Kiss点后等轴晶情况只可作为参考,研究工艺参数对晶粒尺寸影响,主要观察和测量Kiss点的位置。

2 工艺参数对温度场和凝固组织的影响

2.1 工艺参数对温度场的影响

熔池温度场的变化受多个因素的影响,结合设置的边界条件,选取浇铸温度、拉坯速度、辊面换热系数及熔池高度4个主要影响因素作为研究对象。

2.1.1 浇铸温度对温度场及Kiss点位置的影响

为保证对影響规律研究的准确性,设置5组不同的浇铸温度进行模拟分析,分别为1 550,1 570,1 590,1 610,1 630 ℃。控制变量如下:拉坯速度为0.75 m/s,换热系数为3 000 W/(m2·K),熔池高度为200 mm。

1)浇铸温度对温度场的影响

为便于观察,将结晶辊设为透明,选取轴线坯壳最薄的第四出钢口截取剖面,结果如图7所示。对比发现,浇注温度对温度场的分布起着决定性作用。通过测量发现:温度为1 550 ℃时,非红色层厚1.75 mm;1 570 ℃时,非红色层厚1.06 mm;1 590 ℃时,非红色层厚0.79 mm;1 610 ℃时,非红色层厚0.63 mm;1 630 ℃时,非红色层厚0.49 mm。也就是说,随着浇注温度的升高,熔池中间红色的部分越多,与辊面接触的低温区域越少。这是因为,在相同水冷换热条件下,浇铸温度越高,熔池热量越高,相对冷却效果减弱。由此推测,当浇铸温度高到一定程度时,紫色区域越来越少,甚至在辊缝处无法全部凝固,易出现“漏钢”和铸带鼓包现象。

2)浇铸温度对Kiss点的影响

为更好、更直观地说明浇铸温度对凝固情况的影响,并分析断带和鼓包的原因,需要测量固相率模拟结果中Kiss点的高度,结果如图8所示。

由图8可知,随着浇铸温度的升高,Kiss高度逐渐下降。这是因为,随着浇铸温度的提高,浇铸过程会带来更多热量,导致2个弯月面处的凝固坯壳厚度下降,进而使其“焊合”位置降低。浇铸温度为1 570~1 630 ℃时,Kiss点位置高度较低,容易漏钢或鼓包;浇铸温度为1 550 ℃与1 570 ℃时的Kiss点较高,需要的轧制力增大,容易出现卡带或断带现象;浇铸温度为1 590~1 610 ℃时,Kiss点位置较为合理。

2.1.2 其他工艺参数对Kiss点位置的影响

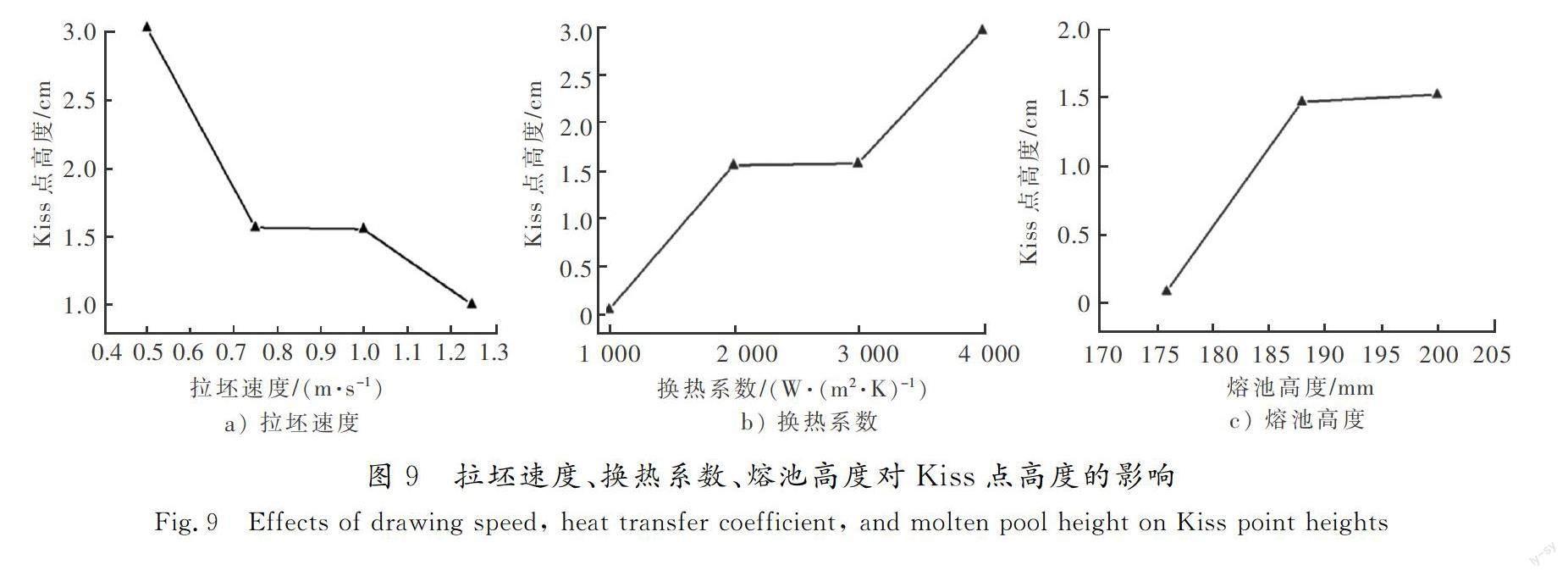

由于熔池中绝大部分温度高于液相线温度,场中为红色区域,温度变化不明显,因此拉坯速度、换热系数和熔池高度的影响均采用Kiss点高度进行表征。浇铸温度为1 590 ℃、换热系数为3 000 W/(m2·K)、熔池高度为200 mm、拉坯速度为0.5,0.75,1.0,1.25 m/s时Kiss高度变化如图9 a)所示。

由图9 a)可知,随着拉坯速度的增大,Kiss点逐渐下降,0.5 m/s的拉坯速度下,Kiss点的位置过高,容易发生卡带或断带现象;1.25 m/s时Kiss点过低,容易“漏钢”或鼓包;0.75 m/s和1.0 m/s拉坯速度下的Kiss点位置较为合理,且相差不大。因此,从提高生产能力的角度考虑,选择1.0 m/s为最优拉坯速度。

为了分析辊面换热对凝固温度的影响,在浇铸温度为1 590 ℃、拉坯速度为1.0 m/s、熔池高度为200 mm时,设置4组不同的换热系数:1 000,2 000,3 000,4 000 W/(m2·K)。由图9 b)可以看出,换热系数为1 000 W/(m2·K)时,Kiss点的高度过低,“漏钢”的风险很大;换热系数提高到2 000 W/(m2·K)后,Kiss点的位置明显提高,但换热系数为4 000 W/(m2·K)时,Kiss点的位置却过高。这是因为,换热系数增大,过冷度升高,弯月面两侧的凝固坯壳变厚,导致“焊合”点升高。在2 000 W/(m2·K)和3 000 W/(m2·K)的换热系数下,Kiss点的位置相近,为避免多余的损耗,选择2 000 W/(m2·K)为最优换热系数。

熔池高度对实际双辊薄带连铸过程的影响很大,且是一个容易控制的工艺参数。本研究设置176,188,200 mm共3组不同熔池高度。浇铸温度为1 590 ℃、拉坯速度为1.0 m/s、换热系数为2 000 W/(m2·K)时,Kiss高度變化如图9 c)所示。由图9 c)可知,随着熔池高度的增大,钢液与辊面接触长度和时间增加,同时浇铸的高温金属液对熔池影响降低,熔池凝固终点的位置(即Kiss点)逐渐升高。同样,176 mm的熔池高度下,Kiss点的位置过低,容易发生“漏钢”现象;188 mm和200 mm熔池高度下的Kiss点位置合理,且相差不大。综合考虑,选择188 mm为最优熔池高度。

2.2 工艺参数对凝固组织的影响

2.2.1 浇铸温度对凝固组织的影响

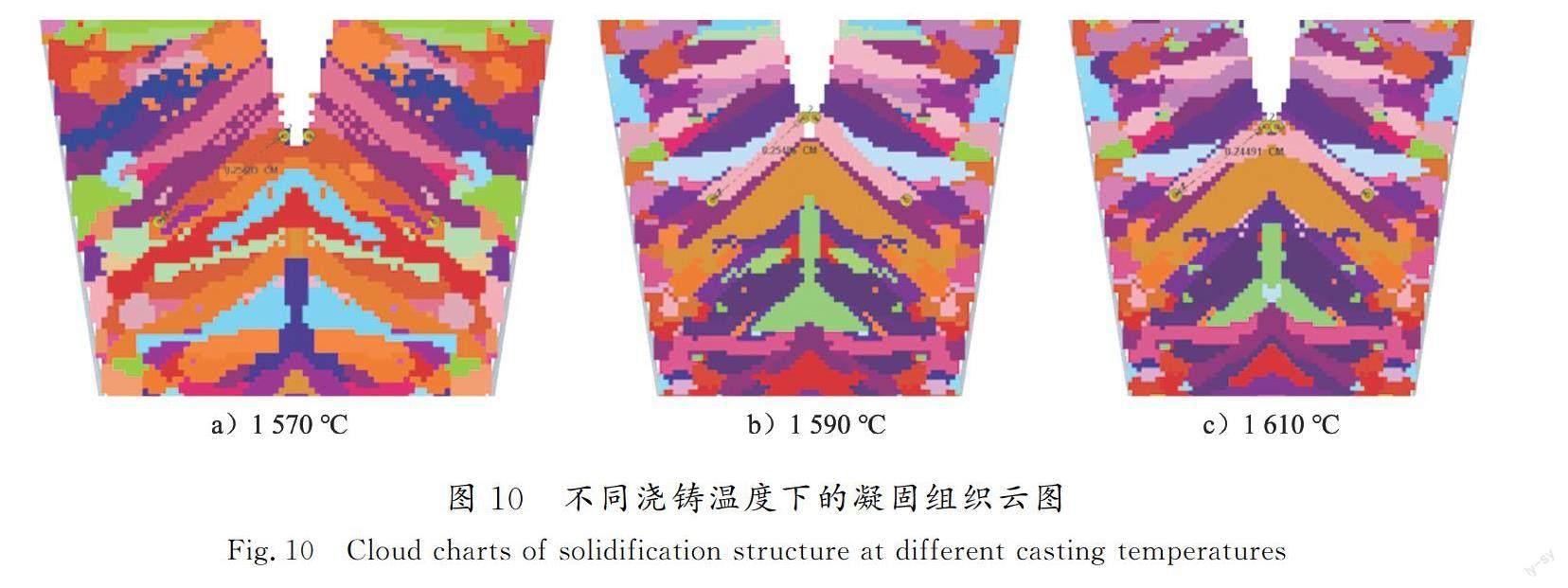

浇铸温度对凝固组织及其晶粒生长状态有重要影响,基于CA-FE模型,研究不同浇铸温度对凝固组织的影响。设置1 570,1 590,1 610 ℃共3组浇铸温度,拉坯速度为1.0 m/s,换热系数为2 000 W/(m2·K),熔池高度为200 mm,冷却时间为1 s。

不同浇铸温度下熔池区的凝固组织形貌如图10所示,经测量Kiss点处柱状晶长度分别为0.257 35,0.254 23和0.245 03 cm。分析模拟结果可知,随着浇铸温度的升高,熔池中凝固组织的柱状晶长度减小。这是由于浇铸温度提高,结晶辊产生的过冷度相对降低,导致熔池中弯月面处的形核率降低,如此便扩大了等轴晶的生长空间,使晶粒粗化,尺寸增加。结合上述Kiss点随浇铸温度的变化规律,对柱状晶“变短”的原因解释为:结晶辊表面与Kiss点间距缩小,导致柱状晶生长空间受限,故枝晶半径细化。综合两方面因素,可得出结论:在实际生产过程中,可通过提高浇铸温度减小柱状晶长度,使组织晶粒细化,提高薄带坯性能。但结合温度场的分析可知,浇铸温度也不易过高,过高可能会出现“漏钢”风险。

2.2.2 拉坯速度对凝固组织的影响

设置0.5,0.75,1.0 m/s共3组不同的拉坯速度,浇铸温度为1 590 ℃,换热系数为2 000 W/(m2·K),熔池高度为200 mm,冷却时间为2.5 s。

组织形貌如图11所示,柱状晶长度分别为0.461 59,0.439 96和0.252 64 cm。由图11可以看出,随着拉坯速度的提高﹐熔池中溶液与结晶辊辊面的接触时间变短,冷却时间不足,两侧坯壳厚度降低,Kiss点高度下降,柱状晶晶粒尺寸减小,晶粒得到细化。具体来说,由于拉坯速度的提高,熔池中钢液的流动速度增大,动量增加,产生多余的冲击流动,如此便会把两侧弯月面上形成的晶核冲入熔池中,成为自由晶体的核心,不易形成凝固坯壳。另一方面,随着拉坯速度的增大,柱状晶的生长时间缩短,即柱状晶粗大,过早转化为等轴晶,使得柱状晶的比重降低,等轴晶的比重增加。此外,随着拉坯速度的增大,会得到更细小的晶粒。这是因为,随着拉坯速度的增大,对流强度增大,晶粒增殖效果变强,细化作用也更为明显。

2.2.3 换热系数对凝固组织的影响

双辊薄带连铸中,熔池中凝固组织的散热主要来源于结晶辊与钢液的界面换热,而已出辊的薄带坯的散热主要来源于环境的空冷,但此时的薄带坯已完全凝固,换热对此部分的凝固组织影响不大,故只研究换热系数对熔池中凝固组织的影响。换热程度决定了结晶辊前沿的过冷度,影响着晶粒的形核与长大的过程。

金属液与结晶辊表面的换热系数不仅与实际接触面积以及两者之间的距离有关,还与结晶辊表面的粗糙度、过热度、接触载荷等因素有关。参照文献[15]设置不同的换热系数为

2 000,3 000,4 000 W/(m2·K),浇铸温度为1 590 ℃,拉坯速度为1.0 m/s,熔池高度为200 mm,冷却时间为2.5 s。结果如图12所示,经测量,柱状晶长度分别为0.252 64,0.414 80,0.553 57 cm。

从图12可以看出,辊面换热系数的增大使之对熔池的冷却强度增强,即过冷度提高,形核率增大,Kiss点位置变高,此时,柱状晶有足够的空间去长大延伸,枝晶粗化。当弯月面的界面换热系数较小时,Kiss点的位置较低,抑制了柱状晶的生长空间,使长度减小,实现晶粒细化。因此,调整选择合适结晶辊的界面换热系数可提高薄带的性能。但在实际生产中,通过改变换热系数的方法控制薄带质量较难实现,一般可通过改变浇铸温度、拉坯速度及熔池高度来控制薄带质量。

3 结 语

本文针对某企业引进的薄带铸轧生产线,采用ProCAST软件的mile算法建立了非稳态模型,模拟不同时刻熔池及板坯的温度变化,分析了调试中出现断带和铸带鼓包等原因,并通过控制变量法,对不同工艺参数进行分析,获得了所研究工艺装备下的最优工艺参数,主要结论如下。

1)提高浇铸温度、拉坯速度,降低辊面换热系数和熔池高度,均易造成凝固坯壳变薄、“焊合”位置降低、柱状晶长度缩短等问题,增大了“漏钢”和铸带鼓包的风险。

2)增加熔池高度、辊面换热系数,降低浇铸温度和拉坯速度,易引起坯壳厚度和柱状晶长度的增加,“焊合”位置提高,轧制变形增大,进而会增大卡带、断带等风险。

3)Q195钢双辊薄带连铸过程中的最优参数如下:浇铸温度为1 590 ℃,拉坯速度为1.0 m/s,换热系数为2 000 W/(m2·K),熔池高度为188 mm。

在最优参数下,Q195钢双辊薄带连铸过程能够有效防止鼓包和断带,且能达到细化晶粒和提高薄带坯质量的目的。但本研究在流场分析、自由液面波动、侧封板冲击作用和铸轧辊对薄带轧制变形等方面的探讨还欠深入,对模型还需进行不断改进。

参考文献/References:

[1] 潘秀兰,李震,王艳红,等.近终形连铸技术的最新进展[J].冶金信息导刊,2007(2):5-9.

PAN Xiulan,LI Zhen,WANG Yanhong,et al.Latest progress of near net shape continuous casting technology[J].Metallurgical Information Review,2007(2):5-9.

[2] 王波,张捷宇,樊俊飞,等.双辊薄带连铸过程数值模拟[J].特种铸造及有色合金,2007,27(3):204-206.

WANG Bo,ZHANG Jieyu,FAN Junfei,et al.Numerical simulation of twin-roll strip continuous casting[J].Special Casting & Nonferrous Alloys,2007,27(3):204-206.

[3] JAVAID A,CZERWINSKI F.Progress in twin roll casting of magnesium alloys:A review[J].Journal of Magnesium and Alloys,2021,9(2):362-391.

[4] 蔡常青.雙辊薄带连铸连轧技术的现状与展望[J].福建冶金,2022,51(1):50-54.

CAI Changqing.Present situation and prospect of twin-roll strip continuous casting and rolling technology[J].Fujian Metallurgy,2022,51(1):50-54.

[5] 王定武.以普通碳素钢为突破口Castrip薄带连铸取得重大进展[J].冶金管理,2007(1):52-54.

WANG Dingwu.Significant progress made in Castrip thin strip continuous casting using ordinary carbon steel as a breakthrough point[J].China Steel Focus,2007(1):52-54.

[6] 刘刚,蒋恩.双辊薄带连铸结晶辊辊面函数分析[J].一重技术,2021(4):1-2.

LIU Gang,JIANG En.Functional analysis on casting roll surface for twin-roll strip casting technique[J].CFHI Technology,2021(4):1-2.

[7] 方园,张健.双辊薄带连铸连轧技术的发展现状及未来[J].宝钢技术,2018(4):2-6.

FANG Yuan,ZHANG Jian.Development status and future of twin roll strip casting & rolling[J].Baosteel Technology,2018(4):2-6.

[8] CHEN Shoudong,CHEN Jingchao.Micromodel of simulation on twin-roll continuous casting thin strip solidification structure[J].Rare Metal Materials and Engineering,2013,42(1):14-18.

[9] 潘丽萍,李宝宽,贺铸.双辊薄带连铸工艺凝固区的数值模拟[J].钢铁研究,2014,42(5):14-18.

PAN Liping,LI Baokuan,HE Zhu.Numerical simulation of solidification zone in twin-roll thin strip continuous casting process[J].Research on Iron and Steel,2014,42(5):14-18.

[10]CHEN Shoudong,CHEN Jingchao,YU Jie,et al.Simulation of microstructures in solidification of aluminum twin-roll continuous casting[J].Procedia Engineering,2012,31:509-514.

[11]蒋恩,刘刚.双辊薄带连铸铸辊水冷系统数值模拟[J].一重技术,2020(1):1-4.

JIANG En,LIU Gang.Numerical simulation to water cooling system of casting rolls in twin roll strip casters[J].CFHI Technology,2020(1):1-4.

[12]徐益龙,孙济鹏,潘湾萍,等.低碳钢薄带双辊连铸凝固过程的数值模拟[J].上海金属,2020,42(2):91-97.

XU Yilong,SUN Jipeng,PAN Wanping,et al.Numerical simulation of solidification process of low-carbon steel thin-strip in twin-roll continuous casting[J].Shanghai Metals,2020,42(2):91-97.

[13]WANG Wanlin, LU Cheng, ZHOU Lejun, et al. Research methods and influencing factors of interfacial heat transfer during sub-rapid solidification process of strip casting[J]. Journal of Iron and Steel Research International, 2022, 29(1):3-16.

[14]PAN Liping, HE Zhu, LI Baokuan, et al. Temperature distribution and thermal deformation of the crystallization roller based on the direct thermal-structural coupling method[J]. JOM, 2017, 69: 604-610.

[15]徐棚棚.双辊薄带连铸界面换热系数分布规律研究[D].淄博:山东理工大学,2016.

XU Pengpeng.Distribution Research on Twin-roll Strip Casting Interface Heat Transfer Coefficient[D].Zibo:Shandong University of Technology,2016.

[16]俞晟,余建波,任忠鳴.稀土金属钆在双辊薄带连铸过程中流动、传热和凝固行为的数学模拟[J].上海金属,2022,44(2):77-83.

YU Sheng,YU Jianbo,REN Zhongming.Mathematical simulation of fluid flow,heat transfer,and solidification behaviors of rare-earth metal gadolinium during continuous casting of twin-roll strip[J].Shanghai Metals,2022,44(2):77-83.

[17]XU Mianguang, ZHU Miaoyong. Numerical simulation of the fluid flow, heat transfer, and solidification during the twin-roll continuous casting of steel and aluminum[J]. Metallurgical & Materials Transactions B, 2016, 47:740-748.

[18]LUO Jie, ZHU Mingmei, PENG Sikun, et al. Numerical simulation of flow distribution system in molten pool of twin roll strip[C]//TMS 2022 151st Annual Meeting & Exhibition Supplemental Proceedings. Cham: Springer International Publishing, 2022:1302-1311.

[19]LIU C Y, ZHANG Y X, ZHANG C Y, et al. Thermal, magnetic and mechanical behavior of large-sized Fe-based amorphous alloy ribbons by twin-roll strip casting[J]. Intermetallics, 2021, 132.DOI:10.1016/j.intermet.2021.107144.

[20]张冬晓,常庆明,潘成刚,等.双辊薄带铸轧凝固组织数值模拟[J].特种铸造及有色合金,2015,35(6):585-589.

ZHANG Dongxiao,CHANG Qingming,PAN Chenggang,et al.Numerical modeling of solidification structure of twin-roll casting-rolling thin strip[J].Special Casting & Nonferrous Alloys,2015,35(6):585-589.

[21]董建宏,王楠,陈敏,等.双辊薄带铸轧熔池内流场和温度场数值模拟[J].过程工程学报,2014,14(2):211-216.

DONG Jianhong,WANG Nan,CHEN Min,et al.Coupled numerical simulation on the flow and temperature fields of molten steel pool in a twin-roll strip caster[J].The Chinese Journal of Process Engineering,2014,14(2):211-216.

[22]薛然.硅钢薄带双辊铸轧过程的数值模拟研究[D].大连:大连理工大学,2016.

XUE Ran.Numerical Simulation Study on the Twin-roll Casting Process of Silicon Steel Strip[D].Dalian:Dalian University of Techno-logy,2016.