恒温差型热式气体质量流量变送器的设计

2023-05-29张红喜康健

张红喜 康健

(湖北大峪口化工有限责任公司 湖北省钟祥市 431910)

目前,热式质量流量计已广泛应用于工业生产和社会生活中,用于测量气体的质量流量。典型应用包括对天然气和压缩空气的测量和计量以用于能源利用和成本核算、对电厂空气质量流量的测量以用于提高锅炉燃烧的效率、对工业生产中的气体质量流量测量以进行工业生产。

但目前国内在建以及投运的工业项目中,所采用的热式质量流量计均为进口产品,由国外厂商垄断供货。从产品采购、调试使用和维护角度考虑,国外厂家产品成本高,供货周期长,且受国际政治形势波动影响较大,容易遭受“卡脖子”问题。因此,有必要开展热式质量流量计自主化研制,研发出一款热式质量流量计产品,彻底打破国外厂商的垄断,提升国内研制热扩散式质量流量计的技术能力,解决热扩散式质量流量计的国产化问题。

1 恒温差型热式气体质量流量计工作原理

热扩散式质量流量计是建立在金氏定律的基础上,它的传感器包在不锈钢钢套内,插在管道的中部,传感器测流体温度,称测温探头,另一传感器用于加热,叫做测速探头。当流体的流速趋于稳定,流体流动带出热量等于电路供给加热热量达到热平衡,根据加热功率或者探头间温差随质量流量的变化规律,则可以计算质量流量。

1.1 热扩散原理

有源探头置于管道时,当流速趋于稳定后,气体流动从探头带走的热和加热功率所供给的热之间构成了一种平衡,这时,探头温度已无变化。把加热元件,管壁及流体视为一体系,由热力学原理得知,这时的热传递以对流换热为主、传导散热与辐射传热的3 种表现方式是:

式中,H 是探头的加热功率,Qc、Qk、Qf 单独是对流换热、传导散热及辐射传热所损耗的热。

对流换热即流体在加热探头前进行热量交换,它由强迫对流换热和自然对流换热组成,且二者共存,但存在强弱差异。强迫对流换热是有源器件换热过程中的首要因素,自然对流换热只有当气体速度很低或静止时,才有作用,反映到热式质量流量计上,就是仪表出现零点,小流速测量值不够稳定。对流换热损失热量Qc 是:

式子中,h 是对流换热系数;A 是换热表面积。传感器是圆柱体时,有A=πld,l,d 是探头长度与直径;Tw,Tc 是加热传感器表面温度与流体温度。

传导散热就是加热元件和传感器基座因为有温差而散热,使内部分子运动把热从高温加热元件转移至低温传感器基座,热式质量流量计传感器内传导散热损失热量Qk:

式中λ 与δ 分别表示基板导热系数与导热面厚度,对于加热元件和基座之间的温度差,将其记为。在热式质量流量计传感器设计和制造中,为使测量更加准确,多数都要采取措施,阻隔热量传递,减少传导散热过程中散失的热量。

辐射传热就是温度高的部件通过发射电磁波方式进行热量传递,辐射传热中热量Qf 的公式如下:

式子k 是物体发射率和辐射常数之和。就热式质量流量计的设计而言,由于加热探头与被测气体之间的温差一般不超过50°C,因此,辐射传热过程中损耗的热可忽略。所以被测探头热耗散以强迫对流换热为主,H=Qc。用电路加热元件则具有,由热平衡原理得知:

由式子(5)可知,热平衡关系式中对流换热系数h 是未知的,并且不包括被测流体的速度,对此,引入努塞尔数Nu、雷诺数Re和普朗特数Pr:

其中,λf是待测气体热导率,cp是气体的定压比和热容量,ρ为气体密度,η为动力粘度,v为气体流速。努塞尔数Nu和对流换热系数h 有关,雷诺数Re随流速的变化而变化,普朗特数Pr和物性参数有关。因此通过构造努塞尔数Nu和普朗特数Pr、雷诺数Re之间的关系表达式,则可以求出对流换热系数和气体流速、物性参数之间关系。所以,用式(6)把式(5)变成了:

式中Ak 和Bk 为某一物性参数的常量。克拉曼斯等式的具体化(8),给出了对流换热方程(9),且应用广泛。

则式(7)可转换为:

式子中U 是被测流体质量流量,S 是管道的横截面积。由式(10)导出,则加热元件对流换热过程可采用式(11)描述:

式中,A,B 为被测气体温度和压力组分,传感器探头尺寸为其他参数,对于一个具体的传感器,在待测气体的物性参数恒定的情况下,A、B 可看作常数。指数n 只在特定条件下是恒定的,气体的温度,物性参数和其他参数有很大变化时,其数值亦随之变化。且当待测流体流速大于比时,传感器通过自然对流而散失的热量,则不能忽略,这时由式(11)所述热平衡关系计算流速,就有很大误差。

1.2 恒温差测量原理

由式(11)可知,如果待测气体物性参数不变,那么,被测流体质量流量就是被测探头加热功率,即探头之间温差单值函数。所以,如果加热功率或者温差维持恒定,进而可建立质量流量和温差或者加热功率的函数关系式,它的函数关系如(12)式中:

如果待测气体物性参数不变,那么,被测流体质量流量就是被测探头加热功率,即探头之间温差单值函数。所以,如果加热功率或者温差维持恒定,进而可建立质量流量和温差或者加热功率的函数关系式,如果维持它的恒温差恒定,那么,质量流量就是测速探头的加热电流单值函数,通过测试测速探头加热电流值,再计算被测气体质量流量,也就是恒温差原理。

2 系统硬件电路设计

2.1 单片机最小系统

本文的单片机选择STM32 单片机,其是意大利的意法半导体公司推出的新一代功耗低,速度快,抗干扰能力强的单片机。本文的系统时钟为1kHz,外置晶振8MHz,电容为10pF,晶振源与单片机的OSC-IN、OSC-OUT 相连,并尽可能靠近,这样能够最大程度的避免电磁干扰,保证时钟稳定。下方加入低通滤波电路,使STM32 工作更加稳定。

2.2 LCD液晶显示屏电路

本次设计采用的是LCD1602 显示方式,由于常规LCD1602 一般是以并行方式和单片机进行通讯,这将使对于单片机来说本来就比较紧的引脚资源变得更紧,所以,本论文使用PCF8574 作为驱动,PCF8574 为COMS 扩展I2C 并行口电路,采用I2C 总线实现不同IC 或者模块间双线通信。这两条线路中的一条是串行数据线(SDA),另一种是串行时钟线(SCL)。在连接到设备的输出级,两线均须接拉电阻。数据的传输只能在总线闲置的情况下进行。从而仅需占用2 个单片机引脚,即可达到控制LCD1602。

2.3 加热电路

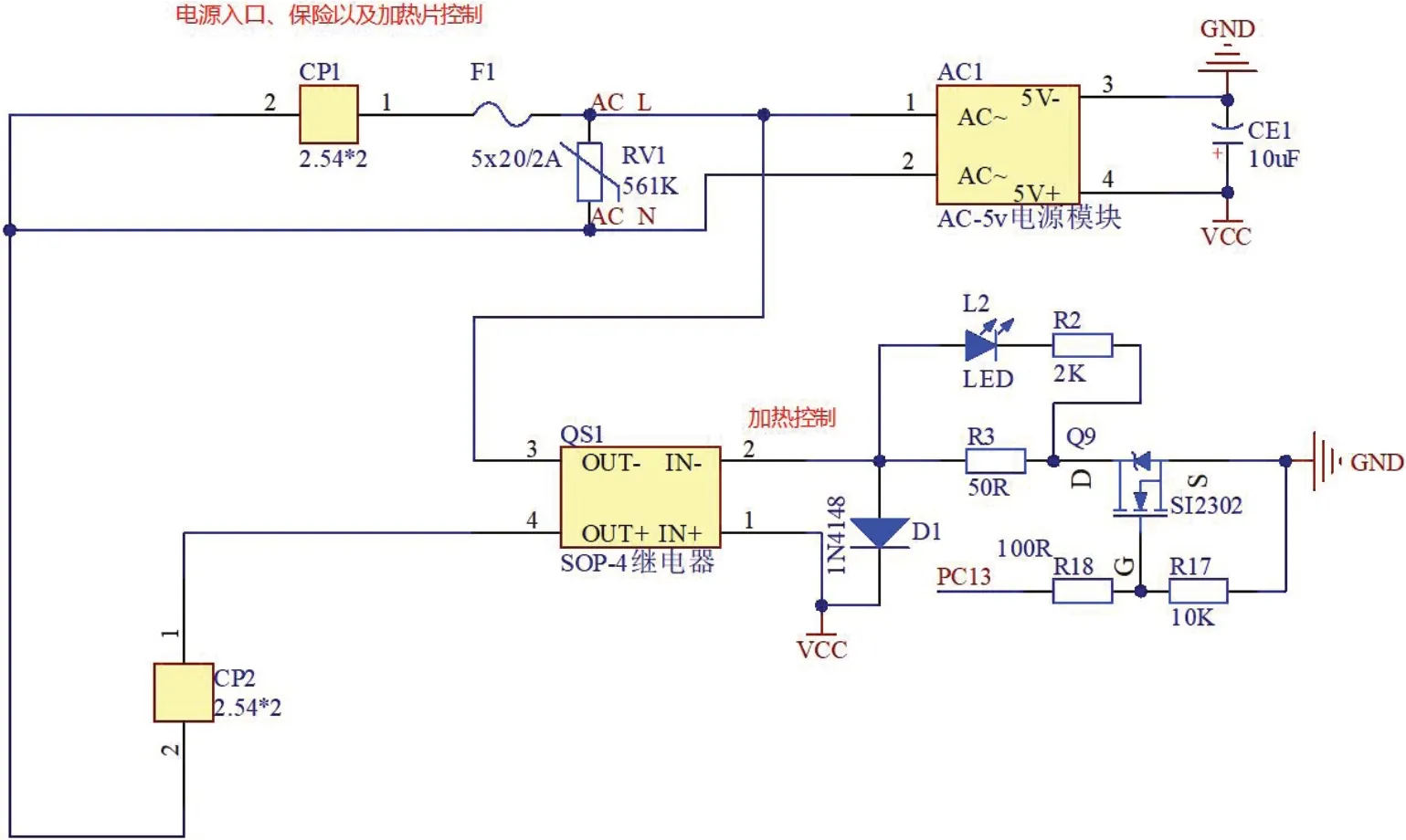

当系统需要开启加热电路对被试气体进行加热时,需要发出启动加热电路的开启信号,其电路如图1 所示。

图1:加热电路

2.4 键盘输入电路

对于电路中的键盘设置,为了用户在使用时的简单便捷,所以添加了手动控制的功能。为了方便进行不同的功能,所以设置了“加热器手动开关”、“设定值+”、“设定值-”三个功能按钮,可以人为地对系统进行控制,三个按键分别与PA8-PA10 引脚相连,另外一个并未设置具体功能。

2.5 RTD测量电路

首先,为了保证精度,使用ref200 恒流源芯片,保证其输出电流恒定,该电路产生的电流与参考电压源的数值成正比,参考电源还可以作为模/数转换器的参考电源,此外,三线热电阻的输入接入运算放大器VIN+、VIN-,信号放大后,接入单片机PA6 引脚,运放使用INA326。

2.6 温度检测电路

本设计中,需要冷端温度进行精确测量,所以需要设计温度检测电路,根据上一章的设备选型,采用温度传感器DS18B20 进行温度测量。其在日常使用的温度范围(20-50℃)内的工作精度较高。

这里,引脚2 是与微控制器引脚PB15 交换数据以传输扫描获得的温度信息的数据传输引脚。引脚2 确保温度数据快速可靠地传输到微控制器。

3 软件设计

3.1 主程序流程及相关说明

基于单片机的气体质量流量变送器的主程序采用面向过程的设计方法,使用C 语言进行程序设计,首先进行了系统的初始化,将各个寄存器进行参数设置与参数预设,接着调用采集函数,将系统当前的工作模式显示在屏幕上,等待按键的按下,当KEY1 摁下后,将会手动启动加热电路,通过KEY2、KEY3 能够实现对报警值调整。

3.2 液晶显示流程

本设计中需要使用LCD 液晶显示屏显示温度与气体质量,在开始数据显示前,需要进行初始化,之后,检测该芯片是否处于忙的状态,即其BF 引脚是否为0,若芯片不忙,则在获得其RAM 地址后可以向该地址写入数据,此外,需要注意,LCD1602 内部的字符库使用的ASC Ⅱ码,所以,只能显示英文和数字字符。

3.3 键盘输入子程序

键盘输入模块的作用在于能够让用户能够对系统的功能进行调整,在硬件上设置了3 个按钮,其中“手动启动加热”按钮对应的软件程序并不复杂,直接将其对应引脚设置为中断模式,即该按钮按下后,软件程序上认为系统进入“对应功能”程序,在该中断服务子程序中,可以进行手动启动加热或手动停止加热。

此外,按键电路还需要实现报警值设定功能,按键值设定为全局变量,即在整个软件流程中,不会因为程序运行而导致保存该变量的空间被释放,变量值被修改。进入控制流程后,如果按下“key2”按钮,则输入一个低电平,此时,程序将全局变量A 数值+1,同理,如果按下“key3”按钮,则输入一个低电平,此时,程序将全局变量B 数值+1,与此同时,LCD 液晶显示屏都会实时实现数值变化。

4 测试结果与分析

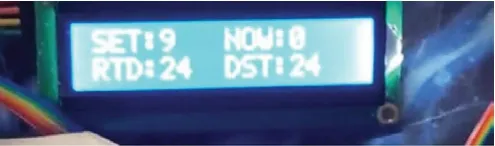

系统上电后,LCD 液晶显示器显示如图2 所示。其中SET 为设定值,NOW 为当前值,RTD 为热电阻温度值,DST 为DS18B20 当前的温度值。其显示值为当前值。

图2:系统上电后的初始化图

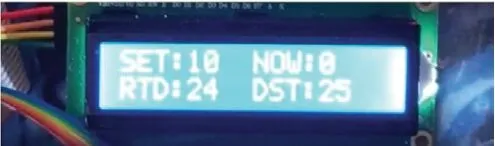

可以通过按键“+”、“-”调节设定值的示数,如图3 所示,将设定值调为10。

图3:调节设定值

将热电偶放在加热器后边,加热器启动后,加热器温度上升,此时,使用电扇吹风,让空气流过加热器,再经过热电偶,从而可以得到当前的气体流量,实物测试结果如图4 所示。实测的气体流量为13,RTD 与DST 存在温度差也为13。

图4:气体流量检测

5 结论

整个基于单片机的气体质量流量变送器利用单片机作为控制核心,从软硬件两方面展开论述,其中硬件部分主要单片机最小系统、加热电路、按键电路、温度检测电路、液晶显示电路等组成。软件部分通过C 语言,采用模块化的设计方式,实现了继电器输出与控制,并能够通过LCD 液晶显示屏,输出此时环境内的温度以及气体流量值,最后进行各个模块的调试,使得整个系统,能够进行正常运行。本文的模块化设计理念使设计更简单、更轻、更清晰。