基于ANSYS的压缩式垃圾车推铲机构仿真分析

2023-05-26杨斌

摘要:基于ANSYS软件,对后装压缩式垃圾车的推铲进行动静力学研究。通过计算确定危险状态,对相应的位移、应力、疲劳因数以及不同阶频率的云图进行分析,提出相应的改进思路。结果显示:改进后推铲强度和刚度得到改善,振型和发生位置得到有效控制和转移,提高了推铲的动力学特性。

关键词:后装压缩式垃圾车;有限元;静力学;振型

中图分类号:U463 收稿日期:2023-04-12

DOI:10.19999/j.cnki.1004-0226.2023.05.010

1 前言

后装压缩式垃圾车主要由底盘、厢体、填充器、上料机构等组成,通过电气液压系统控制机构动作,可以高效、便捷地转运生活垃圾[1]。在实际使用中,其结构和部件需要满足一定的强度和刚度,针对此类问题,对压缩车的动、静力学进行了研究。

在后装压式缩垃圾车推铲动、静力学的研究中,对上料和卸料过程中推铲受力对比,并通过分析高阶模态下振型的特征[2-3],尝试提出针对性的优化措施研究较少。本文基于有限元软件,在计算出危险工作状态的受力后,分析了压缩车推铲的整体强度,并对危险应力处和易发生共振的薄弱位置进行改进,增强了推铲的强度、刚度和使用寿命。

2 推铲受力分析及网格划分

图1为GSK5080ZYSJ6压缩式垃圾车示意图,有效容积为4.6 m?,最大装载质量3 000 kg,油缸沿车身方向水平安装,缸径为90 mm。其推铲结构如图2、图3所示,推铲只允许在导轨上做往复直线运动,限制其余五个自由度的位移和转动,推铲质量240 kg,推铲面与车厢夹角为45°,推铲面在x和y方向面积分量为Sx=2.24 m2,Sy=1.53 m2,主要用于实现上料和卸料功能,上料过程中,滑板和推铲配合,当垃圾密度达到一定值,即可突破设定的推铲油缸背压值,油缸回收带动推铲向车头方向移动;卸料时填充器打开上升到位,推铲油缸伸出,推动推铲将垃圾推出箱体内部。推铲油缸背压值设定为10 MPa。

2.1 推铲上料过程受力分析

分析计算结果可知,卸料时的受力大于上料时的受力,因此,卸料时的状态为危险工况。

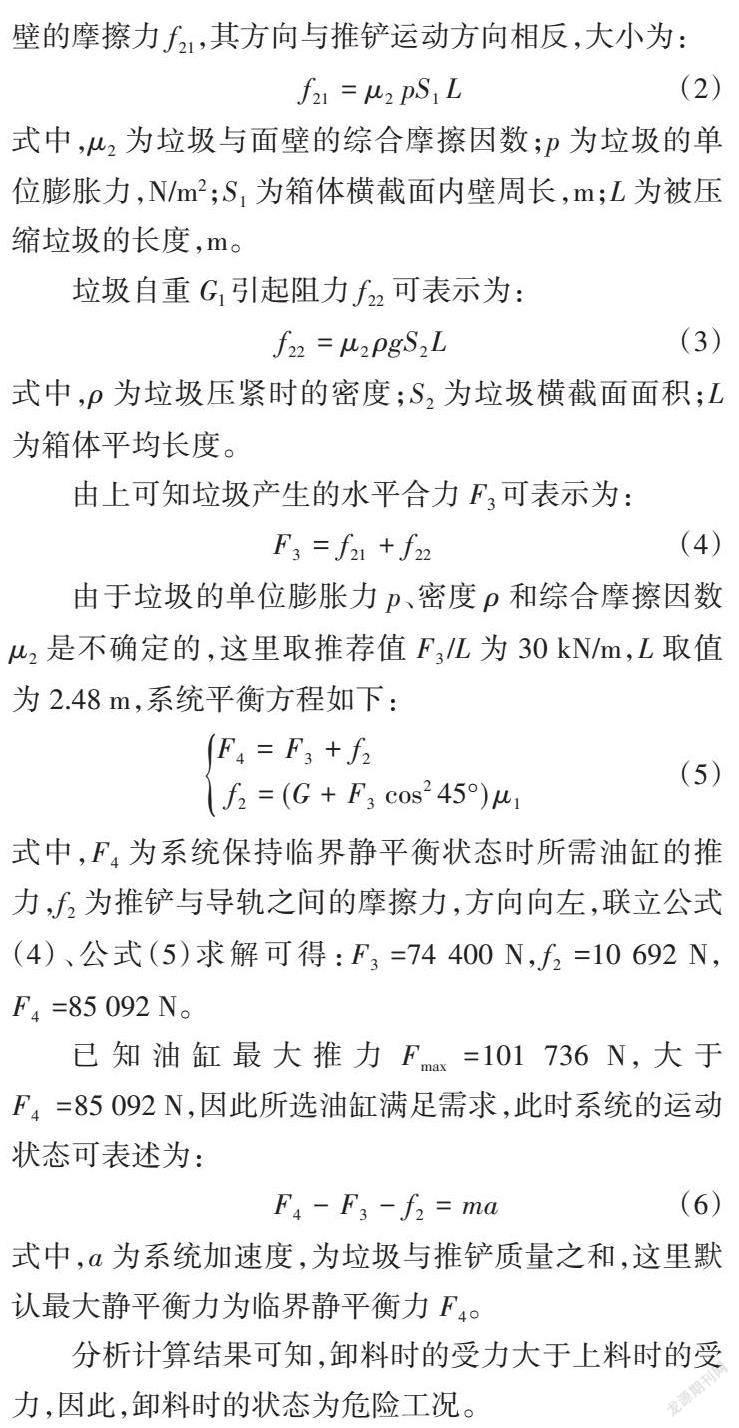

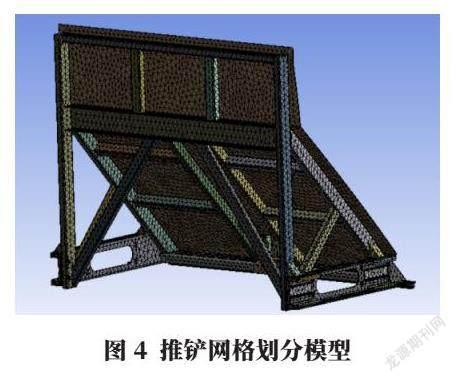

2.3 推铲网格划分

推铲模型通过Solidworks三维软件进行建模优化,去掉对结构刚度和强度没有影响的部件后,将模型导入ANSYS Workbench软件,模型由Q235和Q345两种钢材焊接而成,Q235屈服强度为235 MPa,Q345屈服强度为345 MPa,两种钢材弹性模量E为206 GPa,泊松比[ν]为0.3。推铲模型由众多部件构成,结构比较复杂,在网格划分时选用四面体划分的协调修补算法,四面体网格划分适用于几乎所有几何体,尤其是模型比较复杂,无法直接生成六面体网格的模型,同时,协调修补算法基于自下而上的网格划分技术,在划分过程中充分考慮了几何体的微小特征,可以获得较好的几何体网格质量。最终得到推铲网格如图4所示,节点数为171 914,单元数为87 907。

3 推铲仿真分析

3.1 静力学分析

卸料过程仿真时,由受力分析可知,推铲沿x和y方向的均布压力为px=0.0332 MPa和py=0.0243 MPa,边界约束为限制三个转动自由度和三个平动自由度,即模拟推铲在最大静摩擦力时的平衡状态。通过静力学分析模块可得到卸料时推铲位移、应力、疲劳因数云图,如图5所示。

图5中结果显示,卸料时最大位移发生在推铲面板的上边缘中间,这与卸料时推铲克服垃圾自重与膨胀力产生的摩擦力过大相一致,模型的最大应力值发生在上部中间立柱最下侧,这与安全因数云图的最小值位置相对应,验证了模型分析的正确性,并且,结果数值与此处的受力状态相符合,即中间立柱主要发生弯曲变形,其最下侧弯矩最大。中间立柱为Q345钢板折弯而成的槽钢,最大应力值为298.05 MPa,已经十分接近设计值310 MPa,随着长时间的机械损耗,最大应力处会因为金属疲劳而引起材料破坏。

3.2 动力学分析

模态分析主要包括固有频率和振型等的分析,研究结构本身的固有频率可以在设计时预防共振的情况[4-5]。文章主要利用Workbench软件的Modal模块对推铲的固有频率和振型进行分析,前六阶为刚体模态,频率为零或接近无限接近零值,第7、8、9阶模态振型较为典型,故取第7、8、9阶模态频率的振型进行分析,如图6所示。

结果显示,第7阶模态属于扭转振型,推铲上部有因扭转而发生破坏的可能,第8和第9阶模态振型裂开程度最大处发生在推铲面板下侧,此处支撑间隙较大,且第9阶模态时变形增加剧烈,说明此处较为薄弱,应该进行优化。对推铲整体施加约束时,后部斜支撑的自由度也是比较丰富的,通过图7所示的云图发现第14阶和16阶模态振型最大值发生在后部斜支撑上,主要发生弯曲变形。

3.3 模型结构优化措施

根据静力学与动力学云图分析所表现出的问题,现对推铲作出如下改进:

a.推铲面板处最大应力值为140 MPa左右,远小于Q345合金钢的345 MPa,可将板厚由4 mm改为3 mm。

b.针对推铲上部中间立柱最下侧承受大弯矩的情况,可在中间立柱下侧两边增加加强筋,以改善和转移应力分布。

c.针对面板在中心靠下部位无支撑处发生大变形的情况,可在中下部处增加支撑数量。

d.针对高阶频率震动时,推铲后部斜支撑发生弯曲变形的情况,可增加保持稳定的连接杆。

4 模型结构优化分析

4.1 优化后的网格划分

优化后的模型网格划分采取与优化前一样的方法,划分好的网格如图8所示,节点数为183 518,单元数为94 028,单元数要和节点数都略有增加。

4.2 优化后的性能分析

图9、图10为优化后的静态和动态分析结果,优化后推铲的静力学性能得到了提升,最大应力从298.05 MPa降至275.4 MPa,极大地改善了推铲上部中间立柱的受力状态,增强了结构刚度和强度,同时,最大位移从2.45 mm变为2.3305 mm,板厚減小并不影响面板强度,甚至还有所增加。第8、9阶模态的振型结果显示振幅最大值和振动位置得到了有效的转移。图11模态振型结果显示最大振幅值为14 mm左右,说明增加连接杆可有效抑制发生共振时的振动强度。

5 结语

本文通过对推铲模型的危险受力状态计算,确定卸料时推铲受力最大,并利用ANSYS工具对模型改进前与改进后的动、静力学特性进行分析,提供了抑制相关问题的改进思路,得到如下结论:

a.推铲面板主要受均布载荷力,优化后最大应力值为153.63 MPa,远小于Q345钢材的屈服值345 MPa,使用3 mm厚的Q345钢板时仍然满足强度要求。

b.推铲面板下部增加矩形管连接筋数量,加强了面板与下部骨架的刚度,使得面板下部的最大变形从1.7775 mm减少至0.7049 mm,并且在第8、9阶模态时面板振型位置发生转移,有效避免了面板在此频率时发生共振。

c.在推铲上部中间立柱下侧增加连接筋,可使得弯曲截面增大,提高推铲上部整体承受弯矩的能力。

d.推铲后部斜支撑处增加连接筋可以限制其自由度,能有效减缓振幅强度。

参考文献:

[1]任红玲,赵丽丽,王帆后装式垃圾车装载压缩机构专利技术发展综述[J]中国新技术新产品,2018(2):139-140

[2]章正刚后装压缩式垃圾车设计与分析研究[D]长沙:长沙理工大学,2012

[3]张运康,张新科,张增压缩式垃圾车锁紧机构的设计计算与结构改进[J]机械工程与自动化,2020(3):104-108

[4]曾婷,杨世文,李晓静,等后装压缩式垃圾车提筒机构的分析与设计[J]工程机械,2010,41(1):34-38

[5]左朝永后装压缩式垃圾车压缩装置设计研究与仿真分析[D]南宁:广西大学,2008

作者简介:

杨斌,男,1987年生,工程师,研究方向为专用汽车技术。