考虑工作面出煤柱尺度效应的下位回采巷道布置优化

2023-05-23何富连许旭辉王福忠秦宾宾

吕 凯 ,何富连,2 ,许旭辉 ,王福忠 ,秦宾宾 ,李 亮

(1.中国矿业大学(北京) 能源与矿业学院, 北京 100083;2.中国矿业大学(北京) 共伴生能源精准开采北京市重点实验室, 北京 100083;3.晋能控股集团有限公司 燕子山煤矿, 山西 大同 037009)

0 引 言

我国近距离煤田储量丰富,当前近距离煤层仍以下行开采为主[1-2]。上煤层回采结束遗留大量的区段煤柱和边界煤柱,其中区段煤柱内部的高集中应力通过底板向下传递,对下位巷道产生不利影响;边界煤柱则使下伏工作面经受出一侧采空煤柱动载矿压影响,发生压架事故。当上、下煤层均为厚煤层时,由于采出空间增大,矿压显现将更为剧烈。国内学者针对煤柱下方巷道布置方式和工作面出煤柱压架灾害进行了大量研究。张百胜等[3-4]运用数值模拟研究了煤柱支承压力在底板岩层的分布规律,提出下位巷道既要远离支承压力增高区,还应尽量降低应力非均匀性的影响。许磊等[5]认为下位巷道应采取内错式布置,其错距应使巷道处于低主应力差和低主应力差变化率的应力环境中。鞠金峰等[6-7]以神东浅埋近距离煤层为背景,从关键块破断运动的角度,解释了出煤柱期间压架灾害发生的原因,并提出相应矿压防治手段。徐敬民等[8]分析典型房采煤柱下动载矿压案例,认为房采煤柱大范围失稳导致关键块逆向回转,过大的覆岩载荷向下传递,从而造成下位关键块体滑落失稳。

终上所述,目前关于近距离煤层下位巷道布置方式及工作面出煤柱压架灾害的研究处于相互独立的状态,同时对出煤柱动载矿压发生机理的研究多数围绕神东浅埋近距离煤层这一特殊地质展开,存在局限性。笔者认为下位巷道合理的布置方式,除了保障自身稳定辅助生产以外,从根源上对工作面出煤柱压架灾害进行防治是煤层群开采的另一特色。

以燕子山煤矿为工程背景,提出下位巷道宜应采取平错式布置,并以偏应力第二不变量、偏应力第三不变量和偏应力第二不变量水平变化率为指导,确定下位巷道平错距离的下限值,该下限值是保障巷道自身稳定的关键;通过分析工作面出煤柱压架灾害的发生机理,推导了顶板-煤柱系统失稳判据,解算工作面出煤柱尺度效应,确定平错距离的上限值,该上限值是保障工作面安全出一侧采空煤柱的重要参数,最后对现场工程进行了成功指导。

1 工程概况

燕子山煤矿主采山4 号煤层及下伏C3 号煤层,山4 号煤层埋深400 m,已经回采结束的N0482N0481、N0482 工作面开切眼位置不平齐,相距705 m,平均厚度分别为7.5、7.1 m,倾角3°;C3 号煤层平均厚度5.3 m,倾角2°。两煤层平均间距25 m,层间存在一层以中细砂岩为主的关键层。

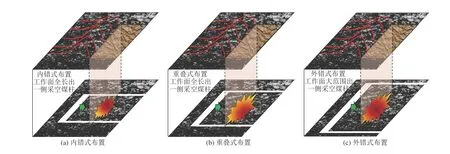

C3 号煤层N0381 工作面为首采面,需要为回采巷道确定位置。近距离煤层下位巷道存在内错式、重叠式和外错式3 种布置方式[9]。如图1 所示,当下煤层开切眼位于实体煤下方时,3 种布置方式均造成工作面大范围甚至全长出一侧采空煤柱;当开切眼位于采空区下方,又存在边界煤柱过长,煤炭浪费严重的问题。

图1 近距离煤层3 类典型工作面布置方式Fig.1 Three typical layout of working face in contugous coal seams

鉴于此,提出N0381 回采巷道宜应采取平错式布置,如图2 所示,N0381 进风平巷和回风平巷分别位于N0481 和N0482 采空区下方,并将开切眼布置在实体煤下方,缩短边界煤柱,提高煤炭采出率。区别于上述3 种布置方式,平错式布置成功将工作面全长出一侧采空煤柱转化为2 次小范围的出煤柱过程,通过设置合理的平错距离,在保障巷道自身稳定的前提下,实现对出煤柱压架灾害的提前防治。

图2 山4 号煤层与C3 号煤层层间关系对照Fig.2 Relationship of No.4 and No.C3 coal seam

2 下位巷道平错距离下限值分析

上煤层遗留煤柱内部的高集中应力向下传递,使得底板岩层的应力集中程度、变化梯度、侧压系数等发生极大变化[10-12]。下位巷道除了要避免高集中应力,还应避免非均匀载荷造成的变形破坏[4]。研究表明,围岩应力及应变的变化只是岩石变形破坏过程中一种可视的宏观表现,不能全面体现围岩变形本质,事实上,煤岩体的塑性变形破坏是以偏应力控制的形状改变为主[13]。因此,采用偏应力第二不变量、偏应力第三不变量及偏应力第二不变量水平变化率“三指标”对底板应力状态进行解析。

2.1 煤柱下底板偏应力“三指标”解析

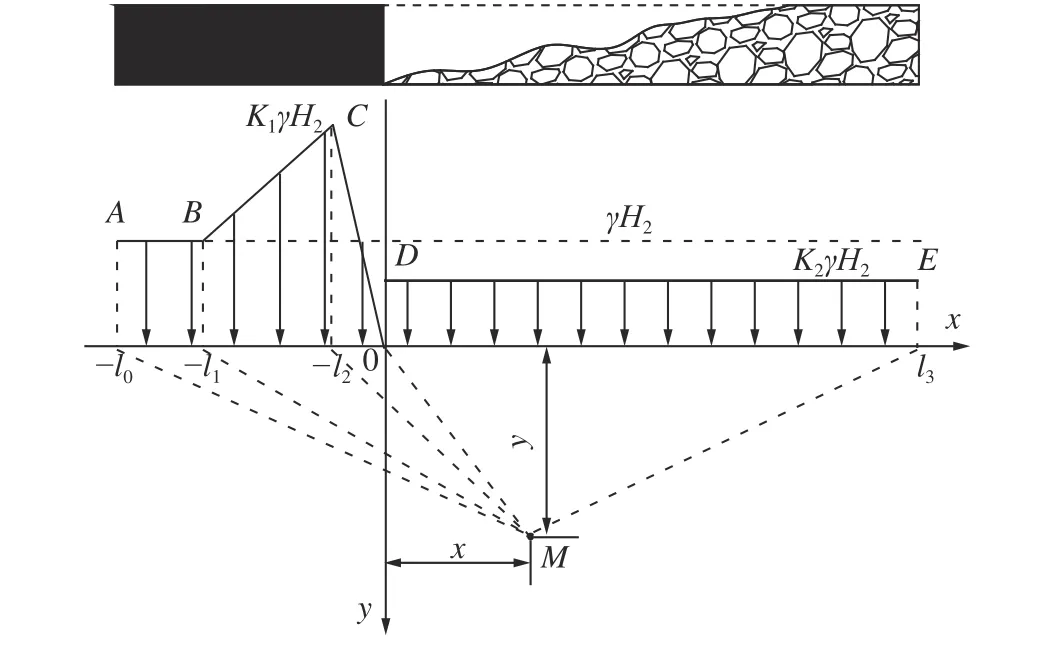

山4 号煤层遗留的38 m 煤柱宽度较大,两侧支承压力不发生叠加,煤柱应力状态沿中央弹性核呈近似对称分布,取弹性核一侧的煤柱及采空区为研究对象,建立图3 所示煤柱底板载荷传递模型。其中AB段为弹性核区,载荷分布按原岩状态计算;BD段煤柱边缘支承压力简化为线性载荷;DE采空区矸石段简化为均布载荷,应力集中系数K2小于1。

图3 煤柱底板载荷传递模型Fig.3 Load transfer model of floor under coal pillar

根据载荷传递模型,支承压力分布函数为

根据极限平衡理论[14]

式中:l2为支承压力峰值点距煤壁距离;l1为支承压力影响范围;K1为支承压力峰值系数;K2为采空区缓冲系数;m2为上煤层采高,m;H2为上煤层埋深,m;γ为覆岩平均容重,kN/m3;C为煤体黏聚力,MPa;φ为煤体内摩擦角,(°);f为层面摩擦因数;ξ为三轴应力系数,ξ=(1+sinφ)/(1-sinφ);λ为侧压系数。

基于弹性力学半平面体理论[15],底板任一点M(x,y)处的应力状态可表示为

设底板3 个主应力为σ1,σ2,σ3,且σ1>σ2>σ3,将z方向的应力看作中间主应力,其大小与σx相等[16]。此时底板任一点处的最大、最小及中间主应力为

岩土弹塑性理论认为材料的塑性变形和破坏是以偏应力控制的形状改变为主[17],其中偏应力第二不变量(J2)表征着剪应力与畸变能的大小;偏应力第三不变量(J3)可以判断变形的类型及程度,J3<0 时,属于“压缩类变形”,J3=0 时,属于平面变形类型,J3>0 时,属于“拉伸类应变”。J2和J3的表达式[18]如下:

巷道围岩的变形破坏除了受畸变能密度影响,还与畸变能分布的均匀程度密切相关。如果巷道所处位置畸变能变化剧烈,则容易出现畸变能密度大的区域,围岩破坏严重,畸变能密度小的区域,围岩破坏程度较低,围岩不均匀的变形破坏反作用于应力环境,进一步加剧应力分布的不均匀程度,从而使巷道破坏的更严重。

受煤层地质限制,下位巷道与遗留煤柱的垂向距离是固定的,因此沿水平方向对偏应力第二不变量J2进行一阶偏导,定义该偏导运算为偏应力第二不变量水平变化率 ϑ2:

2.2 煤柱下底板偏应力不变量的区域特征

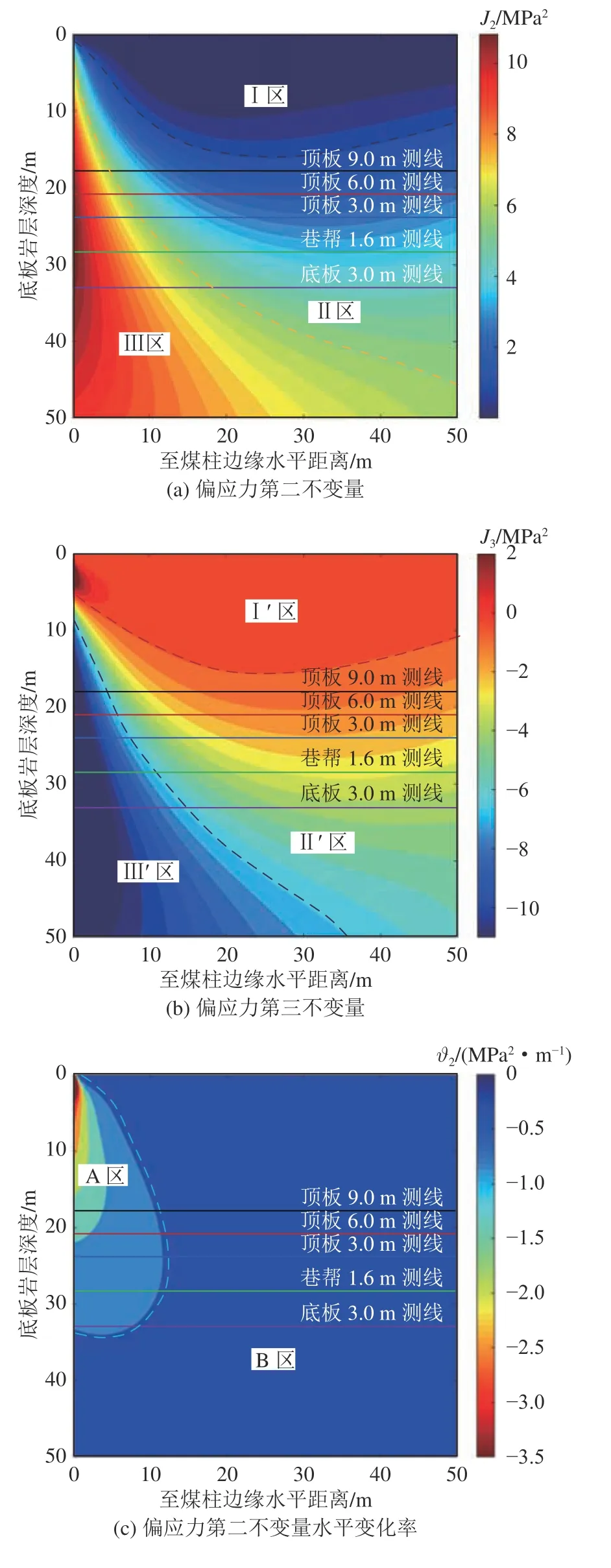

燕子山煤矿地质参数设置如下:H2=400 m,m2=7.5 m,C=1.9 MPa,φ=34°,f=0.2,λ=1.2,K1=2.1,K2=0.6,l0=21.5 m,l1=16.5 m,l2=5 m,l3=80 m,联立式(1)—式(7),经数据可视化,J2、J3和J2水平变化率的分布规律如图4 所示。

图4 偏应力不变量分布规律Fig.4 Distribution law of deviatoric stress invariant

由图4 可知:①图4a 根据J2值将底板划分为3个区域,Ⅰ区与Ⅱ区岩体畸变能密度较低,而Ⅲ区畸变能密度较大,一旦达到岩体破坏极限,容易发生变形破坏,下位巷道应该布置在Ⅰ区或Ⅱ区;②图4b中Ⅰ'区内部分岩体J3>0,发生拉伸破坏,由于岩体抗拉强度较低,所以该区极易发生塑性破坏;而Ⅲ'区虽然J3<0 产生压应变,但该区域J3绝对值较大,同样不利于围岩稳定,因此巷道宜应布置在Ⅰ'区与Ⅲ'区之间的过渡带,即Ⅱ'区;③图4c 显示大范围底板岩层(B 区)J2水平变化率介于-0.5~0 MPa2/m,只有靠近煤柱小范围的底板(A 区)J2水平变化率绝对值较大,这一现象说明沿水平方向J2衰减速度快,畸变能密度不均匀程度高的区域小,因此当平错距离取较小值时,就可以使巷道位于B 区,该区域J2分布比较均匀,围岩受畸变能密度变化的影响较小。

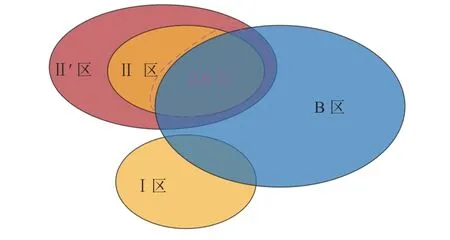

综合来看,下位巷道的合理位置应取Ⅰ区、Ⅱ区、Ⅱ'区和B 区的交集,如图5 所示,适合巷道布置的区域最终确定为ⅡB 区。

图5 下位回采巷道布置区域示意Fig.5 Schematic diagram of lower roadway layout area

2.3 回采巷道平错距离下限值确定

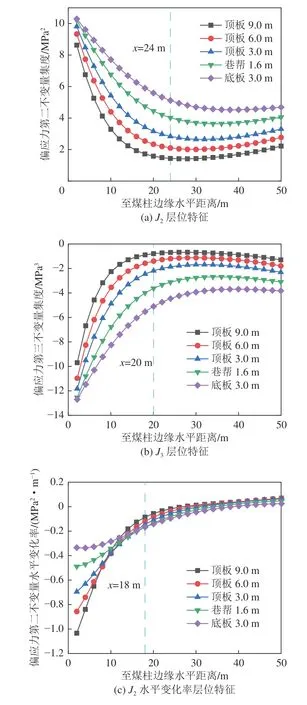

山4 号与C3 号煤层的平均间距为25 m,N0381工作面平均厚度5.3 m,N0381 回风平巷沿煤层底板布置,高3.3 m。在图4 中提取巷道顶板、帮部和底板共计5 条测线,经数据可视化,J2、J3以及J2水平变化率的层位特征如图6 所示。

图6 下位回采巷道偏应力不变量层位特征Fig.6 The position characteristic of the deviatoric stress invariant in the lower mining roadway

图6 显示:①巷道围岩不同层位的J2测线具有相同的分布规律,均表现为煤柱边缘最大,然后线性递减,在远离煤柱24 m 的位置趋于稳定,为避开高畸变能累积区,下位巷道与上覆煤柱的水平距离应大于24 m;②巷道围岩不同层位的J3测线均小于0,位态特征表现为先由负值迅速上升,远离煤柱20 m后上升速度减慢,最终缓慢回落,以J3为指导,巷道应布置在距煤柱边缘20 m 以外的岩层中;③图6c显示,煤柱边缘18 m 范围内J2水平变化率绝对值较大,为降低不均匀畸变能对围岩产生的不利影响,下位巷道与煤柱边缘的水平距离应大于18 m。

以J2、J3和J2水平变化率“三指标”为指导,综合确定N0381 回采巷道与上覆区段煤柱平错距离的下限值为24 m。

3 下位巷道合理错距上限值分析

如图2 所示,N0381 回采巷道采取平错式布置,工作面将经历2 次出一侧采空煤柱。其中,第一次出煤柱正值初次来压,如果工作面出煤柱尺寸设计不合理,初次来压与煤柱高静载耦合叠加极易造成冲击;此外受时间和空间影响,矿压防治手段也会实施受限。因此本节重点研究工作面第一次出煤柱期间动载矿压的发生机理及其尺度效应,从而确定N0381 回风平巷平错距离上限值。

3.1 出煤柱动载矿压发生机理

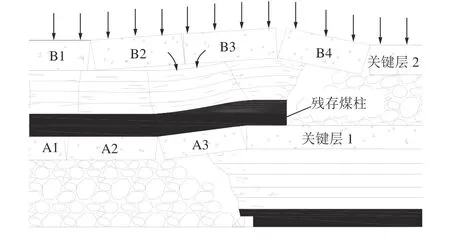

近距离煤层开采,层间岩体存在关键层与不存在关键层相比,在覆岩结构、载荷传递、矿压显现等方面均显复杂,结合本文工程背景,现以层间岩体存在一层关键层为例进行讨论。随下煤层工作面回采,顶板悬露面积不断扩大,当达到关键层1 的极限垮距时,关键层1 发生初次来压,此后进入周期来压阶段,由于覆岩垮落是随工作面推进逐步向上发展的,处于高位的关键层一般会滞后低位关键层发生破断[19],因此形成关键块体B1、B2 滞后于A1、A2 破断的垮落关系,当工作面回采至出煤柱边界前关键层2 最后一个破断块体B2 即将垮落来压位置时,形成如图7 所示的覆岩结构垮落型态[20]。

图7 出煤柱阶段覆岩结构垮落型态Fig.7 Characteristics of overburden structure during mining cross the upper pillar

此后随工作面继续推进,关键块体A3 回转加剧,关键层2 下方软弱煤岩出现下沉响应,继而关键块体B3 开始回转,B2 发生反向回转[21],当两者回转成一体时,出现短暂的稳定状态,工作面继续推进,受岩块悬露面积影响B2 失稳垮落,而B3 则与遗留破断块体B4 铰接形成一个拱形的搭接结构,研究表明这种结构是不稳定的,不能有效承载上覆岩层载荷[20],因此这一拱形结构连同上方软弱岩层作为一个整体施加在随工作面回采宽度不断减小的残存煤柱上,显然该残存煤柱的有效承压成为保障下煤层工作面稳定的前提。

由上煤层直接顶、B3 和B4 搭接结构及上覆软弱岩层与残存煤柱形成的顶板-煤柱系统,在关键块体B2 垮落瞬间,存在2 种赋存状态。①残存煤柱在B2 周期来压与覆岩载荷叠加作用下发生突变失稳,突变失稳产生的动载矿压与B2 来压释放的能量耦合叠加,对下煤层采场造成强烈冲击,实践证实出煤柱压架事故多发生在工作面来压期间[22];②顶板-煤柱系统不发生突变失稳,受煤柱传递载荷增大影响,关键层1 需要承担更多载荷,当支架强度设计合理时,预计不会发生压架事故。由上述分析可知,关键块体B2 垮落瞬间,工作面矿压显现的主导因素由关键层砌体梁式平衡转变为顶板-煤柱系统稳定性分析,判定顶板-煤柱系统是否发生突变失稳成为预测下煤层工作面压架事故的关键。

3.2 顶板-煤柱系统稳定性分析

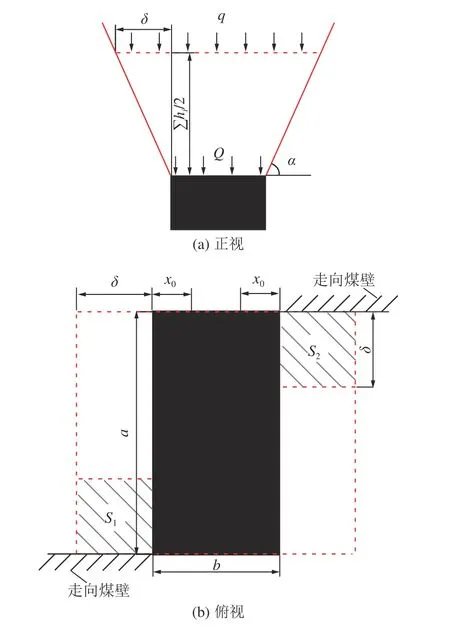

考虑到残存煤柱上方未垮落岩层沿垮落角α向上延伸,因此煤柱上方直到出现稳定关键层为止的顶板岩层(Σhi)将形成图8a 所示的倒梯形结构。通过力学简化,将顶板中间层(Σhi/2)的板面积作为顶板-煤柱系统的连续弹性平板,如图8 中虚线所示。由于煤柱边缘塑性区(x0)承载能力较小,而内部弹性核近似受力均匀,因此可将弹性核视为受力均匀的弹性杆件,作为弹性平板下连续分布的温克尔弹性基础进行分析,记弹性系数为k。

图8 顶板-煤柱系统计算模型Fig.8 Mechanical model of roof and coal pillar system

根据弹性基础上的平板弯曲理论[16],当顶板未发生破断,视为边界固定的连续弹性平板时,其挠曲线ω(x,y)方程满足:

式中:D为板的抗弯刚度;∇ 为拉普拉斯算子;Q为弹性基础承受载荷,主要包括覆岩载荷和采动载荷,MPa。

显然,残存煤柱采空区侧顶板(右侧)在上煤层回采期间已经破断,而左侧顶板也随B2 的垮落而破断,这里以最危险的情况进行分析,即破裂顶板释放的变形能导致顶板边缘脱落,成为自由边界,此时顶板岩层可视为刚性平板,令抗弯刚度D=0,式(8)可简化为

如图8b 所示,残存煤柱右上方S1和左下角S2区域的顶板位于煤壁转角处,其载荷由残存煤柱和走向煤壁共同承载。设走向煤壁为主要承载体,承载系数为η0,则残存煤柱弹性系数[23]为

式中:a为残存煤柱长度(下位巷道平错距离),m;b为残存煤柱极限宽度,m;x0为残存煤柱两侧塑性区宽度,可按式(2)计算,m;σ为弹性核压缩应力,MPa;ε为弹性核压缩应变;δ为弹性平板外侧与煤柱边缘水平距离,m。

根据图8a 所示几何关系

当工作面回采至B2 来压位置时,残存煤柱达到极限宽度b。从安全角度考虑,忽略覆岩垮落角,取工作面采位作为残存煤柱左侧边界:

其中,n为出煤柱前关键层2 发生周期来压的次数:

式中:[]为取整函数;d为下煤层开切眼距煤柱边界的水平距离,m;L2、W2分别为关键层2 初次来压步距和周期来压步距,m。

残存煤柱应力-应变关系修正式[24]:

其中,ε=ω/m2;E1为煤柱初始小变形时的弹性模量,MPa;E3为通过拟合确定的材料参数,可按E3=-4E13/(27σm2)计算,MPa;σm为煤柱压缩应力峰值,MPa。

联立式(9)、式(10)、式(14)得:

其中,α=-27m22σm2/4E12;β=27m23σm2q[a(b+2δ)-2η0δ2]/[4E13a(b-2x0)]。

式(15)的求解依赖于参数α、β,由于ω>0,根据尖点突变理论,可得分叉点集方程:

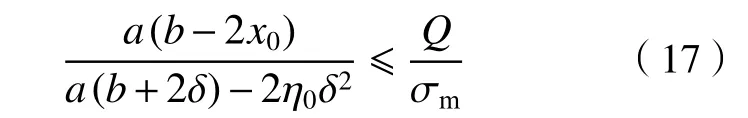

联立式(15)、式(16),得顶板-煤柱系统失稳判据:

残存煤柱尺寸满足式(17)时,根据突变理论,穿越分叉点集,煤柱挠度(垂直位移)跃迁突跳,顶板-煤柱系统失稳坍塌,动载矿压与初次来压或周期来压耦合叠加,矿压显现异常强烈。

3.3 出煤柱尺度效应及平错距离上限值确定

由式(17)顶板-煤柱系统失稳判据可知,当地质参数(x0、Q、δ、η0、σm)固定时,顶板-煤柱系统的稳定性取决于工作面出煤柱的尺度(宽度b和长度a),其中,长度a由下位巷道的平错距离决定。由于a(b-2x0)<a(b+2δ)-2η0δ2,因此工作面出煤柱宽度b越大,失稳判据不等号左侧值a(b-2x0)/[a(b+2δ)-2η0δ2]越大,顶板-煤柱系统越稳定;而长度a越大,失稳判据不等号左侧值a(b-2x0)/[a(b+2δ)-2η0δ2]显然越小,系统越易突变失稳,但长度a对系统稳定性的影响存在一定限度,超过这个限度,出煤柱长度将不起主要作用,其本质原因是随长度增大,煤柱边界影响(S1、S2区域)占比越小,当a>>δ时,边界影响可以忽略不计。由上述关于出煤柱尺度效应的阐述可知,通过增大出煤柱宽度b或减小长度a,可以提高顶板-煤柱系统的稳定性。然而现场实践发现,采用深孔爆破放顶对出煤柱宽度b进行调节存在不确定性,因此通过设置合理的平错距离,对出煤柱长度a进行调节,以保障出煤柱期间顶板-煤柱系统的稳定。

燕子山矿地质参数设置如下:残存煤柱需承载覆岩厚度Σhi=52 m,垮落角α取68°,残存煤柱两侧采高取3.3 m,走向煤壁对S1、S2区域承载系数η0取0.75,煤柱载荷Q为2.21 MPa;煤体抗压强度σm为19.91 MPa;下煤层开切眼距上覆煤柱边缘水平距离d为53 m,关键层2 初次来压步距L2为46 m,周期来压步距W2为22 m,将以上参数代入式(2)、式(11)—式(13),得x0=2.2 m;δ=5.25 m;b=7 m。利用式(17)计算可得,残存煤柱长度a≥36.5 m 时,顶板-煤柱系统将发生突变失稳,为保障工作面顺利出煤柱,N0381 回风平巷平错距离的上限值确定为36 m。

4 现场工程验证

根据前述分析,N0381 回风平巷合理的平错距离为24~36 m,结合实际地质,最终设计N0381 回风平巷平错距离为30 m,进风平巷按照该矿工作面普遍长度180 m 进行布置。为避免出煤柱期间关键层1 发生初次来压,工作面自开切眼推进5 m 后,进行了深孔爆破放顶,关键层1 提前进入周期来压。

4.1 工作面出煤柱矿压监测

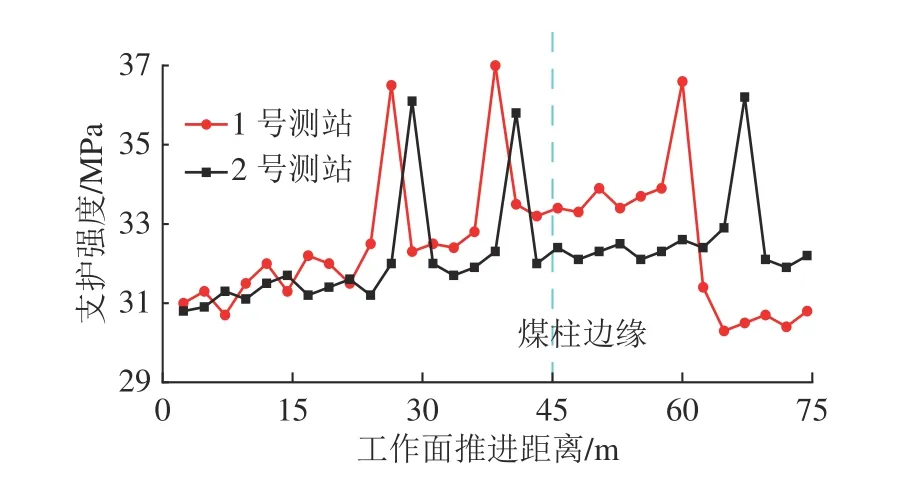

通过观测出煤柱期间支架液压值的变化情况,对工作面出煤柱尺寸及支护强度进行评价。1 号测站选取边界煤柱下方108~112 号支架,为与正常回采形成对比,2 号测站选取工作面头部8~12 号支架。提取工作面从开切眼至出煤柱30 m 这一时段内液压支架每个循环的最大支护强度,对数据进行平均处理,得到两测站出煤柱期间支架液压值变化曲线,如图9 所示。

图9 出煤柱期间支架液压值变化特征Fig.9 Variation of the support pressure during mining cross the upper pillar

1 号测站显示,工作面回采37.5 m 时,关键层2发生初次破断,支架工作阻力为37 MPa,此后出一侧采空煤柱,支架阻力约33.6 MPa。对比1、2 号测站发现,1 号测站上方关键层2 初次来压强度及出煤柱支架工作阻力均明显高于2 号测站,而出煤柱进入采空区以后,1 号测站矿压强度明显降低。

工作面采取平错式布置,在经历2 次出煤柱以后,进入正常回采阶段,此阶段工作面一直承受上部区段煤柱的集中压力,为充分评价平错式布置的可行性,对煤柱下方及影响范围内的支架(62~112 号)进行了持续观测。结果显示,工作面来压期间,煤柱下方支架的液压值较8~58 号支架平均高了0.7 MPa;非来压期间,两者无明显差别。整个回采期间,工作面支架均未超额定值,满足生产要求。

可以看出,N0381 工作面在出煤柱期间及正常回采阶段均未发生压架事故,支架工作阻力未超额定值,整个回采过程满足安全生产要求。

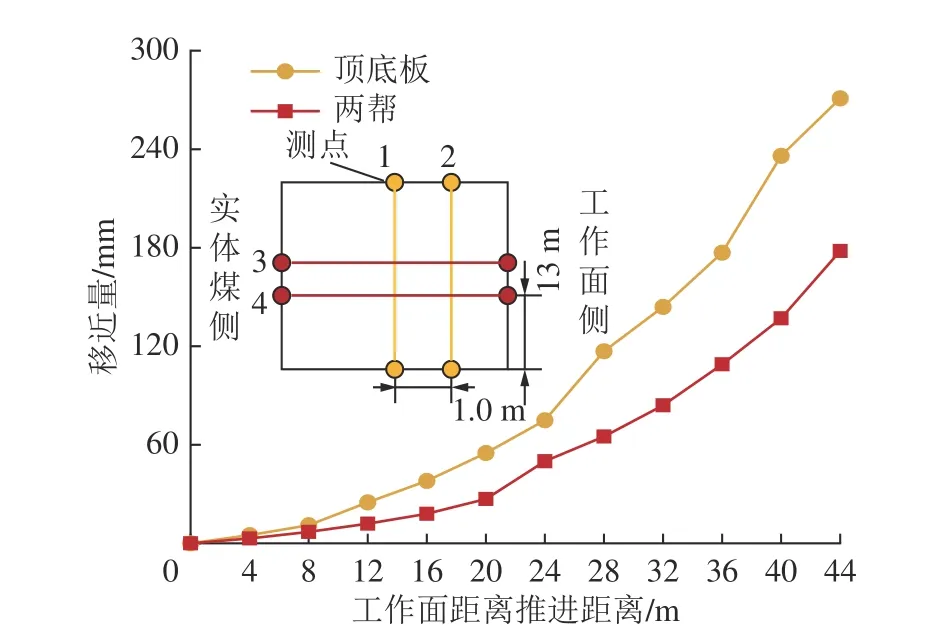

4.2 巷道围岩变形监测

出煤柱期间,对N0381 回风平巷的围岩变形进行观测。监测断面选择在上覆煤柱边缘正下方,1 号测点布置在顶板中线,靠近工作面距中线1 m 布置2 号测点,帮部测点分别距底板1.3 m 和1.8 m,对数据取平均值,得围岩变形量如图10 所示。由图10可知,巷道围岩变形随工作面临近呈指数增长,顶底板较两帮变形严重,顶底板最大移近量达271 mm,而两帮仅为178 mm。监测结果表明巷道围岩存在一定变形,但总体应用效果良好。

图10 巷道围岩变形量监测曲线Fig.10 Monitoring curves of roadway surface displacement

整体来看,N0381 回风平巷采取平错式布置且平错距离为30 m 时,巷道围岩自身稳定性及工作面出一侧采空煤柱的安全性均得到有效保障,满足安全生产要求,应用效果优良。

5 结 论

1) 近距离煤层开采,当上煤层相邻已采工作面开切眼位置不平齐时,下位巷道采取平错式布置,可以将其他布置方式下工作面全长出一侧采空煤柱转化为两次小范围的出煤柱过程,通过设置合理的平错距离,在保障巷道自身稳定的前提下,还能实现采场压架灾害的提前防治。

2) 采用偏应力第二不变量、偏应力第三不变量和偏应力第二不变量水平变化率来解析煤柱下底板岩层的应力状态,并对底板进行分区,提出下位巷道宜应布置在ⅡB 区,确定N0381 回风平巷平错距离的下限值为24 m。

3) 工作面出煤柱期间,初次来压或周期来压与顶板-煤柱系统突变失稳产生的动载矿压耦合叠加形成冲击是压架灾害发生的根本原因,顶板-煤柱系统的稳定性取决于残存煤柱尺寸,煤柱宽度越大系统越稳定,而长度(平错距离)越大系统越易突变失稳,计算得到N0381 回风平巷平错距离的上限值为36 m。

4) 通过现场工业性实践,验证了近距离煤层下位回采巷道采取平错式布置且平错距离为30 m 的可行性与合理性。