Ce、Zr共掺杂提高Cu-ZSM-5催化分解NO性能及抗K中毒能力

2023-05-22孙瑞彬张代鑫刘丁赫乔晓磊樊保国

孙瑞彬,张代鑫,刘丁赫,乔晓磊,金 燕,樊保国

(太原理工大学 电气与动力工程学院,山西 太原 030024)

NO作为燃煤发电过程产生的气态污染物之一,不仅会造成严重的环境污染(如酸雨、雾霾、光化学烟雾等),而且危及人体健康(如支气管炎、神经衰弱综合征等)[1]。目前,还原剂(NH3)被喷入尾部烟道中进行催化还原NOx并达到排放标准,但其存在反应温度窗口窄、NH3易逃逸、氨气易与SO2发生副反应造成催化剂中毒及下游设备和管道腐蚀等问题[2-4]。最具经济效益的脱硝手段是在催化剂的作用下将NO分解为环保清洁的N2和O2[5]。沸石基分子筛,如ZSM-5[6]、SAPO[7]和SSZ[8]等具有硅铝四面体结构,为反应提供了稳定的场所。ZSM-5作为典型的5×10-10m超微孔材料,具有吸附性能好、酸度适中、反应温度窗口灵活等优势[9]。

在实际尾部烟道脱硝过程中,烟气中含有大量碱金属,而碱金属使得分解型催化剂NO转化率降低,使用期限变短,进一步增加了燃煤电厂的脱硝成本[10-12]。因此,为了满足现有脱硝体系能够在碱金属条件下达到NO排放标准,必须研发一种高效、新型的脱硝催化剂。学者们通过引入过渡金属和稀土金属来解决该问题,由于CeO2具有优异的氧化还原特性,为此YAN等[13]探究了K对V2O5/WO3-TiO2和Ce修饰的V2O5/WO3-TiO2催化剂脱硝活性的影响,结果显示,Ce的修饰促进了V基催化剂的活性和耐碱金属能力。ZrO2常被用作载体和助剂。GAO等[14]合成的CeO2/SO2- 4-ZrO2催化剂表现出良好的耐碱金属性能。CAO等[15]通过在TiO2载体上负载助剂CeO2和ZrO2,制备的催化剂表现出良好的催化活性和优异的耐碱金属能力。此外,ZrO2和CeO2共存时制备的催化剂耐碱金属能力远大于单独CeO2制备的催化剂[16]。

已有研究数据表明,CeO2能够有效改善催化剂的耐碱金属能力,但CeO2在高温下易烧结。因此,引入ZrO2来提高CeO2热稳定性,且ZrO2具有提高氧运输能力、促进催化剂在制备过程中Ce4+分散性及产生更多的晶格缺陷[17-19]的优势。目前,通过Ce、Zr离子改性Cu-ZSM-5催化剂用于改善直接催化分解NO的活性和抗碱金属K中毒性能的研究鲜有报道。因此,笔者通过共阳离子交换法制备了Cu-ZSM-5、Cu-Ce-Zr-ZSM-5催化剂,用于提升催化剂活性和抗碱金属K中毒能力,以期为分解型催化剂的实际工程应用提供参考。

1 试 验

1.1 催化剂制备

H-ZSM-5沸石粉末在60 ℃的(NH4)2SO4溶液(1 mol/L)中离子交换2 h,经过滤、洗涤、干燥和焙烧,得到NH4-ZSM-5催化剂。

将NH4-ZSM-5催化剂在40 ℃、0.01 mol/L CuSO4、0.03 mol/L Zr(NO3)4、0.02 mol/L Ce(NO3)3溶液中交换24 h,用稀氨水将溶液pH维持在4.5~5.5。样品过滤、洗涤6次后,干燥24 h并煅烧5 h,得到Cu-ZSM-5系列催化剂,所得催化剂样品记为MZ5(M=Cu、Ce、Zr、CuCe、CuZr、CuCeZr)。

将制备好的催化剂置于一定浓度的KNO3溶液中,钾的负载量为4%(质量分数)。静置48 h,90 ℃干燥12 h,550 ℃煅烧5 h。经研磨、压片、过筛,筛分至40~60目(250~380 μm),得到负载K的催化剂,催化剂样品记作为KMZ5。

1.2 NO分解实验

NO分解实验采用自制的固定床反应器,如图1所示。反应器为耐高温的玻璃管(内径10 mm),样品质量为0.25 g。试验条件为:NO进口质量浓度为500 mg/m3,O2体积分数为5%,N2为载气,气体总流量为100 mL/min,空速GHSV=16 000 h-1。

催化剂的催化性能采用NO转化率(X(NO))评价(式(1))。

(1)

式中,C0(NO)、C1(NO)分别为NO入口、出口质量浓度,mg/m3。

1.3 催化剂表征

电感耦合等离子体(德国,Elementar)测量Cu、Al、Ce、Zr、K元素质量分数;扫描电子显微镜(捷克,Tescan Mira 3)观察催化剂的微观形貌;X射线衍射(日本,UltimaIV)观察催化剂的骨架结构;N2物理吸脱附实验(美国,ASAP 2460)得到催化剂的孔隙分布(比表面积、孔容和孔径);催化剂比表面积通过BET计算,孔容和孔径通过BJH计算;X射线光电子能谱(美国,Thermo Scientific ESCALAB 250Xi)获得Cu、O、Ce元素电子状态;氢气程序升温还原(美国,AutoChem II 2920)获得铜离子还原温度;氧气程序升温脱附(中国,FINESORB-3010D)得到活性物种氧的脱附温度。

2 结果与讨论

2.1 催化剂的NO分解活性

图2为MZ5和KMZ5在350~600 ℃的催化分解NO性能。由图2可知,在反应温度内,NO转化率为:CuCeZ5>CuCeZrZ5>CuZ5>CuZrZ5。MZ5(M=Cu、CuZr、CuCe、CuCeZr)在最佳反应温度550 ℃时,NO转化率依次为53%、50%、54%和58%。与CuZ5相比,CeZ5、ZrZ5的NO转化率小于10%,一方面,Ce、Zr不是催化分解NO的活性物质;另一方面,反应物NO会以物理吸附的方式吸附在催化剂表面及孔道中,使其存在一定的NO转化率,且进一步说明在催化分解NO中Cu物种具有重要作用。CuCe/ZrZ5中,Ce作为助剂提高了NO转化率,而Zr对催化分解NO没有作用,因为Ce3+/Zr4+和Cu2+同时进行离子交换时,Ce3+/Zr4+会占据少量的Cu2+活性位点[20],而Ce促进活性成分{Cu—O—Cu}2+的生成[21]。CuCeZrZ5的NO转换率提高了5%,说明Ce、Zr共掺杂能够提高CuZ5催化分解NO活性。

图2 新鲜和抗K中毒催化剂NO转化率Fig.2 NO Conversion of fresh and K-poisoning resistant catalyst

相比于CuZ5,KCuZ5的活性显著降低,在最佳反应温度550 ℃时,NO转化率为39%,比CuZ5降低了28.3%。KCuZrZ5、KCuCeZ5和KCuCeZrZ5的NO转化率分别为38%、49%和52%,较CuZ5分别降低了28.3%、7.5%和1.9%。相比于KCuZ5,KCuCeZ5和KCuCeZrZ5的NO转化率分别提高25.6%和33.3%,KCuZrZ5的NO转化率降低了2.6%。综上,催化分解NO的顺序为:CuZ5>KCuCeZrZ5> KCuCeZ5>KCuZ5> CuZrZ5,在抗碱金属K过程中Ce具有重要作用,而Zr无作用,Zr和Ce共掺杂能明显提高抗碱金属K中毒的能力。

2.2 催化剂各元素含量

表1为MZ5和KMZ5的Cu、Al、Ce、Zr、K元素质量分数。CuCeZrZ5中Ce、Zr元素质量分数低于CuCeZ5和CuZrZ5。CuZ5、CuZrZ5、CuCeZ5、CuCeZrZ5中Cu元素质量分数分别为2.8%、2.8%、2.8%、2.7%,Cu交换度分别为92.1%、91.1%、89.8%、88.6%,其中Cu交换度计算公式如式(2)所示[21]。可以看出,MZ5中Cu元素质量分数和交换度变化基本一致,进一步解释了Ce、Zr对提高CuZ5抗碱金属K中毒的作用效果。

(2)

式中,a(Cu)为Cu的交换度;m(Cu)、m(Al)为ICP测量得到的Cu、Al质量分数;M(Cu)、M(Al)为Cu、Al的摩尔质量。

表1 新鲜和抗K中毒催化剂的元素含量(质量分数)Table 1 Element content of the catalyst element content of the fresh and K-poisoning resistant catalyst %

2.3 催化剂的微观形貌

图3为CuZ5、CuCeZrZ5、KCuZ5和KCuCeZrZ5催化剂的SEM图谱。由图3(a)、(b)可知,CuZ5、CuCeZrZ5表面光滑,骨架结构相对完整,表明Ce、Zr掺杂不会影响ZSM-5骨架结构。KCuZ5表面粗糙、棱角破坏,表明K+进入ZSM-5孔隙结构,破坏了ZSM-5骨架结构(图3(c))。KCuCeZrZ5具有完整的ZSM-5骨架结构,呈块状堆积,说明Ce、Zr能够有效抵抗碱金属K的侵蚀,即保护了ZSM-5骨架结构的完整性(图3(d))。

图3 新鲜和抗K中毒催化剂的SEM图谱Fig.3 SEM images of fresh and K-poisoning resistant catalyst

2.4 催化剂的骨架结构

图4为MZ5和KMZ5催化剂的XRD图谱。2θ=8.0°(101)、8.9°(020)、23.1°(332)、24.0°(303)、24.5°(133)为ZSM-5典型的衍射峰[22-23],MZ5和KMZ5均表现出ZSM-5特征衍射峰。CuCeZ5、CuZrZ5、CuCeZrZ5的特征衍射峰强度与CuZ5特征衍射峰强度基本吻合,表明Ce、Zr不会损坏ZSM-5的晶体结构。

引进碱金属K后,KCuZ5的特征衍射峰强度降低,说明ZSM-5分子筛骨架结构遭到严重破坏[10]。另外,KCuZ5与KCuCeZ5的特征衍射峰强度呈相反趋势,而KCuZrZ5与KCuZ5的特征衍射峰强度基本吻合,说明Zr无法对抗碱金属K中毒。相比KCuZ5,KCuCeZ5的征衍射峰强度明显改善,说明Ce能够有效保护ZSM-5骨架结构。KCuZrZ5与KCuZ5的衍射峰强度降低趋势与NO转化率一致,说明ZSM-5骨架结构的完整性可直接影响NO转化率[24]。KCuCeZrZ5的特征衍射峰强度比KCuCeZ5更强,说明Ce与Zr可相互促进,从而保护催化剂的骨架结构。

KMZ5的XRD谱图中,检测到CuO的特征衍射峰,说明K会使催化剂中Cu2+发生迁移并形成CuO微粒。CuO的特征衍射峰强度可间接表示CuO的生成量,其大小顺序为:KCuZ5>KCuZrZ5>KCuCeZ> KCuCeZrZ5,说明Ce、Zr共掺杂可显著降低CuO的生成。所有催化剂样品中未检测出Ce和Zr物种相关的特征衍射峰,说明其在CuZ5中结晶度低、分散均匀或尺寸大小低于XRD检测范围[25]。

表2为MZ5和KMZ5催化剂的结晶度和晶粒尺寸计算结果。MZ5在101、020、332、303、133晶面的结晶度分别为95.61、97.26、91.69、90.72和98.66左右,表明Ce、Zr掺杂不会对催化剂的骨架结构造成损坏。KCuZ5、KCuZrZ5中各峰的结晶度和晶粒直径大幅降低,这归因于K可以破坏催化剂骨架结构被破坏[24]。KCuCeZ5、CuCeZrZ5的结晶度和晶粒直径较KCuZ5、KCuZrZ5呈上升趋势,说明Ce、Zr能够有效保护ZSM-5分子筛的骨架结构。

图4 新鲜和抗K中毒催化剂的XRD图谱Fig.4 XRD spectra of fresh and K-poisoning resistant catalysts

2.5 催化剂的结构特性

表3为MZ5和KMZ5催化剂BET表征结果。CuZ5催化剂具有丰富的比表面积(332 m2/g)、微孔比表面积(238 m2/g)及孔容(0.120 cm3/g)。CuZrZ5、CuCeZ5、CuCeZrZ5与CuZ5的比表面积、微孔比表面积及孔容变化基本一致,说明掺杂Ce、Zr不会对催化剂孔隙结构造成损伤和堵塞。

表2 新鲜和抗K中毒催化剂各晶面的结晶度和晶粒尺寸计算结果Table 2 Calculation results of crystallinity and grain size of each crystal face of fresh and K-poisoning resistant catalyst

表3 新鲜和抗K中毒催化剂的BET结果Table 3 BET results for fresh and K-poisoning resistant catalysts

引入碱金属K后,KCuZ5的孔隙结构恶化,其比表面积、微孔比表面积、孔容和孔径分别为141 m2/g、116 m2/g、0.058 cm3/g和0.346 1 nm,相比于CuZ5,降幅分别达57.5%、51.3%、5.2%和7.4%,结合XRD、SEM表征结果可知,K致使ZSM-5骨架结构坍塌和堵塞,恶化了催化剂的孔隙结构。KCuZrZ5与KCuZ5的孔隙分布呈相似趋势,说明Zr对抗碱金属K无作用。与KCuZ5、KCuZrZ5相比,KCuCeZ5的孔隙结构明显改善,增幅分别为97.1%、71.6%、69.0%、1.2%和111.5%、82.6%、75.0%和0.5%,说明引入Ce物种可有效保护ZSM-5骨架结构,从而保护催化剂丰富的孔隙结构。与KCuCeZ5相比,KCuCeZrZ5孔隙结构略微降低。理论上,孔隙结构越丰富,可为直接催化分解NO提供充足的反应场所,有利于为活性物种{Cu—O—Cu}2+和助剂Ce、Zr的分散提供充分的结合位点,也有助于反应物NO分子与催化剂拥有更充足的接触时间以及产物N2和O2分子的扩散,NO转化率增大。结合NO转化率可得,KCuCeZrZ5催化活性比KCuCeZ5高,表明比表面积不是影响NO转化率的主要因素,NO转化率取决于活性成分{Cu—O—Cu}2+数量。KCuCeZrZ5催化剂微孔孔容高于KCuCeZ5,这是因为生成了非活性的CuO微粒,且KCuCeZ5的CuO数量大于KCuCeZrZ5。综上,KCuZ5、KCuZrZ5易被碱金属K破坏孔隙结构,说明Zr不能保护孔隙结构;而KCuCeZ5和KCuCeZrZ5具有丰富的孔隙结构,表明Ce可有效抑制碱金属K对催化剂孔道结构的破坏。

2.6 催化剂的元素价态

图5为MZ5和KMZ5催化剂的Cu 2p图谱。图5中,v、v′峰归属于Cu 2p3/2,u、u′峰归属于Cu 2p1/2,w、w′、w″归属于强卫星峰。v、u对应于氧化物状态的Cu,即活性成分{Cu—O—Cu}2+和CuO微粒;v′、u′对应于游离状态的Cu2+,表明催化剂中存在Cu2+[21,26-27]。由XRD谱图,MZ5催化剂不存在CuO微粒,因此,v、u吸收峰对应于{Cu—O—Cu}2+。依据(Sv+Su)/(Sv+Sv′+Su+Su′)(其中,Sv、Sv′、Su、Su′分别为v、v′、u、u′对应的峰面积)计算出的CuZ5、CuZrZ5、CuCeZ5和CuCeZrZ5中{Cu—O—Cu}2+的占比依次为59%、57%、61%和64%。CuCeZ5中{Cu—O—Cu}2+占比高于CuZ5和CuZrZ5,说明单独掺杂Ce可促进活性物种{Cu—O—Cu}2+的生成。CuCeZrZ5中{Cu—O—Cu}2+占比高于CuCeZ5,表明Zr对Ce具有分散作用,可间接促进活性物种{Cu—O—Cu}2+数量的增多。随着碱金属K的引入,KMZ5中Cu2+吸收峰减弱,说明Cu2+发生聚集形成CuO[28-30]。经计算得到KCuZ5、KCuZrZ5、KCuCeZ5和KCuCeZrZ5中氧化物状态Cu({Cu—O—Cu}2+和CuO)的占比依次为49%、46%、50%和55%,说明Ce、Zr共掺杂可减缓Cu2+向CuO的形成。

1—CuZ5;2—CuZrZ5;3—CuCeZ5;4—CuCeZrZ5; 5—CuZ5;6—KCuZrZ5;7—KCuCeZ5;8—KCuCeZrZ5图5 新鲜和抗K中毒催化剂的Cu 2p XPS图谱Fig.5 Cu 2p XPS spectra of fresh and K-poisoning resistant catalysts

图6为MZ5和KMZ5催化剂的Ce 3d图谱。m(883.4 eV)、m′(886.8 eV)、m″(889.9 eV)和m‴(899.1 eV)归属于Ce 3d5/2轨道;n(902.4 eV)、n′(906.1 eV)、n″(909.3 eV)和n‴(917.5 eV)归属于Ce 3d3/2轨道[31-32]。m′和n′对应于Ce3+,其他归属于Ce4+。MZ5和KMZ5均包含Ce3+和Ce4+,且大部分为Ce4+,而Ce3+(Ce3+/(Ce3++Ce4+)面积占比越大)具有更好的储氧能力和氧化还原性能[33]。Ce3+具有电荷不平衡性能,使催化剂形成更多的氧空位和晶格缺陷,促进化学吸附氧的生成[34-35]。CuCeZ5和CuCeZrZ5中Ce3+峰面积占比分别为20.23%和23.45%。随着Zr加入,Ce3+增多,由于Zrx+半径较小,能够进入CeO2晶格中产生氧空位和晶格缺陷,进而提升NO转化率[17-19]。KCuCeZ5和KCuCeZrZ5中Ce3+峰面积占比分别为14.11%和18.54%,这是由于K+易于Ce4+键合形成Ce-O-K结构[36-37],抑制了Ce4+还原为Ce3+,Ce3+质量分数降低,从而降低了K+与Cu2+的结合。因此,Ce、Zr的引入能够很好的保护活性成分。

图6 新鲜和抗K中毒催化剂的Ce 3d XPS图谱Fig.6 Ce 3d XPS spectra of fresh and K-poisoning resistant catalysts

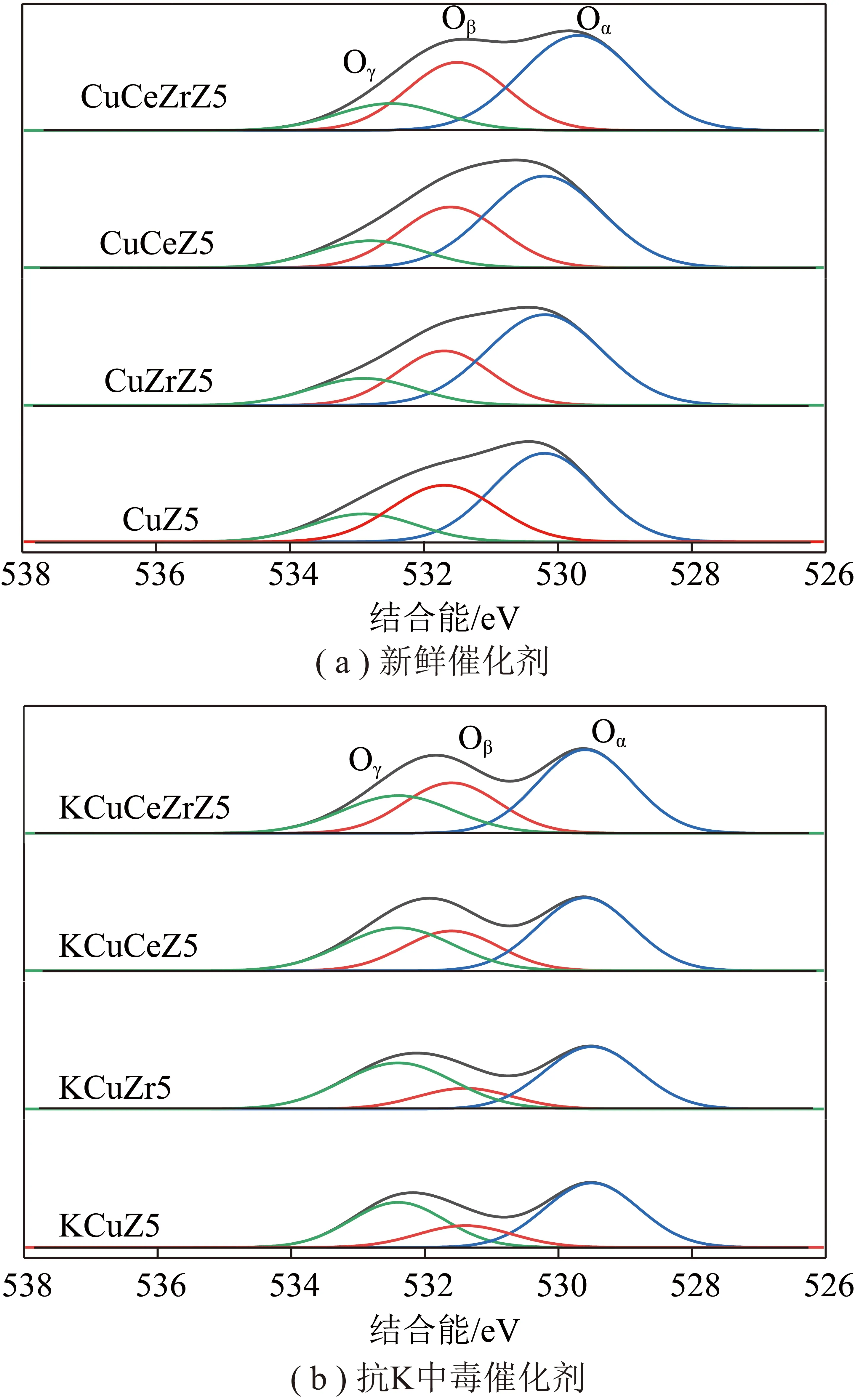

图7为MZ5和KMZ5的O 1s图谱。晶格氧Oα、化学吸附氧Oβ和类羟基氧Oγ结合能分别为(529.4~530.4 eV)、(531.5~531.8 eV)和Oγ(532.3~532.8 eV)[38-40],CuZ5中Oα、Oβ和Oγ的结合能分别为530.2、531.7、532.8 eV,CuZ5、CuZrZ5、CuCeZ5、CuCeZrZ5中Oα和Oγ强度一致。研究发现[40],催化剂中Oβ含量越高(Oβ/(Oα+Oβ+Oγ)峰面积占比越大),越有利于催化分解NO。由图7可知,CuZ5、CuZrZ5、CuCeZ5、CuCeZrZ5中Oβ占比分别为29.40%、29.89%、31.21%和33.09%,即Oβ含量顺序为:CuCeZrZ5>CuCeZ5>CuZrZ5>CuZ5。因此,Oβ占比越多越有利于NO分解反应的进行,这也是CuCeZrZ5催化分解NO转化率高的原因。

图7 新鲜和抗K中毒催化剂的O 1s XPS图谱Fig.7 O 1s XPS spectra of fresh and K-poisoning resistant catalysts

当碱金属K引入后,KMZ5的结合能有降低趋势,表明K的引入使得催化剂的晶格体系发生变化[41]。相比于CuZ5,KCuZ5和KCuZrZ5中Oα显著降低、Oγ增多,说明K破坏了ZSM-5中的Oα,即ZSM-5骨架结构遭到破坏,表明Zr无抗碱金属K作用。KCuCeZ5和KCuCeZrZ5中的Oα与CuZ5一致,说明Ce是抗碱金属的活性物种。KCuZ5、KCuZrZ5、KCuCeZ5、KCuCeZrZ5中Oβ含量分别为16.19%、16.05%、20.60%和25.74%,表明K使Oβ占比降低,进一步影响催化剂催化分解NO。

2.7 催化剂的活性物种

图8为MZ5和KMZ5催化剂的H2-TPR图谱。由图8可知,在150~650 ℃有2个H2消耗峰。CuZ5在253 ℃和451 ℃的H2消耗峰分别对应孤立的Cu2+被还原为Cu+和Cu+被还原为Cu单质[42-43]。相比于CuZ5,CuZrZ5中Cu离子还原峰向高温区方向移动(5~8 ℃)。CuCeZ5和CuCeZrZ5中Cu离子还原峰向低温区方向移动(分别移动5~6、16~13 ℃)。研究发现[44],Cu离子还原峰温度越低,越有利于催化分解NO。而CuCeZrZ5向低温区偏移程度越大,越有助于提高催化剂催化活性,该结论与NO转化率变化相符。因为活性成分{Cu—O—Cu}2+具有热不稳定性,在He气氛下高温预处理时,{Cu—O—Cu}2+脱氧形成{Cu—□—Cu}2+[45],因此,2者H2消耗量差额能够定性量化{Cu—O—Cu}2+数量。CuZ5、CuZrZ5、CuCeZ5和CuCeZrZ5中{Cu—O—Cu}2+质量摩尔浓度分别为112、97、126、141 μmol/g,表明添加Ce能够促进孤立的Cu2+转变为活性成分{Cu—O—Cu}2+,增加了{Cu—O—Cu}2+数量[21],从而提高催化剂活性。而Ce物种易团聚,添加Zr物种有助于提高Ce物种的分散性,间接增大了{Cu—O—Cu}2+数量,进而促进NO转化。

KMZ5中的Cu离子还原峰温度向高温区域偏移,表明Cu物种的还原性被K抑制。与CuZ5相比,KCuZ5和KCuZrZ5的低温、高温还原峰温度分别升高76、60 ℃和81、86 ℃,说明Zr对抗碱金属K没有作用,KCuCeZ5和KCuCeZrZ5催化剂低温、高温还原峰温度分别升高了44、36 ℃和20、17 ℃,而碱金属K对CuCeZrZ5还原峰温度的偏移影响最小,表明Ce、Zr共掺杂可有效抑制K对Cu物种还原的削弱。由XRD结果可知,K中毒后的催化剂中含有CuO微粒,低温还原峰Cu2+转变为Cu+过程还包括CuO微粒的还原,由于Cu2+直接还原为Cu单质,为一步还原机制[46-47],因此高温还原峰的H2消耗峰来源于孤立的Cu2+和活性成分{Cu—O—Cu}2+还原产生的Cu+,即可通过碱金属K中毒前后的催化剂降幅计算非活性CuO微粒质量分数,KCuZ5、KCuZrZ5、KCuCeZ5和KCuCeZrZ5的非活性CuO微粒质量摩尔浓度分别为37、31、23、11 μmol/g,可以看出,引入的Ce、Zr共掺杂不仅可有效阻碍孤立的Cu2+和{Cu—O—Cu}2+转变为CuO,还可抑制碱金属K对Cu还原性能的削弱。

图8 新鲜和抗K中毒催化剂的H2-TPR图谱Fig.8 H2-TPR spectra of fresh and K-poisoning resistant catalysts

图9 新鲜和抗K中毒催化剂的O2-TPD图谱Fig.9 O2-TPD patterns of fresh and K-poisoning resistant catalysts

2.8 催化剂活性物种氧气的脱附

图9为MZ5和KMZ5催化剂的O2-TPD图谱。CuZ5催化分解NO的控速步骤为活性成分{Cu—O—Cu}2+上O2的解析和扩散,即消除“氧阻抑”现象。活性成分{Cu—O—Cu}2+与{Cu—□—Cu}2+之间的循环实现了催化分解NO(式(2)~(5))的顺利进行[48]。CuZ5在101、328、481 ℃出现3个O2脱附峰。101 ℃左右的峰归属于弱化学吸附O2的脱附峰[46],328 ℃左右的归属于ZSM-5中铝位上O2的脱附峰[49],481 ℃左右的归属于催化剂活性成分{Cu—O—Cu}2+上O2的脱附峰[49-50]。Ce、Zr掺杂不会影响催化剂在101、328 ℃左右O2的脱附峰,而主要影响活性成分{Cu—O—Cu}2+上O2的脱附。与CuZ5相比较,CuZrZ5、CuCeZ5和CuCeZrZ5的活性成分{Cu—O—Cu}2+上O2的脱附峰温度由原来的481 ℃向低温方向移动,分别降低了1、1、9 ℃,说明单独掺杂Zr或Ce不能促进活性成分{Cu—O—Cu}2+上O2的脱附,而Ce、Zr共掺杂明显促进活性成分{Cu—O—Cu}2+上O2的脱附。研究学者认为[51-53],Ce4+/Ce3+和Zr3+/Zr4+氧化还原电子对之间的转化使CuCeZrZ5的储氧能力和输送氧能力比CuCeZ5显著,而Zr能够捕捉活性成分{Cu—O—Cu}2+上产生的O2并迁移给Ce,从而促进催化剂的储氧能力。

(2)

(3)

(4)

2N2O→2N2+O2

(5)

相比于CuZ5,KCuZ5活性成分{Cu—O—Cu}2+上O2的脱附峰温度由481 ℃向更高温方向偏移,升高了46 ℃,说明K的引入使Cu配位的O2更难脱附形成{Cu—□—Cu}2+,进一步影响中间产物N2O的生成,从而阻碍了NO催化分解成N2和O2。相比于KCuZ5,KCuZrZ5、KCuCeZ5和KCuCeZrZ5活性成分{Cu—O—Cu}2+上O2的脱附峰温度向低温偏移(分别偏移1、14、34 ℃),而相比于CuZ5,则向高温偏移(分别偏移45、32和12 ℃),说明Ce、Zr共掺杂可有效保证{Cu—O—Cu}2+转变为{Cu-□-Cu}2+,即促进NO分解为N2与O2。

3 结 论

(1)Ce、Zr共掺杂制备的CuCeZrZ5催化分解NO性能最佳,其NO转化率为高达58%。CuCeZrZ5催化剂的结晶度和比表面积与CuZ5一致,且孔隙分布和骨架结构完整。

(2)CuZ5系列催化剂中Cu离子的存在形式为活性成分{Cu—O—Cu}2+和孤立的Cu2+。随着K+的引入会导致催化剂内的{Cu—O—Cu}2+迁移转变为CuO物种,且使得催化剂骨架结构断裂坍塌,堵塞孔道。

(3)CuZ5、CuZrZ5、CuCeZ5和CuCeZrZ5催化剂活性成分{Cu—O—Cu}2+质量摩尔浓度分别为112、97、126、141 μmol/g。KCuZ5、KCuZrZ5、KCuCeZ5和KCuCeZrZ5中CuO质量摩尔浓度分别为37、31、23、11 μmol/g。

(4)Ce、Zr共掺杂抗碱金属K的效果体现在物理和化学2个方面。物理方面即Ce、Zr保护催化剂的骨架结构不被K+破坏,为催化分解NO提供反应场所和活性点位;化学方面即Ce、Zr保护活性成分{Cu—O—Cu}2+,抑制K对Cu还原性能的削弱并促进了活性成分{Cu—O—Cu}2+上O2的脱附。