光亮退火线生产过程钢卷卷径精准控制技术的研究与实现

2023-05-18胡尚举张晓红姬玉奇

胡尚举 张晓红 姬玉奇

摘 要:对光亮退火线开卷机静态和动态卷径的测量提出新方法:静态卷径通过测量不同规格的钢卷,得到钢卷卷径和压辊编码器旋转角度的对应关系,从而拟合出近似的非线性卷径测量曲线;动态卷径根据角速度、线速度、旋转半径的对应关系,计算得出开卷机实时卷径。针对加减速过程中的辊面打滑,采用动态纠正机制减小了偏差。该项技术很大程度上提升了初始转矩给定值的精准控制,运行过程中确保张力和速度精度满足需求,提升了设备稳定性和产品质量。

关键词:初始卷径;卷径计算;恒张力控制

中图分类号:TG334.9 文献标志码:A 文章编号:1671-0797(2023)09-0082-04

DOI:10.10.19514/j.cnki.cn32-1628/tm.2023.09.023

0 引言

在光亮退火線生产过程中,开卷机张力控制是必不可少的。在张力控制系统中,无论张力力矩的给定还是动态补偿力矩的计算都需要钢卷的初始卷径,该卷径是张力控制中极为重要的参数。初始卷径的精准测量,可保证开卷机起步过程中弹跳辊的稳定。随着生产过程的进行,在钢卷即将到带尾时,精准的卷径测量还可以对生产作业人员换卷工作起到提醒作用。传统卷径测量装置多使用超声波传感器或激光测距仪,这些装置安装于与钢卷平行的位置,靠传感器实时检测数据实现起步和生产过程中的控制。由于生产过程中机组自身的振动、钢卷层间所垫纸掉落遮挡传感器等诸多因素,传统卷径测量装置容易出现传感器测量误差,从而影响张力控制系统的稳定。通过采用开卷机上方旋转压臂检测初始卷径、运行过程中线速度与开卷机角速度的方法计算过程卷径,可有效避免上述问题,从而提升产品质量和设备稳定性。

1 硬件实现

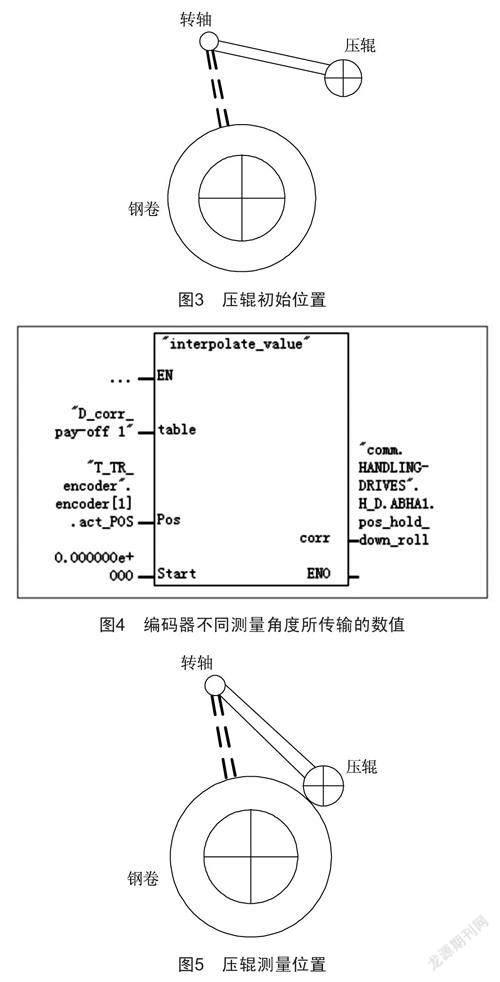

硬件采用SIEMENS CPU319-3DP[1],结构如图1所示。浮点数运算时间为0.04 μs,数字量通道输入/输出范围为0~65 535个数,模拟量通道输入/输出范围为0~4 096个数,通信模式为Profibus现场总线,编码器为TR绝对值编码器。

硬件组态如图2所示,压臂轴端安装有绝对值编码器,编码器通过Profibus总线与PLC的DP口相连进行数据传输。

2 开卷机卷径测量

通过开卷机上的压臂旋转压下测量钢卷直径。如图3所示,在压臂的旋转结构上安装有编码器,该编码器旋转过程中根据旋转角度的不同而给PLC控制系统传输相应的数值,如图4所示。编码器有初始角度,初始角度对应着钢卷的最大卷径(2 000 mm),此时角度为0°。由于精密带钢的套筒外径尺寸为700 mm,当压臂完全压下时,如图5所示,套筒直径尺寸为最小值(700 mm),此时编码器的旋转角度为62.3°。卷径旋转测量的结果是非线性的,不能按照一次函数去拟合,中间的卷径通过差值的方法去计算势必会带来误差,而卷径的测量误差会导致初始力矩给定错误,进而导致张力波动,造成弹跳辊波动幅度过大,严重时会造成生产线开卷区域停车。

通过选取多个不同卷径规格的钢卷进行测量[2],将卷径700~2 000 mm区域划分成20等份,采用局部区域近似线性化的方法,整体区域拟合非线性曲线。例如,将700 mm的钢卷放到开卷机上测量,此时的编码器旋转角度为62.3°,再将720 mm的钢卷放到开卷机上测量,编码器旋转角度为60.5°,据此类推,对选取的测试钢卷逐个进行测量,得到实际卷径与角度的对应关系,如表1所示。

用描点法拟合出近似的非线性曲线,如图6所示。加粗黑色区域为卷径测量的微小区域,该区域近似为线性关系,则微小区域内角度与卷径的对应关系为:

式中:D为钢卷卷径(mm);?准为编码器旋转角度(°);?准2为与d2对应的编码器角度(°);?准1为与d1对应的编码器角度(°);d2为任取的两个卷径测量点的较大值(mm);d1为任取的两个卷径测量点的较小值(mm)。

将每一个等分角度赋值给程序中的固有变量,如图7所示。

3 开卷机动态卷径计算

该机组为恒张力控制系统[3],全线各辊线速度相同,在生产线基速辊上安装有编码器测量转速,通过该辊转速与辊径的换算,可得出带材线速度,开卷机由于卷径一直在发生变化,但线速度与基速辊保持一致,因此,采用速度比的方式可以计算出开卷机的卷径:

式中:v为带材线速度(m/min);nC为测速辊的转速(r/min);DC为基速辊的直径,本文取0.28 m;DP为开卷机实时卷径(m);np为开卷机的转速(r/min);ip为开卷机的减速比。

通过以上分析判断及实际测试,采用如图8所示的编程思路[4]:采集需要的转速变量→编辑程序→程序调用该功能块→运行。运行过程中卷径测量通过程序内部计算,将开卷机卷径的误差控制在3 mm范围以内,提高了连续线退火机组开卷卷径的精度,消除了因卷径误差问题而造成的产品缺陷。

4 卷取机卷径计算及容错纠正

机组采用卷取机的速度控制方式来保证全线张力恒定且可调。基速辊的直径乘以转速得到带钢的线速度,用该值除以卷取机的转速,得到带钢的卷径:

式中:DT为卷取机卷径(m);nT为卷取机的转速(r/min);iT为卷取机减速比。

实际运行中,由于测速辊和卷取机之间还有一个弹跳辊,该辊随卷取机的张力变化而发生上下波动,起到测量和稳定张力的作用,弹跳辊的摆动会引起带钢在卷取前的伸长和缩短。

式中:l为弹跳辊变化引起的带钢长度变化量;r为弹跳辊的臂长,取1.1 m;Δk为弹跳辊摆臂变化率(rad)。

对于测速辊折算后转速的变化(Δn)情况:

根据生产线钢带各处线速度相等,则卷取机的实际卷径计算为:

生产过程中,卷取机每转一圈,卷径在原来的基础上增加两倍的平均带钢厚度[5],通常情况下这种计算卷径的方法是准确的,但对于极薄带钢而言,在某些情况下会产生偏差,例如机组加速时,一旦测速辊两端的带钢张力之差大于测速辊包角处的摩擦力,会发生打滑,这时算得的线速度就高于实际值,会造成卷径计算的偏差,进而直接影响卷取机的扭矩输出。因此,必须对卷径计算的偏差进行限制,具体算法如下:

(1)若当前卷径小于上一圈的卷径,则输出上一圈的卷径值。

(2)若当前卷径减去上一圈卷径的差值大于当前带钢厚度的两倍,则用上一圈卷径值加上带钢厚度的两倍作为当前的卷径输出值。

Di=min[max(Di,Di-1),Di-1+2H](8)

式中:Di为当前圈钢卷卷径(m);Di-1为前一圈钢卷卷径(m);H为带钢厚度。

5 效果验证

随机选取15个304不锈钢卷进行测试,并将开卷机压辊测量的卷径值与实际值进行对比,精度可达99.7%,结果如表2所示。实际数据证明,通过运用多点拟合非线性卷径测量曲线,能提高钢卷初始卷径的测量精度,减小偏差,很大程度上提升了初始转矩给定值的准确性,解决了起步过程中张力不稳带来的入口段弹跳辊上限位问题。开卷机运行过程中系统计算的卷径值和实际卷径值相符,没有出现张力波动抽带断带问题,运行平稳。

对于实际运行中钢卷卷径的计算进行现场测试,结果如图9所示。整个生产过程中卷径未因辊面打滑而发生卷径计算值突变,过程平稳可靠。

6 结论

该项技术解决了开卷机初始状态下卷径测量精度低和生产过程中因张力辊打滑造成的卷径计算错误等问题,保证了光亮线运行过程中头部的张力稳定,同时提升了卷取机钢卷卷径的计算精度,从而保证了卷取部分钢卷的卷紧和卷齐。该技术同时也可应用于铜和铝等有色金属生产中,具有一定的独立创新之处。

[参考文献]

[1] 王振江,赵舜尧.卷径测量用计算方法实现[J].自动化应用,2012(12):65-66.

[2] 白锐,佟绍成.连续退火机组跳动辊区域带钢张力的建模及仿真[J].信息与控制,2010,39(6):700-706.

[3] SHIN K H,KWON S O.The effect of tension on the lateral dynamics and control of a moving web[J].IEEE Transactions on Industry Applications,2007,43(2):403-411.

[4] 劉久林.浅谈恒张力控制系统下卷径检测方式的改进[J].新疆有色金属,2017,40(4):98-99.

[5] 孟彦京,孙标,高承雍,等.复卷机退纸卷径的计算与纸幅张力控制[J].中华纸业,2003(12):40-42.

收稿日期:2023-01-11

作者简介:胡尚举(1983—),男,河北人,高级工程师,研究方向:复杂系统的建模与仿真。