近距离煤层钻孔耦合破坏特性

2023-05-17王蔚鸣

王蔚鸣,任 杰

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054;2.国家电网陕西省电力有限公司,陕西 西安 710048;3.太原理工大学 安全与应急管理工程学院,山西 太原 030024)

0 引 言

煤炭作为中国的主要能源,在一次能源生产和消费结构中始终占50%以上[1-3]。煤矿瓦斯是煤炭形成过程中的伴生物,也是煤矿安全生产的主要致灾源[4-6]。煤矿中高瓦斯突出矿井占比达四成以上,每年由于煤矿生产而排放的瓦斯超过200亿m3。开发利用煤层瓦斯资源,强化瓦斯抽采,对于减少瓦斯灾害,实现瓦斯的资源化利用,都具有重大的经济效益和社会效益[7-9]。增加钻孔密度是目前加快瓦斯抽采、提高瓦斯抽采率的有效方法。但由于钻孔间距较小,密集排布的钻孔较易发生孔间耦合破坏,出现塌孔、串孔现象,严重影响瓦斯抽采效果。

国内外学者在钻孔失稳破坏方面进行大量研究:谢和平通过应变梯度理论建立钻孔破坏模型[10];缑勇通过大理岩圆筒三轴加载试验,分析尺寸对岩石钻孔峰值应力的影响[11];齐燕君通过含孔柱状煤体单轴压缩试验分析钻孔周围破坏特征[12];林鹏采用数值模拟分析含孔介质本身的强度[13];TRONVOLL提出采用断裂力学描述钻孔两翼断裂结构与破坏过程[14];TEHRANI分析加载状态下砂岩薄壁圆筒径向应力分布状态[15];LIN分析失稳钻孔跨度角与峰值应力的联系,提出利用跨度角预测钻孔强度的理论模型[16];张闯、杨正凯等研究认为钻孔之间相互影响会产生较大的能量集中[17-18];王爱文研究发现钻孔间距较小时会出现严重的耦合破坏[19]。但是,现有研究多针对单一钻孔开展,关于钻孔之间耦合作用的研究较少,密排瓦斯抽采钻孔的耦合破坏特性尚不明确。

为此,针对近距离煤层钻孔的耦合破坏特性开展研究,采用试验与数值模拟结合的方法,分析不同间距钻孔的相互扰动规律,为现场优化抽采钻孔布置提供理论依据。

1 双轴加载试验

1.1 相似试件制作

选用河南平顶山煤田己15煤层原煤,经破碎后筛选出60~80目煤粉作为试件主料;将煤粉、水泥、水、添加剂(聚羧酸减水剂、十二烷基磺酸钠、羧甲基纤维素等)按照4.0∶1.0∶0.8∶0.3的质量比混合后在50 MPa压力下压缩30 min成型[20],制成尺寸为150 mm×150 mm×30 mm试件。成型试件在恒温箱中养护28 d,在每个试件中心钻取两个钻孔,并将其分为不同直径的两组,D组直径为8 mm和E组直径为10 mm,每组5个试件,钻孔间距分别为20,30,50,70,90 mm。30 mm以下认为是小间距,30~70 mm是中间距,70~90 mm为大间距。成型试件力学性能见表1,表2。

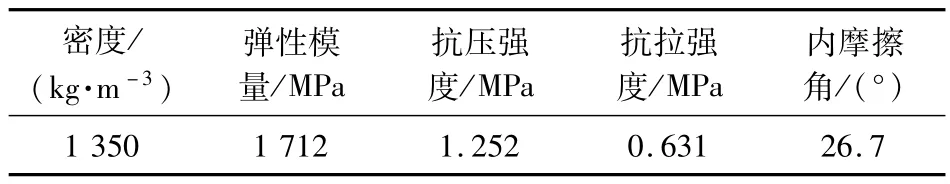

表1 原煤力学参数Table 1 Mechanical parameters of coal sample

表2 成型试件力学参数Table 2 Mechanical parameters of formed specimens

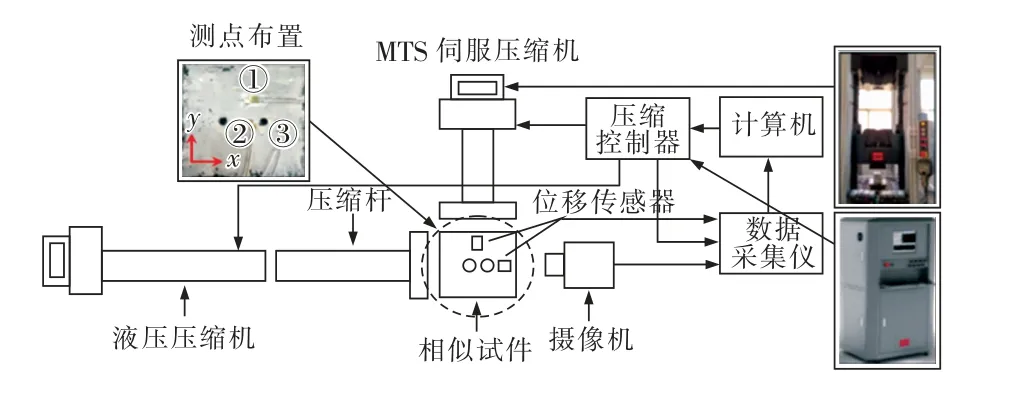

1.2 试验系统及试验过程

双轴加载试验系统包括轴向垂直方向的MTS Criterion液压伺服万能压缩机和水平方向液压伺服压缩系统,垂直方向MTS伺服压缩机采用MTS伺服控制液动作系统和高速、数字闭环系统。计算机通过压缩控制器同时控制轴向和径向压缩机,可实现双向应力的高精度加载。数据采集系统主要由应变传感器、摄像机和数据采集仪组成,位移、图像和压力数据由数据采集仪收集后传回控制计算机。型煤试件表面喷涂白色涂料并设置3个位移测点,其中测点1位于试件中上部,测点2位于试件中心、两孔之间,测点3位于试件中部、两孔之外。试验系统及测点布置如图1所示。

图1 试验系统Fig.1 Test system

为保证加载过程中试件稳定受力,进行试验前先将水平方向载荷增加至0.2 MPa并保持恒定,待试件稳定后垂直方向以10 N/s恒定压力持续加载,直至试件完全破坏。数据采集系统与压力机同时启动,应变和压力采集频率为0.25 Hz。

2 试验结果分析

2.1 试件强度特征

双轴加载试验结果见表3,D,E两组试件的垂向加载应力变化如图2,图3所示。

图2 D组样品应力变化Fig.2 Stress changes of Group D specimens

图3 E组样品应力变化Fig.3 Stress changes of Group E specimens

表3 双轴加载试验力学结果Table 3 Mechanical results of biaxial loading experiment

从试验结果可以发现,钻孔间距是影响双孔试件受载破坏特性的关键参数。钻孔直径相同时,试件强度随钻孔间距不同而显著变化,整体呈现出先减小后增大的变化趋势。中间距试件的孔间耦合破坏效应最为显著,表现为同组中试件强度最低、最先发生破坏,D,E组最小应力峰值仅为最大试件的58.1%和39.4%。

含孔试件的受载破坏主要从孔边缘颗粒受力滑移开始。小间距试件的强度较高,受载时能量在孔间集中释放,导致孔间煤体快速出现贯通破坏,钻孔周围应力重新分布并达到平衡,此时孔间耦合破坏效应较弱,试件状态近似为大尺寸的单一钻孔。钻孔间距较大时,孔间耦合破坏效应也明显减弱,导致大间距试件的强度逐渐增大,钻孔间不再出现应力集中现象,此时试件状态近似为两个钻孔单独受压破坏。因此,相邻钻孔间的耦合破坏效应受到钻孔间距影响显著,钻孔间存在最强耦合间距,能在充分发挥钻孔耦合卸压作用的同时,不破坏钻孔的稳定性。E组试验结果表明孔间最强耦合间距约为钻孔直径的5倍,当钻孔间距在其附近时,相邻钻孔均较为稳定,孔间卸压作用显著,试件整体强度较低;当钻孔间距小于该间距时,孔间煤体受载破坏明显,钻孔壁面发生失稳,容易导致塌孔、串孔,不利于瓦斯抽采。

钻孔尺寸是影响钻孔强度的重要因素[21-22],提取两组试件在加载过程的峰值应力,如图4所示。从图4可以看出,试件应力峰值越小,钻孔试件强度越低,孔间耦合破坏效应随间距增加,呈现先增强后减弱的趋势。钻孔间距相同时,大直径钻孔间的耦合效应更加显著,试件强度随钻孔直径增加而减小,10 mm钻孔试件平均强度比8 mm钻孔试件低9.3%,一方面这是由于大直径钻孔在受载过程中会形成更为丰富的裂隙结构,当钻孔间距在一定范围内时,这些裂隙彼此沟通连接,使得试件整体强度被削弱;另一方面钻孔受压时边缘会形成应力集中区,由于大尺寸钻孔的应力集中区范围更大,使得孔间煤体更易产生应力集中重叠现象,导致重叠范围内的煤体受损伤加剧,进一步弱化了试件强度。

图4 试件峰值应力分布Fig.4 Peak stress distribution of specimens

2.2 试件应变特征

在大、中、小3组间距内分别选择20,50,90 mm试件分析其表面应变特征,结果如图5所示。

图5 测点应变曲线Fig.5 Strain curves of measuring points

从图5可以发现,测点1以大范围拉伸变形为主,受载过程中试件垂直远端部分向下移动并且传递应力;测点2应变较小,说明两钻孔中间煤体变形较少,该区域受到耦合作用影响显著;测点3以压缩应变为主,说明压缩过程中钻孔形态逐渐变化为椭圆形,并且随着压力增加椭圆孔水平两翼进一步向外膨胀,最终导致钻孔失稳破坏。

从图5还可以看出,各个试件的测点1应变明显大于测点2、3,试块整体以垂向变形为主。3个测点位移随钻孔间距增加呈现先增大后减小的趋势,中间距试件D50和E50形变阶段延长,钻孔间裂隙发育充分,试块内部破坏范围增大。对比试件D20与D90可以发现,小间距试件垂向压缩破坏更显著,说明小间距钻孔间存在的一个重叠的应力集中区域,钻孔两翼裂纹在重叠区域充分扩展,最终导致试件强度显著降低。

3 钻孔耦合破坏特征分析

3.1 耦合钻孔裂纹扩展分析

图6为两组试件在钻孔耦合破坏时的典型形态,序号表示破坏出现顺序。依据试件破坏特点,可以将耦合破坏过程分为3个阶段:①钻孔顶端破坏阶段。在受载压缩初期,钻孔上下两端最先发生失稳变形,出现细微裂痕;②钻孔变形破坏阶段。随着加载压力的不断增加,钻孔形态逐渐变化为椭圆形,试件两翼沿对角线出现裂纹并逐渐沟通;③区域裂纹延伸阶段。钻孔两翼是裂纹延伸的重要节点[23-24],当两钻孔间距较小时,随着压力增加两翼裂纹逐渐连接形成贯通裂纹,范围较大且以拉伸裂纹为主,导致试件强度显著降低。

图6 试件破坏过程及破坏特征Fig.6 Failure process and failure characteristics of specimens

从图6可以发现,试件在压力作用下裂纹沿钻孔两翼呈“X”型分布,这与文献[25]的结果一致。按破坏形态和表面应变特征可将试件划分为5个区域:试件上下两端为2个压力传递区,该区域发生强烈拉伸变形(测点1),裂纹稀疏甚至不出现裂纹,主要起传递压力作用;试件左右两侧为2个剪切破坏区,该区域发生较大压缩变形(测点3),整体成三角形分布,发育有竖向贯通裂纹,在压缩过程中受剪切作用为主;两钻孔之间为1个耦合破坏区,该区域整体成菱形分布,加载过程中表面形变较少(测点2),但内部裂隙发育充分,是孔间耦合作用的重点区域。

为了进一步分析不同间距钻孔试件的破坏过程,对D组试件的破坏形态进行了二值化处理,如图7所示。可以发现各试件的主要裂纹方向整体沿钻孔对角线延伸;小间距试件的破坏模式为拉剪混合破坏,钻孔间有一条横向贯通裂纹,而孔外侧有大量剪切裂纹产生;中间距试件的孔间耦合效应显著,孔间微裂纹发育,两条斜向裂纹延伸并贯通,孔外侧有拉伸裂纹出现;大间距试件的孔间相互扰动较弱,两孔破坏过程较为独立,孔间没有明显裂纹。从图7可以发现,钻孔间距是决定试件耦合破坏形态的关键因素;钻孔间距小于4倍直径时,耦合破坏以孔间贯通破坏为主,钻孔两翼被裂纹直接连接,试件裂纹呈“X”型分布;随着钻孔间距的增加,耦合破坏以孔间斜向裂纹间接连通为主,出现菱形耦合破坏区;钻孔间距大于11倍直径时,孔间耦合破坏不明显,钻孔破坏较为独立。

图7 二值化试件裂隙Fig.7 Binarization fissure of specimens

3.2 耦合钻孔应力场分布

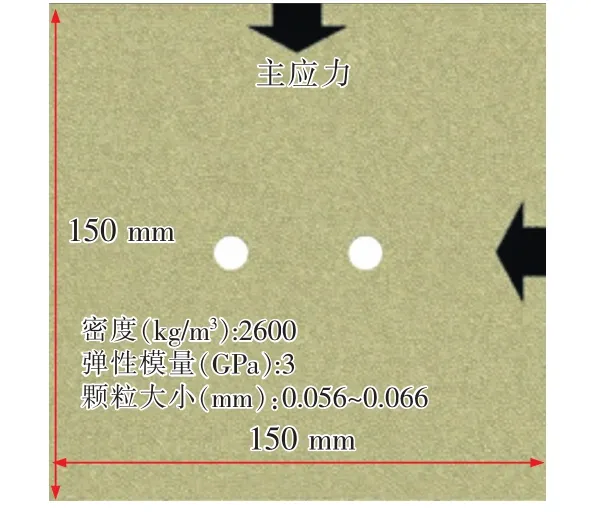

为了进一步掌握试件内部的应力场分布,采用三维颗粒流软件(PFC3D)进行了仿真研究。基于摩尔库伦准则,采用PB模型[26],构建了D组试件的数值模型,如图8所示。模拟过程采用与前文试验相同的加载方式,加载过程中由伺服机制调整加载速度,使应力均匀传递到试件内部。

图8 模拟试件设置Fig.8 Simulation of specimen setting

试件D20模拟结果如图9所示。从图9可知,加载初期试件应力均匀增加(B阶段),钻孔两端出现小范围应力集中;随着载荷的增加,钻孔周围逐渐形成应力集中区,孔间应力逐步增大;载荷达到试件峰值后(C阶段),应力集中更为显著,并沿两钻孔对角线方向成“X”型分布;当载荷超过峰值应力后(D阶段),模拟试件出现破坏。从模拟试件破坏结果可知,钻孔之间发生了贯通损伤,裂纹发育、应力释放,并在周围重新分布稳定,使得最终应力场分布形态与单一大尺寸钻孔相似,导致整体强度较高,这与前文试验结果一致。

图9 D20试件模拟试验结果及应力分布Fig.9 Simulation test results and stress distribution of Specimen D20

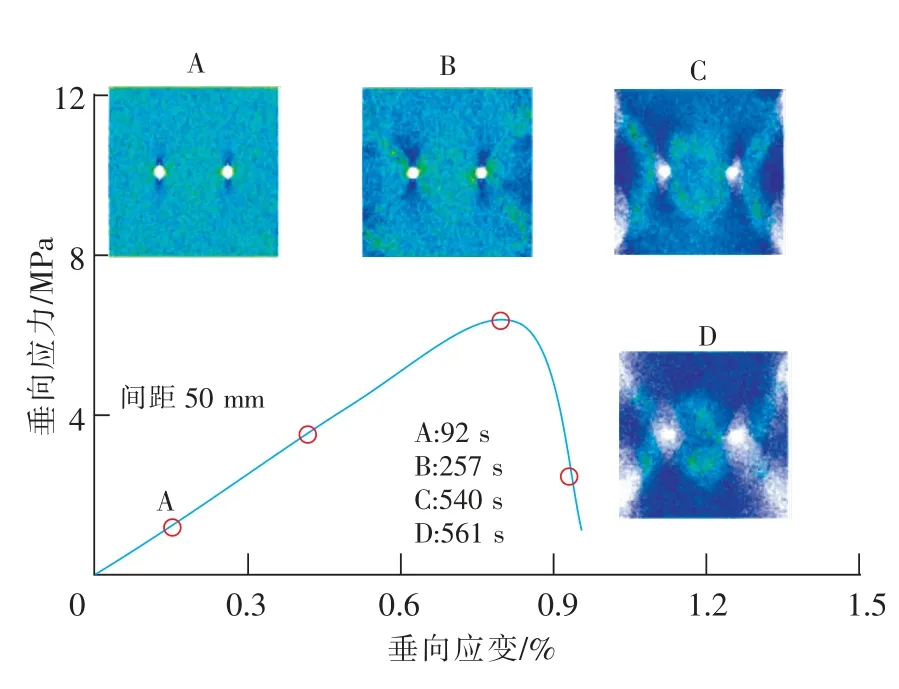

试件D50模拟结果如图10所示,应力上升阶段(B阶段)应力场分布与D20试件相似,只在钻孔两翼出现小范围应力集中,钻孔上下两端应力分布稀疏;随着载荷的增加,钻孔形态逐渐变化为椭圆形,孔间形成了更大范围的应力集中区;当载荷超过峰值应力后(D阶段),模拟试件出现破坏,孔间耦合破坏区仍有应力集中。从模拟试件破坏结果可知,试件在耦合破坏区内形成了大量裂隙,应力集中分布,导致试件强度显著降低,孔间裂纹的大范围延伸是其耦合破坏的主要原因;在上下应力传递区内无明显应力集中,仅产生少量裂纹;在两侧剪切破坏区出现竖向集中应力,具备剪切裂纹产生条件。

图10 D50试件模拟试验结果及应力分布Fig.10 Simulation test results and stress distribution of Specimen D50

对比上述结果可以发现,钻孔间距较小时,试件应力场更接近单个大直径钻孔的“X”型分布,钻孔间产生贯通破坏后耦合破坏范围减少;随着钻孔间距增加,钻孔之间更易形成大范围应力集中区,导致孔间产生大量裂隙,造成强烈耦合破坏;当钻孔间距超过一定范围后,两个钻孔应力场分布相对独立,基本无耦合破坏。

综上,试验和模拟结果均表明近距离煤层钻孔间存在耦合效应,而钻孔间距是影响耦合效应的关键参数。当施工煤层应力较大时,如在煤巷掘进工作面或采煤工作面动压区采用密排钻孔抽采瓦斯,应将钻孔间距设置在孔间最强耦合间距附近,即5倍孔径左右为宜,充分发挥孔间卸压作用,增强瓦斯抽采效果。而当施工煤层硬度较软时,如在采用密排钻孔抽采瓦斯出现塌孔、串孔等现象,应将钻孔间距设置在11倍孔径左右为宜,既能减弱孔间相互扰动、增加钻孔稳定性,又能实现瓦斯抽采目的。此外,钻孔直径对孔间耦合效应也有一定影响,大直径钻孔间产生的耦合效应更加显著。因而在采用新型钻具或采用水力造穴等措施造成钻孔直径变化时,要及时调整钻孔间距,避免钻孔发生耦合失稳破坏。

4 结 论

1)钻孔直径相同时,试件强度随钻孔间距呈现出先减小后增大的变化趋势,同组中间距试件强度最低、最先发生破坏,最小应力峰值仅为最大试件的58.1%和39.4%;钻孔间距相同时,试件强度随钻孔直径增加而减小,大直径钻孔间的耦合效应更加显著,10 mm钻孔试件平均强度比8 mm钻孔试件低9.3%。

2)钻孔间距是影响耦合破坏特性的重要因素,随着钻孔间距增加,钻孔耦合破坏效应呈现先增强后减弱的趋势,钻孔间存在最强耦合间距,能在充分发挥钻孔耦合卸压作用的同时,不破坏钻孔的稳定性。

3)钻孔耦合破坏过程可分为钻孔顶端破坏、钻孔变形破坏和区域裂纹延伸3个阶段,钻孔间距小于4倍直径时,耦合破坏以孔间贯通破坏为主,钻孔两翼被裂纹直接连接,试件裂纹呈“X”型分布;钻孔间距大于11倍直径时,孔间耦合破坏不明显,钻孔破坏较为独立。

4)不同间距钻孔的孔间应力场分布不同,小间距试件钻孔之间会产生贯通破坏,应力分布接近单个大直径钻孔;中间距试件钻孔之间更易形成大范围应力集中区,导致孔间产生大量裂隙,造成强烈耦合破坏;大间距试件钻孔之间应力分布相对独立,基本无耦合破坏。