发电厂真空系统节能改造研究

2023-05-17沙角A电厂吴奔

沙角A电厂 吴奔

1 引言

现阶段国家经济发展与电力体制改革对发电厂的运营能力提出较高要求,且我国电力系统的运行效率存在较大的提高空间。本文分别探讨了改造原因、改造方法研究与改造结果三个部分,判断真空系统节能改造方案的可行性,验证结果为可以提升发电厂用电系统的运行效率。

2 改造原因

温室效应及一次能源的日趋缺乏和价格居高不下,给火电厂的经营造成了很大的挑战,经营者需要挖掘潜力、降低成本、增强竞争力。真空泵节能改造的主要目的:一方面使真空泵的能耗水平降低;另一方面,改善真空泵的工作状况,提高真空泵的性能,能够快速及时地将漏入真空系统的空气抽出,减少传热阻力,以达到提高凝汽器真空的目的,从而达到降低机组煤耗的最终追求。

沙角A 电厂二期#5 机组是上海汽轮机厂生产的,型号为N330-16.7/538/538,型式为亚临界、中间再热、单轴双缸、两排汽、高中压合缸、凝汽式、给水泵汽轮机排汽到主机冷凝器。额定工况0.0064MPa,冷却水温额定25℃,最大值为35℃。

汽轮机凝汽器真空具有经济性、安全性。汽轮机正常运转过程中,排汽压力的变化对汽轮机的经济性、安全性存在很大影响,可以提高凝汽器真空,可以减少汽轮机的汽耗来得到较高的经济性。凝汽器真空越高,排汽压力越低,蒸汽中的热能转变为机械能效率越高,被循环水带走的热量损失越小,凝汽器压力降低1000Pa,将大约提高汽轮机额定负荷的2%。但是凝汽器真空并非越高越好,真空越高,循环水泵需要使用的能量越多,汽轮机末级叶片湿度越大,轴向推力增加。若凝汽器的真空劣化,排汽压力异常升高,蒸汽中的热能被循环水带走的热量就越多,热能损失率越大,在相同的蒸汽流量下,相同的初始参数,不能带到额定负荷值。如要保证额定负荷必须增加蒸汽流量,汽轮机叶片存在过负荷危险,轴向推力增大,因此机组在正常运行过程中需要尽量将真空维持在合理的范围内,以获得较好的经济性。

沙角A电厂#5机组凝汽器真空在建立和维护的过程中,汽轮机运行时会排汽排入凝汽器,因为排汽压力较低、容积较大,排汽受到连续通过钛管的循环水冷却凝结成水,其体积会大幅缩小,由蒸汽充满的容积空间内会形成高度真空。在循环水不断水的情况下,凝汽器真空将会维持在一定范围内,但机组在正常运行中,汽轮机排汽中长期掺杂些许未被凝结的气体,在高度真空状态下的凝汽器及相关系统也无法做到完全密封,部分空气会通过不够密封的部位漏进真空系统内。改造前机组的抽真空系统分别配有两台水环真空泵,运行方式是一台运行一台备用。真空泵型号为2BW4350-0EK4,配用电机型号为Y355L-10 水封真空泵连续运行,不断地将凝汽器中的不凝结气体抽出,以维持凝汽器内部真空。

经长期运行发现原有的两台离心式水环真空泵在运行中存在若干问题是真空泵的设计选型功率较大、真空泵的效率低,存在抽气能力降低和汽化汽蚀等现象。经多方讨论和理论研究得出结论,从真空系统的设备保养与维护、机组经济性的上升、厂用电率的进一步降低、度电煤耗的下降、企业的经济收入提高等多方面考虑,对电厂的本身设计使用的真空泵进行技术改造升级十分必要。

3 改造方法

抽真空设备真空泵在设计选型时,往往只考虑快速启机的响应速度和最大的允许漏气量作为选型原则,导致真空泵的功率较大,水环式真空泵的效率相对较低(30%~45%),而且出力受制于工作水温度的变化,不可避免地存在抽气能力降低和汽化汽蚀现象。在原有两台真空泵组的基础上接入一台小功率的罗茨-水环真空泵(型号为BK1-1200),改造后具备如下优点:一是新泵效率高,功耗低;二是新泵工作性能不因工作水温度升高而下降;三是配套的新水环泵不会发生汽蚀现象,转子损坏的风险低;四是新泵极限真空比常规水环泵高;五是多配置一台小功率真空泵,在机组正常运行、真空稳定情况下,将罗茨真空泵投入运行,大功率离心真空泵在停运联锁备用状态,当真空系统存在泄漏,罗茨真空泵维持不到凝汽器系统真空的情况下,联动离心式真空泵。当罗茨式真空泵跳闸时联锁启动离心式真空泵,在配置一台罗茨式真空泵运行时,增加了一台离心式真空泵联锁备用,真空系统的安全可靠性比原设计布局的系统可靠性更高[1]。

本厂使用的真空泵运行电流为200A,配置160kW 电机,正常运行功耗为116kW,若选用总功率为52kW 的真空泵组,以年运行8000h 计算,每年可以节约电量35 万kWh。新泵极限真空比常规水环泵高,在夏季与常规水环真空泵相比,在相同的工作水温度下真空值高0.5kPa 左右,节省标煤耗1g/kWh,经济效益显著。

4 处理效果

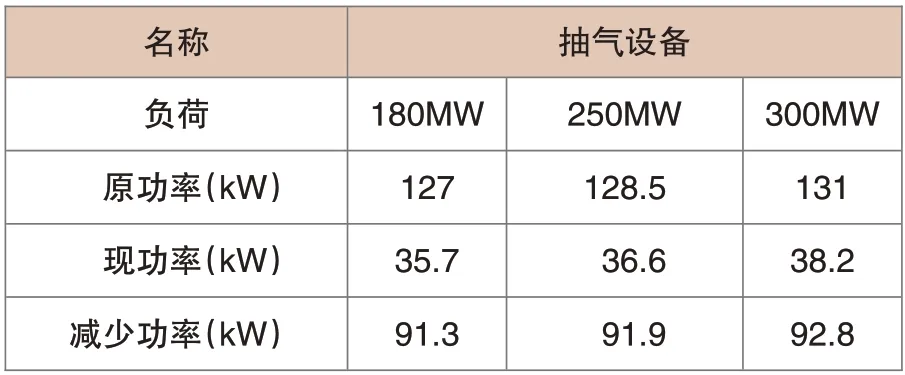

研究人员首先列出改造前水环泵投运时的情况,A、B 水环真空泵运行方式为一台运行、一台备用。#5机B 真空泵因电机轴承烧毁更换备用旧电机,该电机电流过大。改造前水环泵投运时各负荷下的参数见表1。加装罗茨-水环真空泵组后各负荷下运行功率变化见表2。

表1 改造前水环泵投运时各负荷下的参数

表2 加装罗茨-水环真空泵组后各负荷下运行功率变化

罗茨真空泵组第一次并入系统前,运行方式为B 离心式水环泵运行、A 泵备用。以B 泵作为参照对象进行对比,可得出离心式水环泵运行时,凝汽器抽气设备运行时功率的变化见表3。再以机组负荷300MW 计算,罗茨真空泵改造后,原离心式水环泵备用,凝汽器抽气设备用电率下降70.8%,机组厂用电率下降0.031%。(#5 机组厂用电率约为6.28%)对比离心式水环泵和罗茨真空泵组单独运行时机组的参数见表4。

表3 凝汽器抽气设备运行时功率的变化

表4 离心式水环泵和罗茨真空泵组单独运行时机组的参数

由4 表可以看出,两种抽气设备单独运时机组参数变化不大,煤耗基本无变化[2]。罗茨真空泵在运行参数达到了设计要求。

#5 机加装罗茨-水环真空泵后,在不增加煤耗的基础上,按机组负荷300MW 计算,凝汽器抽气设备用电率下降70.8%,厂用电率下降0.031%(#5机平均厂用电率6.28%),节能效果显著。

5 经济效益及社会效益

改造前设定的节能目标为机组真空不变,节电率≥70%,真空泵组的总功率≤55kW。改造后节电经济性分析是某厂330MW单台机组所使用的真空泵正常工况下运行时的平均电流约为250A,设备改造后的运行平均电流降至70A 以下,每年可以节省电量约47.7万kWh。机组低负荷时原有大泵电机为定速电机,电流变化不大,但新加装罗茨泵电机为变频电机,其低负荷最低电流较满负荷最大电流低约20%,此时节电效果更加明显。改造前后机组满负荷运行时经济性对比见表5。改造后真空泵系统如图1所示。

表5 改造前后机组满负荷运行时经济性对比

图1 改造后真空泵系统

项目总投资在60 万元左右,投资回收期不到3 年。全厂全年节省煤量为179t,可以减少CO2排放380t。实现真空泵终身免维护,减少大量的备件采购费用和检修工作量。

改造后,因机组按原设计使用的真空泵只需要在机组启动过程中建立系统真空时使用,按现在机组年均启动6 次、启动过程10h 计算,全年总的运行时间约为60h,按30 年的使用寿命计算运行时间在1800h左右(总计75d),原设计使用的真空泵在机组正常运行中处于备用状态,不需要启动运行,所以不存在发生汽蚀的情况,也降低了设备损坏的缺陷发生,而且因为增加罗茨-水环真空泵后,原设计使用的2 台真空泵均在联锁备用状态,显著提高了真空系统在机组运行过程中的可靠性。在改造后,原设计使用的真空泵在设计寿命时间内几乎不需要解体检修,并减少大量维护工时,实现少维护或免维护的改造目的,从而节省大量的检修费用支出和检修工作量,既降低了检修工作带来的各类安全风险隐患,备品配件费用减少[3]。

机组原设计使用的2 台真空泵常规检修间隔为每4 年周期进行一次,检修期间的费用约为2 万元,真空泵转子每15 年需要更换一次,转子费用约为15 万元,则30 年内2 台真空泵总节省费用为75万元,产生的社会效益为每台机组每年节省电量477000kWh(按5000运行小时计算),相当于节省标准煤179t,减少CO2排放量380t。

项目总体评估,改造后在设备的设计使用寿命20 年内总增加经济效益21.94×20=438.8 万元,加上节省的维护费用75 万元,总效益为513.8 万元,对比改造项目费用60 万元计算具有可观的经济效益,还可以减少CO2排放380×20=7600t,总体经济效益和社会效益非常明显,改造的意义非常重要,不但满足了机组提高长期安全性运行要求,而且积极响应国家节能减排政策,起到良好的示范效应。

6 结语

综上所述,与以往真空系统运行相比较,火电厂的经济效益大幅度提升,设备维护所需投入的成本减少,改造后发电厂排放的二氧化碳总量降低,经济效益与社会效益明显。