电厂烟气脱硫吸收塔浆液氯离子浓度异常分析及调控措施

2023-05-17阳城国际发电有限责任公司王慧卿

阳城国际发电有限责任公司 王慧卿

1 基本现状

石灰石-石膏湿法脱硫工艺因其技术成熟、脱硫效果好、脱硫吸收剂价格低廉等诸多优点,已在全国大部分火电企业脱硫系统中应用[1]。尽管石灰石-石膏湿法脱硫工艺已被广泛采用,并且给电厂带来不错的环保上的效益,但脱硫系统的运行和脱硫效率受到很多因素的制约,并且这些因素之间有很强的关联性。例如,当吸收塔浆液Cl-含量升高时,首先会降低脱硫吸收剂的溶解,进而影响硫化物的吸收,抑制脱硫反应的进行,导致脱硫效率下降;其次Cl-含量升高,会增大浆液的腐蚀性,损坏吸收塔内部设备(管道、塔体等)[2];另外Cl-含量升高,会影响石膏的脱水性能,最终导致石膏品质变差[3]。本文以某电厂4×350MW 脱硫系统现场运行情况为例,分析吸收塔浆液Cl-含量升高的可能原因及Cl-来源,并通过数值计算,得出导致Cl-浓度增大的具体原因,最终给出相应调整措施,为脱硫系统的安全稳定运行提供理论基础。

2 系统运行情况及存在的问题

2.1 系统运行情况

某电厂350MW 机组脱硫系统,每台机组脱硫装置吸收塔直径为14.6m,高度为45.4m,设计脱硫效率不小于99.4%,出口浓度控制在35mg/m3以下,达到污染物超低排放技术标准。燃用设计煤种时,吸收塔入口SO2(干态,6%氧量,标态)为5500mg/m3。入口烟气中Cl 元素的含量大约为22mg/m3,石膏清洗水耗量≤10t/h,工艺水耗量≤95t/h,石灰石耗量≤13.6t/h,烟气出口Cl-含量<1mg/m3,吸收塔浆液中Cl-含量一般不应超过控制指标20000mg/L,其他各项指标也应在合理范围之内。日常运行过程中,吸收塔浆液主要检测项目及控制指标[4]见表1。

表1 吸收塔浆液主要检测项目及控制指标

2.2 存在的问题

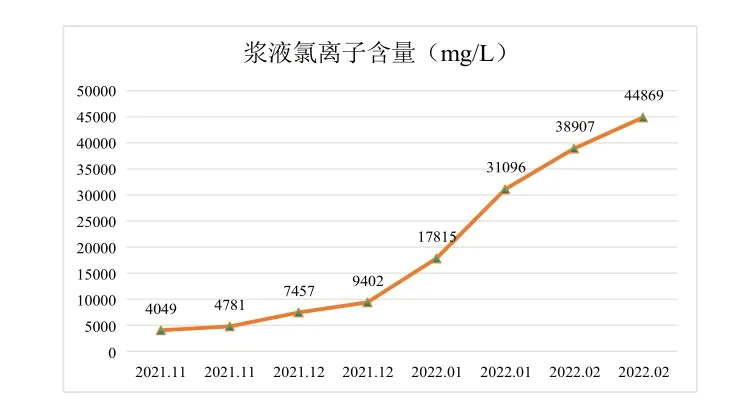

自2022 年1月以来,电厂开始出现脱硫效率降低、石膏中CaCO3含量增大等问题。为了探明缘由,每隔一段时间对机组吸收塔浆液中Cl-含量展开检测,浆液Cl-含量变化曲线如图1所示。

由图1 中可知,从2022 年1月开始,脱硫浆液Cl-含量呈快速上涨趋势,中期达到20000mg/L 以上。2月浆液Cl-含量继续增大,长期维持在30000mg/L 以上,最大值达到44869mg/L,严重超过了20000mg/L的控制指标。

图1 浆液Cl-含量变化曲线

经过初步分析,得出脱硫吸收塔浆液Cl-含量过高的几点可能原因:一是补水Cl-含量过高,其最大含量可为1000mg/L,若使用了Cl-含量较大的水源进行补水,则可能会导致浆液Cl-含量迅速增大;二是脱硫系统废水排量较小,机组运行时设计废水处理量在480t上下,实际每天废水处理量仅为200t,平均排量为8.3t/h,远小于设定值。为保证机组正常运行,决定采取现场调整的方式对浆液Cl-含量进行调节,方法是降低脱硫补水水源中Cl-含量,使其维持在一个较低的水平;增加脱硫系统废水排量,由原先200t提升至每日350t以上。通过采取上述调整方式,脱硫吸收塔浆液Cl-含量降低到32000mg/L左右,即恢复至1月份水平,但仍然过高,需要进一步查明具体原因。

3 原因排查及分析

3.1 主要化验及分析

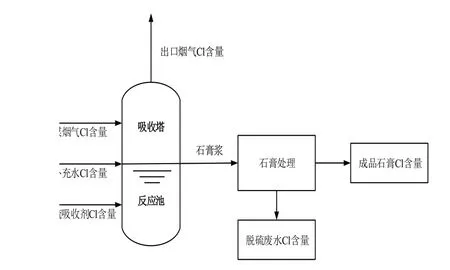

石灰石-石膏湿法脱硫系统氯化物来源有三个渠道,分别是脱硫吸收剂、补充水和煤,脱硫系统Cl流向如图2所示。

图2 脱硫系统Cl流向

脱硫吸收剂中Cl-含量通常为0.01%[5],脱硫工艺水中Cl-含量通常大约为150mg/L,而机组的脱硫系统中大部分Cl 来自入口烟气中的HCl,其主要是设计煤种中含Cl 含量高导致的。国内煤中含Cl 含量普遍在0.1%上下,少部分煤含Cl 含量在0.2%~0.35%之间,个别高灰分煤含Cl 含量最高达0.4%。Cl 在煤中大多是以和其他金属离子结合的形式存在,如CaCl2、NaCl、MgCl2、KCl等。因此,脱硫吸收塔浆液Cl-主要来源于补充水与设计煤。

取少量设计煤种进行化验分析,得出干煤中Cl-含量几乎为0,而湿煤中Cl-含量达到5.5%。根据现场调查,发现湿煤中的Cl-含量升高的原因是煤中添加了防冻液。

3.2 现场用煤和工艺水分别对浆液氯离子的影响

3.2.1 现场用煤对脱硫氯离子的影响

经过向负责人员了解,设计煤种中的防冻液主要成分是MgCl2和CaCl2,掺有防冻液的煤种在1月份开始投入使用,且平均每1000t 设计煤中掺有防冻液10t。为了定量研究设计用煤对脱硫浆液Cl-含量的影响,展开以下研究。

一是含量检测。2月28日,取少量防冻液分析化验,检测其中各离子含量,Cl-含量大约为280000mg/L, Ca2+含量大约为180000mg/L,Mg2+含量大约为110600mg/L。

二是防冻液中Cl-化学燃烧试验。通过查阅相关文献,得知在高温条件下,CaCl2会发生两种化学反应如下所示。

CaCl2与O2的化学反应如式(1)所示:

上述反应发生较少,通常情况下可以忽略不计。

CaCl2与H2O的化学反应如式(2)所示:

这种反应非常活泼,基本遇水就会发生反应,生成HCl。进入脱硫塔浆液中的烟气温度一般大于130℃,烟气湿度大约为10%,较好地符合式(2)的反应条件,使氯元素以氯化物的形态进入脱硫塔浆液中。

三是煤烟气中Cl-的定量计算。查阅有关资料得知,煤燃烧后Cl-析出质量损失值为3%,即烟煤气中Cl-的质量为原来煤中的97%。4台350MW机组设计燃煤量为16000t/天,防冻液用量为160t 左右,其密度大约为1.263t/m3。

根据数值,可以计算烟气中Cl-质量。防冻液用量体积。一天燃煤中,防冻液用量体积值约为 160t/1.263t/m3≈126.683m3, 即体积值为126683L。Cl-析出质量,一天燃煤中,Cl-析出质量大约为126683L×280000mg/L≈3.5471×1010mg,即35.471t。烟气中Cl-质量,每天燃煤中,煤烟气中含有的Cl-质量大约为35.471×97%=34.41t。

四是脱硫塔浆液烟气Cl-含量计算。电厂使用除尘器进行除尘,脱硫过程为石灰石-石膏湿法脱硫工艺。根据相关文献,煤烟气经除尘器处理后,97%的Cl-被除去,仅有3%进入脱硫塔浆液中,Cl-在脱硫塔浆液中吸收率大约为90%。因此每天燃煤中,烟气融入浆液中的Cl-质量大约为0.929t。4 台燃煤机组的浆液总质量为11000t,密度为1.1t/L, 故烟气一天融入浆液中Cl-含量为93mg/L。

3.2.2 工艺水对脱硫氯离子的影响

脱硫工艺水Cl-含量检测数值见表2。表2 中为2022 年2月至5月脱硫工艺水Cl-含量检测数值。根据表中测量数据,计算得出Cl-平均含量为151mg/L,脱硫系统每天补水的质量为3400t,则脱硫浆液中由工艺水引起的Cl-含量变化为(3400m3×1.1t/L×151mg/L)/(11000m3×1.03t/L)=50mg/L。因此工艺水一天融入浆液中Cl-含量大约为50mg/L。

表2 脱硫工艺水Cl-含量检测数值

3.2.3 总结

根据上面计算结果,得出脱硫塔浆液中Cl-含量大约有35%是由工艺水引入的,约65%是由设计煤引入的。

4 结语

脱硫吸收塔浆液Cl-含量增大主要有两个原因,一是设计煤中掺有高浓度Cl-的防冻液,二是工艺水处理再生频繁,再生废除水补充至浆液中。

建议采取以下措施来降低浆液Cl-的浓度。

一是尽可能减少或不使用防冻液。若必须掺加,则应降低防冻液中Cl-浓度,或使用其他产品代替。

二是维持工艺水中Cl-含量稳定,使其保持在150mg/L以下。当废水用于工艺水时,在引入浆液中前,应先进行水质平衡处理。例如,废水经精处理系统后,在储蓄池储存静置,等到和其他低浓度Cl-补充水或反渗透浓排水融合后,再引入脱硫吸收塔浆液中。

三是在石膏未完全处理前,不投入多余石膏清洗水,尽可能使成品石膏Cl含量增大。

四是循环利用脱硫废水。扩大拌灰、拌渣的用量,力争将脱硫废水做到零排放。

通过采取上述措施,工艺水中Cl-含量维持在80~150mg/L 的稳定水平,设计煤中防冻液的用量也开始缓慢减小,吸收塔浆液中Cl-含量也呈现降低趋势。由此,未来碰到浆液Cl-含量异常的问题,可以借鉴论文中的分析方法查找具体原因并采取有效解决措施,使吸收塔浆液Cl-含量控制在指标范围内,以此保障系统安全稳定运行。