自由活塞氢内燃机性能仿真分析

2023-05-13李延骁杨君王明杰侯庆高王健

李延骁,杨君,王明杰,侯庆高,王健

1.山东交通学院 汽车工程学院,山东 济南 250357;2.山东交通学院 机动车检测实验中心,山东 济南 250100

0 引言

在以节能与绿色为目标的时代背景下,研究人员不断研发更为高效的车用动力装置以降低油耗与排放。对比传统曲轴式内燃机,自由活塞内燃机摒除了曲柄连杆机构与飞轮惯性装置,将内燃机与直线发电机相耦合,利用自由活塞往复运动直接发电,具有压缩比可变、燃料适应性强、比功率大、能量传递路径短等优势[1-3],更适合作为混合动力汽车内燃发电装置[4]。但自由活塞内燃机活塞在上止点的加速度大,燃烧放热过程等容度低、后燃严重,导致热效率比传统内燃机低[5]。氢气作为清洁燃料,具有火焰传播速度快、污染低的特点[6],目前研究主要集中在氢气在传统曲轴式内燃机上的应用[7-8],将氢燃料的优势与自由活塞内燃机相结合,是促进内燃机行业发展,缓解环境危机的一种新尝试。本文中以二冲程自由活塞氢内燃机为研究对象,通过MATLAB/Simulink建立数值计算模型,仿真分析系统工作过程及系统参数变化对性能的影响,为后续试验样机设计提供参考。

1 基础理论与模型

1.1 结构与工作原理

为提高充气效率,同时避免氢气回流进入进气道导致回火,自由活塞氢内燃机采用缸内直接喷氢方式。自由活塞氢内燃机基本结构示意图如图1所示。

由图1可知:2个二冲程氢内燃机气缸于系统左、右两侧对置分布,直线发电机布置于系统中间,各气缸内自由活塞与发电机动子通过连杆连接,构成了系统中唯一的运动组件。系统稳定运行时,左、右两侧气缸交替做功,推动运动组件轴向往复运动;氢内燃机通过进、排气口完成换气过程,当左侧排气口打开时,右侧排气口恰好关闭,此时喷氢系统以较高的喷射压力将氢气直接喷入气缸内,由于氢气在空气中的扩散系数约为汽油的12倍,氢气迅速与空气混合,在活塞到达点火位置时已形成较为均匀的混合气,随后火花塞点燃氢气混合气,运动组件在缸内爆发压力作用下反向运动,将燃料的化学能转化为电能输出。

图1 自由活塞氢内燃机基本结构示意图

1.2 模型

1.2.1 系统动力学模型

自由活塞氢内燃机在运行过程中,活塞运动规律不受曲柄连杆机构的机械约束,只取决于两侧缸内气体作用力、运动组件惯性力以及直线发电机电磁阻力的瞬时平衡。对比传统曲轴式内燃机,自由活塞氢内燃机摩擦副仅存在于活塞组件与气缸套之间且活塞不受侧向力作用,摩擦力较小,可以忽略。

根据牛顿第二定律建立运动组件的动力学方程

式中:m为运动组件的质量,kg;x为运动组件的位移,m,连杆居于2个气缸中间位置(记为中点位置)时,位移为0,以向右为正;t为时间,s;pl、pr分别为左、右2气缸内的压力,Pa,由缸内热力学模型计算得出;A为气缸的横截面积,m2;Fe为直线电机的电磁阻力,N,由直线电机模型计算得出。

1.2.2 缸内热力学模型

不考虑气缸内混合气的成分、温度以及压力在空间上的差异性,假设缸内气体在任意时刻均处于热力学平衡状态,采用零维单区热力学模型对自由活塞氢内燃机缸内工作过程建模,该模型与系统动力学模型相耦合,忽略压缩、燃烧和膨胀行程中的漏气损失,根据热力学第一定律导出缸内气体压力变化率[9]

式中:p为气缸内压力,Pa;V为气缸内容积,m3;γ为绝热指数;Qc为燃烧释放的能量,J;Qt为传热损失的能量,J。

缸内燃烧放热过程近似为按照一定规律向系统内加入热量的过程,采用Wiebe函数描述燃烧放热速率[10]

式中:Hu为燃料的低热值,J/kg;Gb为每循环喷氢量,kg;a、b为经验参数;t′为仿真运行时刻;t0为燃烧开始的时刻;tc为燃烧持续时间,s。

近似模拟缸内气体与燃烧室壁面间的传热损失能量的Hohenberg公式[11]为:

1.2.3 直线电机模型

系统工作过程分为起动和稳态运行2个阶段。起动时直线发电机处于电动机模式,通过控制使预设的恒定电机推力与运动组件同向,当自由活塞首次达到点火位置时切换到发电机工作模式,进入稳态运行阶段,此时直线电机产生的电磁阻力[12]

Fe=Kdx/dt,

式中:K为电磁阻力系数,N/(m·s-1)。

1.2.4 状态机模型

自由活塞氢内燃机在整个运行过程中,自由活塞的位移与速度是连续的,但由于进、排气口开闭,电机模式切换及点火等离散事件的存在,导致氢内燃机与直线电机在工作过程中不同阶段的数理方程发生改变,需运用状态机对离散状态及事件进行描述,运行过程状态机示意图如图2所示。

图2 运行过程状态机示意图

由图2可知:氢内燃机工作循环包括换气、压缩、燃烧、膨胀4个状态机,直线电机工作过程包括电动机模式、发电机模式2个状态机,状态机之间根据活塞运动组件位移与速度触发条件进行切换。以左侧气缸为例,起动阶段直线发电机处于电动机模式,拖动运动组件左右振荡,振幅不断增大;当活塞位移达到左侧点火位置-xi时,气缸点火完成后,直线电机由电动机模式切换到发电机模式,系统进入稳态发电阶段;此时左侧气缸内氢燃料燃烧放热后,缸内气体膨胀做功克服直线电机电磁阻力推动活塞运动组件向右侧运动;当活塞位移大于0时,左侧气缸由膨胀状态变为换气状态,此时右侧气缸由换气状态正好变为压缩状态,之后左右气缸交替工作。

2 仿真结果分析

2.1 工作过程仿真

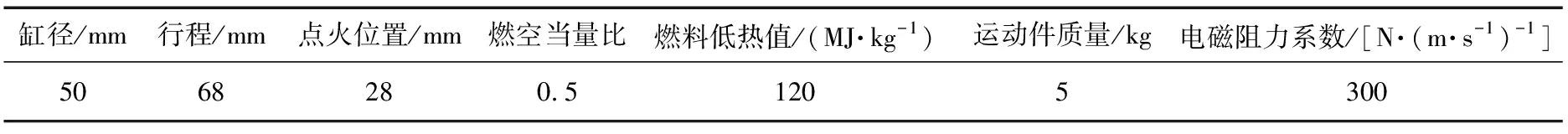

分别采用MATLAB软件中的Simulink和Stateflow工具对系统工作过程中的连续部分和离散部分进行建模仿真,模型主要参数如表1所示,仿真运动组件位移曲线和两侧缸压曲线如图3所示。

表1 模型主要参数

a)运动组件位移曲线 b)两侧缸压曲线

由图3可知:起动阶段直线电机输出与运动组件运动方向相同的恒定电机推力,做正功向系统输入能量,随着压缩比不断增大,缸内压力峰值不断升高;大约经过0.3 s,左侧缸内活塞达到点火位置,点火完成后直线电机切换为发电机工作模式,起动推力变为0,系统进入稳定发电状态,左、右两侧气缸交替燃烧做功,压缩比与缸压逐渐稳定。

2.2 运行特性分析

采用相同模型参数,对比分析自由活塞氢内燃机、曲轴式氢内燃机及自由活塞汽油机稳态运行模式下,不同曲轴转角时的活塞加速度及缸压仿真分析结果如图4所示,图4中,曲轴转角为0°时,活塞处于上止点位置。

a)活塞加速度 b)缸压

由图4a)可知:对比曲轴式氢内燃机,自由活塞氢内燃机在上、下止点时出现较大加速度峰值,这是由于在上、下止点附近运动组件速度较低,所受电磁阻力较小,且系统没有飞轮储能元件,缸内爆发压力所做的功直接转化为运动组件动能,引起较大加速度峰值;自由活塞氢内燃机与自由活塞汽油机运动组件加速度变化规律相似,自由活塞氢内燃机在止点附近加速度峰值更大。

由图4b)可知:对比曲轴式氢内燃机,自由活塞氢内燃机缸压峰值略小,燃烧爆发压力保持时间略短,这是由于氢内燃机的活塞在上止点附近时加速度较大,燃烧室容积变化较快,燃烧过程等容度较低;对比自由活塞汽油机,自由活塞氢内燃机缸压峰值较高,这是由于氢燃料比汽油燃料热值高,燃烧速度更快,燃烧等容度较高,在相同的排量与当量比条件下,循环释放热量与热功转换效率均高于汽油机。

2.3 性能影响因素分析

由于自由活塞氢内燃机不受曲柄连杆机构的约束,运动组件的运动规律与缸内热力学状态间存在强耦合作用,系统参数变化对自由活塞氢内燃机的影响较大,在模型参数不变的情况下,分析点火位置为26~29 mm、燃空当量比为0.5~0.8时自由活塞氢内燃机的性能。

2.3.1 点火位置

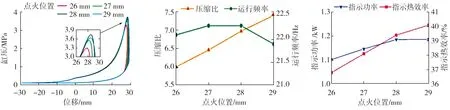

不同点火位置下自由活塞氢内燃机性能变化仿真结果如图5所示。

a)缸压 b)压缩比与运行频率 c)指示热效率与指示功率

由图5a)可知:点火位置为26~28 mm时,随着点火位置推后,缸压峰值升高;当点火位置为28 mm时缸压峰值最高,为3.7 MPa;当点火位置推后至29 mm时,缸压峰值小幅下降;当点火位置为30 mm时,活塞无法到达点火位置导致系统失火,停止运行。

由图5b)可知:随着点火位置推后,压缩比不断增大,由6.0增加至7.5左右;系统运行频率先增大后减小,为21.5~22.5 Hz;当点火位置为26 mm时,运行频率较低;当点火位置为27~28 mm时,系统运行频率较高;当点火位置推迟为29 mm时,运行频率下降。分析原因为:由于点火位置为26 mm时缸压较低,导致运行频率较低;点火位置推后为29 mm时,自由活塞在压缩过程接近上止点时速度显著下降,压缩过程用时过长,导致运行频率较低。

由图5c)可知:随着点火位置推后,指示热效率由36.8%升高至40.2%,指示功率随指示热效率的升高不断增大,但点火位置由28 mm推后为29 mm时,指示功率未发生明显变化。分析原因为:由于随着点火位置推后,压缩比不断增大,指示热效率不断升高,且氢燃料燃烧速度快,燃烧过程等容度高,点火位置推后,没有出现自由活塞汽油机后燃严重的情况,因此指示热效率不断升高;点火位置推后为29 mm时,由于运行频率下降,导致指示功率在1.2 kW左右,未发生明显变化。

2.3.2 燃空当量比

不同燃空当量比下自由活塞氢内燃机性能变化仿真结果如图6所示。

a)速度-位移曲线 b)压缩比与运行频率 c)指示热效率与指示功率

由图6a)可知,随着燃空当量比增大,燃空当量比对自由活塞速度和实际冲程有显著影响。分析原因为:由于每循环进入气缸的氢燃料增多,燃烧速度加快,更多的热能迅速释放到系统中转化为运动组件的动能,活塞速度峰值增大。

由图6b)可知:随着燃空当量比增大,运行频率由22.3 Hz升高至36.6 Hz,压缩比由7逐渐增加至12左右,当燃空当量比超过0.7后压缩比增幅减小。分析原因为:燃空当量比增大,活塞平均速度加快,运行频率升高;由于运动组件运动在中点位置时速度加快,系统在压缩过程中会有更多的动能转换为压缩势能,造成压缩比增大。

由图6c)可知:随着燃空当量比增大,指示功率显著增大,由1.2 kW增至3.3 kW;指示热效率先增大后减小,在燃空当量比为0.7时指示热效率最高,为43.8%;当燃空当量比为0.8时,指示热效率降为42.6%。分析原因为:随着燃空当量比增大,运行频率增加,导致指示功率显著增大;压缩比增大,氢燃料燃烧速度加快,指示热效率升高,但燃空当量比进一步增大导致运动组件在压缩过程中速度较高,到达点火位置后,仍有较大的残余动能,压缩负功增加,造成指示热效率降低。

3 结论

对自由活塞氢内燃机通过MATLAB/Simulink建立了动力学与热力学模型,分析了点火位置、燃空当量比对自由活塞氢内燃机性能的影响。

1)适当推后点火位置有助于提高自由活塞氢内燃机的指示功率与指示热效率,但点火位置过于推后会导致失火停机。

2)增大燃空当量比,可以提高自由活塞氢内燃机压缩比与运行频率,指示功率显著增大,指示热效率并未随压缩比增大持续升高,在燃空当量比为0.7时指示热效率最大。