一种新型进气畸变设计体系研究

2023-05-12崔佳航李江红李晓宇董素艳蔡飞超范玮

崔佳航, 李江红, 李晓宇, 董素艳, 蔡飞超, 范玮

(1.西北工业大学 动力与能源学院, 陕西 西安 710072; 2.中国飞行试验研究院, 陕西 西安 710089)

航空发动机气动稳定性是保障飞行安全的重要前提,在研究各项降稳因子对发动机稳定性影响时,进气总压畸变与压气机喘振裕度的相关程度最大。因此,深入研究进气畸变特性,可以确保发动机在存在进气畸变的情况下仍能保持稳定运行[1]。进气畸变试验是判定发动机稳定性的重要手段[2]。在地面畸变试验中,重现进气畸变图谱的模拟装置被称为进气畸变发生器。

俄罗斯和美国在进气畸变发生器的研究中积累了大量的经验,因此,在航空发动机进气畸变气动稳定性上形成了完整的判定指南[3]。俄罗斯拥有比较完善的工程体系,采用最少的费用和最简便的方法实现试验目的,而美国拥有比较完整的概念和理论。我国在进气畸变模拟试验与研究中,主要采用模拟板来产生进气总压畸变,并且已经取得了一定的进展和成果[4]。

国内关于进气畸变的研究是从20世纪70年代中期才陆续发展起来的,在设计体系方面,为了有效解决工程问题,大多采用试验手段建立半理论、半经验公式,但是,总压畸变试验需要昂贵的费用和长周期[5],故早期并未建立起完善的进气畸变研究方法体系。在设计效率方面,随着计算机性能的不断提升,CFD数值计算分析的研究也逐渐得到关注。然而,进气畸变发生器设计仍然依赖于试凑和调整,并且缺乏阻力分布对应的数学模型,设计速度与设计精度较低[6]。在加工工艺方面,传统的模拟网由金属丝编织而成,强度效果不好而且制造过程复杂,精度不高[7]。

因此,本文围绕进气畸变发生器的设计方法展开研究,提出了一套仿真与试验相结合的畸变发生器设计框架。基于对畸变图谱的分析,又创新地建立了多孔介质模型的设计流程,提高了迭代速度和设计精度。在结构方面,采用了骨架-基网-畸变网3层结构的进气畸变发生器,采用了新型加工工艺与“井”字形骨架结构来提高畸变发生器性能与强度。验证了畸变发生器缩比模型在风洞吹风试验中的畸变效果,并据此迭代地修正了仿真设计模型。最后完成了真实尺寸畸变发生器的设计、加工、试验与修正的迭代工作。

1 畸变系统设计

1.1 设计基础

1.1.1 畸变模拟装置选择

在进气畸变模拟试验时,通常采用插板扰流器、网格畸变模拟器和紊流发生器等模拟装置,这些装置应用广泛,具备各自的特点[8-10]。插板扰流器使气流经过后形成低压区,从而在边缘形成强烈的紊流。插板扰流器的优点在于通用性好、扰流范围宽,但是缺点在于结构复杂,并且不能模拟具体的畸变图谱。紊流发生器用来模拟流场下游界面的随机脉动,能够同时满足稳态和动态畸变指数的模拟,但是结构较为复杂,并且不适用于大涵道比发动机的进气畸变试验[11]。模拟网装置使用比较简单,可以实现采用最少量的传感器得到详细的畸变指数,畸变的稳态性能更好。同时考虑到本文主要研究大涵道比涡扇发动机的气动稳定性,选择畸变模拟网作为本文的研究对象。

1.1.2 畸变指数

畸变指数是反映畸变对气动稳定性影响的关键指标,本文采用一种稳态总压畸变指数IDC[4],由(1)式定义

(1)

每一个环面的进气畸变指数计算方法

(2)

式中:ptavg,i为环面平均总压,即每个环面上8个测点总压的算术平均值;ptmin,i为环面最低总压,即每个环面上8个测点的总压最小值;ptfavg为截面平均总压,即截面上40个测点总压的算术平均值。

1.1.3 畸变网的仿真设计修正方法

本文采用了基于试验数据的仿真设计修正方法,已知气流经过畸变网格后的总压损失通常可表示为[12]

(3)

可知,压力损失与网格稠度正相关,若要增大高畸变区压力损失值,则增大畸变网格稠度,相反,则减小畸变网格稠度。

1.2 气动设计

畸变网模型简化为多孔介质模型的设计流程方法,如图1所示。

图1 多孔介质模型设计流程

1.2.1 畸变网阻力特性分析

畸变网是引起气流畸变的部件,图2为畸变网计算模型。

图2 畸变网计算模型

湍流模型:k-ω湍流模型[13];进口条件:速度进口,速度范围为120~220 m/s;出口边界条件:压力出口,背压0 Pa;温度条件:总温288.15 K;壁面条件:对称壁面;操作压力:设定操作压力为101 325 Pa。

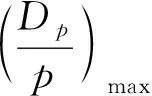

本文采用Fluent进行畸变网仿真设计与分析,网格尺寸采用基于基础尺寸百分比的控制方法,基础尺寸设置为d,最小尺寸为0.1d,目标尺寸为5d。计算过程中进行尾迹加密,提高数值仿真精度。设计之初进行了网格无关性验证,如表1所示。当网格数大于800万时,压力损失偏差小于0.3%,为节约计算资源,后续研究采用800万网格模型。

表1 网格无关性验证

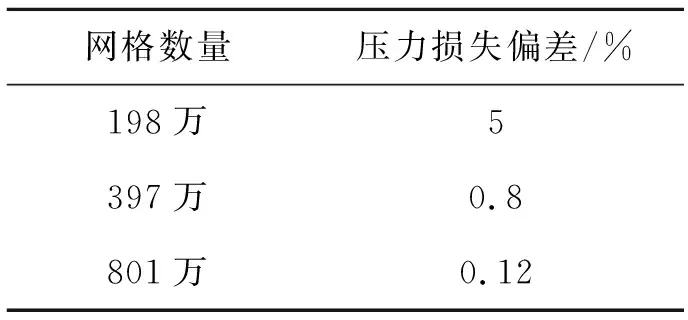

根据图3所示,得到在不同丝网间距下(3,4,5,6,10,20,30 mm)的压力损失,随着进口速度的增加,压力损失也逐渐增加。此外,丝网间距越小,压力增长速度越快。

图3 不同间距丝网压力损失对比

1.2.2 基于多孔介质模型的设计方法

多孔介质模型由固体物质的骨架和骨架之间的孔隙构成。通常把含有规则、连通或任意形状的洞穴及其固体介质组成的材料称为多孔介质[14]。多孔介质模型计算域内的控制方程如下:

连续方程

(4)

动量方程

(5)

能量方程

分布式阻力是多孔介质模型中一个重要概念,是由于固体骨架的存在而附加在流体上的分布阻力。因此,多孔介质动量方程中的压降源项包含两部分,一部分是黏性压降pv,一部分是惯性压降pi。其中黏性压降与速度呈线性关系,惯性压降与速度呈二次方关系。压降通常简化为速度与压力的关系,如(7)式所示。

Δp=-ρ(α|vn|+β)vn

(7)

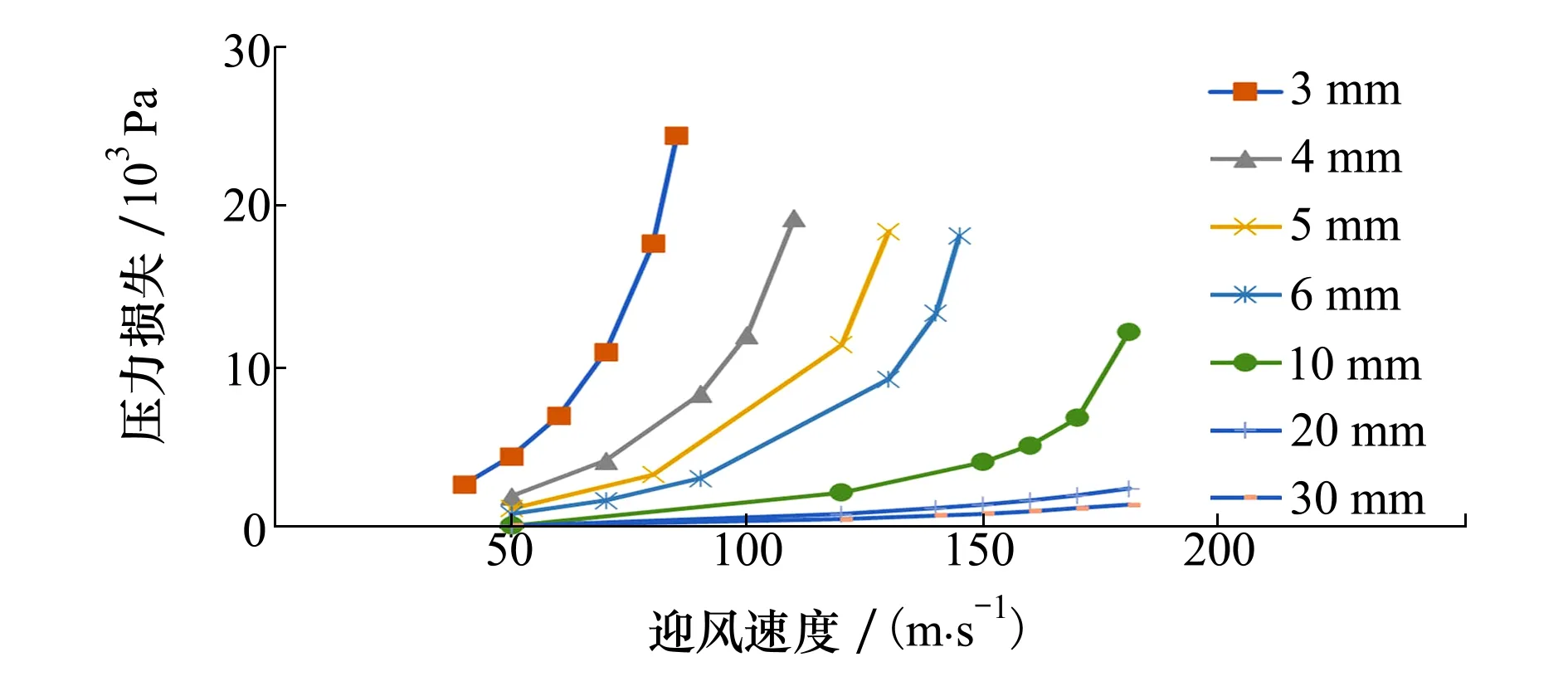

通过对比多孔介质不同孔隙的性能与丝网不同间距的性能,利用插值法建立了多孔介质孔隙和不同丝网间距的映射关系,如图4所示。

图4 多孔介质孔隙率和丝网间距关系

通过仿真迭代得到目标图谱所需阻力分布时,表明基于多孔介质的仿真设计满足要求,即可借助插值关系得到对应的丝网间距。

1.3 结构设计

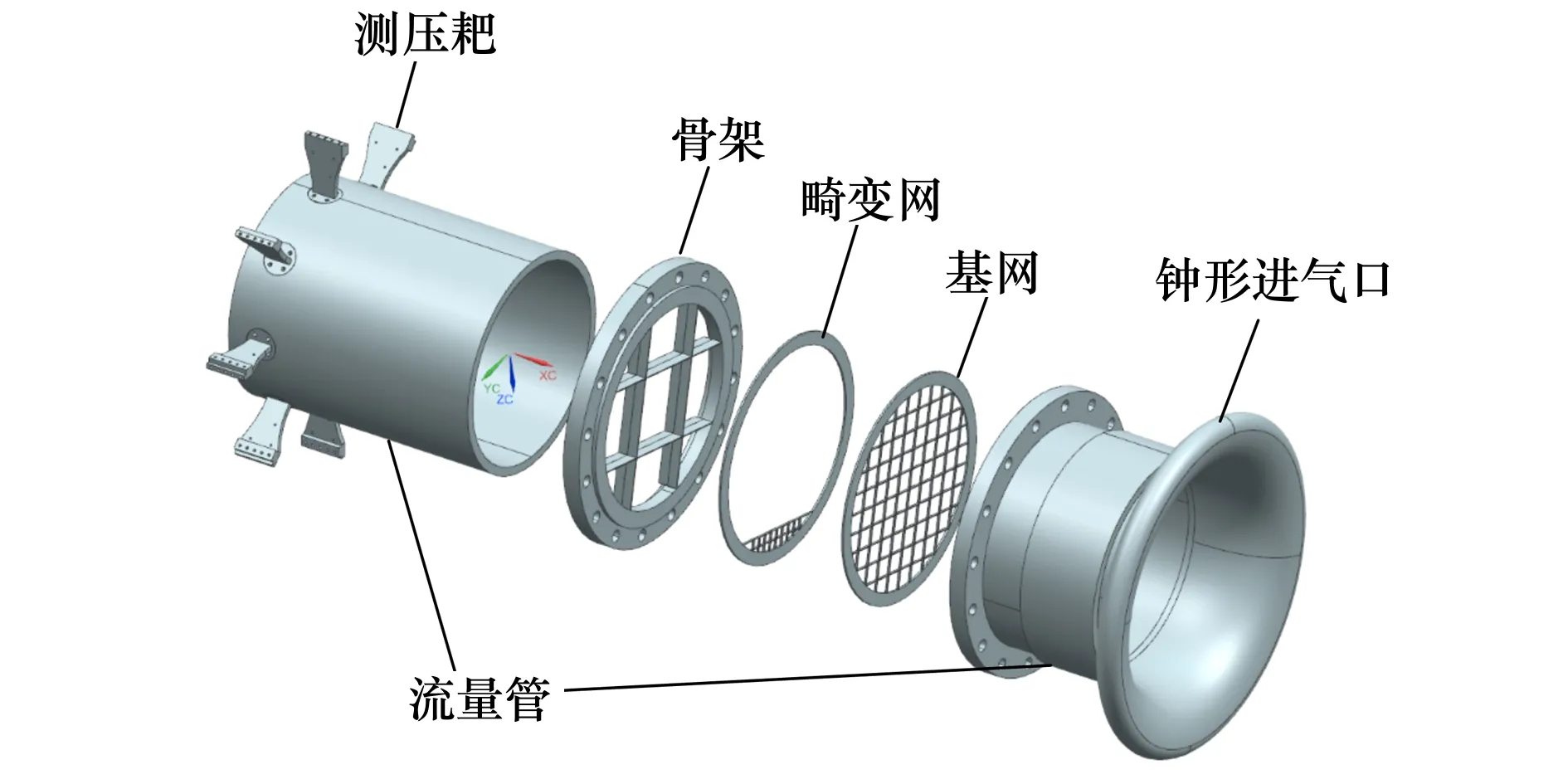

如图5所示,本文的畸变发生器采用具有骨架、基网和畸变网的3层结构,通过激光切割加工畸变网和基网。这种方式加工成的畸变网,不仅过程更简单,而且精度也更高。此外,骨架采用“井”字形布局方案,不仅强度更高,而且对流场的干扰也更小,进一步提高了畸变发生器的性能和稳定性。

图5 畸变发生器结构方案示意图

为了确保畸变发生器的强度,本文使用流固耦合对畸变发生器进行强度校核,表2是设计效果汇总。

表2 目标图谱畸变发生器缩比模型设计效果

2 畸变系统试验

本文选定如图6所示的目标畸变网图谱进行设计,其图谱畸变指数(IDC)为15%。

图6 目标畸变图谱

本文首先对测试系统进行设计与校准,其次进行1∶5缩比模型畸变发生器的试验验证-仿真设计-试验验证的迭代过程,最终,设计畸变发生器真实尺寸模型。

2.1 测试系统设计与校准

2.1.1 测试系统设计

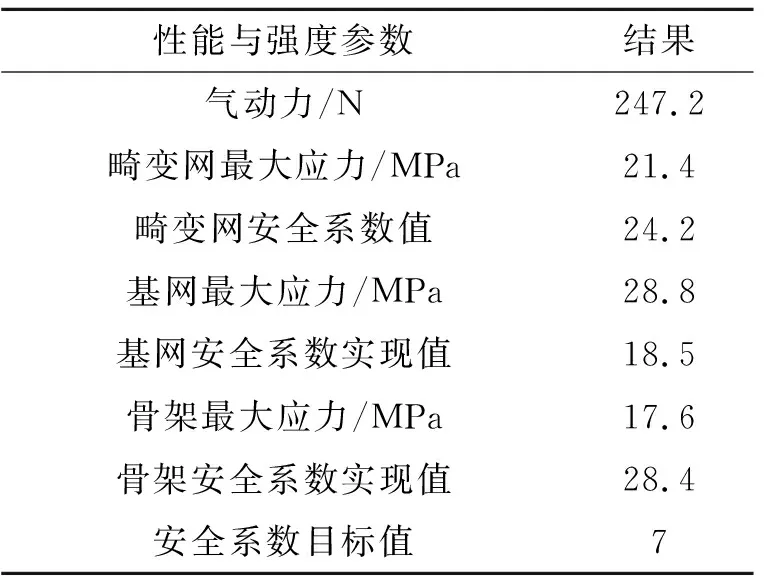

测试系统主要由稳态总压测量耙和压力信号采集系统组成,如图7所示。

图7 测试系统结构图

测压耙是风洞试验中采集流场参数信息的重要装置,用于采集内部流场或者外部流场的压力数据[15],本文测压耙采用3D打印技术,有效缩短测压耙制造时间,同时提高机械设计自由度。本文压力数据采集电路板采用STM32作为主控芯片,每个电路板实现5个测试通道压力数据同时采集和实时传输。

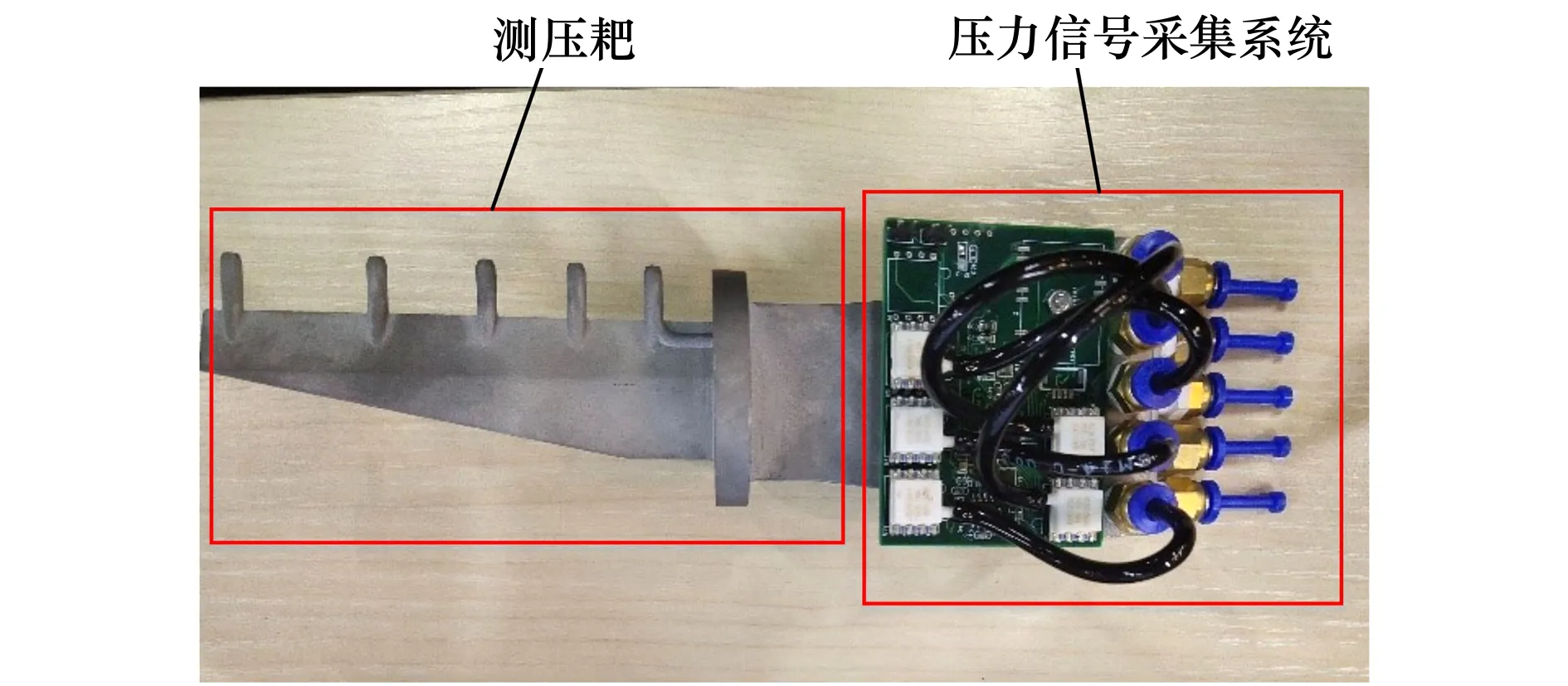

2.1.2 测试系统校准

在进行风洞试验之前,应对压力测试系统进行校准,从而避免因测试系统的问题而影响试验结果。在校准风洞中测试测压耙每个测量通道的总压损失值,图8为其中一个测压耙校准试验得到的数据,试验共测得30个数据点。结果显示每个测试通道与风洞出口总压值差距较小,最大不超过0.2 kPa,满足测量需求。

图8 测压耙风洞校准数据

2.2 缩比模型试验验证

经过仿真计算确认畸变发生器缩比模型的畸变效果符合设计目标后,进行风洞试验验证,并根据试验结果对仿真设计模型进行修正。

2.2.1 几何结构及性能验证

图9所示为300 mm缩比模型试验件实物图。流量管内径300 mm,长度751 mm,畸变发生器安装轴向位置距离气动原点500 mm。试验过程中气流从钟形口流入,试验流量为13 kg/s。

图9 300 mm缩比模型实物图

应用激光切割的方法加工缩比模型的畸变网和基网,激光切割加工精度高,可以达到0.1 mm甚至更高。图10a)为直径300 mm畸变发生器的基网,图10b)为畸变图谱的畸变网。

图10 畸变发生器缩比模型基网与畸变网

利用仿真计算工具,分析缩比模型畸变发生器的畸变效果,仿真计算得到的畸变指数为13.9%。

2.2.2 试验验证与修正

图11为试验获得的畸变图谱,经计算得到实际畸变指数为12.3%。观察结果表明,即使在没有设置畸变网格的位置也会产生总压损失,这是由于骨架和基网对气流也有一定的阻力。与目标图谱进行对比后,发现畸变指数的误差超过了2.0%,因此需要进一步修正。

图11 畸变发生器缩比模型实验图谱

图12a)~12b)分别为127 mm叶高和143 mm叶高处目标值与试验值对比图。在127 mm叶高处,目标值总压损失最大为20%,而实际总压损失约为15%,在143 mm叶高处,目标值最大总压损失约为22%,而实际值约为17%,实际总压损失值均低于目标值。

图12 不同叶高目标值与试验值对比图

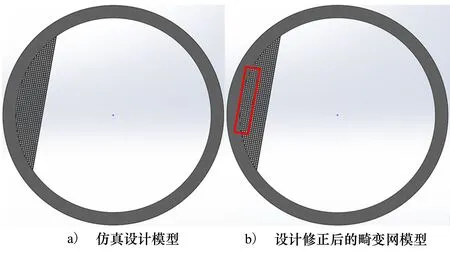

基于上述试验数据修正畸变网设计模型,在压力损失低于目标值的畸变区域内设置若干个实心网格以增大压力损失。图13为修正前后畸变网设计模型。

图13 畸变网仿真设计与修正后的模型

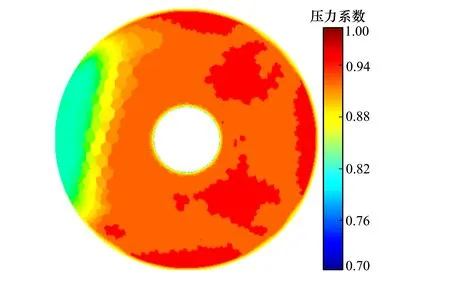

图14为畸变网修正后试验结果。畸变指数IDC为16.2%,与目标值误差值小于1.5%。

图14 畸变网修正后畸变试验结果

2.3 真实尺寸的验证

2.3.1 几何结构

根据某型涡扇发动机进气畸变试验要求,进行1∶1的畸变发生器设计。1∶1的畸变发生器整体结构与1∶5缩比模型一致,仍然采用畸变网-基网-骨架3层结构,与缩比模型不同的是,需要增加机匣部件以提供与地面试验台前后端流量管的接口。

2.3.2 性能验证

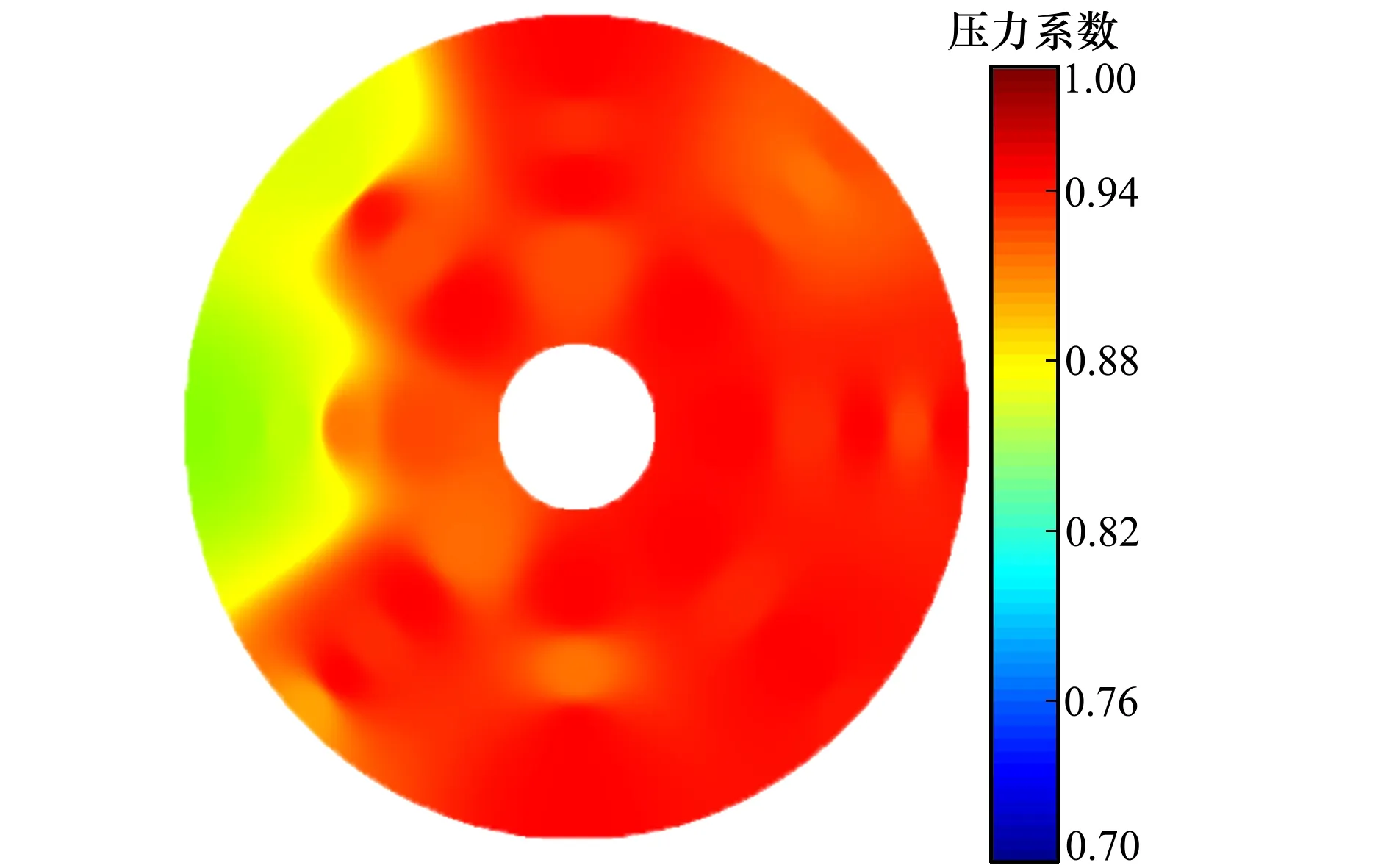

利用仿真计算工具,分析真实尺寸畸变发生器的畸变效果和结构强度。仿真计算的过程与缩比模型的验证过程相同。图15示为真实尺寸畸变发生器畸变效果图示,观察畸变图谱,畸变区域与目标图谱匹配性较高,仿真计算得到的畸变指数为15.5%,与目标值相差值在1.5%以内。

图15 畸变发生器真实模型畸变效果

3 结 论

本文围绕进气畸变发生器设计展开研究工作,首次提出了一套仿真与试验相结合的畸变发生器设计流程,完成了缩比模型和真实尺寸的畸变发生器的仿真设计、试验与修正工作,设计结果明,畸变发生器结构简单、逼近目标图谱效果准确、设计过程迭代速度快,并且在设计过程中得出以下结论:

1) 提出了试验验证-仿真设计修正-试验验证的完整设计流程。结果显示,在缩比模型和真实模型中,通过基于试验数据修正仿真设计模型后,实际的畸变指数与设计目标的误差小于1.5%。

2) 提出了将畸变网网格简化为多孔介质模型设计畸变网几何模型的方法,建立了丝网间距与孔隙率的映射关系,方便进行畸变网几何模型设计。

3) 通过对比3种进气畸变模拟装置的特性,证明畸变模拟网装置更适合作为大涵道比涡扇发动机的畸变发生器。

4) 提出整体畸变模拟器新型加工工艺,加工的畸变网强度高、安全性好、精度高、加工过程简单。