自调式膜片弹簧离合器的力学特性与疲劳分析

2023-05-09李剑英李墁强

李剑英,李墁强

(肇庆学院 机械与汽车工程学院,广东 肇庆 526061)

自调式膜片弹簧离合器中增加了自调机构[1-4],这是与传统离合器最显著的一个区别,正是该机构的使用,使得自调式膜片弹簧离合器中的摩擦片即使被磨损,它的分离功能也不会受影响,从而延长了自调式膜片弹簧离合器的使用寿命。国外对自调试膜片弹簧离合器研制和应用相对较早,且受到认可,如德国的luk 公司、ZF Sachs公司和法国的Valao 公司等[5-6]。国内目前除了尚未有生产自调式膜片离合器及其相关零部件产品的公司,且研究人员的关注也不多。李剑英等[7]对自调式膜片弹簧离合器的基本参数、膜片弹簧和力感应弹簧进行优化分析,在此基础上对其寿命进行评估。针对自调式膜片弹簧离合器的研究[8-10],如:静力学分析、模态分析、动力学分析和疲劳分析很少涉及,实际上这制约了它在国内市场应用。因此,本文针对自调试膜片弹簧离合器这种新型机构,建立其有限元模型,并对其静力学和动力学特性进行分析,同时分析其模态特性和疲劳特性,希冀为自调式膜片弹簧离合器的结构设计和优化提供理论指导。

1 自调式膜片弹簧离合器的有限元处理

1.1 自调式膜片弹簧离合器参数

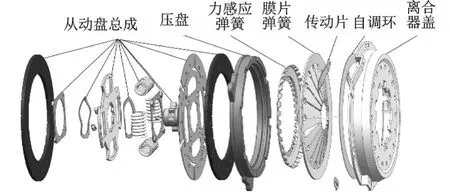

自调试膜片弹簧离合器由从动盘总成、压盘、力感应弹簧、膜片弹簧、调节环、传动片、离合器盖等组成,如图1 所示,离合器各构件参数如表1 所示。

图1 自调式膜片弹簧离合器的结构

表1 自调式膜片弹簧离合器参数

外径/mm 246力感应弹簧内径/mm 170高厚比 1.4工作点/mm 0.7弹簧厚度/mm 2.35中性半径/mm 205离合器盖外径/mm 258离合器盖离合器盖内径/mm 116板厚/mm 3.5外径/mm 244压盘 内径/mm 198厚度/mm 18凸台个数 8

1.2 自调式膜片弹簧离合器的有限元处理

自调式膜片弹簧离合器中,各构件形状及受力情况均不同,需设置不同的网格划分、加载不同的边界条件以便求解。对膜片弹簧,其上表面与自调环相接触,在此接触面添加固定约束;且碟簧与力感应弹簧相互挤压传递载荷,故在此处添加转矩290 N·m 及其载荷6 083 N,用来表征膜片弹簧在离合器的工作情况。对力感应弹簧,其上表面与膜片弹簧接触,下表面与压盘接触,其受力源于安装预应力与支撑力,难以量化模拟,故采用位移约束模拟其受力情况,其中,0.7 mm 为力感应弹簧预安装的压缩变形量,1.0 mm 为力感应弹簧在磨损至失效时的变形量;故在上接触面添加固定约束,在下接触面添加0 mm、-0.7 mm、-1.0 mm、0 mm 位移约束模拟力感应弹簧在离合器的工作情况。对离合器盖,其盖内侧与自调环相接触传递载荷,在接触面施加6 083 N 载荷和290 N·m 转矩;且四周与飞轮连接处用螺栓预紧,故在螺栓孔施加零位移约束;离合器盖随飞轮转动,在盖内部施加圆柱支撑约束,以表征离合器盖在离合器的工作情况。对压盘,其凸台处在工作时受到挤压,在挤压处添加290 N·m 的转矩;且与从动盘挤压接触,故在接触面添加Z轴零位移约束;同时在螺栓孔处添加径向转动约束,以表征压盘在离合器的工作情况。

2 自调式膜片弹簧离合器静力学分析

2.1 膜片弹簧和力感应弹簧的静力学分析

对膜片弹簧、力感应弹簧计算处理,获得静力学结构应力云图。从图2(a)可知,膜片弹簧最大应力存在点发生于大端开槽槽孔尾部,其大端槽孔处承受集中应力作用,大小为446 MPa,小于膜片弹簧选用材料50CrVA 的1275 MPa 许用应力。从图2(b)可知,力感应弹簧最大应力存在点发生于下端槽孔尾部,其下端槽孔处承受集中应力作用,大小为637 MPa,远远小于选用材料50CrVA的1 275 MPa 的许用应力。因此,在自调式离合器的工作过程中,膜片弹簧和力感应弹簧的设计是安全的。

图2 膜片弹簧和力感应弹簧应力云图

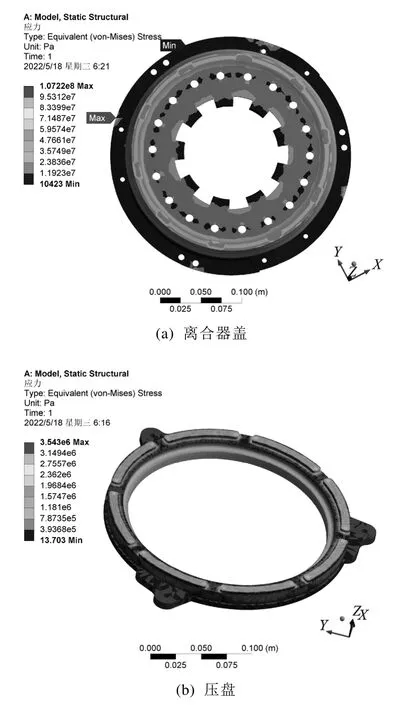

2.2 离合器盖和压盘的静力学分析

对离合器盖、压盘计算处理,获得静力学结构应力云图。从图3(a)可知,离合器盖的最大应力存在点发生于四周的螺栓孔附近,大小为107 MPa,远远小于材料HT200 的200 MPa 许用应力;从图3(b)可知,压盘凸台受到的最大应力存在点发生于凸台接触面边缘,大小为 3.5 MPa,小于许用值10~15 MPa。因此,在自调式离合器的工作过程中,离合器盖和压盘的设计是安全的。

图3 离合器盖和压盘静力学应力云图

3 自调式膜片弹簧离合器模态分析

3.1 膜片弹簧和力感应弹簧的模态分析

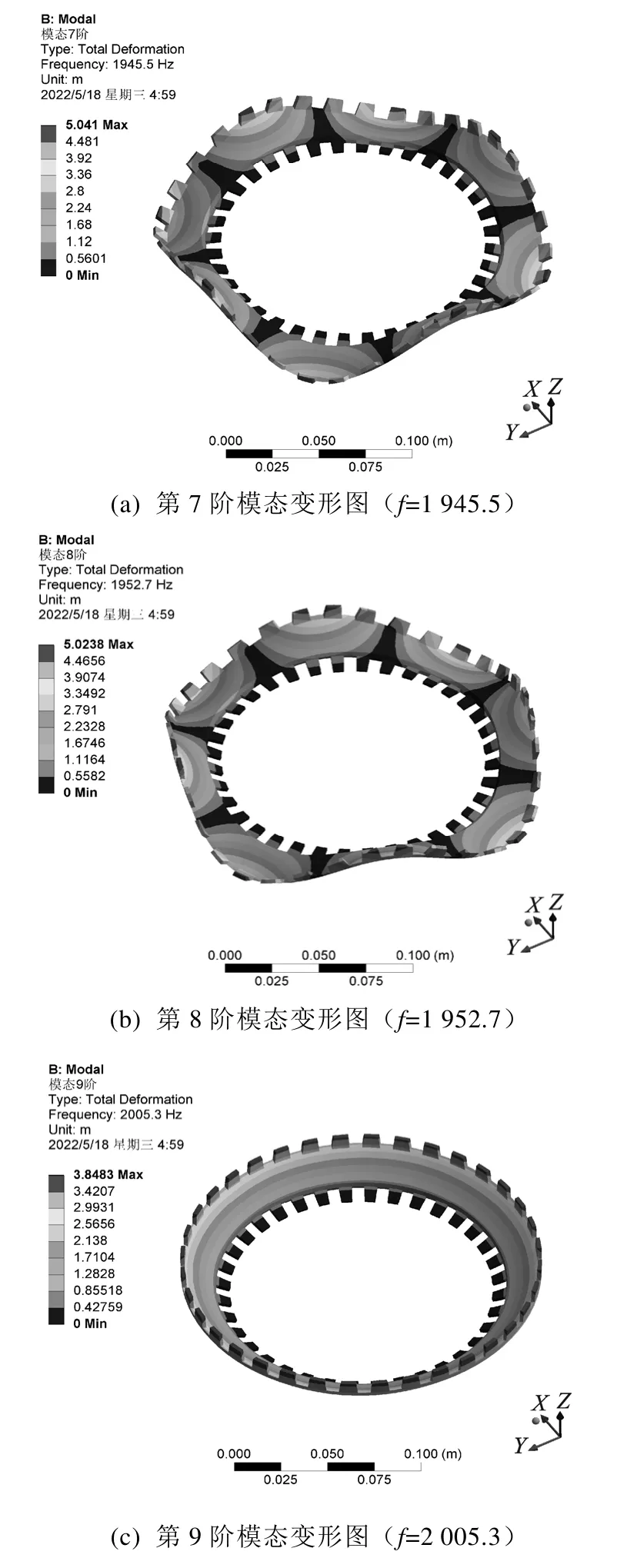

对膜片弹簧、力感应弹簧进行模态分析,获得膜片弹簧、力感应弹簧各阶模态的模态频率及弯曲变形,如图4、图5 所示,模态分析提取7—12 阶弹性模态(1—6 阶为刚性变形)。

图4 膜片弹簧第7—12 阶模态变形图

图5 力感应弹簧第7—12 阶模态变形图

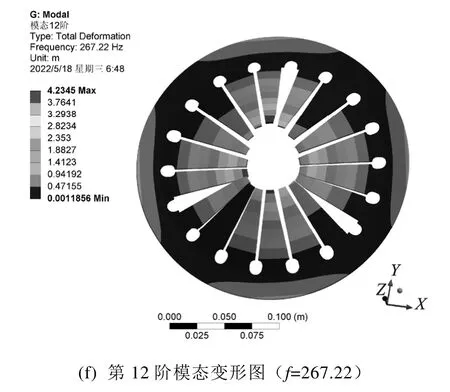

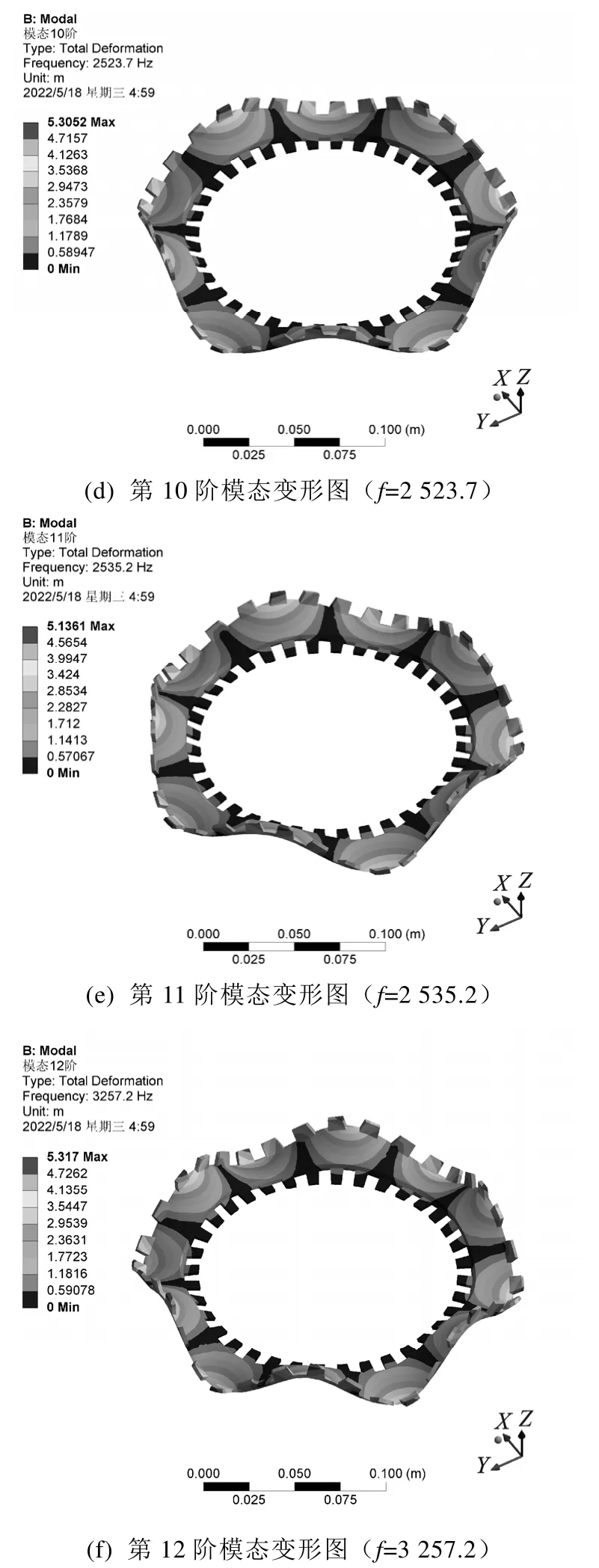

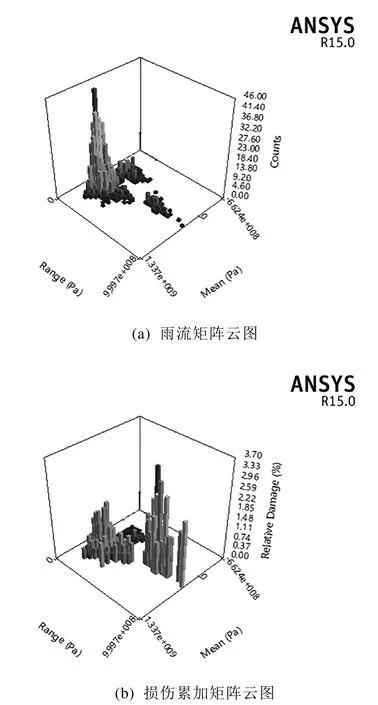

3.2 离合器盖和压盘的模态分析

对离合器盖、压盘进行模态分析,获得离合器盖、压盘各阶模态的模态频率及弯曲变形,如图6、图7 所示,模态分析提取7—12 阶弹性模态(1—6 阶为刚性变形)。

图6 离合器盖第7—12 阶模态变形图

图7 压盘第7—12 阶模态变形图

由于选用车型的发动机最大转速为4 000 r/min,可知其危险频率为67 Hz,而膜片弹簧、力感应弹簧、离合器盖、压盘的弹性形变固有频率均高于该频率,它们在自调式膜片弹簧离合器工作时不会因共振而产生弹性形变。

4 自调式膜片弹簧离合器动力学分析

4.1 瞬态动力学分析的预处理

在瞬态动力学中,其加载的边界条件不同,需要对其进行载荷步设置,以模拟工作时的运动状态。对膜片弹簧,在其扭矩和载荷处分别设置4秒4 个载荷步,前2 秒满负荷设置,第3 秒半负荷,第4 秒设0 值,模拟工作到卸载过程中的受力情况。对力感应弹簧,因受力情况复杂,粗略地将膜片弹簧传递的6 083 N 载荷当作力感应弹簧的工作载荷,设置3 秒5 个载荷步,前1 秒满加载,第3 秒设0 值,模拟其从加载到卸载的受力情况。对离合器盖,在其扭矩和载荷处分别设置3秒4 个载荷步,前1 秒和第3 秒设0 值,1.5~2秒设满负荷,模拟其工作时加载到卸载的受力情况。对压盘,在其扭矩和载荷处分别设置0.8 秒4个载荷步,第0 秒和第0.8 秒设0 值,第0.2~0.6秒满负荷,模拟其工作时加载到卸载的受力情况。

4.2 膜片弹簧和力感应弹簧的瞬态动力学分析

对膜片弹簧、力感应弹簧进行瞬态动力学分析,获得其动力学特性。在模态叠加状态下,膜片弹簧在加载的过程中,应力达到最大值后会略微下降并保持稳定;撤去加载时对于膜片弹簧,应力略微下降后完全卸载,其应力变化曲线如图8(a)所示。由于膜片弹簧在瞬态动力学中,除了受载荷和约束之外,还需考虑阻尼对膜片弹簧运动的影响。在加载过程中,膜片弹簧需克服阻尼带来的能量耗散,故在加载达到最大应力后出现缓慢的下降现象,随后保持较稳定的应力状态,该状态表明膜片弹簧在此阶段能稳定地传输扭矩;在卸载过程中,阻尼同样带来了能量耗散,导致卸载初期卸载缓慢。对力感应弹簧,在加载过程中,应力保持稳定;在卸载过程中,应力保持线性变化,其应力曲线如图8(b)所示。因此,膜片弹簧和力感应弹簧在工作过程中保持理想的工作状态。

图8 膜片弹簧和力感应弹簧瞬态动力学应力曲线图

4.3 离合器盖和压盘的瞬态动力学分析

对离合器盖、压盘进行瞬态动力学分析,获得其动力学特性。在模态叠加状态下,离合器盖在加载与卸载过程,应力保持线性变化,在稳定载荷下,应力保持稳定不变,其应力变化曲线如图9(a)所示。对压盘,在加载与卸载过程,应力保持线性变化,在稳定载荷下,应力保持稳定不变,其应力变化曲线如图9(b)所示。因此,离合器盖和压盘在工作过程中能保持稳定的工作状态。

图9 离合器盖和压盘瞬态动力学应力曲线图

5 自调式膜片弹簧离合器疲劳分析

5.1 膜片弹簧和力感应弹簧的疲劳分析

对膜片弹簧进行疲劳分析,获得膜片弹簧疲劳危险云布图,如图10(a)所示。对于离合器的膜片弹簧,其外侧大端开槽槽孔尾部处承受集中应力作用,为最危险疲劳节点,大小为 557 MPa,小于材料50CrVA 的1 275 MPa 许用应力。从图10(b)可知,膜片弹簧在该危险疲劳点处的B 值接近于1,即所受疲劳为弯曲主导的疲劳。

图10 膜片弹簧疲劳应力云图和膜片弹簧双轴指示效应图

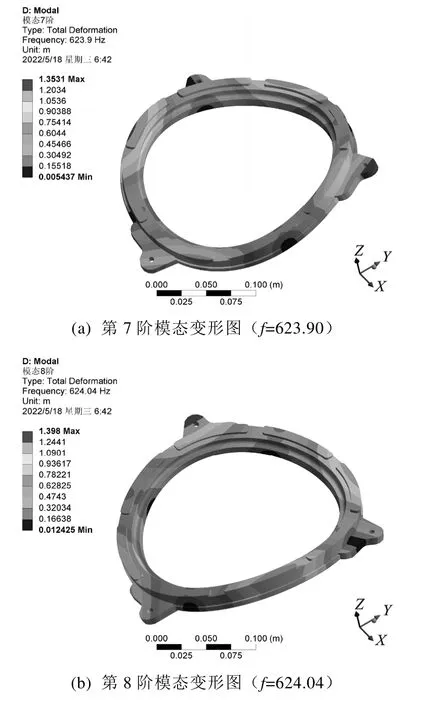

从图11(a)可以看出在随机载荷疲劳过程中,膜片弹簧所承受的大部分应力为中低应力,承受高应力次数较少;从图11(b)可知,膜片弹簧的疲劳损伤大部分发生在高应力幅下。综合图11 可知,膜片弹簧在自调式离合器工作至疲劳损坏的过程中,少数高应力幅会造成大部分疲劳损伤,即膜片弹簧工作中大部分的失效原因为高应力弯曲。因此,膜片弹簧的设计在疲劳分析中是合理的,且结构设计可向其槽孔处的弯曲应力作优化。

图11 膜片弹簧随机载荷矩阵图

对于力感应弹簧,在工作过程中能提供稳定的工作输出,且损耗较小。如图12 所示,在疲劳分析使用寿命云图中,最大使用寿命与最小使用寿命分布于整个力感应弹簧,使用寿命值为106次。因此,力感应弹簧在疲劳分析中达预期使用状况,符合设计要求。

图12 力感应弹簧使用寿命云图

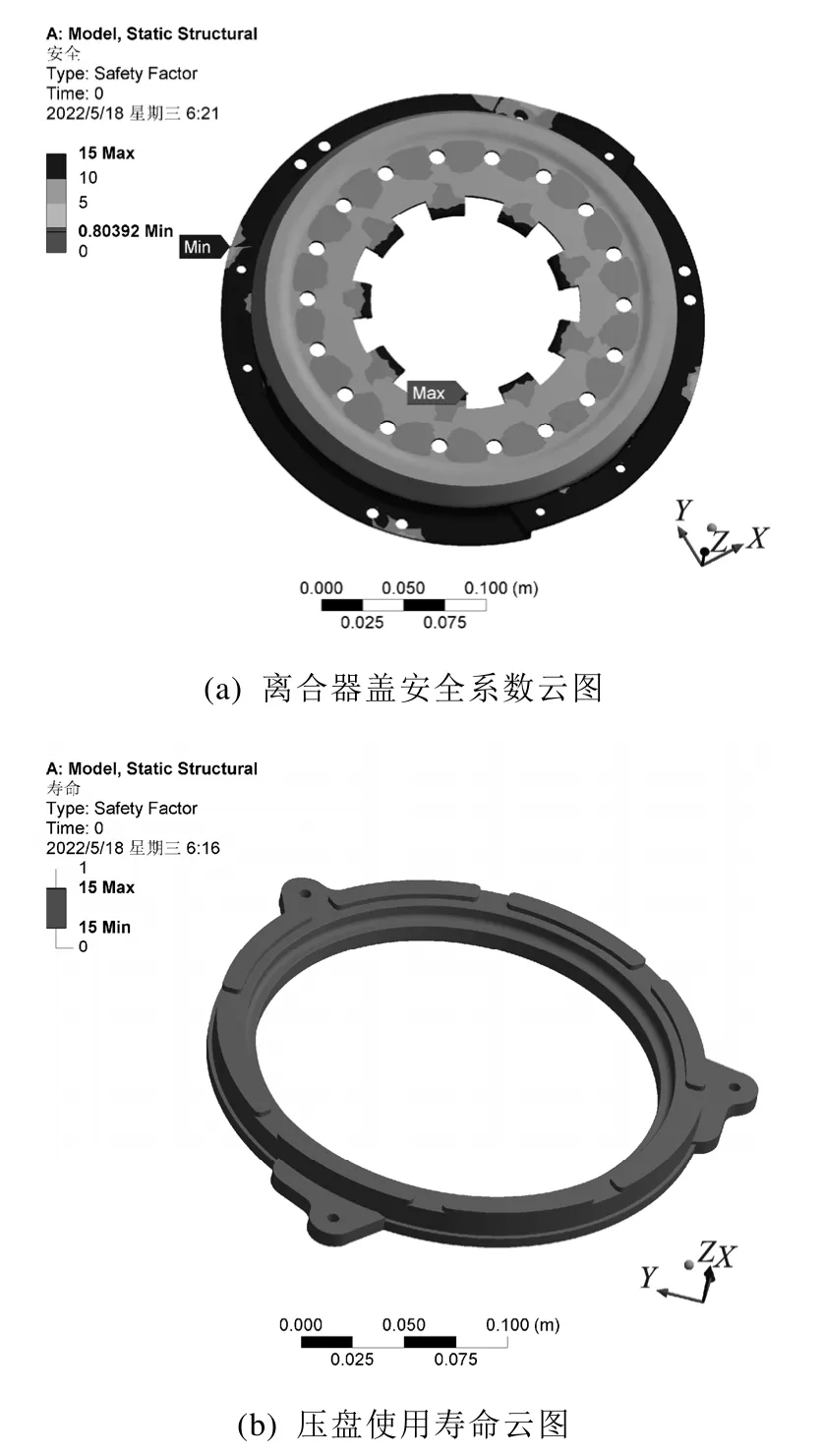

5.2 离合器盖和压盘的疲劳分析

从图13(a)可知,离合器盖的最不安全破坏点发生在螺栓孔处,与最大应力点重合,为离合器盖的结构设计提供优化方向。从图13(b)可知,压盘在工作过程中损耗较小,最大使用寿命与最小使用寿命位于整个压盘,且寿命最大值为106次,可认为无限次疲劳循环。

图13 离合器盖安全系数云图和压盘使用寿命云图

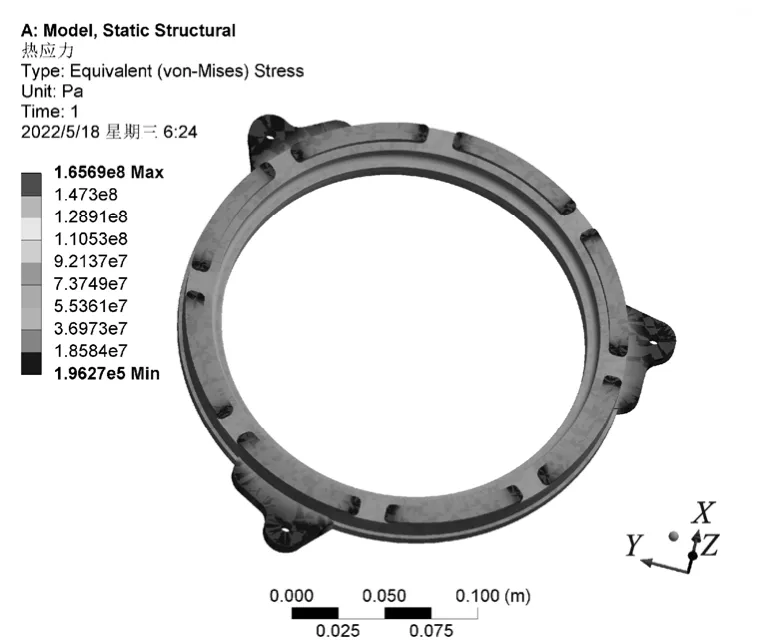

进一步对压盘进行热分析,可知压盘与摩擦片之间因滑磨功产生热量,若压盘会吸收所有热量升温最高至80 ℃,从图14 可知,压盘的最大应力位于内圆周处,大小为165 MPa,小于许用值250 MPa。因此,压盘在疲劳分析及热应力分析中达预期使用状况,符合设计要求。

图14 压盘热应力云图

6 结论

本文以某车型自调式膜片弹簧离合器参数为基础建立其数字化模型,基于有限元模型分别对膜片弹簧、力感应弹簧、离合器盖和压盘进行静力学、模态、瞬态动力学和疲劳进行分析。通过静力学分析和疲劳分析获得其最大应力值与最大应力点位置,说明其强度符合设计要求,且为离合器的结构设计提供优化方向;通过模态分析获得其固有频率及振型,为避免共振提供理论指导;通过瞬态动力学分析获得各构件的动力学特性,表明其工作特性达预期要求。