叶片水射流表面强化工艺的数字孪生系统设计

2023-05-06姚树磊刘长利张显程张成成

杨 悦,姚树磊,刘长利,张显程,张成成

(1.华东理工大学机械与动力工程学院, 上海 200237;2.中国航发商用航空发动机有限责任公司, 上海200241)

高压水射流表面强化工艺基本原理是以水和颗粒混合的固液流体为工作介质[1],经过增压系统后从喷嘴射出,携带巨大能量冲击金属零部件,改变表面完整性和微观结构,从而提高金属零部件的疲劳寿命[2-3]。水射流强化工艺涉及强化方法、强化作用机理、轨迹控制、多参数优化等多学科问题,给工艺控制带来了极大的挑战。

数字孪生技术是充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真,在模型层中完成映射,从而反映相对应的实体装备的全生命周期过程[4]。数字孪生技术已经应用于工业互联网[5-6]、产品设计[7]、智能制造[8-9]、智能运维[10]等多个领域,从而降低了产品设计的缺陷率,提高了产品生产中的可控性和使用中的维护效率[11]。因此,将数字孪生技术应用于水射流表面强化工艺,进而管理、优化强化工艺,有助于提高在指定强化目标下的完成准确率。然而,将数字孪生技术应用到水射流表面强化工艺的研究还处于起步阶段,鲜见报道。

本文提出叶片水射流强化工艺的数字孪生系统,分析叶片强化的需求,构建水射流强化工艺的数字孪生模型,完成系统各层之间的数据交互,实现强化设备运行状态的监测、强化后叶片表面完整性的检测,预测特定强化工艺参数下的强化效果,为强化工艺的选择和优化提供决策支持。

1 总体设计

1.1 设计对象

图1 所示为水射流表面强化工艺的工作原理。水流经增压泵达到所需的压力,通过高压水管路,从射流喷嘴喷出,形成高压高速流束[12],然后按照规划的轨迹,冲击叶片,改变叶片表面完整性与微观结构,从而提高叶片的疲劳寿命。

图1 水射流工作原理Fig.1 Working principle of water jet

1.2 设计目标

本文研究叶片水射流表面强化工艺的数字孪生系统,其功能性需求如图2 所示,包括实时监控需求、表面完整性研究需求和工艺优化需求。

图2 系统功能性需求Fig.2 System functional requirements

实时监控需求是指实时监控水射流强化设备运转状态和强化工艺参数的需求。因此需要在水射流设备安装传感器,包括监测高压水的压力传感器、监测喷头与叶片距离的相对位置传感器、监测喷头坐标的绝对位置传感器、监测射流移动速度的速度传感器、监测射流喷射位姿的旋转矩阵传感器,以实时监测水射流设备的运行状态和强化工艺参数。这些实时参数将用于驱动水射流强化的数字孪生模型,以实现实体设备和工艺参数在模型层的映射。

表面完整性研究需求是指需要建立能够映射叶片表面完整性的虚拟模型,以便实时反馈加工工艺对表面完整性的影响。叶片的表面完整性包括表面残余应力、表面粗糙度和表面硬度,对叶片寿命提升有很大影响。本文的虚拟模型采用有限元模型,利用实时的强化工艺数据驱动有限元模型,仿真在不同强化工艺下的叶片表面完整性。

工艺优化需求是指根据强化工艺与表面完整性之间的联系,确定或调整工艺参数,得到更佳的强化效果。因此,需要建立强化工艺与表面完整性的数据库,得出强化工艺与强化后表面完整性之间的关系。在此基础上,可以根据表面完整性预测结果,在加工前确定强化工艺;或者在加工过程中动态调整强化工艺。

1.3 设计原则

为了使数字孪生系统能够全面、高效地用于水射流强化工艺,在设计中应当遵守完备性、可靠性、可扩展性的原则[13]。

完备性原则是指研发系统所提供的功能是完整的、全面的,能够满足用户的需求,系统需要具备数据采集、数据传输、数据管理、数据分析等功能。

可靠性原则是指软件在使用过程中稳定运行,避免故障的能力。在实际运用过程中,系统的可靠性直接关系到叶片强化工艺的稳定性与表面强化的质量。因此在开发阶段就需要对软件不断调试,以保证系统稳定运行。

可扩展性原则是指软件拓展的能力。孪生系统需要适用于不同的强化设备,因此在给原有系统增加新功能时,优良的可扩展性可以大大节约开发成本,为进一步完善系统提供基础。

1.4 设计流程

根据上述分析的数字孪生系统的设计目标,确定本文系统的设计开发流程,如图3 所示,首先分析存在问题与功能需求,将水射流表面强化工艺的数字孪生系统框架分为实体层、模型层、数据层、应用层,并规划各层的功能要求及其层级之间的兼容性;然后进行算法设计、程序实现与系统调试;最后核验孪生系统是否满足要求,封装运行系统,完成系统的开发设计。

图3 系统设计开发流程Fig.3 Process of system design and development

1.5 设计模块

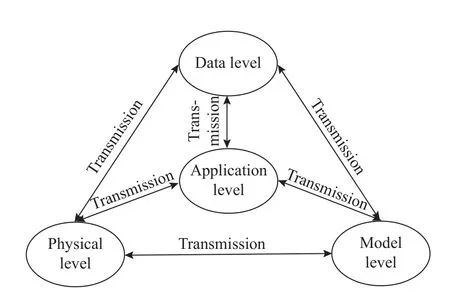

根据前文的功能需求分析,本文在陶飞等[14]提出的数字孪生五维模型的基础上,确定了叶片水射流表面强化工艺数字孪生架构,分为实体层、模型层、数据层、应用层,如图4 所示。

图4 数字孪生系统架构Fig.4 Architecture of the digital twin system

实体层是模型层描述的对象,本文研究的水射流强化系统包括增压系统和轨迹控制系统以及强化对象叶片。

模型层是实体层的数字化映射,集成融合了几何、物理、行为与规则4 层模型[15],使用ANSYS、MATLAB 等在虚拟环境下进行多尺度建模、仿真、分析,构建出与物理空间具有时空一致性的三维场景,模拟叶片水射流表面强化工艺对叶片表面完整性的影响[13]。

数据层由强化设备的运行数据、有限元模型仿真运行的数据以及强化工艺与表面完整性的关联关系规则模型的数据融合形成[14]。

应用层是对数字孪生系统运行过程中数据、模型、算法、仿真、结果的服务化封装[14],通过数据层产生的数据驱动模型层实时变化,在虚拟场景中描述水射流强化过程,以更加直观的方式监控强化系统的运行状态,提供有效的数据管理与分析的功能,帮助用户及时判断,调整强化策略。

2 实体层

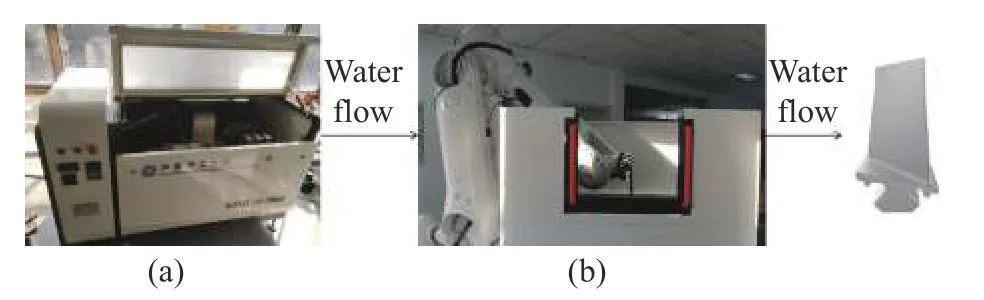

本文水射流表面强化系统由增压系统、轨迹控制系统构成,如图5 所示。增压系统包括增压泵(三缸柱塞泵)、输送管路以及射流喷头;轨迹控制系统包括六轴机械臂、叶片。

图5 水射流表面强化系统Fig.5 Water jet surface strengthening system

图5 (a)所示为增压系统的三缸柱塞泵箱体,对其设定运转扭矩,使水流达到所需压力,经过输送管道,到达图5 (b)中固定在机械臂末端的射流喷头,通过机械臂控系统控制喷头坐标与位姿,使水流按照预设轨迹喷射叶片表面。

3 模型层

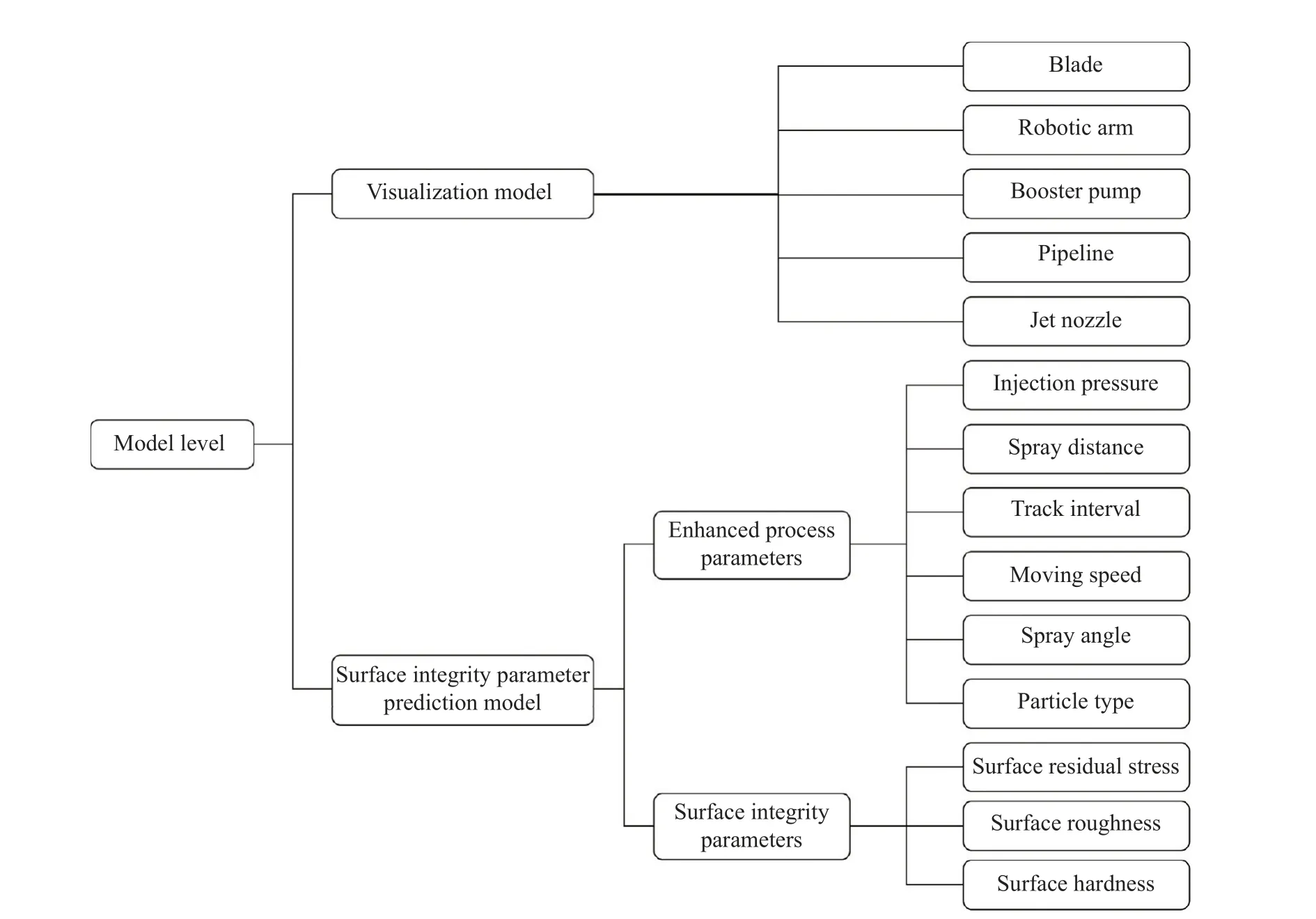

水射流表面强化系统模型层包括强化工艺的可视化模型和强化工艺的规则模型,其构成如图6 所示。其中,可视化模型包括叶片、机械臂、增压泵、输送管道以及射流喷头,在虚拟场景中模拟仿真,以描述叶片的水射流表面强化过程;规则模型依据强化工艺参数和表面完整性参数,通过机器学习训练得到,以预测叶片强化后的表面完整性,并优化强化工艺。

图6 模型层构成Fig.6 Composition of model level

3.1 建立可视化模型

建立水射流轨迹控制系统的可视化模型,用于直观监测强化设备的工作状态与工艺参数。

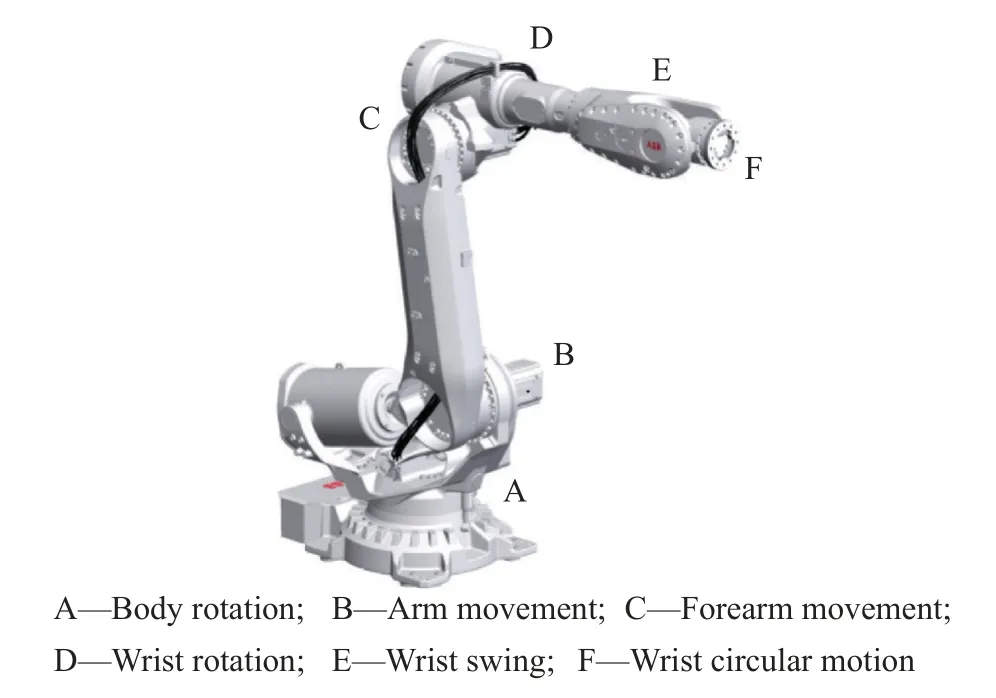

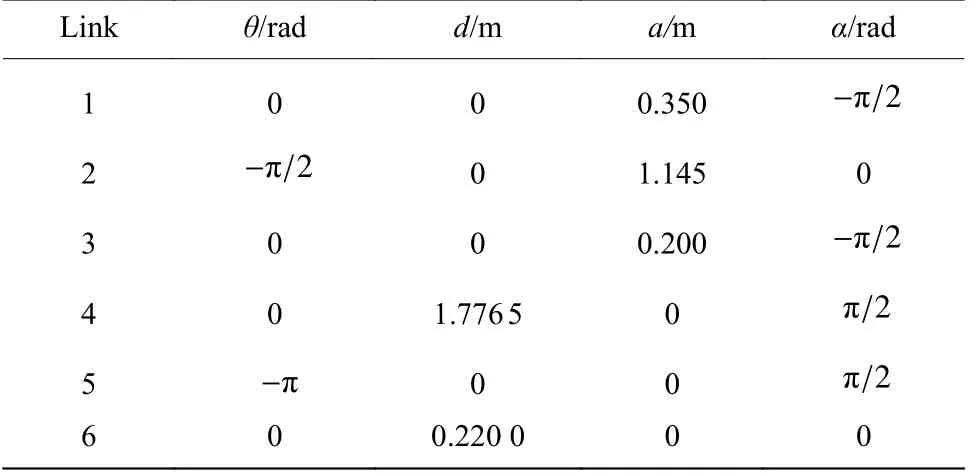

3.1.1搭建模型 图7 示出了使用的六轴机械臂,6 个自由度分别为本体回转、大臂运动、小臂运动、手腕旋转、手腕摆动、手腕回转。建立该机械臂的几何模型,并依据实体设备的运动形态建立其DH 坐标系,参数如表1 所示(其中:d表示关节的偏置距离;a表 示连杆L 的长度;α 表示连杆L 的扭角;θ表示关节的转角),Simscape 模型如图8 所示。

图7 机械臂示意图Fig.7 Schematic diagram of the robotic arm

图8 机械臂Simscape 模型Fig.8 Simscape model of robotic arm

表1 机械臂DH 参数Table 1 DH parameters of robotic arm

3.1.2编辑轨迹 水射流轨迹参数包括喷射姿态、射流移动速度和轨迹间隔。本文将依据MATLAB/Simulink 中建立的强化设备的模型,依据DH 参数,对机械臂进行逆运动学分析,以便将规划的轨迹从笛卡尔坐标系转换到关节坐标系,驱动机械臂按照预设轨迹运动。

3.1.3 监测工艺参数

(1) 喷射压力。喷射压力是由增压泵稳定提供,在强化工艺开始时,记录设定的出口压力。

(2) 喷射靶距。喷射靶距即射流出口到叶片表面的距离。需要在可视化模型上添加虚拟的相对位置传感器,以获取喷头与强化件之间的相对距离。

(3) 移动速度。移动速度即射流运动时的移动速度。虚拟模型层需要在可视化模型上添加速度传感器,实时采集运动速度。

(4) 喷射角度。喷射角度即射流作用于强化件时与其平面的相对角度。需要在虚拟模型上添加位姿传感器,实时监测射流运动姿态并转换为喷射角度。

3.2 建立规则模型

3.2.1训练模型 为了建立水射流表面强化工艺中强化工艺参数与表面完整性参数间的联系,本文将建立两者之间的回归预测模型。

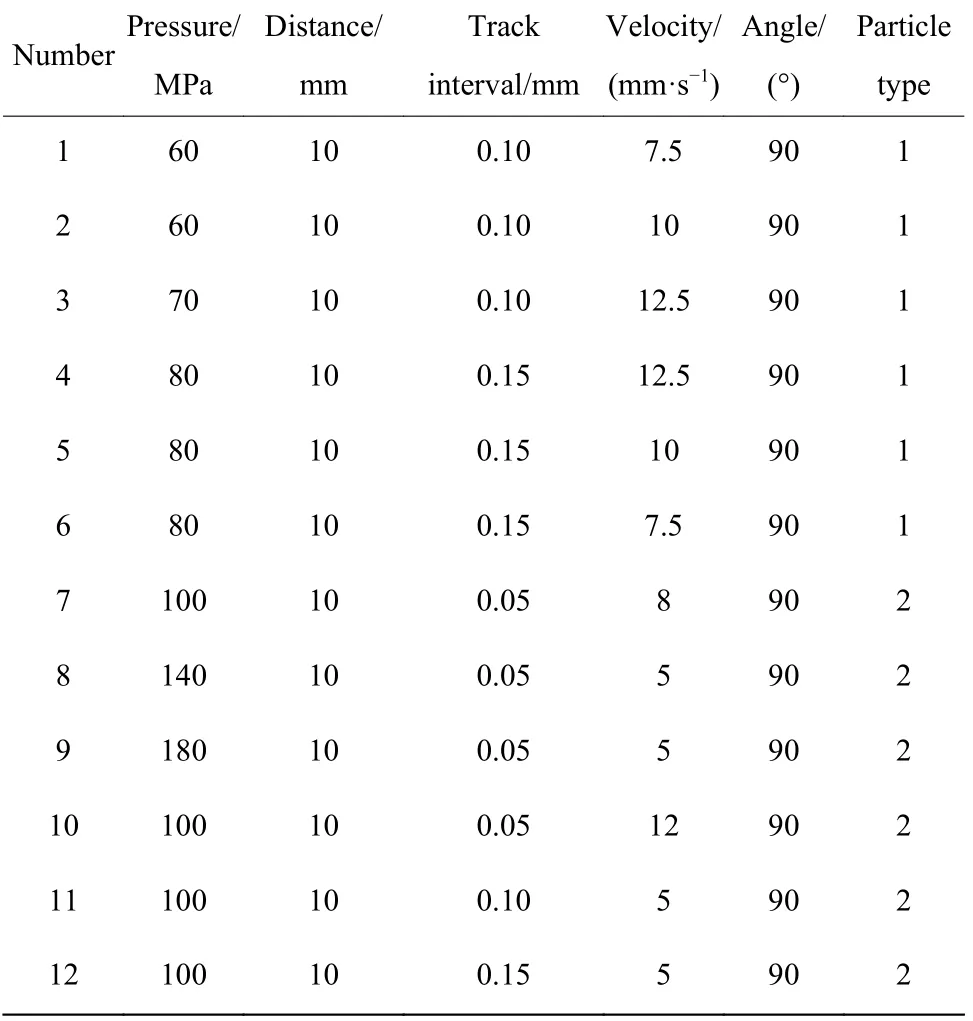

强化工艺参数包括喷射压力、喷射距离、轨迹间隔、移动速度、喷射角度、颗粒类型,其中颗粒类型分为0.1 mm 石英颗粒和0.1 mm 不锈钢颗粒,分别用数字1 和数字2 表示,如表2 所示。

表2 强化工艺参数Table 2 Strengthening process parameters

表面完整性表征参数包括表面残余应力、表面粗糙度、表面硬度,其中表面粗糙度分别用基于线轮廓法的表面粗糙度评定参数(Ra)和基于面轮廓法的表面粗糙度评定参数(Sa)两个指标衡量。训练回归预测模型的部分数据如表3 所示。

表3 表面完整性参数Table 3 Surface integrity parameters

上述两种参数之间存在不确定的关系,使用回归学习,统计实验数据,构造目标函数并逼近该关系,从而建立变量(强化工艺参数)与响应参数(表面完整性参数)之间的联系。

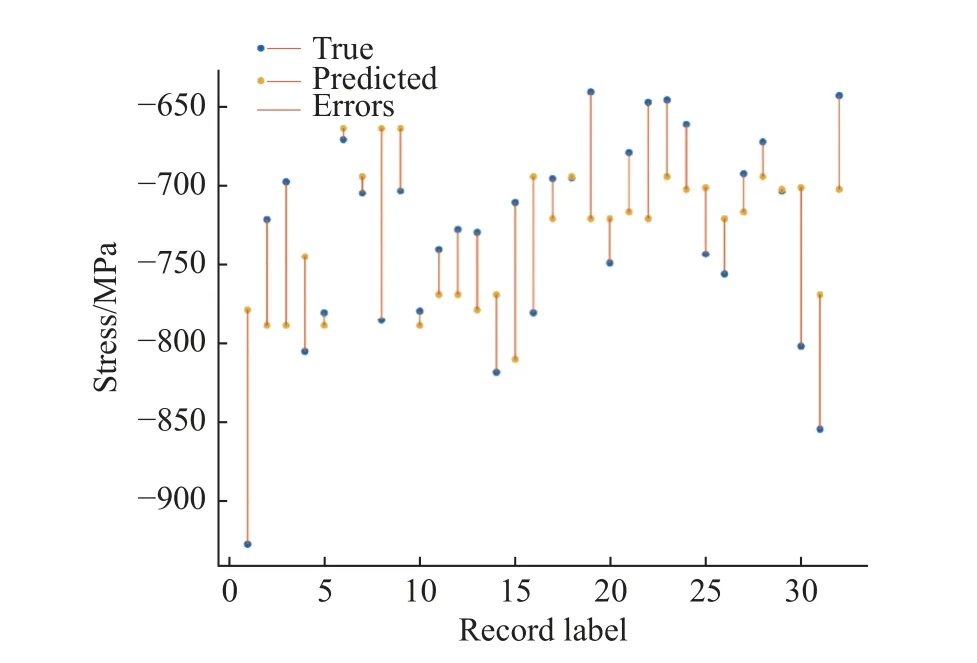

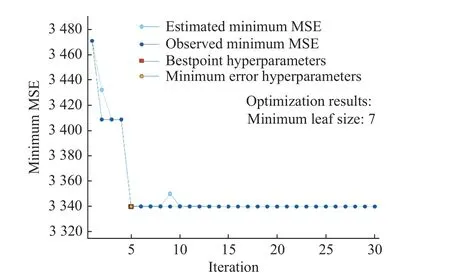

图9 示出了预测响应(表面残余应力)图,其中蓝色点表示真实响应值,黄色点表示预测响应值,蓝色、黄色之间的连线的距离表示预测误差。图10 示出了初始模型的预测表面残余应力与实际值之间的关系,任意点到对角线的垂直距离是该点的预测误差,预测点均匀分散对角线两侧则表示该模型误差较小。图11 示出了超参数调优过程中最小均方误差(Mean Square Error,MSE)的变化,评估训练的初始模型后,对具有最小均方根误差(Root Mean Squared Error,RMSE)的训练方法回归树模型进行超参数调优,MATLAB 的回归学习可以自动尝试不同的超参数组合以达到最小的均方误差,实现现有数据训练模型的最佳性能。

图9 预测响应图Fig.9 Predicted response plot

图10 预测表面残余应力与实际值关系Fig.10 Relationship between predicted surface residual stress and actual value

图11 最小MSE 图Fig.11 Minimum MSE plot

3.2.2导出模型 根据上述模型训练结果,导出最终表面完整性参数预测模型,即表面残余应力预测模型trainedModelstress、两个表面粗糙度预测模型trainedModelstressRa 与trainedModelstressSa 和表面硬度预测模型trainedModelHV,便于应用层调用、预测表面完整性参数。

3.2.3模型更新 训练得出的模型可以预测强化工艺参数与表面完整性参数之间的关系,但回归模型需要庞大的数据支撑,因此可以根据实际加工过程中采集的数据不断增加训练数据,从而更新训练模型,以提高模型预测的准确率。

将多组新的工艺参数与对应的表面完整性参数数据加入训练数据集中,对比训练模型的均方根误差与预测响应误差,如表4 所示(其中Model one 的样本量大于Model two 的样本量)。根据表中数据可知,在后期仍需要不断积累实验数据以改进模型,降低模型的均方根误差,建立更准确的回归预测模型。

表4 训练模型的均方根误差对比Table 4 Comparison among RMSE of the trained models

4 数据层

4.1 数据库表的设计

数据库表是数据库的基础,根据系统设计需求,共设计了3 张数据库表,分别为用户信息数据库表、工艺参数数据库表、表面完整性参数数据库表。

表5 示出了系统用户信息数据库表,主要用来存储用户ID、用户名、密码等信息,当用户有注册账号、修改账号信息的行为时,都会调用用户信息表。

表5 用户信息数据库表Table 5 User information database table

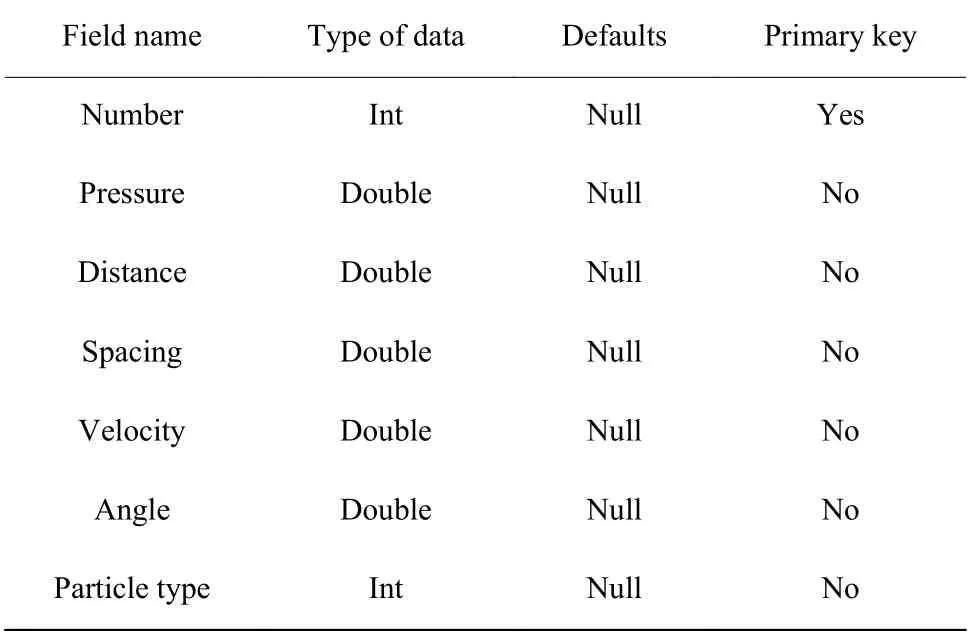

表6 示出了叶片水射流强化工艺的工艺参数数据库表,主要包括工艺参数序号、喷射压力、喷射距离、轨迹间隔、移动速度、喷射角度、粒子型号等数据,当水射流强化设备模型或者实体设备运行产生新的工艺参数数据时,更新该数据库表。

表6 工艺参数数据库表Table 6 Process parameter database table

表7 示出了叶片表面完整性参数数据库表,主要包括表面完整性参数序号、表面残余应力、表面粗糙度、硬度等数据,当叶片获得新的表面完整性参数时,更新该数据库表。

表7 表面完整性参数数据库表Table 7 Surface integrity parameter database table

4.2 数据库的交互

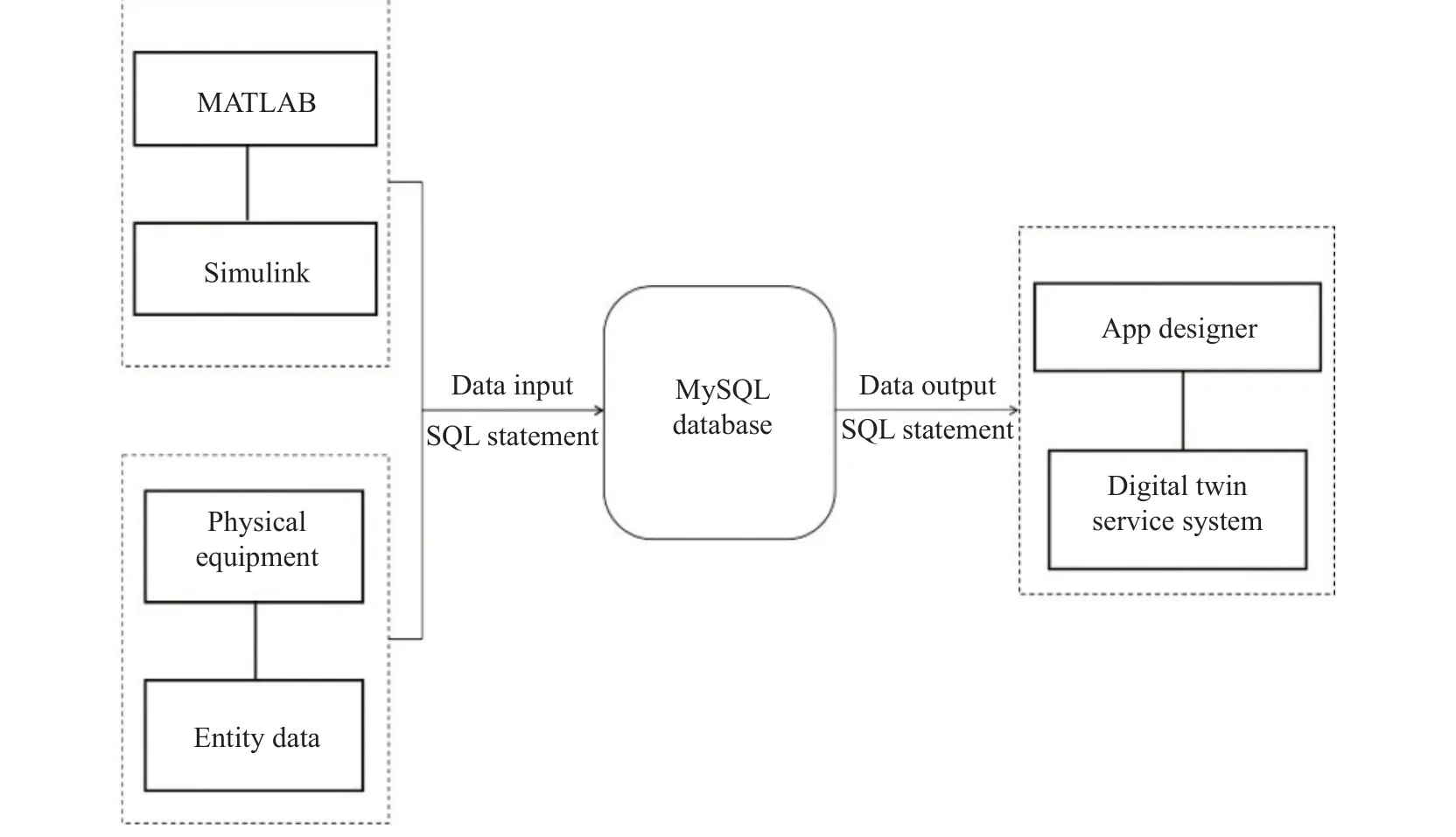

数据库的交互主要分为3 个部分,即数据库与模型层间的交互、数据库与实体层间的交互和数据库与应用层之间的交互。图12 示出了数据库的交互框架。

图12 数据库交互框架Fig.12 Framework of database interaction

如图12 所示,孪生系统将模型层在MATLAB/Simulink 中产生的仿真数据和实体层中测试数据输入到MySQL 数据库中,并在基于App Designer 开发的服务系统中进行调用,完成系统数据层数据的传输。

5 应用层

本系统应用平台基于MATLAB App Designer(R2020a)平台进行开发,包括状态监测、质量检测和参数预测模块。

如图13 所示,状态监测模块主要启动和结束强化工艺、加载模型与强化轨迹、显示叶片强化进程、监测工艺参数和喷头运动状态等;质量检测模块根据状态监测模块得到的工艺参数,通过部署的规则模型,预测强化后的叶片表面完整性参数,以评估强化效果;参数预测模块根据手动输入的工艺参数,选择相应的规则模型,预测指定工艺参数下的表面完整性参数,以便筛选工艺参数。

图13 应用平台界面Fig.13 Interface of application platform

6 应用实例

本节介绍叶片水射流强化工艺的数字孪生系统的工作流程,射流喷头在叶片表面按照预设轨迹进行喷射强化,通过状态监测模块监测强化过程,通过质量检测模块预测强化质量,通过参数预测模块离线预测指定工艺参数下的表面完整性。

6.1 用户登录

用户通过应用平台使用数字孪生系统所提供的功能,首先进入用户登录界面,通过输入用户名和密码获取使用权限,如图14 所示。

图14 用户登录Fig.14 User login

6.2 状态监测

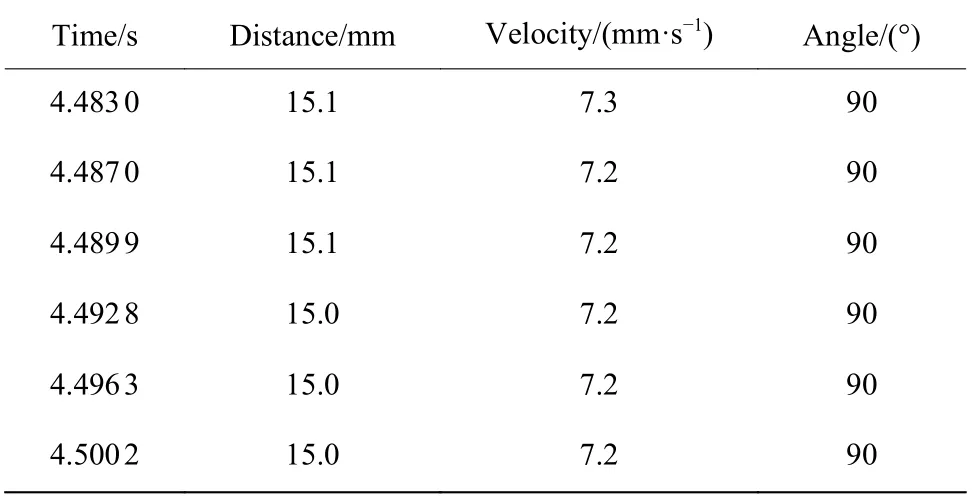

获取系统使用权限后,进入状态监测模块,如图15 所示。首先用户加载Simulink 模型文件和强化轨迹方案,如果模型连接成功,模型状态指示灯为绿色;否则为红色。通过TCP/IP 协议与实体层的连接,如果连接成功,实体状态指示灯为绿色,否则为红色。然后通过“开始喷射”按钮,启动射流强化进程,通过“结束喷射”按钮,结束该过程。在图15 所示的“强化进程”区域中显示射流喷头的加工轨迹。同时,在“工艺参数监测”区域实时显示强化工艺参数,即喷射靶距、喷射角度和移动速度,如表8 所示;在“模型运转状态”区域实时显示喷头的位置坐标和欧拉角,通过Mechanics Explorer 工具实时显示机械臂的运转状态。

图15 强化过程的状态监测Fig.15 Strengthen condition monitoring in the process

表8 强化过程中监测的工艺参数Table 8 Process parameters monitored during strengthening

在状态监测模块中,用户可以实时监测实体层机械臂的运动状态、喷头的强化轨迹和强化工艺参数,便于用户监测加工过程、评估强化方案,从而“孪生”了水射流强化工艺。

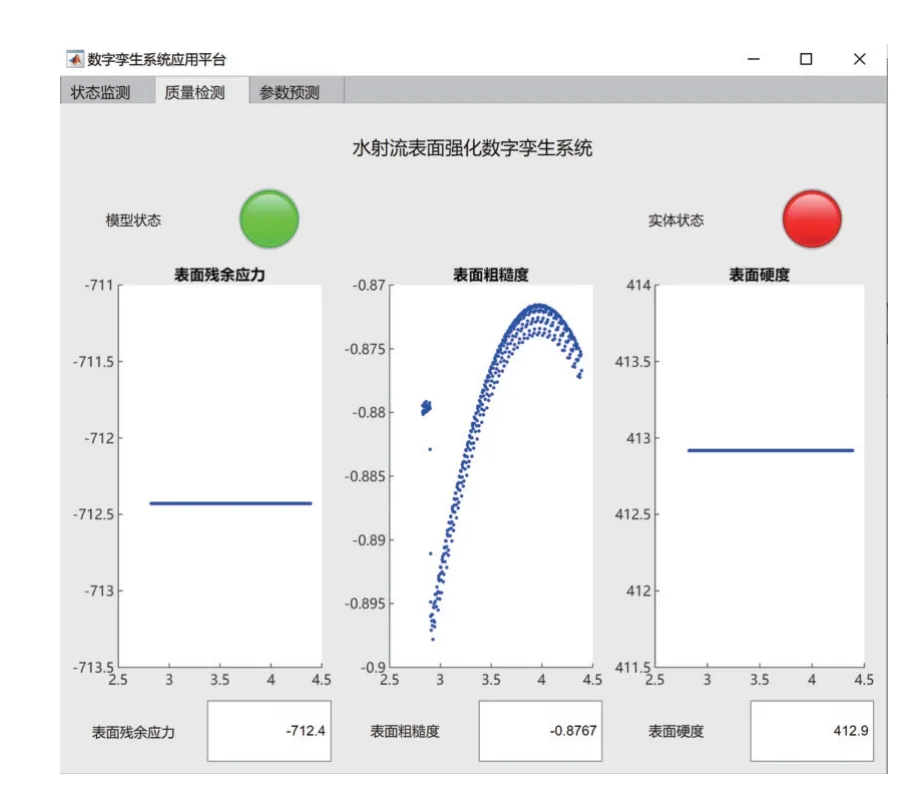

6.3 质量检测

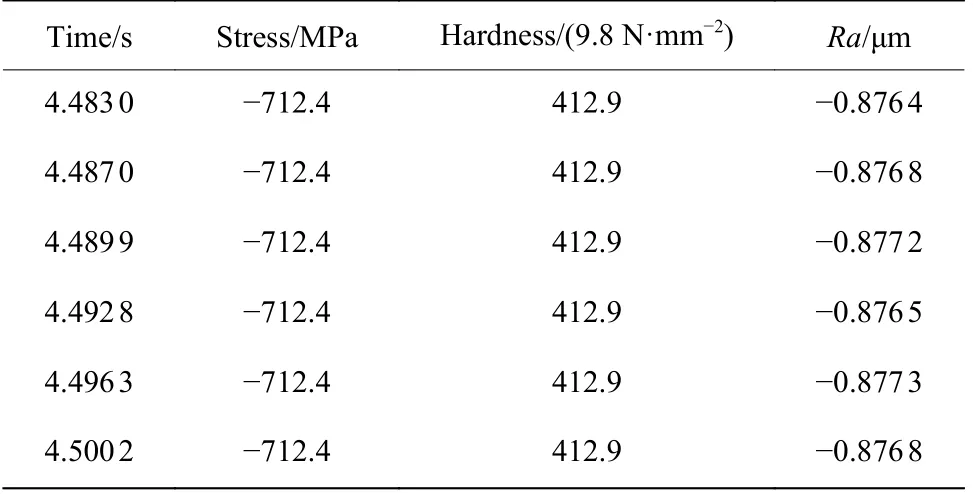

质量检测模块实时预测叶片强化区域的表面质量,强化过程的质量检测如图16 所示。强化加工开始后,以状态监测模块中记录的工艺参数为输入数据,利用3.2.2 节建立的表面残余应力预测模型、表面粗糙度预测模型和表面硬度预测模型,输出预测的表面残余应力、表面粗糙度、表面硬度等表面质量表征参数,并显示其变化趋势。在表8 所示的强化工艺参数下,预测得到的表面完整性参数如表9 所示。

表9 强化过程中预测的表面完整性参数Table 9 Predicted surface integrity parameters during strengthening

图16 强化过程的质量检测Fig.16 Strengthen quality inspection in the process

6.4 参数预测

在离线状态下,参数预测模块可以完成对表面完整性参数的预测,如图17 所示,用户可以手动输入一组工艺参数,同样利用3.2.2 节的表面残余应力预测模型、表面粗糙度预测模型和表面硬度预测模型,得到了这一组工艺参数下的表面完整性参数。当用户指定了明确的表面完整性参数时,通过参数预测模块,可以初步筛选工艺参数,确定新的强化方案,从而减少新强化方案实验的盲目性和试错的工作量。

图17 表面完整性的离线预测Fig.17 Offline prediction of surface integrity

7 结 论

本文研究叶片水射流强化工艺的数字孪生系统,首先根据水射流强化工艺原理,明确了水射流表面强化的数字孪生系统的框架;其次在实体层、模型层、数据层、应用层以及数据传输5 个层面上,完成了数字孪生系统的设计,实现了物理系统的强化装备和工艺的虚拟映射,以及各层级之间的连接和交互。应用实例分析结果表明,所构建的数字孪生系统能够实时监测强化设备的工作状态、检测强化后叶片的表面完整性,预测特定强化工艺下的强化效果,为强化工艺的选择和优化提供决策支持。