陶瓷/金属连接界面残余应力缓解策略研究

2023-05-06陈本乐王星星封小松陈玉华倪增磊凌自成原志鹏方乃文范亚磊

陈本乐,王星星,何 鹏,彭 进,封小松,陈玉华,徐 锴,倪增磊,凌自成,原志鹏,方乃文,范亚磊,李 红

1. 华北水利水电大学 河南高效特种绿色焊接国际联合实验室,河南 郑州 450045

2. 哈尔滨工业大学 先进焊接与连接国家重点实验室,黑龙江 哈尔滨 150001

3. 上海航天设备制造总厂有限公司,上海 200245

4. 南昌航空大学 航空制造工程学院,江西 南昌 330063

5. 哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028

6. 中铁工程装备集团有限公司,河南 郑州 450016

7. 北京工业大学 材料与制造学部,北京 100124

0 前言

陶瓷/金属因其具有良好的硬度、耐磨性和高化学稳定性,成为制造业中不可或缺的材料[1]。陶瓷/金属复合材料在功能部件、防腐蚀和热保护系统及轻量化结构的制造中发挥着不可替代的作用,例如,航天飞行器的发动机和保护系统等领域[2-3]。在医学领域,钛合金与生物陶瓷复合材料[4]在牙科和骨科也有重要应用,如金属Ti 和Al2O3陶瓷的连接[5]。在电力电子领域,陶瓷/金属钎焊有广泛应用,活性金属钎焊法连接Si3N4陶瓷/Cu的IGBT模块已应用于汽车电力控制[6]。在汽车工业领域,柴油发动机气门需要与凸轮高频摩擦,也涉及到陶瓷/金属连接[7]。但由于陶瓷与金属的化学键型、理化性质及微观结构等方面存在较大差异,普通钎料难以实现对二者同时润湿[8]。金属与陶瓷焊接后,在接头冷却过程中,由于母材理化性能不同,热膨胀系数和弹性模量差异可导致接头产生过多残余应力,损害构件性能[9],甚至导致微裂纹产生[10]。随着构件结构尺寸和应用条件不断提高,对接头强度和可靠性要求也越来越高。

缓解残余应力一直是陶瓷/金属钎焊研究难点。目前缓解残余应力主要方法有4种:(1)工艺参数优化。通过调节钎焊温度和保温时间来缓解接头残余应力;(2)施加中间层[11]。金属箔、碳材料和泡沫层可承受载荷,抑制母材基体变形,减小金属到陶瓷线膨胀系数梯度,缓解残余应力;(3)复合钎料[12]。在普通钎料中加入一定体积比的高温合金、碳纤维及陶瓷颗粒作为增加相,使钎料具有良好填缝能力,得到接头具有良好高温强度和抗冲击性能;(4)表面结构设计[13]。通过钻探、腐蚀、预氧化和高温渗透对陶瓷或复合材料进行表面结构设计,可增加钎缝连接效果,从而缓解钎缝中的残余应力集中。

目前有关残余应力缓解途径主要聚焦于某种特定方法,相关研究较为零散,未见多种方法的系统评述。因此,本研究针对工艺参数优化、施加中间层、复合钎料和表面结构设计4种主要方法,系统综述国内外有关缓解残余应力途径相关研究报道,提出目前缓解残余应力研究的不足和未来发展方向,为相关领域工程研究和技术发展提供参考。

1 陶瓷/金属连接界面残余应力缓解研究总体概况

纵观国内外学者的研究,多以工艺参数优化、施加中间层、复合钎料和表面结构设计为主。据不完全统计,仅国内发表的有关残余应力缓解途径的研究成果论文已超过 100 篇(包括期刊、会议、学位论文),具有代表性的主要有哈尔滨工业大学宋晓国课题组、大连理工大学董红刚课题组、北京科技大学黄继华课题组及北京航空航天大学郭伟课题组。根据缓解方法不同,将具有代表性的研究成果归纳、总结,如表1所示。

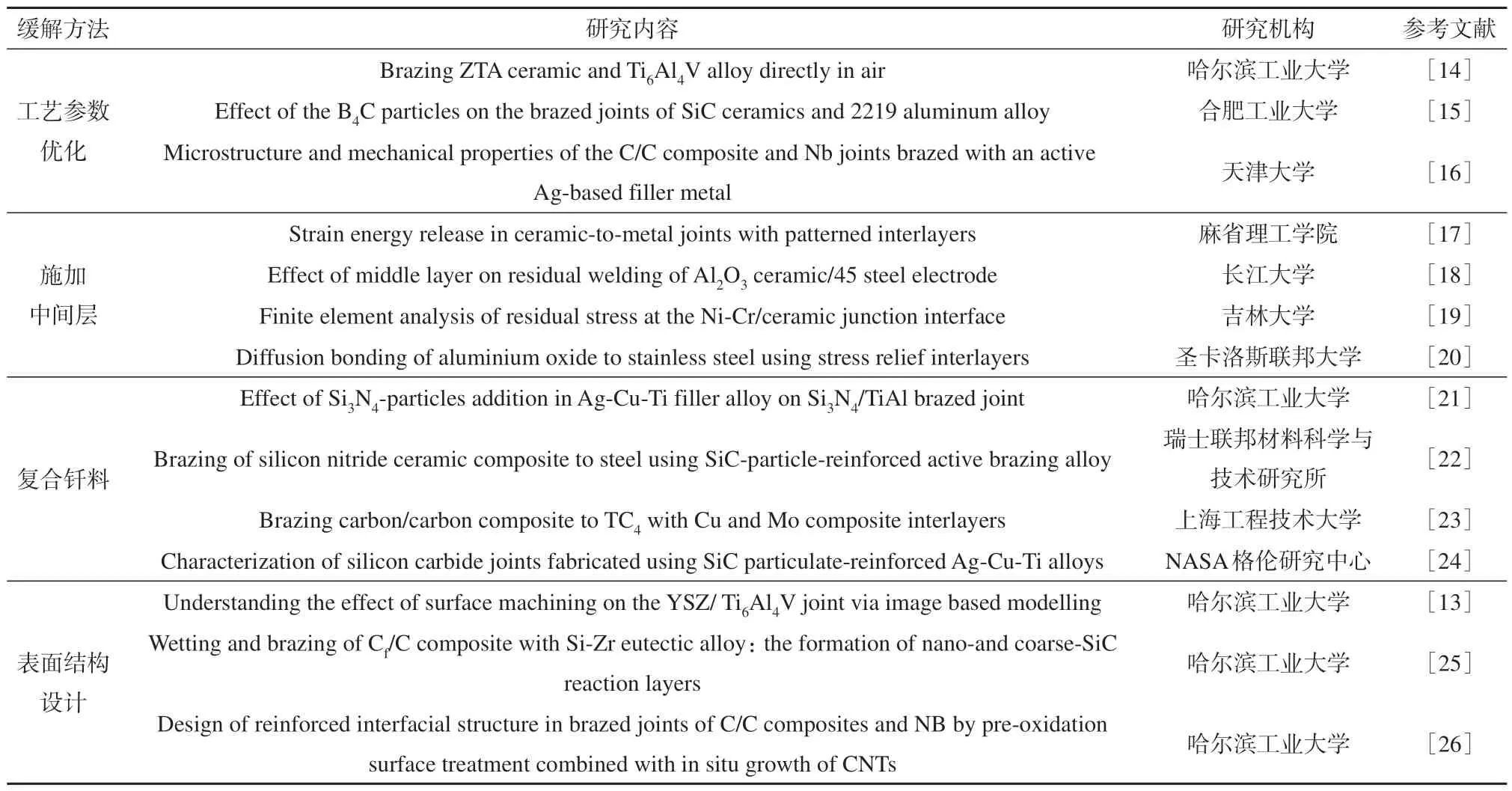

表1 残余应力缓解途径和主要研究内容Table 1 Residual stress relief approaches and main research contents

2 陶瓷/金属连接界面残余应力缓解研究现状

为缓解接头中残余应力,国内外学者做了大量研究。目前已报道的主要缓解方法是优化工艺参数、施加中间层、复合钎料和表面结构设计。陶瓷与金属材料的热膨胀系数、弹性模量、屈服极限、泊松比等物理力学性能存在较大差异,焊接接头界面处易产生残余应力[27]。目前这四种方法对于缓解陶瓷/金属接头中残余应力具有良好效果,其应用方面也取得丰硕成果。

2.1 工艺参数优化

为缓解残余应力,改善钎焊质量和接头力学性能,国内外学者围绕焊接温度、升温速度、保温时间和冷却速度等参数进行优化,探究最佳试验参数。

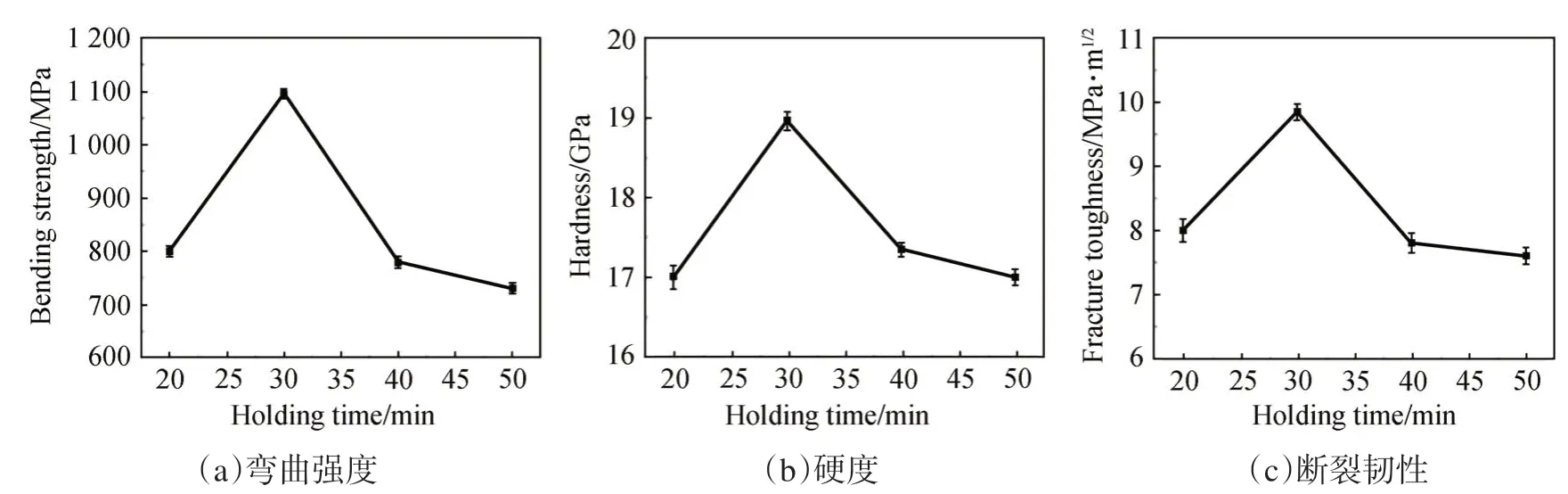

Barrena M I 等[28]通过试验检测90MnCrV8 和WC-10Co 连接接头残余应力并对接头力学性能和微观组织进行剖析。研究证明,增加钎焊时间并不总是能提高钎焊接头抗剪能力,钎焊时间达到峰值后,随温度增加,接头强度反而降低,在8~12 min,能获得最大剪切强度和较小残余应力接头。Wang等[29]采用等离子烧结法制备Ti(C7,N3)/TiB2/WC 金属陶瓷材料,金属/陶瓷材料在温度为1 550 ℃,TiB2和WC 体积分数分别为20%、15%时的力学性能变化和保持期如图1所示。刀具材料力学性能随着保温时间延长而先升高后降低,当保温时间为30 min时,刀具材料抗弯强度、硬度和断裂韧性均达到最大值。该方法通过调控相关参数研究钎焊温度和保温时间对接头残余应力的影响,并且找出添加物的最佳体积分数,结果表明,加入TiB2和WC能有效缓解接头残余应力集中。

图1 力学性能的变化及其保持期[28]Fig.1 Changes in mechanical properties and their retention period[28]

Jiang H 等[30]研究不同钎焊温度和保温时间下AlON/Ti2AlNb 接头剪切强度和微观组织结构。结果表明,随着钎焊温度不断提高,接头强度先增大后减小。在低钎焊温度下,钎料与AlON反应不足,导致接头强度不高。当钎焊温度升高时,反应层变厚,强度增加。当温度再次升高时,钎料和母材之间热膨胀系数不匹配,产生残余应力。随着保温时间延长,钎料流量增大,钎缝缩短,接头强度升高。

2.2 施加中间层

为保证焊接件的强度和钎焊过程中陶瓷/金属能够完美结合,在其中间加入缓解残余应力的过渡层,是应用广泛、效果良好的方法之一。

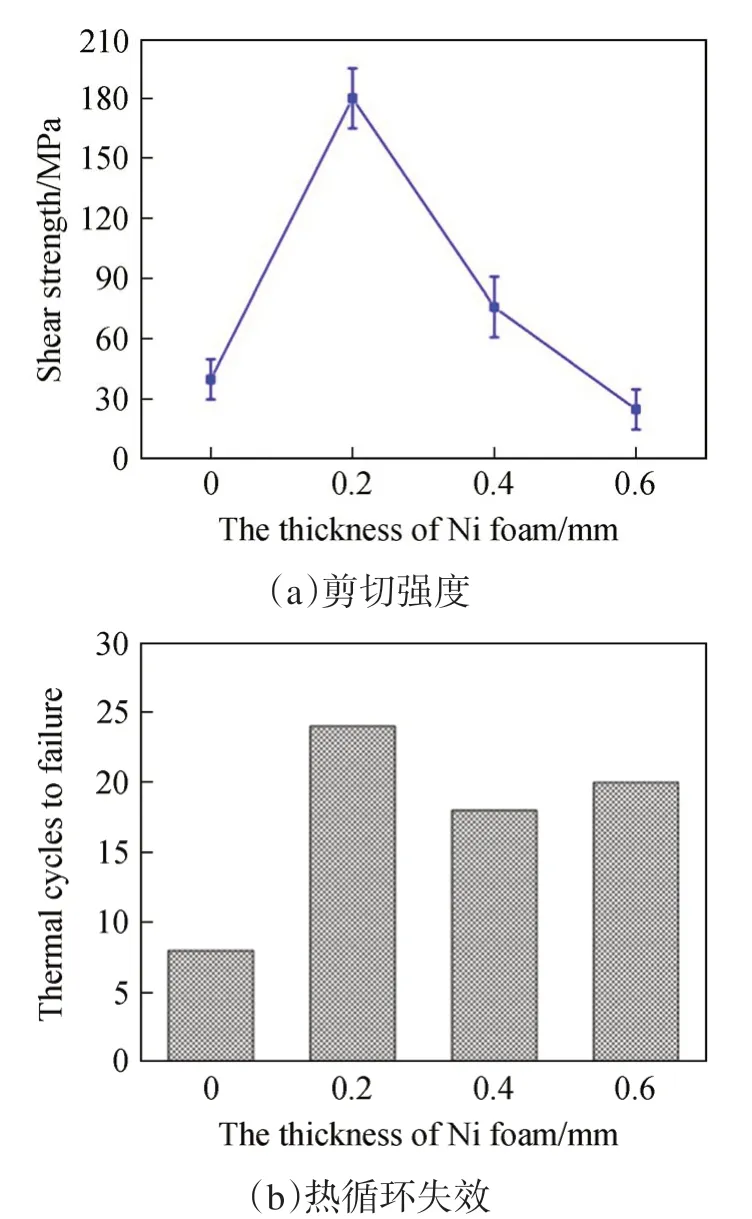

吴铭方等[31]选用Cu、Nb、Mo箔作为中间层,在特定的焊接参数条件下对Ti(C,N)基金属陶瓷/40Cr 钢进行钎焊试验,结果表明相对于其他元素,Cu中间层可有效释放接头残余应力,防止接头产生裂纹,而Nb、Mo中间层缓解残余应力能力较差。任艳红等[32]认为金属泡沫可用作中间层材料,有效缓解接头残余应力,并且存在一个最佳的泡沫层厚度。金柏希等[33]在钎料中引入与Al2O3陶瓷热膨胀系数接近的难熔金属中间层,可改善接头应力分布及减少应力集中。此外,难熔金属Ta 箔和Nb 箔具有较好的塑性和延展性,可抑制接头微裂纹扩展,有利于提高接头力学性能。根据常用钎焊金属选择和搭配,常用塑性较好的Cu箔、Ni箔、Mo箔作为中间层辅助钎焊。Guo 等[34]发现泡沫Ni 厚度对抗剪强度影响较大,当泡沫Ni厚度为0.2 mm时,平均抗剪强度高达180 MPa(见图2a)。在钎焊和高低温交替环境中,加入泡沫Ni层作为缓冲层能缓解接头残余应力,显著提高热循环寿命。施加0.2 mm泡沫Ni 钎焊Si3N4陶瓷和Invar 合金时,钎焊接头断裂在钎缝处,表明泡沫Ni可降低残余热应力。

图2 泡沫镍厚度对Si3N4/Invar钎焊接头剪切强度和热循环失效的影响[34]Fig.2 Effect of nickel foam thickness on shear strength and thermal cycle failure of Si3N4/Invar brazing joints[34]

李涛[35]发现采用表面覆有石墨的泡沫铜中间层,对接头残余应力缓解效果最好,通过增大钎缝塑性变形能力和减小热膨胀系数失配联合机制,降低接头残余应力。王永雷[36]认为连接层中增强相引入会改变接头中热应力大小以及连接层中应力分布,但不会改变母材中应力分布特点。Cárdenas等[37]在钎焊过程将Si3N4/Cu-Zn/Nb/Cu-Zn/AISI-304 组合成夹层结构,Si3N4陶瓷制备过程中添加剂用量对结合过程中Si3N4分解速率有直接影响。关于Si3N4陶瓷的研究,Guo等[38]研究设计了一种新型Mo/Ag 复合中间层用于Si3N4和316L 的钎焊,采用半圆柱形开槽设计Mo中间层可将残余应力从Si3N4层转移到316L层,从而降低Si3N4层残余应力。Qin等[23]在TiZrNiCu 钎料中添加Cu/Mo 作为复合中间层,对C/C复合材料与TC4合金进行真空钎焊,结果表明,Cu/Mo 中间层既有效缓解了残余应力还提高了接头抗剪切能力。王斌[39]采用TiCo 高温钎料进行钎焊C/SiC和Nb,碳中间层增加TiC颗粒添加量,通过力学性能测试发现,接头强度大幅改善,最大剪切强度为144.4 MPa,比纯TiCo 钎料的钎焊接头强度提高47.3%。

Park 等[17]采用相同方法对Si3N4陶瓷和Ni 合金进行钎焊,并对中间层层数进行调控,结果表明随着层数增加,钎焊接头残余应力缓解效果增加。但由于层数增加,加工工艺变得更加复杂,甚至反向影响钎焊界面性能。杨雄等[18]用有限元方法分析Al2O3陶瓷与45 钢扩散焊接残余应力分布,模拟不同中间层Cu、Ti、Ni 及这三种材料自由组合成的复合中间层对残余应力分布的影响规律。结果表明,采用单层中间层时,Cu中间层对于残余应力缓解效果更加明显;复合中间层缓解残余应力能力优于单层,不同厚度复合材料对残余应力影响不尽相同。Ferrante M 等[20]开展了类似模拟分析,证实了杨雄等人的观点。朱松等[40]采用有限元法分析Ni-Cr合金与陶瓷连接冷却过程中界面形成的残余应力及其分布特征。结果表明,Ni-Cr 合金与陶瓷存在较大线膨胀系数差,采用钛合金中间层能够缓解残余应力,但试验并未探究出中间层最优参数。何鹏等[41]提出中间层残余应力因子Rf和中间层厚度因子Tf概念,尽量选择Rf、Tf较小的中间层,同时中间层厚度应在保证形成充分物理接触前提下选取较小厚度,接头残余应力的缓解效果更加显著。

2.3 复合钎料

为缓解钎焊接头残余应力,在普通钎料中添加一定体积比的各种形态增强相,如高温合金、碳纤维和陶瓷颗粒。该类钎料不仅具有良好的填缝能力,得到的接头强度和力学性能也更佳。

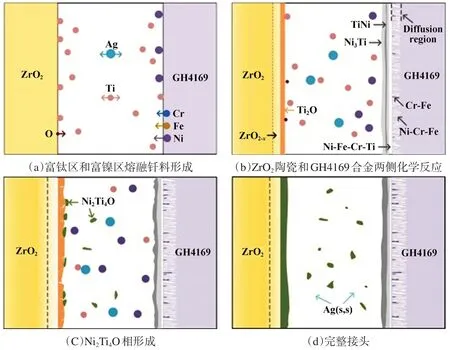

史康桥[42]采用在钎料中加入多孔金属泡沫Cu形成AgCu/泡沫Cu/AgCu复合钎料对其进行钎焊连接,泡沫Cu 的加入使得钎缝塑性变形能力更强,有效缓解接头中残余应力,并且使残余应力峰值向钎缝中移动。李如月[12]使用(Ag72Cu28)97Ti3+5vol.%Mop复合钎料钎焊Si3N4/316L,接头强度随Ag厚度增加呈先升后降趋势,达到进一步缓解接头残余应力作用。Song 等[8]在Ag-Cu-Ti 钎料中添加Si3N4p用于钎焊Si3N4陶瓷/TiAl 合金,结果表明接头中形成的Ti5Si3p与TiNp组织的降低Si3N4与TiAl之间热膨胀系数和弹性模量不匹配程度,显著降低接头残余应力。陶瓷与金属真空钎焊是一种相对简单和经济的选择。Wang 等[43]采用Ag-TiH2复合钎料真空钎焊ZrO2陶瓷与GH4169 合金。研究表明,钎料中Ti 以及GH4169 合金中溶解的Ni 在ZrO2基体附近形成Ti2O+Ni2Ti4O 双反应层,这对陶瓷/金属结合至关重要。而当TiH2含量超过15%,由于连续TiNi反应层对GH4169合金充分溶解到钎料中的阻挡作用,Ni2Ti4O 层消失,形成厚Ti2O 层。当钎焊温度升高或保温时间延长时,过量溶解的Ni完全消耗Ti2O层,形成厚而脆的Ni2Ti4O层。单一Ti2O层或Ni2Ti4O层都会导致钎焊接头剪切强度降低。ZrO2/Ag-TiH2/GH4169 钎焊过程如图3 所示。钎焊接头界面形成过程与复合钎料Ag-TiH2中TiH2含量、钎焊温度和保温时间密切相关。

图3 低TiH2含量下的ZrO2/Ag-TiH2/GH4169钎焊接头[43]Fig.3 ZrO2/Ag-TiH2/GH4169 brazed joint with low TiH2 content[43]

杨保琳[44]设计Ag-Cu-Ti/Cu/Ag-Cu 软性复合中间层钎料钎焊SiC/Kovar,有效抑制母材溶解及钎缝中脆性化合物含量。复合中间层钎焊接头残余应力拱形度相对较为平缓,应力峰值为171 MPa,相比,Ag-Cu-Ti钎料接头应力峰值降低59%。Blugan等[22]在用于陶瓷/金属连接活性金属钎料合金中引入SiC颗粒作为增强体。在室温和高温下研究钎料颗粒增强对陶瓷/金属接头抗弯强度影响。实验结果表明接头内残余应力得到松弛,抗剪切能力得到提升。吕金玲等[45]依次采用AlN/AgCuTi 复合钎料、TiN/AgCuTi 复合钎料和TiN+Al/AgCuTi 复合钎料连接AlN陶瓷与无氧Cu,复合钎料作用是减少反应层厚度,提高接头性能和缓解残余应力。Halbig等[24]同样在钎料中添加SiC 活性金属,在钎焊过程中不仅能润湿母材,还可得到残余应力较小的钎焊接头,钎料中含有43vol.% SiC时其热膨胀系数降低45%~60%。何华敏等[46]设计了一种新型(Au79Ni17Pd4)96Ti4(wt.%)高温钎料,试验表明,随着Pd含量增加,接头内Pd2Si 体积分数增大,对降低接头内残余应力和提高接头高温强度均有助益。李雅范等[47]在钎料中加入Al2O3颗粒,发现Al2O3含量变化会导致钎焊接头残余应力随之变化。

杨佳[48]采用AuCuTi 钎料进行焊接,后通过添加Mo 中间层对合金元素进行阻隔,同时缓解界面残余应力。还通过向钎料中添加B元素进一步提高接头使用温度,且该复合钎料对接头强度有着明显提升作用。Gui等[49]采用(Ti-Zr-Cu-Ni)+W复合钎料钎焊Cf/SiC 复合材料与TC4合金,发现复合钎料反应生成TiC、Ti3SiC2、Ti5Si3等反应相可有效缓解接头残余应力。He 等[50]和Wang 等[51]采用(Ag-Cu-Ti)+Mo、(Ag-Cu-Ti)+TiN 复合钎料对Si3N4陶瓷/42CrMo 钢进行钎焊,结果表明适当添加高温合金能起到降低陶瓷/金属热膨胀系数和缓解钎焊接头残余应力效果。刘佳音等人[52]设计了Ag-Cu-Ti(+Mop)/Cu/Ag-Cu 复合钎料钎焊多孔Si3N4陶瓷与Invar合金,发现多孔陶瓷在孔隙及搭接棱角位置存在明显应力集中现象,反应层一方面提高子模型整体热应力,另一方面让模型内部应力更加均匀。含有Mo 颗粒钎料具有一定承载能力,对接头性能产生有利影响。

Qin[53]选用平均尺寸为4.6 μm 的SiC 颗粒增强AgCuTi,用于TC4合金和C/C 复合材料钎焊,使用15%SiC 让其分布在接头中,与钎焊合金中Ti 元素形成反应界面(见图4a),保证钎焊合金与颗粒之间有效结合,接头强度从22 MPa 提高到29 MPa。Wang[54]选用TiC 颗粒增强AgTi 钎料钎焊C/C 复合材料和GH3044合金。TiC可有效地与Ti结合(见图4b),当TiC 的含量增加到24vol.%时,接合强度从40 MPa升至67.2 MPa。有限元计算表明,残余应力降低近20.1%。值得注意的是,微米级增强颗粒分布均匀性有限,增强效果与纳米级相存在差距。Zhou[55]使用纳米级Al2O3颗粒增强AgCuTi 钎料钎焊C/C 和TC4,Al2O3颗粒均匀分布在接头中(见图4c),在接头中稳定存在。当添加量为27.8wt.%时,接合强度可达0.3 MPa。基于相同策略,TiN粒子和B4C 颗粒增强钎料可达到良好的应力消除效果(见图4d)。

图4 陶瓷合金接头的显微组织钎焊颗粒增强钎焊合金[53-55]Fig.4 Microstructure of a ceramic alloy joint brazed particle rein‐forced brazed alloy[53-55]

Feng[56]为解决添加增强材料可能会削弱钎缝变形能力的问题,设计具有“刺猬状”增强簇的AgCu基复合钎料。采用AgCu+NbB2复合钎料钎焊ZrB2-SiC 陶瓷和TC4-TiBw复合材料,研究发现,随着NbB2含量增加,界面层厚度继续减小,在NbB2含量为2%时接合强度最大,如图5所示。

图5 不同含量的NbB2对应的接头剪切强度[56]Fig.5 Shear strength of joints corresponding to different content of NbB2[56]

对于添加颗粒钎焊合金,颗粒与钎焊合金之间界面将承担部分应力,接头应力集中将大大缓解。颗粒相存在延长裂缝扩展路径,可有效提高接头强度。

2.4 表面结构设计

陶瓷与金属的性质在界面处发生变化,界面处应力集中较高。由于陶瓷侧反应层多为脆性化合物,成为接头薄弱部分,该部分易发生断裂。陶瓷与金属接触表面在钎焊后,温度冷却过程中会产生界面残余应力。通过设计陶瓷或者陶瓷基复合材料,在母材表面加工成弯曲面或者更为复杂的界面。在反应过程中增加连接面积,既能使母材得到更好的润湿,也能实现陶瓷/金属性能过渡。一般陶瓷表面结构设计主要有钻探、腐蚀、预氧化、高温渗透等类型。

Li[7]介绍一种通过飞秒激光表面加工改善YSZ和Ti6Al4V钎焊的方法。当加工速度为150 μm/s时,最高强度为95 MPa(比扁平YSZ/Ti2Al6V 接头高4.2%)。研究发现,陶瓷侧残余应力分布呈非线性,通过对陶瓷表面加工,减小反应层中最大剪切应力,有助于提高接头服役性能。Ba[57]设计SiCf/SiC刷状表面结构来减少残余应力和改善界面结合从而获得坚固的SiCf/SiC 合金接头。SiC 纤维在低温下通过热腐蚀暴露,形成SiC纤维增强AgCuTi的过渡层。过渡层取代原有板式反应层,有效增加连接面积,通过减少SiCf/SiC 与合金之间性能不匹配来降低残余应力。从图6a可以看出,随着腐蚀时间的不断增加,腐蚀深度越来越明显。图6b、6c 表明,SiC 纤维承受初级残余应力,有效降低接头应力。垂直纤维增强效果理论值与计算值如图6d所示,随着腐蚀深度增加,连接强度呈线性增加后缓慢增长,与剪切强度的实际变化相匹配。结果表明,腐蚀时间与接头剪切强度有直接关系。

图6 (a)腐蚀深度与时间的关系;(b)原始SiCf/SiC钎焊接头残余应力分布;(c)SiCf/SiC在400 ℃腐蚀45 min后钎焊接头残余应力分布;(d)腐蚀深度与剪切强度的关系;(e)原始SiCf/SiC钎焊接头的断裂形态;(f)SiCf/SiC在400 ℃腐蚀45 min后钎焊接头断裂形态[57]Fig.6 (a) Relationship between corrosion depth and time; Distribution of residual stress in the joint used (b) Original SiCf /SiC and (c) Composite material corroded at 400 ℃ for 45 min; (d) The estimated and actual relationship between corrosion depth and shear strength; The fracture mor‐phology of joints using (e) original SiCf /SiC and (f) SiCf /SiC were corroded at 400 ℃ for 45 min[57]

Yang[26]采用碳控复合材料表面改性方法,结合预氧化处理和碳纳米管原位生长,在Nb-C/C 钎缝中形成增强界面结构。碳纳米管生长可改善润湿性,因其有利于液体钎料在环形间隙中的填充。通过Ti和碳纳米管之间的反应形成具有细TiC颗粒的增强相接头。预氧化和碳纳米管生长后钎焊接头剪切强度达到62 MPa。C/C 复合材料表面改性后接头剪切强度提高的原因为残余应力减小、结合面积增大和钉孔效果增强。He[25]采用高温渗透方法,将Si-Zr合金加入Cf/C复合材料,不仅能润湿母材,还可缓解接头内部残余应力,接头剪切强度可达到32 MPa。

综上所述,表面结构设计方法主要是将陶瓷或者陶瓷基复合材料与合金金属在钎焊后内部产生的残余应力集中起来,后以梯度过渡方式缓解界面残余应力,进而提高钎焊接头强度。

3 结论及展望

由于陶瓷与金属异质材料热膨胀系数差异很大,界面残余应力过大易导致接头失效,为有效缓解残余应力这个难题,本文重点介绍和分析了4 种方法对钎焊界面的影响。其中采用中间层、复合钎料均是对钎料中合金含量进行调节或添加其他物质提高钎焊接头强度和力学性能,保证钎焊界面微观组织连续性,降低陶瓷与金属连接不稳定性与不匹配程度,最大可能地缓解钎焊接头残余应力;工艺参数优化和表面结构设计是在母材表面进行改性,通过物理方法对钎焊后接头残余应力进行有效缓解。这些应力调节方法对陶瓷与金属异质连接研究具有积极意义,可有效提高陶瓷与金属复合材料构件实际服役性能。但目前研究还存在诸多不足需重点关注:

(1)陶瓷/金属连接界面残余应力缓解侧重于试验性探索研究,残余应力产生机理未完全解析阐明清楚。现有应力调节方法较为单一,且自身存在很大缺点,可同时结合不同方法,发挥各自优点。需要注意的是,虽然复合方法预期能大幅度缓解残余应力,但其成本较高,效率较低。

(2)实际应用亟需大尺寸结构应力调节。目前,实验接头调节往往是小尺寸的,而在实际工业生产中,陶瓷与金属复合材料零件多为大尺寸结构件,此类部件残余应力通常会影响整个装备运行,因此对接头应力调节提出更高要求。目前大多数研究中陶瓷与金属接头及界面残余应力均较小,易消除。但如果在大型装备制造生产过程中,所需结构和材料较为庞大,那么实验室中所遇到的难题也会放大。

(3)应重点关注陶瓷/金属异质连接件应力缓解后的功能性应用。现有基础研究只注重钎焊接头强度,对于耐磨、耐腐蚀性及抗热震性关注较少。应理论联系实际,全面关注陶瓷/金属异质结构的特性和功能性,有助于陶瓷/金属异质结构的规模化推广应用。