基于机器视觉的钨棒曲面缺陷检测方法

2023-05-05林雄徐哲壮陈剑

林雄 徐哲壮 陈剑

(福州大学电气工程与自动化学院 福建省福州市 350108)

在工业生产中,钨棒属于小体积的棒材金属,其金属曲面易形成刮伤、孔洞、未见光等不同类型的缺陷,为了提高企业的经济效益,需要对生产的钨棒进行缺陷检测,及时发现缺陷并加以分析,根据缺陷产生原因对相应生产环节加以改进,从而减少缺陷产品的产生的同时,对存在缺陷的钨棒进行剔除回收,保证最终的钨棒成品质量。目前,国内钨棒生产企业普遍还是依赖于人工目视检测,目检对检测光源、工人经验等要求高,工人长时间检测出现视觉疲劳,造成检测效率低、速度慢,还会出现误检、漏检的情况。

近年来,随着机器视觉在各个领域的广泛应用,其中应用机器视觉解决金属表面缺陷检测是金属制造厂商热点之一,对于企业的经济效益意义重大[1-4]。目前在棒材类金属缺陷检测领域开展了多项研究:文献[5]等人利用HOG 特征提取棒材表面的螺纹缺陷特征信息,并用主成分分析法提高检测速度;文献[6]提出了一种基于机器视觉的棒材表面裂纹检测系统,通过边缘检测和形态学等图像处理技术提取缺陷边缘,实现对裂纹缺陷进行准确定位和检测;文献[7]提出基于二维Gabor 小波的滤波算法和缺陷特征信息分析,实现对红钢棒材的凹痕,擦伤缺陷的检测。

针对钨棒曲面缺陷图像的特点,对钨棒缺陷检测算法进行深入研究,采用图像增强、边缘检测、形态学处理等图像处理技术,实现缺陷定位并提取缺陷区域图像,计算缺陷区域的纹理特征作为SVM 分类模型输入,实现对缺陷样品的有效预测分类。本文的研究工作为小体积棒材金属曲面缺陷检测和准确识别提供了一种有效的检测方案,具有一定的实用价值。

1 钨棒缺陷检测系统概述

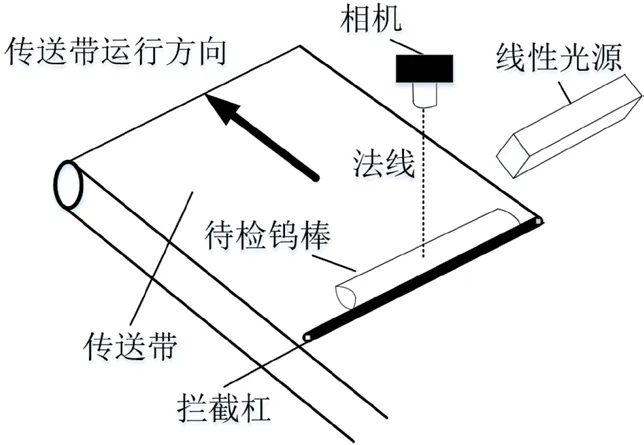

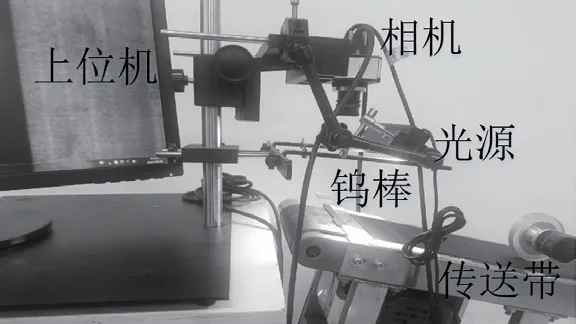

钨棒缺陷存在于棒身,面阵相机无法直接捕获曲面结构图像,且面阵相机受光线散射影响,部分缺陷成像不明显,与背景灰度值相近。故本文搭建线阵相机钨棒图像采集系统,该采集系统明场成像效果相较于暗场缺陷区域灰度变化更为明显,缺陷目标显著,故采用明场成像,线性光源高角度照明。

采集原理:钨棒图像采集平台如图1所示,传送带和悬空拦截杠组成运动控制模块,该模块实现钨棒旋转,其具体方法为:输送带轻微倾斜,输送带由电机驱动运行,输送带往高处运行,拦截杠悬于传送带表面上方,待检钨棒停靠在拦截杠的光滑边缘上,钨棒受输送带牵引力从而匀速旋转。

图1:图像采集平台

工业线阵相机以固定行频采集棒材表面图像,当线阵相机完成一行图像数据的采集后,棒材刚好旋转至下一位置,使钨棒每次移动的距离刚好等于相机单次曝光获得的图像宽度,从而完成连续的图像数据采集。

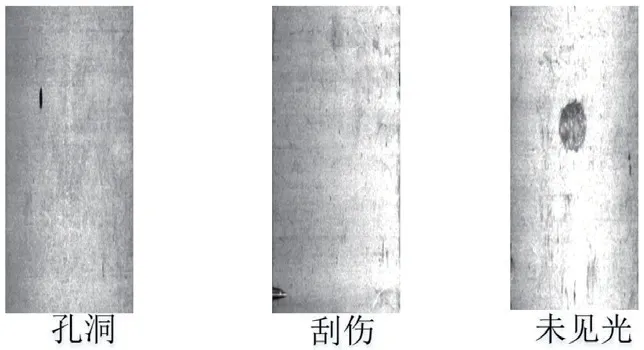

由于钨棒生产工艺环节问题,导致钨棒曲面表面存在多种缺陷,孔洞缺陷、刮伤缺陷、未见光缺陷作为常见的缺陷类型,缺陷成因相异,缺陷形式各有不同。采集系统所获取的部分缺陷图像如图2所示。

图2:钨棒曲面图像

钨棒曲面缺陷检测分类的基本流程为:首先利用图像采集平台获取钨棒灰度图,其次采用图像增强算法、边缘检测、形态学闭运算等一系列图像处理方法,提取钨棒感兴趣区域(Regions of interest,ROI),即缺陷区域图像,然后通过灰度共生矩阵计算ROI 区域的纹理特征,运用SVM 分类器实现钨棒曲面不同类型缺陷的预测分类[8-10]。钨棒曲面缺陷检测与分类流程如图3所示。

2 图像预处理

对钨棒曲面图像进行灰度化处理,减少图像的复杂度和信息处理量。原始图像尺寸太大,为了增加检测算法处理速度、提高系统整体检测效率,对图像进行降采样操作。降采样算法主要采用双线性插值法是在水平和竖直方向根据临近的两个像素的位置进行线性插值减少图像尺寸,统一钨棒图像尺寸,得到450×225pixel 图像。

钨棒图像灰度不均,存在局部较暗的区域,通过Gamma 校正可以提高图像整体亮度,增强图像对比度,降低后续缺陷分割难度。Gamma 校正通过将像素灰度值a进行归一化,然后通过灰度变换得到校正后的像素灰度值为特征指数。Gamma 校正公式可表示为:

3 缺陷分割与提取

为便于特征提取,需准确知道缺陷具体位置,故进行ROI 提取。由于钨棒材质、生产工艺等问题,钨棒图像背景区域存在较多的噪声容易造成缺陷的错误分割,针对以上问题,本文提出一套适用于钨棒曲面图像ROI提取流程,具体流程如下:Otsu-Canny 算法的边缘检测获取缺陷边缘,运用形态学闭运算修复断裂缺陷边缘,得到缺陷轮廓的外接矩阵,截取对应的钨棒图像。

3.1 基于Otsu-Canny算法的边缘检测

本文选择基于边缘检测的Canny 算子进行缺陷分割处理。Canny 边缘检测基本流程如下所示:

(1)高斯滤波函数滤波去噪处理,二维高斯函数如下:

式中:σ为高斯函数的分布参数,σ的大小控制高斯滤波对图像的平滑程度。

通过g(x,y,σ)对原图像R(x,y)进行平滑处理,F(x,y)为平滑滤波之后的图像,计算公式如下:

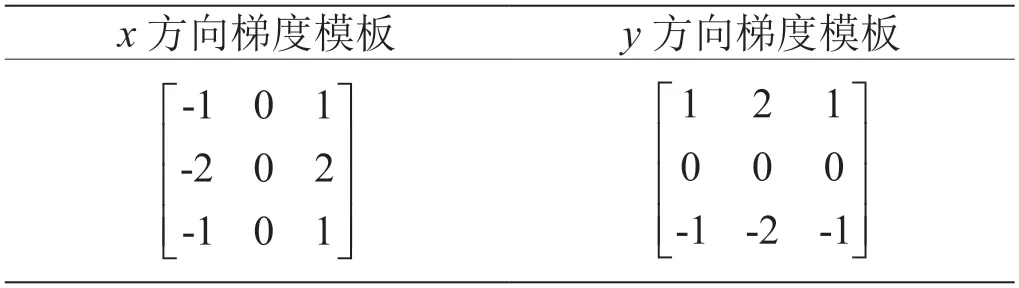

(2)2 方向3×3 的Sobel 算子结合高斯平滑和微分求导,计算F(x,y)图像上每个像素点对应梯度矢量,得到图像梯度矩阵。表1 为Sobel 梯度模板。

表1:Sobel 梯度模板

Gx,Gy分别为F(x,y)与x方向和y方向的Sobel 梯度模板卷积的结果。G(x,y)为梯度图像像素点(x,y)的梯度幅值,计算公式如下:

(3)通过非极大值抑制排除冗余的非边缘像素,得到细化的边缘;

(4)采用Otsu 算法自适应获取高低阈值,根据阈值k 将经过非极大值抑制处理之后的图像的灰度级划分为A、B 两类,像素属于类A、B 的概率设为P1(k)、P2(k),类A、B 的平均灰度级为则有图像的类间方差为:

3.2 形态学边缘修复

由于钨棒表面部分缺陷与背景之间灰度变化不明显,边缘检测所提取的部分缺陷边缘易出现小范围断裂。通过采用形态学闭运算操作来修复边缘小断裂并保证缺陷总体形状和位置不变。S为结构元素,使用S对I进行形态学闭运算处理,Ib为处理之后的边缘检测结果。数学表达如下:

3.3 ROI提取

为了消除表面噪声和等干扰信息造成的误检边缘,通过计算各个边缘的轮廓周长,进行缺陷边缘判定:将图像上的每个边缘轮廓的周长和周长阈值L进行对比。若大于阈值L,判定为属于缺陷的边缘,保留该部分边缘;否则作为误检边缘进行消除。若图像中不存在边缘的轮廓周长大于阈值L,则钨棒曲面不存在缺陷,将钨棒判定为良品。

4 缺陷区域纹理特征提取与分类

4.1 灰度共生矩阵

钨棒ROI 区域图像上相隔一定距离的两个像素间存在一定的灰度关系,即灰度空间相关特性。通过灰度共生矩阵计算灰度空间特性,描述缺陷区域图像的纹理特征。灰度共生矩阵通过计算统计所有从灰度i的像素点沿a方向移动步距d到达灰度为j的像素点的概率p(i,j)。本文选择能量、对比度、熵、逆方差、标准差和相关性6 种特征参数代表钨棒缺陷区域图像的纹理特征。

能量F1反映缺陷区域图像灰度分布均匀程度和纹理粗细程度;

对比度F2反映了缺陷区域图像纹理的清晰度;

熵F3反映缺陷区域图像中纹理的非均匀程度或复杂程度;

逆方差F4反映缺陷区域图像纹理的同质性,衡量图像纹理局部变化量;

标准差F5反映缺陷区域图像像素值与均值的离散程度,为灰度共生矩阵元素均值,h为矩阵长,w为矩阵宽;

相关性F6反映了缺陷区域图像纹理的一致性。

其中:

方向a分别取0°、45°、90°和 135°,步距d取1,通过计算钨棒缺陷区域图像可得到4 个方向所对应灰度共生矩阵,然后根据式(7)~(12)即可计算每个灰度共生矩阵的能量、对比度、熵、逆方差、标准差和相关性6 个特征值,即每个钨棒缺陷区域图像对应24 个特征值。将这些特征值进行组合作为缺陷分类模型的输入特征向量。

4.2 支持向量机

本文的钨棒缺陷区域图像训练数据集为D={(x1,y1),(x2,y2),...,(xm,ym)},其中xi是通过灰度共生矩阵获取的24维纹理特征向量;yi是三种缺陷种类标签。在样本空间中,超平面的定义如下:

5 试验方案和结果分析

5.1 实验准备

计算机配置为:Intel Core i5-8300H 的CPU,1 个NVIDIA GeForce GTX 1080Ti 的GPU 和32G 的内存;编码器型号为欧姆龙E6B2-cwz1x,功率2500p/r;线性LED 光源长15mm,功率为20w,图4 为钨棒缺陷检测平台实物图。

图4:钨棒曲面缺陷检测平台

5.2 缺陷区域纹理特征提取实验

通过缺陷分割映射到钨棒图像上,并截取对应的缺陷区域图像进行特征提取,为了验证特征值选取的合理性,选取240 张钨棒图像ROI 为试验样本,其中孔洞缺陷、刮伤缺陷和未见光缺陷的缺陷区域ROI 各80 幅,计算钨棒图像上ROI 区域的纹理特征值F1,F2,F3,F4,F5,F6在四个不同α 方向下的平均值进行对比。

图5 可以比较发现,同一种的缺陷所对应的特征参数分布范围较为稳定,而不同缺陷类型之间所提取的特征值存在一定区别,孔洞的对比度整体远大于其他两种缺陷,孔洞的逆方差整体稍微小于其他两种缺陷,刮伤的相关性和标准差整体大于其他两种缺陷。因此以上6种图像纹理特征能够有效反映出钨棒缺陷区域特征信息的差异。不同缺陷类型所对应的区域图像纹理特征参数存在一定差异,为模型分类提供了数据依据。

图5:不同类型缺陷区域特征参数对比

5.3 缺陷分类结果

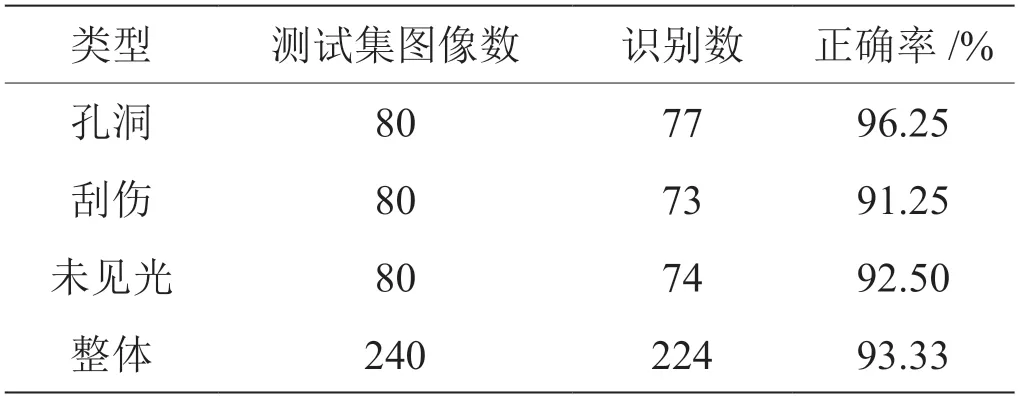

利用采集平台获取钨棒缺陷图像共600 张,其中孔洞缺陷样本,刮伤缺陷样本,未见光缺陷样本各200 张,以6:4 为比例划分训练集和测试集。

表2 分别为SVM 分类器对测试集样本的预测分类结果,整体正确率达到93.33%,误检率仅为6.67%,其中孔洞缺陷检测正确率最高,到达96.25%。分类实验结果证明,利用灰度共生矩阵提取缺陷区域的纹理特征作为特征向量,对钨棒缺陷分类具有良好的效果,对不同类型的钨棒曲面缺陷分类具有较好的适用性,其精度高,满足企业生产需求。并且利用缺陷检测算法对单根钨棒进行缺陷检测的平均总耗时仅为1.732 秒,检测速度快,能够基本满足工业现场检测需求。

表2:钨棒曲面缺陷的预测分类结果

6 结束语

本文提出了一套基于机器视觉的钨棒曲面缺陷检测方法,利用线阵相机获取钨棒曲面图像后,通过预处理、边缘检测和形态学操作等,提取缺陷区域,并基于灰度共生矩阵进行缺陷的特征提取和识别。本文深入研究了钨棒曲面缺陷图像辨识方法,设计搭建了硬软件模块,形成了自动化程度高的缺陷检测系统,对小体积棒材缺陷检测具有借鉴意义。实验结果表明本文所述方法可用于钨棒曲面的缺陷检测,检测识别与分类准确度可达到93.33%,能够基本满足钨棒厂家对钨棒检测缺陷的需求,较大程度提高检测效率,具有较高的应用价值。