空气弹簧胶囊表面视觉检测系统设计及应用

2023-05-05肖楠籍宇李洪丰

肖楠 籍宇 李洪丰

(1.中车青岛四方车辆研究所有限公司 山东省青岛市 266031

(2.中国铁路济南局集团有限公司青岛动车段 山东省青岛市 266031)

1 概述

空气弹簧作为轨道交通车辆中的关键零部件之一,其生产制造过程中对于质量的管控具有严格的控制标准,而胶囊表面缺陷的检测为空气弹簧质检过程的重要环节[1]。目前,国内传统的空气弹簧胶囊表面缺陷检测主要采用人工方式,检测的准确度和效率依赖于检测人员的作业经验及专注程度,同时检测过程中的空气弹簧处于充气高压状态,对检测人员存在一定的安全隐患。人工检测方式缺少信息化支撑,检修图像资料未进行存储,不利于后期质量问题的分析统计、追溯排查和监督管理。

机器视觉技术在轨道交通车辆检测方面得到快速发展和应用[2-3],针对以上空气弹簧胶囊表面缺陷检测现状的不足之处,本文应用机器视觉技术和伺服控制技术[4-6],训练空气弹簧表面缺陷图像样本和建立检测模型,实现空气弹簧胶囊表面的缺陷自动化、智能化检测,替代人工完成高效准确的质检作业,保障了操作人员的安全性;自动采集和保存图像信息,形成空气弹簧表面缺陷图像库,实现检测结果的统计分析和查询追溯,为空气弹簧的工艺改进优化提供数据支撑。

2 系统结构和功能

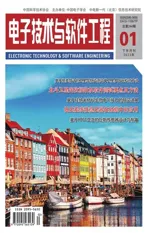

空气弹簧胶囊表面视觉检测系统由图像采集模块、相机自动运动模块及图像处理模块三部分组成,系统结构如图1所示。

图1:检测系统结构图

图像采集模块由面阵工业数字相机及光源组成,相机和光源在相机自动运动模块的驱动下,对空气弹簧胶囊表面进行清晰和全面的图像采集,并将图像信息传输至图像处理计算机。

相机运动模块由PLC(可编程逻辑控制器)、伺服电机和激光测距传感器组成,通过激光测距传感器实时测量相机与空气弹簧表面之间的距离,激光测距传感器将数据反馈给视觉处理计算机,视觉处理计算机将运动控制指令发送给PLC,PLC 控制三台伺服电机自动调节相机与空气弹簧之间的距离和角度,满足相机焦距要求,保证相机采集图像的清晰度。

图像处理模块以图像处理计算机为载体,应用深度学习算法处理胶囊表面图像,建立和训练缺陷图像模型,实现缺陷的自动化和高精度的检测。

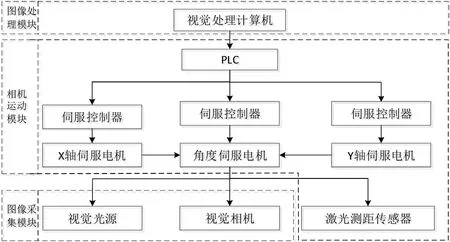

视觉检测系统机械结构主要由底座、支架工装、PLC、伺服电机、电动滑台、减速机、工业相机、光源、激光测距传感器等组成,机械结构可安装于独立的底座或空气弹簧气密性试验台上,总体机械设计如图2所示。

图2:机械设计图

3 胶囊缺陷分析

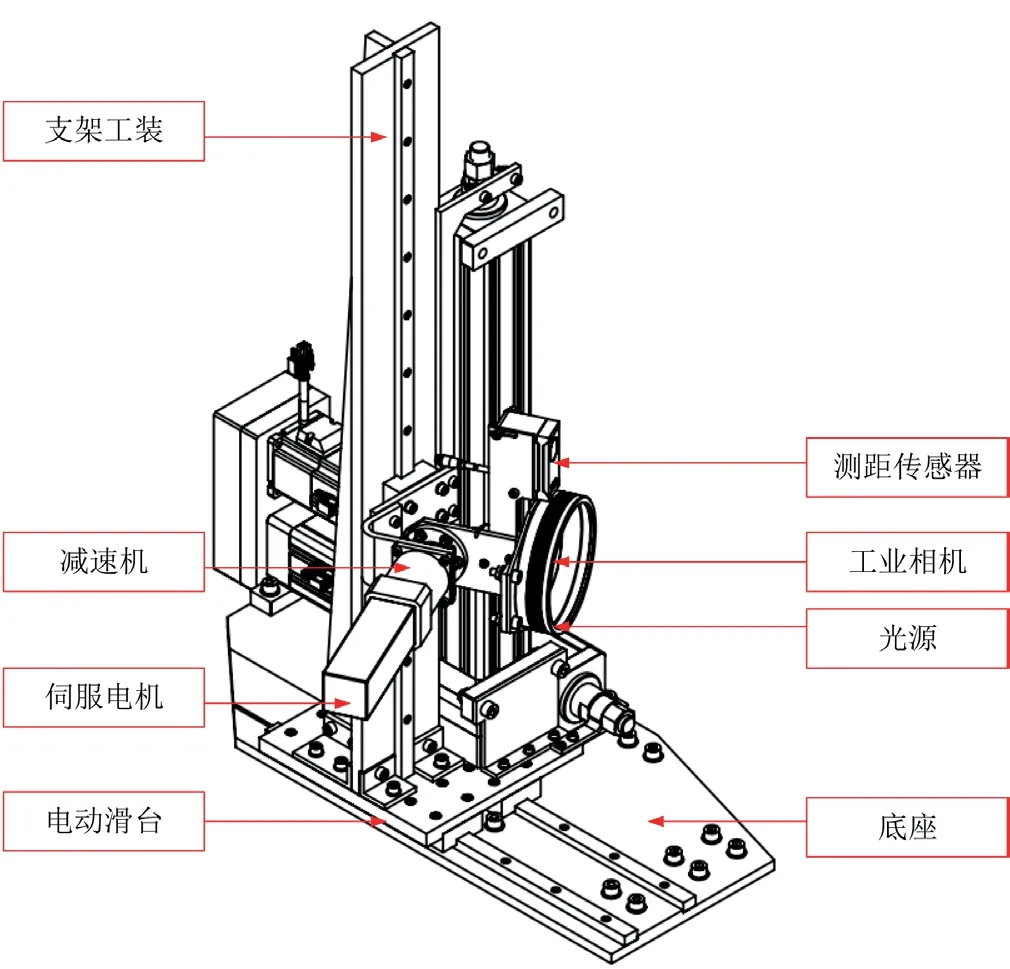

空气弹簧胶囊为橡胶制品,胶囊在生产、物流和组装过程中可能会受到损伤,使胶囊表面产生一定程度的瑕疵或缺陷,这些缺陷会严重影响空气弹簧的质量和性能。胶囊表面缺陷主要分为划痕、裂缝、杂胶、鼓包、字体缺陷、漏帘线、缺胶、擦伤八大类,缺陷种类如表1所示。

表1:胶囊表面缺陷种类

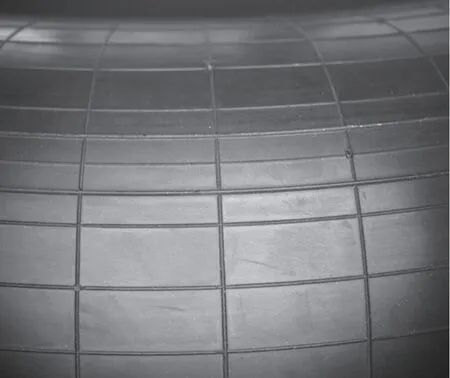

空气弹簧胶囊表面合格表现为表面光滑且棱线均匀,字体标识清晰,正常胶囊如图3所示。

图3:合格胶囊表面

根据空气弹簧胶囊的结构及缺陷特征,采用机器视觉技术进行表面缺陷检测主要有以下几个难点:

(1)空气弹簧不同型号间存在胶囊结构体积、尺寸和表面特征的不同;

(2)空气弹簧胶囊为橡胶黑色表面,反光度差,合格表面与缺陷表面对比度差;

(3)空气弹簧胶囊表面为曲面,对于采集图像的清晰度和检测范围具有一定程度的影响;

(4)空气弹簧胶囊表面检测面范围较大,缺陷样式及形态复杂多变;

(5)胶囊表面存在不规则的网格棱线,对缺陷的检测造成一定程度的干扰和影响。

根据对400B、510E、510B、540H 等型号的空气弹簧的统计分析,得出胶囊表面弧形的前后景深范围为15-18mm,通过单个相机在4 个位置的拍摄来减少景深对图像清晰度的影响,8cm×8cm 的相机视野面积可实现胶囊表面的全覆盖。根据对实际缺陷的统计分析,得出最小的检测缺陷为0.2mm 的长度,为了在图像处理中能够充分提取出缺陷的特征信息,需要在其长度上至少具有5 个像素点,由此可得出识别缺陷的最小分辨率为400 万像素,系统根据胶囊缺陷的特点进行了软硬件的开发。

4 图像处理

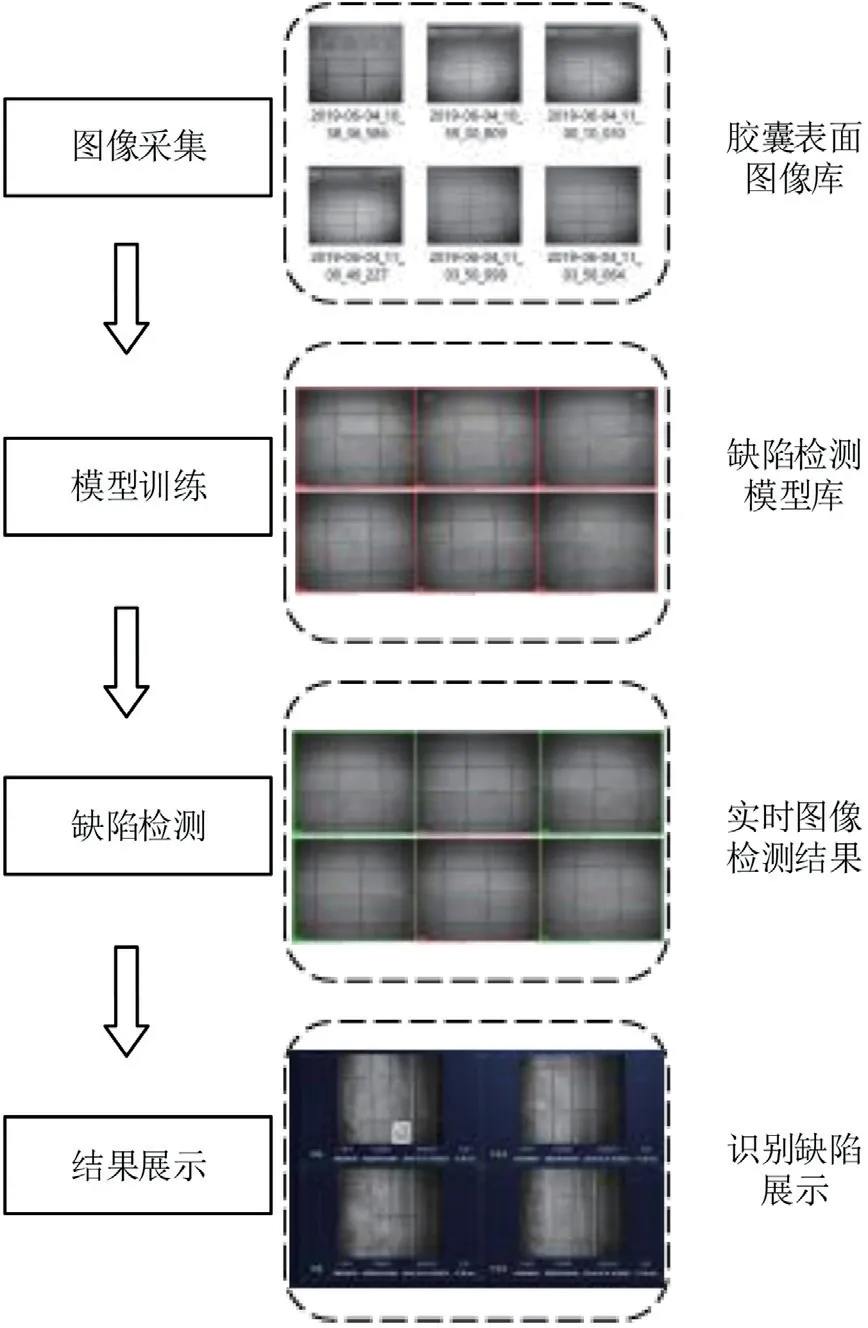

视觉检测系统应用机器视觉深度学习算法对胶囊缺陷进行识别检测。首先对空气弹簧胶囊表面图像进行缺陷样本的大量采集,对胶囊不同的表面及特征上的缺陷进行识别,通过神经网络对合格与不合格的范例图像进行训练,建立胶囊表面缺陷模型,模型对每种缺陷类型和每张缺陷图片定义得分阈值。

在空气弹簧胶囊表面的视觉检测过程中,训练的缺陷模型会对检测图像进行阈值的赋予和判定,如检测图像得分阈值大于训练模型的得分阈值,则判定该图像存在缺陷,反之则判定该图像为合格图像。胶囊表面的图像处理流程如图4所示。

图4:图像处理流程

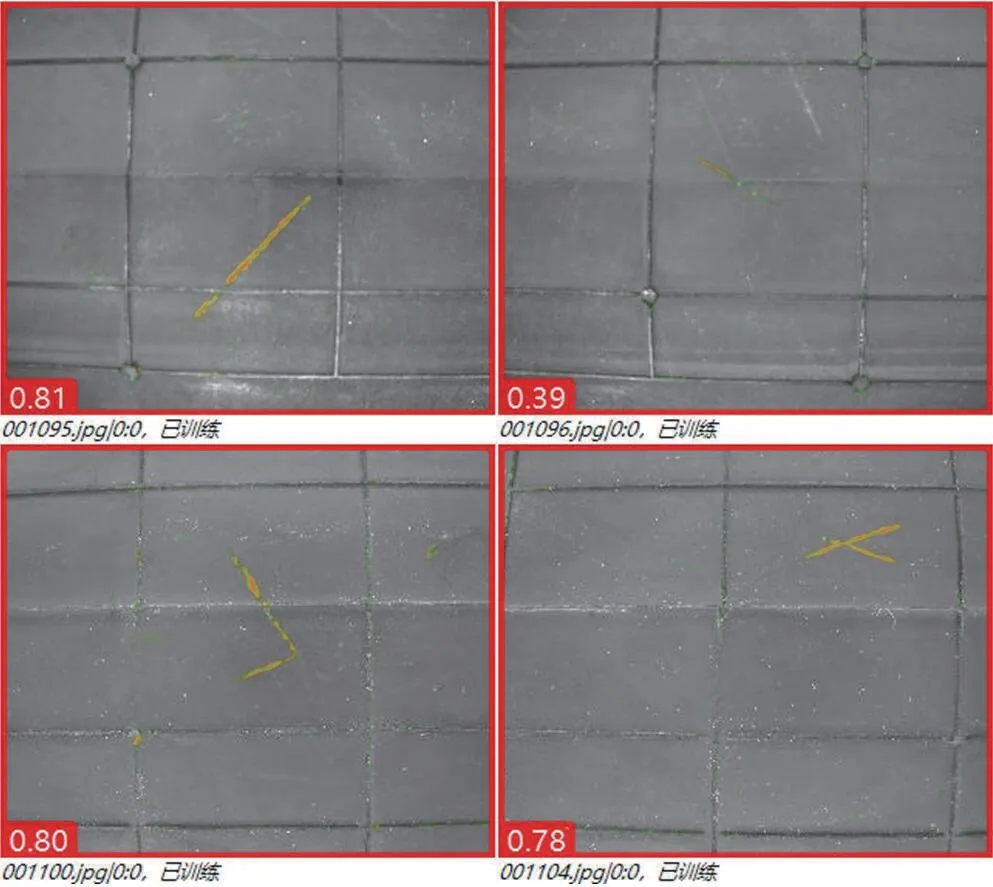

以空气弹簧胶囊表面划痕缺陷为例,通过对采集的划痕缺陷图像进行特征识别,建立划痕缺陷图像训练集。为提高缺陷检测的准确率,对每张图像进行标注训练,输出单独图像的得分阈值,训练模型综合所有图像得分阈值得出划痕缺陷的得分阈值为0.3。在划痕缺陷的检测过程中,训练模型对采集的图像进行缺陷阈值的自动赋予和判定,如检测图像得分阈值大于0.3,则判定图像存在划痕缺陷,小于0.3 则判定该图像不存在划痕缺陷,得分阈值接近0.3 则存在无法识别及误判的风险,划痕缺陷的训练得分阈值如图5所示。

图5:划痕缺陷得分阈值

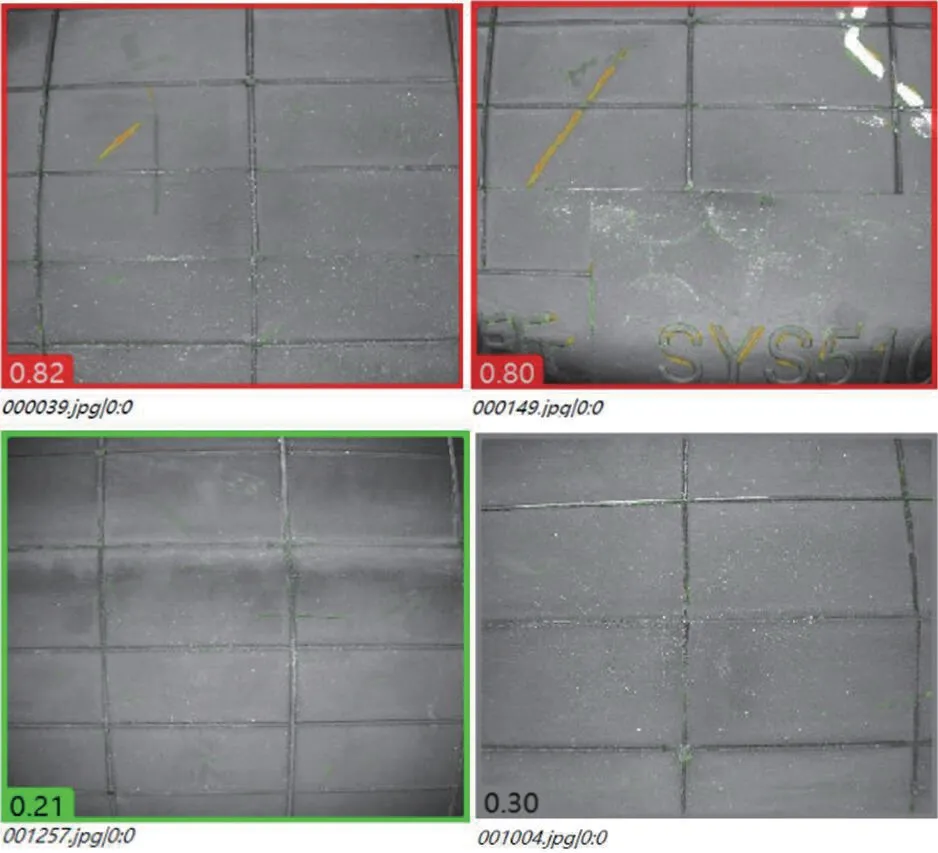

在划痕缺陷的实际检测过程中,训练模型对存在缺陷的图像进行红色标记,不存在缺陷的图像进行绿色标记,无法判定的图像则进行灰色标记,划痕缺陷的检测结果如图6所示。

图6:划痕缺陷检测结果

经过对空气弹簧胶囊表面缺陷的模型训练和实际检测,对检测结果进行统计分析,包括检测图像的准确率、无法判定图像的漏报率及检测错误的误报率,输出的八类缺陷的整体检测结果如表2所示。

表2:缺陷检测结果

由于空气弹簧胶囊表面黑色背景及网格棱线的干扰,部分微小缺陷紧贴胶条棱线或位于胶条棱线上,或者位于图像边缘灰度值下降的地方,导致缺陷特征不明显,视觉检测系统无法自动识别,产生了一定漏报率。划痕、裂缝、擦伤三类缺陷存在干扰的概率较高,因此检测的误报率和漏报率较高;杂胶、鼓包、字体缺陷、漏帘线、缺胶五类缺陷的特征较为明显,存在干扰的概率较低,因此检测准确率较高。

5 系统应用

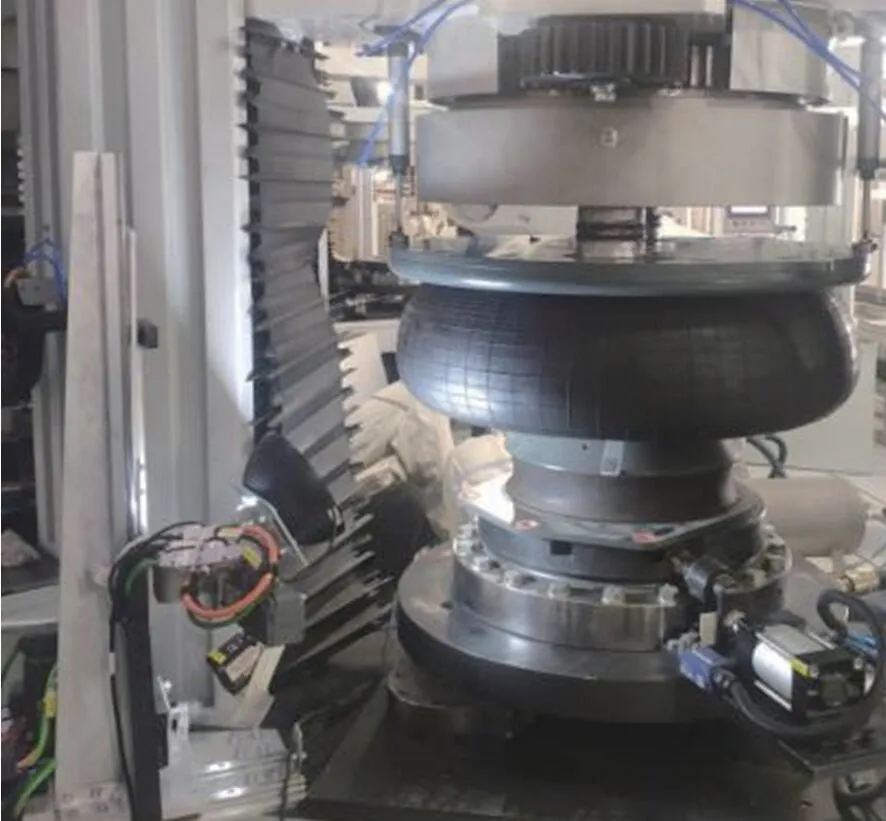

基于机器视觉的空气弹簧胶囊表面缺陷检测系统部署于空气弹簧自动化生产流水线中,与空气弹簧气密性试验台联动完成空气弹簧的自动化气密性试验和胶囊表面缺陷检测。气密性试验台对充气状态的空气弹簧进行自动的匀速转动,面阵工业数字相机通过伺服机构对胶囊表面进行全面的图像采集,通过机器视觉和图像处理技术的应用,替代人工检测方式完成胶囊表面的缺陷质检,对流水线中存在缺陷的空气弹簧进行及时报警,同时展示和存储缺陷图像信息,为后期的信息查询及追溯提供相关图像资料。空气弹簧胶囊表面视觉检测系统现场应用如图7所示。

图7:现场应用

6 结语

本文设计了基于机器视觉的空气弹簧胶囊表面缺陷检测系统,阐述了缺陷检测系统的结构和功能设计,对空气弹簧胶囊表面的缺陷种类和缺陷图像处理进行了分析,最后将视觉检测系统应用于空气弹簧生产质检现场,结合空气弹簧气密性试验台的联动试验,实现对胶囊表面缺陷的全面清晰的采集、快速准确的检测,构建了自动化、智能化的空气弹簧胶囊表面视觉检测流程,提高了空气弹簧的质检效率,降低质检人员的劳动强度,节约人力成本,提高了产品质量,实现了质检图像结果的查询追溯。后期将继续采集和累积空气弹簧表面缺陷样本的数量,不断训练及完善检测模型,进一步提升空气弹簧胶囊表面视觉检测系统的准确率。