300M钢件表面的喷丸强化

2023-05-04李巍

李 巍

(国营芜湖机械厂, 安徽 芜湖 241007)

300M钢在飞机起落架等众多的重要结构件中应用颇多。300M钢虽然性能优异[1-2],但缺点也显而易见。在实际研究中发现,在喷丸工艺中,喷丸过程中残余应力的最大值和深度对疲劳极限的的影响极大[3]。因此,为确保其抗疲劳性能,300M钢零件一般需要进行喷丸强化。

表面喷丸强化处理技术在提高机械零部件的疲劳性能及抗应力腐蚀性能方面是一种关键技术。喷丸强化技术通过表面强化工艺实现轻量化并降低换件成本,以达到提高经济性的目的[4-6]。目前,喷丸强化技术在发达国家已得到了诸多应用。喷丸强化处理会导致材料表面发生塑形变形,减少零件表面拉应力并引入有益的残余压应力,从而提高了材料的性能。

在实际生产中,诸多处于关键部位的金属构件由于对抗疲劳性能的要求比较高,多选用喷丸强化处理后的300M钢来制造。通过对多个喷丸过程的仔细研究,在保证表面粗糙度下降不大的前提下,最终获得相对较好的残余压应力场以及使组织得到细化,达到最大程度上提升300M钢零件的疲劳寿命的目标[7-9]。

1 试验材料及方法

1.1 试验材料

试验材料选用300M(40CrNi2Si2MoVA)钢,其化学成分如表1所示。300M钢是在4340钢基础上改进得到的一种超高强钢,经机加工处理后,表面粗糙度Ra为0.602 μm,显微硬度为460 HV0.2。

表1 300M钢的化学成分(质量分数,%)

1.2 喷丸强化处理

300M钢零件喷丸强化试验设备采用手动喷丸机,分别为压送式钢丸喷丸机,弹丸流量0.5~20 kg/min,空气压力0.05~0.55 MPa;虹吸式陶瓷喷丸机,钢丝切丸和陶瓷丸,弹丸流量0.1~2 kg/min,空气压力0.05~0.65 MPa。钢丝切丸直径φ0.3 mm和φ0.6 mm,硬度大于60 HRC,G3型号(圆形丸料)。球形陶瓷丸直径φ0.2 mm,显微硬度大于700 HV0.2。在零件上切取试验用300M钢试样,规格为φ37 mm× 6 mm。其中待喷丸强化表面在平面磨床上进行打磨处理。

喷丸强化工艺主要通过调整空气压力和时间来实现,强化效果使用Almen A型弧高试片进行表征。采用Electronics TSP-3型弧高度测量仪对喷丸强化后的A型弧高试片的弧高度值进行测试。表2为本次试验喷丸强化工艺参数,各工艺所采用的覆盖率都高于150%,其中工艺D为钢丸喷丸+陶瓷丸喷丸。

表2 喷丸工艺参数

1.3 测试方法

采用HX-1000TM/LCD型显微硬度计对喷丸强化后距表层不同深度的显微硬度进行测试,载荷为200 g,加载时间为15 s。

采用C130真实色激光共聚焦显微镜对喷丸强化前后的表面轮廓粗糙度进行测试。

2 试验结果与讨论

2.1 喷丸层残余应力及其分布

300M钢经不同喷丸强化工艺处理后,残余应力分布趋势见图1。

图1 不同喷丸强化工艺下300M钢的残余应力分布

零件表面经喷丸处理后,产生塑性微凹坑,微凹坑周边金属有恢复至初始状态的趋势,因此在喷丸后的影响层内会产生残余压应力[10-11]。喷丸处理后,表层的塑性变形会使晶格产生畸变,也正是通过晶格畸变的方法对残余应力进行测试。不论通过什么方法,只要产生了残余应力,就会导致构件表面的抗疲劳性能提升,甚至可以减缓裂纹扩展速率[12]。

未喷丸原始表面由于经过小进给量精磨,也产生了一定程度的残余压应力,但其数值较小,深度较浅,其最大残余压应力出现在表面,为-175 MPa,残余压应力深度约50 μm。

不同喷丸强化工艺处理后,次表层的残余压应力最大,且残余应力在距离表面不远处先增加,当距离表面的深度比较大时又开始减小。

喷丸强度是影响残余压应力层深度的一个重要因素。几种喷丸工艺中,工艺A所使用的喷丸强度最低,从图1的测试结果中也可以看出,只有其获得的残余压应力层不足150 μm。工艺C的喷丸强度最大,产生的残余压应力的作用层深度已经超过了240 μm。

以单一喷丸工艺分析,陶瓷丸料的硬度高于钢丸,且丸料直径较小。陶瓷喷丸过程意味着较小的投影面积上完成了一次刚性碰撞,且破碎的陶瓷丸料不会被二次使用。工艺B和工艺C使用的钢丸投影面积分别是工艺A中陶瓷丸料的2.5倍和9倍,加之钢丸可以反复使用,投影面积将会进一步增加,即使喷丸强度高于陶瓷丸料,其峰值残余应力也小于陶瓷丸料。由图1可以看出,使用陶瓷丸料的工艺A,在25 μm次表层处,形成了最高-925 MPa的残余应力。单一钢丸喷丸工艺C可以获得较深的残余压应力层,且次表面残余压应力接近使用陶瓷丸料的工艺A。工艺D首先采用钢丸强化处理,随后进一步使用陶瓷丸进行强化。在兼顾残余压应力作用层深度的同时也可在次表层进一步提升残余压应力。说明采用钢丝切丸+陶瓷丸的复合喷丸方式可以获得更为显著的表面强化效果。

2.2 喷丸层组织结构及其分布

X射线衍射峰半高宽越宽则喷丸形变组织结构越明显,即晶粒越细且显微畸变越大。借助X射线衍射方法并结合电化学剥层技术,测量不同喷丸工艺的表层衍射半高宽,其分布趋势见图2。

负压吸引器:在手术过程中每个手术室都配有负压吸引装置利用负压吸引来吸除烟雾是手术中常用的去除烟雾的方法之一。吸引器主要用来吸引血与大量液体等,同时也用来吸电外科器械产生的烟雾,但是实际操作时并不是很理想,但是效果如何并不为人知,只是直觉上觉得有效。自从使用自制吸烟装置在手术腔镜应用得到大家一致好评。

原始精加工过程中的塑性变形使表面出现了一定宽化的衍射峰半高宽,但是由于机加工引入衍射峰半高宽的宽化程度并不明显,只是作用在材料比较表层的部位,因此这种作用引起材料表面性能的变化也不大。

由图2可以看出,不同喷丸强化工艺,由表层开始,随着深度增加,衍射峰半高宽逐步减小,衍射峰半高宽明显宽化出现在50 μm处。这一现象主要是因为对试块表面进行喷丸强化后,表层不断循环的塑性变形程度逐渐增大,产生了明显的形变组织结构。但表层金属在喷丸强化作用下会发生高于屈服强度的塑性变形,表现为粗糙度增加,加工硬化带来的晶粒细化效果有限;加工硬化随之会引起大量位错增殖,增殖后的位错在次表层通过缠接会形成新的晶界,晶粒细化效果明显。

2.3 喷丸层显微硬度及其分布

不同喷丸工艺下喷丸表层显微硬度分布情况的测量结果见图3。

图3 不同喷丸强化工艺下300M钢的显微硬度分布

原始精加工表面附近的显微硬度略高于内部基体,该现象沿材料层深的分布不浅,主要是由于磨削加工导致了一定的表面加工硬化现象。由于机加工导致的表面加工硬化非常有限,所以不可能沿材料层的分布很深,故也就不会对材料的表面性能影响很大。

由图3可以看出,不同喷丸强化工艺处理后,材料明显硬化深度均在75 μm处。喷丸强化工艺A、B、C、D在表层处的显微硬度分别为574、617、585和604 HV0.2。

材料硬度是一个受多种因素影响的指标,喷丸作用时的残余压应力、形变细化组织等都会对其产生影响。一定条件下,喷丸残余压应力越大、形变细化组织越明显,则喷丸表层的显微硬度得到提升的幅度也就越大。

2.4 喷丸层表面粗糙度

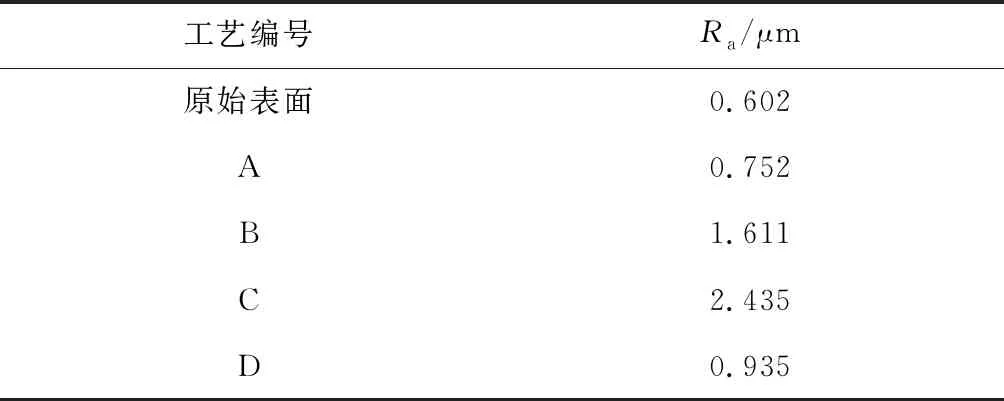

测量原始试样及不同喷丸工艺下试样表面的粗糙度,得到的结果见表3。

表3 不同喷丸强化工艺下300M钢表面的粗糙度

数据表明,原始材料表面的粗糙度Ra为0.602 μm,工艺A材料表面粗糙度Ra为0.752 μm,工艺B材料表面粗糙度Ra为1.611 μm,工艺C材料表面粗糙度Ra为2.435 μm,工艺D材料表面粗糙度Ra为0.935 μm,工艺D由于增加了一道0.15A(陶瓷丸)精整弱喷丸,其表面粗糙度降低非常明显。

综上测试结果,在粗糙度改变不大的前提下,钢丝切丸+陶瓷丸的复合喷丸强化工艺可以获得较好的强化效果和表层组织结构。

3 结论

1) 不同喷丸强化工艺,均可以在距表层150~200 μm深度范围内引入残余压应力,且残余压应力最大值出现在次表层。

2) 经过不同喷丸强化工艺处理后,衍射峰半高宽明显宽化出现在50 μm范围内,说明喷丸强化处理后,表层晶粒得到细化。

3) 经过喷丸强化后,在75 μm范围内,材料显微硬度均得到提升。相对于原始试样表面的粗糙度0.602,经A、B、C、D 4种工艺处理后的粗糙度分别为0.752、1.611、2.435、0.935 μm。

4) 钢丝切丸+陶瓷丸的复合喷丸强化工艺在兼顾残余压应力作用层深度的同时也可在次表层进一步提升残余压应力,且衍射半宽宽化程度随着后续层深的增加并没有降低,为最优强化工艺。