基于CFD的水轮发电机组推力轴承油膜温度研究*

2023-04-26颜赟成王文欢迟志伟潘卫国

颜赟成 王文欢 张 悦 迟志伟 潘卫国

(1.上海电力大学能源与机械工程学院,上海 201306;2.上海电力大学计算机科学与技术学院,上海 201306)

混流式水轮发电机组推力轴承承担着机组的水推力和转动部件高达几百吨甚至上千吨的质量,是保证轴系安全稳定运转的关键部件之一。在实际运行过程中,推力轴承通过润滑油微米级厚度的油膜使转动部件镜板和静止部件轴瓦分离。而油膜受到剪切的作用将产生热量,将使得油膜温度上升,形成不均匀的温度分布[1]。轴承最高温度是影响其润滑性能的重要因素。研究人员对不同轴瓦材料、形状的推力轴承进行了研究。于晓东等[2]针对一种圆形可倾瓦推力轴承采用Fortran语言和VB编写了仿真程序,计算轴承润滑特性,得到瓦面的油膜厚度、油膜压力和温度分布。张松林[3]针对曲面瓦推力轴承采用正交试验法,利用Fluent软件对推力轴承进行数值计算和承载特性分析。唐乾皓[4]针对轴承油膜的流动特性及介质物性参数特点,运用CFX与ARMD软件对轴承油膜温度进行仿真计算。

为进一步研究推力轴承油膜润滑冷却情况,本文作者基于计算流体动力学方法,结合国内某混流式水轮发电机组推力轴承实际运行情况和结构参数,利用Solidworks和Ansys软件建立了推力轴承数值模拟计算模型,分析了推力轴承在高载荷下轴瓦的变形情况。此外,基于正交试验法,研究运行参数条件对推力轴承油膜温度分布的影响,得出各因素对最高温度的影响程度,选出最优工况。研究结果对推力轴承运行状态的判断,以及对水电站的运行和检修都有着一定的指导意义。

1 数值计算

1.1 推力轴承几何模型

某混流式水电站水轮发电机组推力轴承的结构如图1所示。推力轴承安装在顶盖上方的轴承支架上,主要由推力头、镜板、轴瓦、瓦托、弹性油箱、水冷管和油槽等部件构成[5]。推力头与镜板为旋转部件,它们由螺栓连接。16块推力轴瓦为固定部件,均匀分布在油槽内,下方由弹性油箱支撑。整个镜板和轴瓦浸没在油槽的润滑油中。

图1 推力轴承结构

1.2 数值模型建立

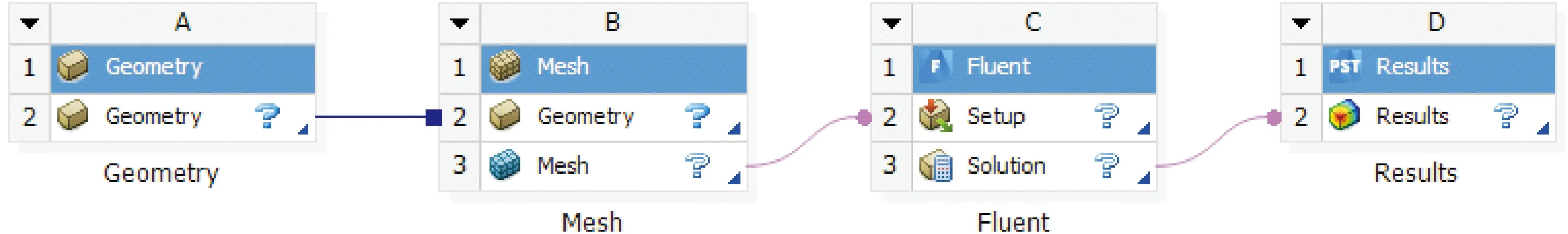

针对推力轴承这类周期对称性旋转模型,只需建立1/16推力轴承模型进行计算就能研究分析整个推力轴承[6]。选用Solidworks软件建立模型,建模后导入Ansys Scdm和Mesh简化模型和划分网格。为降低计算工作量和提升结果准确性,只需要划分浸没在润滑油内的流体和固体部分。如图2所示,模型包括镜板、楔形油膜、轴瓦、瓦托和弹性油箱。对物理模型划分六面体结构化网格,在油膜厚度方向上进行网格加密,网格如图3所示。整个模拟仿真分析基于Ansys Worchbench平台下完成,将物理模型导入Geometry软件中进行模型检验。完成模型检查后,再导入Ansys Mesh软件中划分网格。使用Fluent对网格模型进行数值模拟计算。最后待Fluent模拟计算收敛后,将计算结果导入CFD-POST进行结果后处理。流程图如图4所示。

图2 计算模型

图3 油膜网格加密

图4 仿真模拟计算流程

1.3 流动状态确定

雷诺数Re是一种能够用于表征流体流动特点的无量纲数,可以用来确定楔形油膜的流动状态[7-10]。

(1)

式中:ρ为油膜密度;v为油膜流速;hm为油膜平均厚度;μ为油膜动力黏度。

当Re=1 000~1 500时,可以判断为润滑油的流动状态从层流变为湍流[7]。取Re=1 000为临界雷诺数,结合电站实际转速和润滑油参数,计算得到临界油膜厚度为0.751 mm。实际推力轴承油膜厚度平均油膜厚度为0.075 mm,可以判断出润滑油处在层流的流动状态。

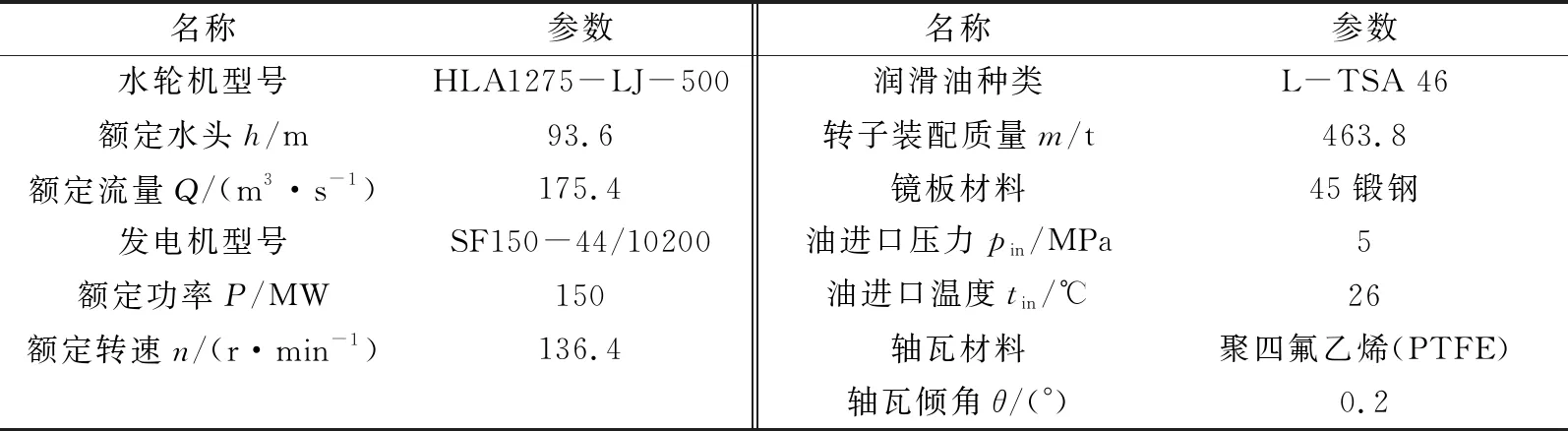

1.4 边界条件设置

为研究推力轴承在高负荷运行时,轴瓦变形对楔形油膜的影响,采用Ansys Workbench软件进行流固耦合模拟计算,其中镜板上表面施加载荷为所承受的轴向载荷;镜板各表面设为旋转壁面,方向为顺时针;油膜左右两侧设为周期边界,油膜在内、外径的进出口面均设为压力边界,流动状态设为层流;输入推力轴承和润滑油的物性条件,边界条件的设置如图5所示。初始条件设为该机组的额定工况,运行参数和材料属性分别如表1和表2所示。计算流体域得到油膜压力和温度分布后,进行静态结构分析,抑制流体域模型,导入油膜压力和温度的模拟计算结果,对轴瓦进行变形分析。

图5 油膜边界设置

表1 主要技术参数

表2 材料属性

1.5 网格无关性验证

为了能够精确计算推力轴承润滑油油膜温度分布和压力分布,划分了不同数量和大小的网格,网格参数如表3所示。通过对比模拟计算的推力轴承在额定工况下的油膜最高温度,验证网格无关性,图6所示为不同网格线长度参数下的油膜最高温度仿真计算结果。

表3 不同参数的网格

图6 网格无关性验证

从图6中可以看出,第四组网格的计算结果较为精确,已经接近实际运行时测得的温度数据,并且模拟计算的效率较高。后面三组数据在计算结果上与第四组相差甚微,但计算时间大幅度增加,占用计算机内存极大,故最终决定选择第四组约为83万的网格进行后续仿真模拟计算。

2 计算结果与分析

2.1 油膜温度场分布

随着推力轴承高速旋转,在镜板与推力轴瓦之间的润滑油受到剪切力和黏性耗散的作用,油膜温度会上升,热量通过热对流方式传递到推力轴瓦上,轴瓦的最大温度大小和分布情况是推力轴承最关键的润滑特性参数,决定着水电站的安全性和寿命。

图7所示为模拟仿真所得的温度分布云图,沿径向方向温度逐渐升高,在推力轴瓦外径处靠近油膜较薄处达到最大值330.2 K,而且高温区域面积较大,已经超出运行手册限定的安全范围,若不采取相应的措施,轴瓦必然会发生故障,导致机组停机检修。模拟仿真所得的计算结果与该水电站现场测得的数据相吻合,证明了模拟计算结果的合理性和正确性。

图7 油膜温度分布

2.2 油膜压力分布

在水轮发电机高载荷运行过程中,推力轴瓦受到巨大的轴向正压力。由于镜板下表面与推力轴瓦上表面的相对运动,会造成推力轴瓦的瓦面沿弹性油箱支撑中心产生一定的倾角,这样镜板下表面与轴瓦上表面间就形成了一个楔形间隙润滑油油膜,通过楔形油膜将镜板和推力头顶起,楔形油膜就承担了整个轴向压力。

图8所示为楔形油膜压力分布云图,油膜压力主要分布在1.748×105~2.43×105Pa。在推力轴瓦瓦面中心偏向楔形润滑油油膜较大厚度的出油边界的位置,存在一个圆形的高压区域,且压力大小沿着高压中心向轴瓦边界方向减小,到达瓦面边界处降到最小值。同时,可以发现不存在负压,从而避免了润滑油在轴瓦间隙之间的回流,不会产生热量滞留聚集的现象,也抑制了润滑油空化带来的振动影响。

图8 油膜压力分布

2.3 轴瓦变形量

推力轴承需要承载整个立式混流式水轮发电机组转子的全部质量和极大的轴向水推力,在机组运行过程中,推力轴瓦不可避免地会发生机械变形和热变形,不同材料形状和结构的轴瓦其变形程度也会有所不同。如果推力轴瓦的总变形量太大,楔形油膜无法保持一定的形状结构,润滑性能和冷却效果将会恶化,影响推力轴承的正常运行,增加出现故障的概率。

采用Ansys Workbench软件对推力轴承进行单项流固耦合模拟仿真计算,分析了推力轴瓦的变形情况。将Fluent仿真模拟的推力轴瓦的压力分布与温度分布计算结果,导入到Static Strictural软件模块中进行流固耦合模拟计算,流固耦合计算流程和计算结果分别如图9和图10所示。

图9 流固耦合流程

图10 轴瓦变形量

推力轴瓦总体呈现向下凹陷的趋势,凹变形量最大集中在轴瓦中心处,整体变形量为0.163~1.468 μm,仅为最小油膜厚度大小的0.33%~2.9%,凹变形量极小,基本不会影响镜板和推力轴瓦间隙内润滑油的流动情况。因此,极小的推力轴瓦变形量对后续计算推力轴承润滑特性模拟仿真的误差极小,可以忽略推力轴瓦变形对油膜模拟研究的影响。

3 推力轴承运行参数优化设计

推力轴承油膜的温度分布体现了轴承运行稳定性,其最高温度决定着推力轴承的安全稳定性[8]。文中研究的推力轴承在最高载荷下,在轴瓦外径处靠近油膜较薄处达到最大值超出运行手册限定的安全范围,需对轴承运行参数进行优化设计。

实际混流式水轮发电机组推力轴承在高负荷稳定运行时,油膜的厚度和轴瓦的倾角会保持一定的数值基本不变。因此,文中不考虑油膜厚度和倾角对油膜温度的影响。由于影响轴承温度的因素较多,文中选用正交试验的研究方法。

3.1 正交试验方案确定

正交试验法有“均匀分散,齐整可比”的优点,是一种效率高、覆盖面广、成本低的试验设计方法[11],采用正交试验方法够全面地研究各个参数对轴瓦温度的影响程度。选择入口压力pin(A)、镜板转速n(B)和入口油温Tin(C)作为正交试验的试验因素。各因素都选取三水平,建立正交试验方案如表4所示,作为数值模拟仿真的计算工况。

表4 正交试验方案及结果

3.2 正交试验结果与分析

通过Fluent软件对润滑油油膜参照正交设计的运行工况进行模拟仿真,计算得到的推力轴瓦温度分布云图和油膜最高温度如图11和表4所示。

根据现行的立式水轮发电机弹性金属塑料推力轴瓦技术条件[12]中第4.2.5a条所规定:塑料瓦最高温度不得超过328 K。在图11、表4中的全部9个工况中,其中工况1、3、7、8、9的油膜最高温度符合技术文件规定,推力轴承能够安全稳定运行;而工况2、4、5、6的油膜最高温度超过安全阈值,容易造成烧瓦事故。特别是工况4,相比所有工况的轴瓦温度最高,即在润滑油进口压力7 MPa、镜板转速14.28 rad/s、润滑油进口温度304 K下,轴瓦的温度最高达到339.32 K,远远超过技术文件规定。

由表4可以看出,随着润滑油进油压力和进油温度增加,推力轴瓦温度会随之上升;而随着镜板转速增加,推力轴瓦温升减小。

对图11中正交试验模拟得到的油膜最高温度进行极差分析,结果如表5所示。

图11 各工况油膜温度分布

表5 极差分析

Ri的计算值越大表示第i个因素对推力轴瓦温度越是关键。从表5可得到:RA>RC>RB,由此可以判断出润滑油油膜的入口压力是影响轴瓦温度的第一因素,入口油温是第二因素,镜板转速是第三因素。因RB相对于RA、RC较小,即镜板转速对最高温度的影响较小,可不考虑其影响。

图12示出了油膜进油压力与最高温度的关系,可以发现两者变化趋势比较接近,即油膜的进油压力是推力轴承轴瓦总压的一部分,由于机组总质量不变,在运行时,水推力的变化直接影响到进油压力,水推力越大,发电机机组载荷越大,推力轴承油膜进油压力越大,会导致油膜最高温度超出技术文件规定。因此,根据我国黄河流域多泥沙的水力特性,水电站在设计初期水头的选取和排沙措施的设计,必须严格计算和进行复核,既保证水电站的供电量又确保机组的安全运行。

分析得到各工况的推力轴承在内径处入口油温是影响的推力轴瓦最高温度的次要因素。从图13可以看出入口油温与轴瓦最高温度的变化趋势几乎同步,因此,水电站实际运行时要时刻监测推力轴瓦内径处的润滑油温度,始终保持在安全的温度范围内,从而提升机组的寿命和水电站的安全。若温度有突然上升或持续超温的情况,可以加大进入冷却器的冷水流量和增大冷水压力和流速,增强冷却效果,从而降低推力轴承油箱内润滑油的温度。

图13 各工况入口油温和最高温度关系

同时,从表5中的极差分析结果能够得到推力轴承最优工况组合为A3B3C3,即润滑油入口压力为3 MPa,入口油温为294 K,镜板转速为10 rad/s,该最优运行工况下的最高温度为320.42 K,满足技术文件规定,可确保机组的安全运行。

4 结论

(1)对某水轮发电机组推力轴承的温度分布和压力分布轴瓦变形情况进行分析。结果表明:油膜的高压区域出现在轴瓦中心偏向进油边的位置,并且呈圆形形状,从中心高压区域向四周压力逐渐降低,但不存在负压;油膜最高温度出现在靠近周向出油边的外径处;该推力轴承轴瓦变形量极小,可以忽略其对轴承安全运行的影响;但该推力轴承在轴瓦外径处最大温度已超出安全运行范围,而且高温区域面积较大,影响轴承安全运行。

(2)通过正交试验研究了不同运行参数对轴承温度的影响。结果表明:油膜的入口压力对轴承温度影响最大,其次是入口油温,镜板转速对轴承温度的影响很小;随着润滑油的进油压力和进油温度增加,推力轴瓦温度会随之上升,而随着镜板转速增加,推力轴瓦温升减小。