航空发动机高压转子锁紧结构装配检测要求研究

2023-04-24杜玉洁

对于双转子直驱涡扇发动机,高压转子的转速可达10000r/ min以上,低压转子转速可达2000r/min以上,需通过正确提出转子前后锁紧结构的装配要求,来保证发动机的安全、可靠和正常运转。

航空发动机的装配是制造组装的最后环节,其中装配要求尤其是装配过程检测尺寸要求,决定了产品运行的可靠性和安全性,是表明产品装配及交付是否合格的关键要素。目前,航空发动机大多为典型高低压双转子构型,高压转子由高压压气机转子、高压涡轮转子组合而成,转子在工作中高速旋转,其常用的转子锁紧方式为前后大螺母拧紧。按照《航空发动机适航规定》(CCAR-33-R2)第33.93条要求,针对发动机挂飞试验、地面试验、高空试验等试验验证后,以及发动机长时服役返厂维护时,需进行分解至零组件级的维护检查,且要求不允许出现异常现象。例如,过度的松开扭矩,与安装力矩对比过大或过小的松开力矩。对高压转子前端锁紧结构装配检测尺寸要求开展研究,可以解决分解力矩过小问题,保障高速旋转件可靠运行。

高压转子前端锁紧结构

高压转子前端锁紧结构的主要功能为将中央传动齿轮箱(IGB)主动锥齿轮及3号支点轴承(由一个滚珠轴承和一个滚棒轴承组成)压紧至高压转子结构,确保滚珠轴承(承受轴向力)及滚棒轴承(承受径向力)随高压转子安全可靠的工作。高压转子在工作状态下(热态),轴向载荷由压气机转子前轴颈与IGB的过盈、压气机转子前轴颈与IGB的套齿结构传递到滚珠轴承,由滚珠轴承传力至承力机匣,由承力机匣传递至安装节传出;径向载荷由滚棒轴承通过承力机匣传递至安装节传出。设计要求转子连接结构在工作过程中不脱开,须可靠传递各种工作载荷。

高压转子前端锁紧结构及尺寸如图1所示,由前承力机匣(核心机试验件)/中介机匣(整机)、3号支点轴承及IGB组件、高压压气机转子前轴颈、压紧螺母4部分组成。其中,3号支点轴承及IGB组件,通过主动锥齿轮以过盈配合及套齿传力的形式与高压转子组装在一起;3号支点轴承通过止口过盈与螺栓配合的形式与承力机匣组装在一起;压紧螺母以拧紧的形式将3号支点轴承及IGB组件、高压转子前轴颈结构等连接在一起。

图1 高压转子前端锁紧结构

图1中示出了IGB转子件与高压转子之间轴向配合。BA1 ~BA6、Zmes、Zcal、ΔZ为轴向尺寸,对ΔZ提出装配尺寸检测要求。其中,BA1为前轴颈前端面至与篦齿环后端配合面轴向尺寸;BA2为篦齿环轴向尺寸;BA3为主动锥齿轮前端面至跑道组件后端面轴向尺寸(BA3由调整垫1、调整垫2保证,不同发动机机型略有差异);BA4为压紧螺母轴向长度;BA5为高压压气机转子状态下的前轴颈至篦齿环前端面长度;BA6为直接测量得到的前轴颈前端面至主动锥齿轮前端面轴向长度;BA1 ~BA6需要满足在装配过程中的单件或组件状态下的尺寸限制值要求;Zcal为前篦齿压紧螺母前端面至高压压气机前轴颈前端面轴向距离计算值;Zmes为前篦齿压紧螺母前端面至高压压气机前轴颈前端面轴向距离实测值;ΔZ为实测值(Zmes)-计算值(Zcal),ΔZ需要满足最终的装配尺寸限制值要求。

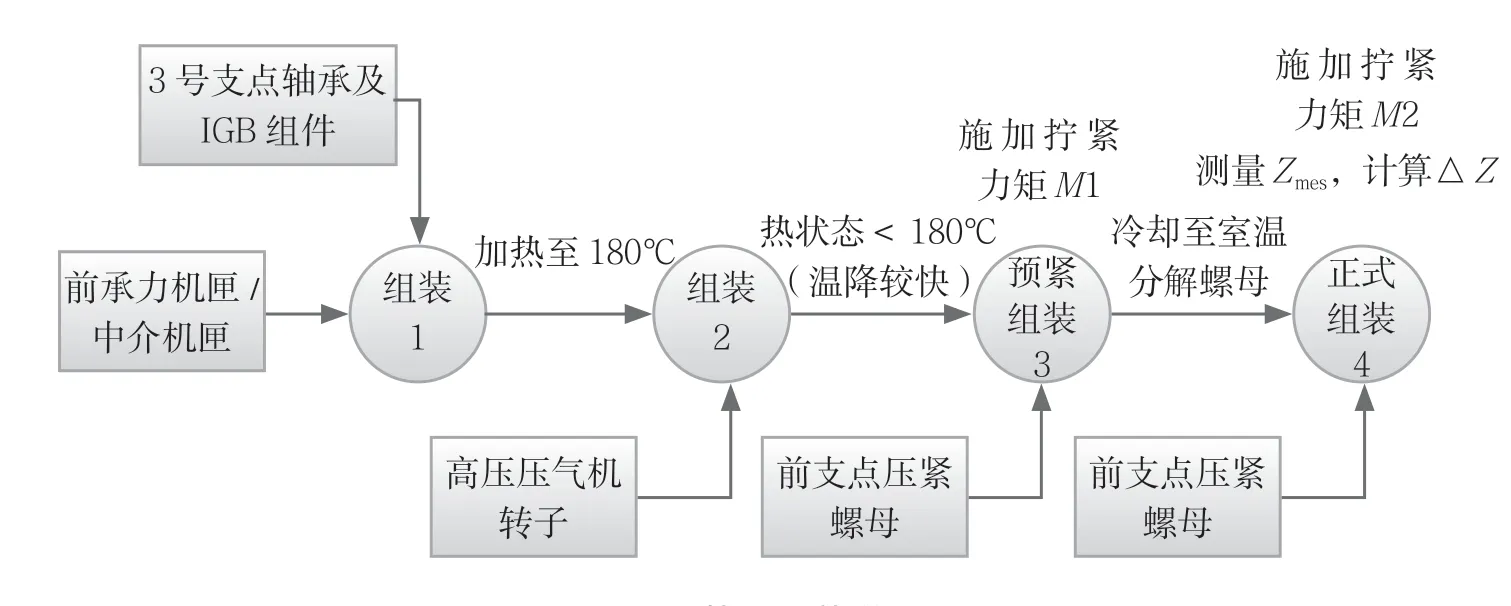

IGB转子件与高压转子之间径向配合要求为过盈配合。在装配过程中,采用加热3号支点轴承及IGB组件的方式确保径向顺利装配,图2为装配工艺说明。

图2 装配工艺说明

高压转子前端锁紧结构

螺母分解力矩过小问题

在已有各台核心机地面台大气进气试验、加温加压试验、高空试验后的分解检查过程中发现部分台份次分解力矩过小的情况。螺母分解力矩过小表示此处螺母在试验过程中发生了松动情况;存在螺母脱出,极端情况有可能发生高压转子从3号支点轴承及IGB组件上松脱,导致高压转静子轴向碰磨,影响试验安全。

经故障树进行底事件排查(见图3),因未考虑装配和工作轴向压紧变形对锁紧结构压紧力矩的影响,原高压转子装配尺寸检测要求ΔZ为-0.25 ~+0.05mm 过于 宽 松,在轴向力较大的试验状态下,3 号支点轴承及IGB 组件、高压转子前轴颈、篦齿环等结构被转子轴向力压紧变形后的变形量小于压紧螺母装配后的锁紧位置,导致压紧螺母轴向力消失。

图3 前端锁紧结构螺母分解力矩过小问题故障树

分析历次装配分解数据,可以初步判定力矩下降与装配检测要求尺寸值ΔZ有关。在ΔZ压缩量大于-0.05mm时,出现分解力矩下降25%以上的情况;ΔZ压缩量小于-0.05mm时,分解力矩无明显下降(10%以内)。结合理论计算结果,ΔZ要求的上限应改为-0.05mm才可满足试验中高压转子轴向力较大状态时,压紧螺母不松脱的安全性、可靠性工作要求。

高压转子锁紧结构装配检测要求设计方法

针对分解力矩变小的问题,为了确保装配到位,使转子工作状态下拧紧螺母力矩不下降、且可靠运转,通过设计高压转子前端锁紧结构在工作过程中变形量的方法来确定和校核高压转子前端装配检测尺寸ΔZ要求范围。

结构参数与边界条件

高压转子前端锁紧结构分为4个整体,包括压紧螺母、3号支点轴承及IGB组件、压气机篦齿环、前轴颈,所需计算的材料系数为装配状态温度和工作状态温度下的热膨胀系数、弹性模量。

高压转子压紧螺母在装配过程中须拧紧两次,第一次是在加热3号支点轴承及IGB组件和承力机匣后,将高压转子前端拉入3号支点轴承及IGB组件,使其组装到位,采用较大的拧紧力矩;第二次是为了保证工作状态的拧紧力矩比装配力矩要小。高压转子在工作状态下的载荷包括转子轴向力载荷、螺母压紧力载荷以及温度载荷,其中最大轴向力对应整机标天起飞工况点(发动机设计基准工况),最小轴向力对应整机最小气动负荷工况,轴向力顺航向向前。

径向变形校核

计算装配和工作状态下的结构径向变形量,此处结构径向载荷及变形仅考虑结构温度载荷变化引起的热变形,即可采用材料力学经典热变形公式进行快速评估。通过计算结构加工至极限公差情况下的热变形量径向计算结果可以得知,在装配状态下,孔轴之间为间隙配合,可以保证装配时转子前轴颈穿过IGB主动锥齿轮结构无困难;在工作状态下,孔轴之间为过盈配合,可以保证工作时的传扭和传力,满足结构的功能性需求。

轴向变形校核

计算装配和工作状态下的结构轴向变形量。在装配状态下,影响轴向变形的载荷主要为压紧螺母拧紧力矩;在工作状态下,影响轴向变形的载荷主要为转子轴向力、温度载荷。其中,可采用材料力学虎克定律公式进行快速评估;根据《机械设计手册》可以将拧紧力矩转换为轴向压紧力。

通过校核装配过程轴向变形计算结果可以得知,在装配过程中,施加两次拧紧力矩,压紧螺母、3号支点轴承及IGB组件、压气机篦齿环、前轴颈产生的理论轴向变形为第一次压缩变形量大,第二次压缩变形量小。为避免结构受力变形大引起结构损伤,应选取受力大的第一次变形压缩量作为ΔZ的限制要求。

通过校核工作状态轴向变形计算结果可以得知,在整机标天起飞状态,3号支点轴承承受最大轴向力载荷作用下,对转子前轴颈结构的轴向变形影响较大。须在装配时将各相关结构压紧变形,ΔZ的限制要求应满足承受最大工作轴向力载荷作用下的轴向变形量,才能保证在整机标天起飞状态以及其他工况状态下工作时,高压转子及压紧螺母结构不松脱。

高压转子锁紧结构装配检测要求改进应用

根据结构变形量的理论计算可以判定高压转子前支点锁紧结构,其径向尺寸设计合理,能够保证装配过程为间隙配合,工作状态下为过盈配合;其轴向尺寸既要考虑到装配过程中的受力情况,也要考虑工作状态下的受力情况。高压转子前端锁紧结构的装配检测尺寸实测值ΔZ,须满足最小压紧量大于最大高压转子轴向力载荷条件下的压紧变形量;最大压紧量小于理想装配状态下所受最大拧紧力矩载荷的压紧变形量。此数值范围根据不同型号发动机,可采用本文叙述的方法根据具体结构尺寸进行快速校正。落实经校核后的高压转子装配检测ΔZ限制值后,后续台份次发动机试车后再未发生分解力矩过小的问题。

结束语

基于适航条款中对分解力矩不允许过小的要求,针对高压转子前端锁紧结构装配检测要求开展和完成了评估方法和研究成果验证工作,认为变形量快速评估方法可以应用和指导航空发动机高、低压转子其他以大螺母为锁紧结构的装配检测限制值的设计,确保螺母在工作过程中不松脱,保证转子锁紧结构工作可靠。