滑阀副零位内泄漏量分布模型与参数灵敏度分析

2023-04-19陈志闯葛声宏张卓磊朱玉川

陈志闯,葛声宏,,张卓磊,朱玉川,

1.南京航空航天大学 机电学院,南京 210016

2.南京机电液压工程研究中心 航空机电系统综合航空科技重点实验室,南京 210061

3.中航工业南京伺服控制系统有限公司,南京 210032

电液伺服阀因其具有精度高、响应快、重量轻等优点,在航空航天领域拥有着广泛的应用场合[1-4]。两级电液伺服阀通常采用圆柱形滑阀副作为次级液压功率放大元件。滑阀副分为阀芯与阀套两个部分,两者之间的配合公差通常需控制在μm 量级[5],因此对滑阀副的加工装配公差提出了很高的要求。滑阀副内泄漏量是衡量阀芯与阀套加工质量的重要指标之一[6],通常要求内泄漏量需小于额定流量的0.1%[7-9]。内泄漏量过大的滑阀副,其加工装配精度也会存在一些问题,例如阀芯/阀套节流边圆角半径过大,径向配合间隙过大等。而这些加工装配问题同时还可能会降低滑阀零位流量增益,增大伺服阀的死区和非线性度[10]。国内外学者针对滑阀副内泄漏开展了大量的研究工作。

薛晓虎[11]提出了综合考虑系统的工作压力、温度及混入空气量影响时的缝隙内流体泄漏量的数学模型。何毓明等[12]搭建了内泄漏故障AMESim 仿真模型,综合考虑了液压系统压力、间隙高度、遮盖量、粘度、偏心率、阀芯直径对内泄漏量和系统性能的影响。郑长松等[13]研究了滑阀在污染环境下的配合间隙泄漏现象,分析了滑阀内部颗粒分布对间隙泄漏量的影响规律。赵海峰和侯友夫[14]对滑阀副间隙微元体进行受力分析,详细考虑了微元缝隙高度,得出的公式广泛适用于具有不同偏心程度的滑阀副缝隙流动。刘翼民等[15]提出了滑阀对中误差的概念,分析了对中误差与内泄漏量的关系,据此提出了对中误差的要求及元件生产中的改进意见。张丽[10]基于Fluent 仿真软件分析了滑阀副阀口不同棱边几何(棱边圆角、棱边共面度等)对内泄漏量的影响规律。刘杰[16]搭建了基于声发射原理的液压滑阀内泄漏检测实验系统,发现声发射信号的能量特征能有效区分不同间隙高度的内泄漏量,并成功判断内泄漏量大小。Milan 等[17]结合CFD 数值模拟和试验手段研究了不同叠合量与压力对滑阀内泄漏流量的影响规律。Fekia 和Richardbc[18]基于层流理论提出了一种新的滑阀内泄漏数学模型,该模型保证了阀芯在零位附近流量计算的连续性,可用于伺服系统控制器设计。

但是,以上关于滑阀副内泄漏量的理论与仿真研究工作主要集中于研究分析由加工制造引起的既定几何结构误差对滑阀副内泄漏量的影响规律,而在实际加工条件下的滑阀副内泄漏量分布特性方面的研究尚处于空白,无法衡量各个主要的工艺参数对滑阀副内泄漏的影响程度,从而难以为滑阀副制造装配公差的优化设计提供理论依据。为此,建立了由加工误差引起的尺寸参数摄动与零位泄漏量的映射关系,分析了参数摄动作用下的滑阀副零位内泄漏量分布特性,探讨了滑阀副零位内泄漏量分布特征参数对工艺参数的灵敏度,为提高滑阀副加工质量的一致性提供了理论依据。

1 滑阀副结构

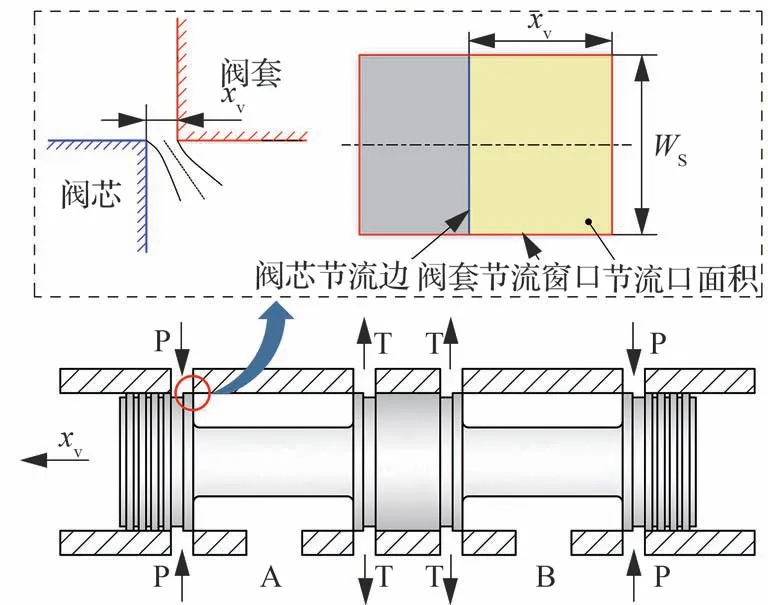

图1 为典型的零开口滑阀副,包括阀芯与阀套。阀套上开设有8 个矩形节流窗口,矩形节流窗口的面积梯度为Ws,窗口开设位置在径向和轴向上对称分布。其中,P 口和T 口分别为进油口和回油口,A 口和B 口为控制口。通过控制阀芯相对阀套的位置xv改变节流口面积大小,进而实现对流量/压力的调节。

图1 零开口滑阀副示意图Fig.1 Diagram of spool valve couples with zero laps

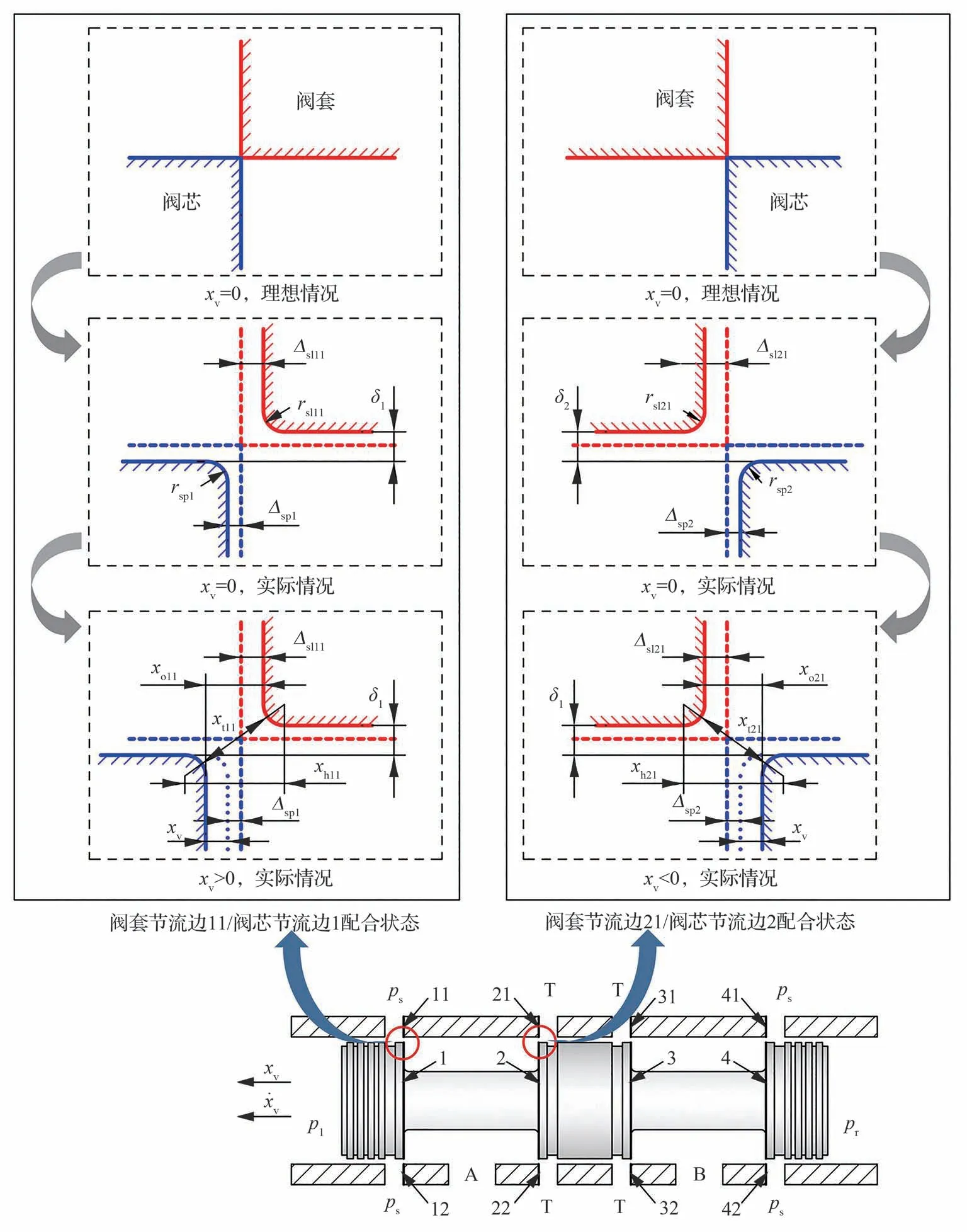

理想条件下,阀芯与阀套均具有完美的几何构型与尺寸。此时,阀芯与阀套之间无间隙,无摩擦,且阀芯、阀套刃边无圆角。但实际情况下,由机械加工制成的阀芯与阀套存在多种加工误差,引起了滑阀副实际尺寸参数的摄动,使得阀芯/阀套配合尺寸偏离理想值,且会在节流边处形成圆角,进而造成滑阀副存在一定程度上的内泄漏,如图2 所示。同时,滑阀副结构参数摄动量的不确定性造成了滑阀副实际的内泄漏量存在一定的波动。

2 参数摄动下的滑阀副零位泄漏量模型

2.1 滑阀副参数摄动建模

首先,定义符号函数sign(·)为

根据图2 中的几何关系可知,考虑加工误差的阀芯与阀套的实际开度xtij(i=1~4;j=1~2)为

式中:δi为阀套与阀芯在节流边i处的径向间隙;rslij为阀套节流边的圆角半径;rspi为阀芯节流边的圆角半径;下标sl(sleeve)表示阀套相关参数;下标sp(spool)表示阀芯相关参数;xoij为考虑加工误差的阀芯与阀套节流边轴向距离,其表达式为

式中:规定阀芯位移xv在零位左侧时取正,在右侧时则取负;Δslij和Δspi分别为由加工误差引起的阀套与阀芯节流边沿轴向尺寸变动量,规定使阀口开度变大的Δslij和Δspi方向为正;xhij为阀芯节流边圆角中心与阀套节流边圆角中心之间的轴向距离,xhij为正时阀口开启,为负时阀口关闭,根据图2 中的几何关系有

图2 存在尺寸参数摄动的滑阀副结构示意图Fig.2 Diagram of spool valve couples with size parameter perturbation

2.2 单个节流口在零位附近的内泄漏模型

由于阀芯与阀套加工误差的存在,阀芯与阀套不存在一个相对轴向位置,使得阀芯处于该位置时,阀芯与阀套各个节流边在轴向方向上均重合。因此,这里认为当阀芯与阀套的相对位置使得滑阀副的内泄漏流量达到最大值时,整个滑阀副处于零位状态。

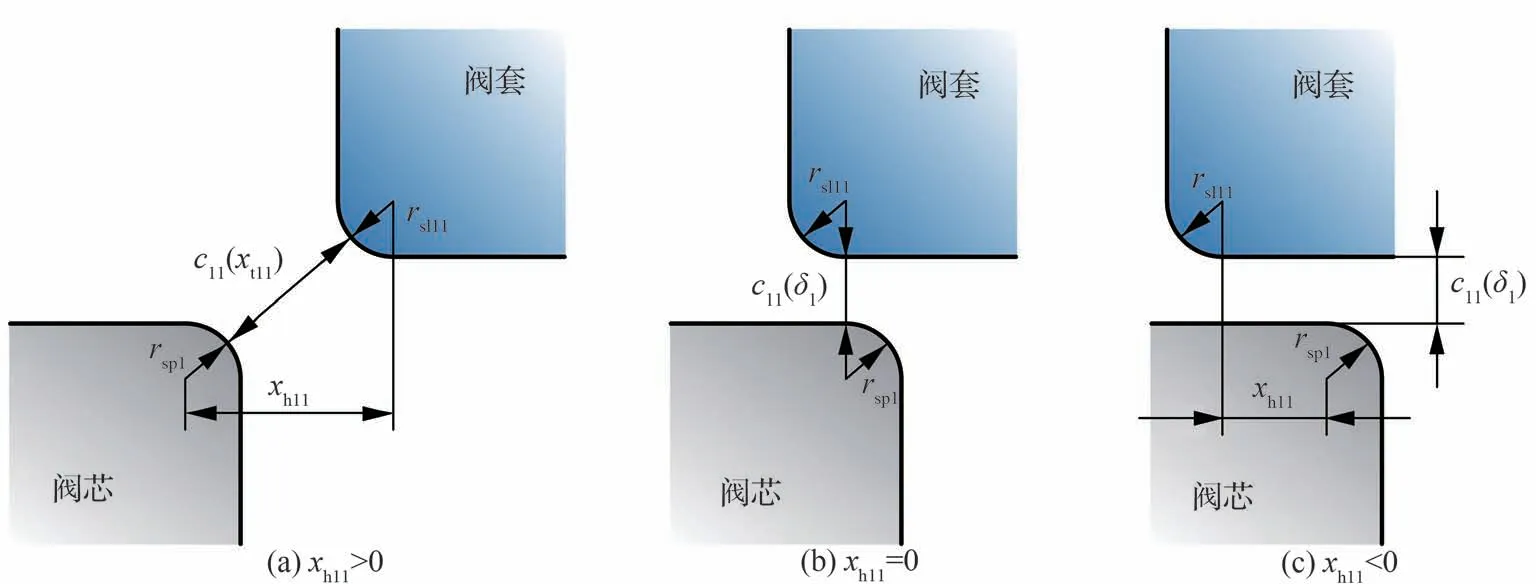

以阀套节流边11/阀芯节流边1 组成的节流口为例,建立单个节流口在滑阀副零位附近的泄漏量模型。在零位附近,阀套节流边11/阀芯节流边1 的配合状态可分为3 种,如图3 所示。由于节流边圆角半径和径向间隙的存在,阀芯与阀套之间无法实现严格意义上的零遮盖。考虑到阀芯与阀套存在圆角,当阀芯与阀套节流边圆弧中心轴向方向上距离为0(xh11=0)时,认为阀口处于缝隙孔流和平板缝隙流之间的临界状态,并将此时作为实际阀口名义上的零遮盖状态,如图3(b)所示。

图3 阀套节流边11/阀芯节流边1 在零位附近的配合状态Fig.3 Fitting state of sleeve throttling edge 11/spool throttling edge 1 near zero position

1) 当xh11>0 时,如 图3(a)所 示,定 义 为 节流口开启状态,由于在零位附近开启的阀芯与阀套开度xt11要远小于节流口面积梯度Ws,根据文献[19-20]可知此时阀套节流边11 与阀芯节流边1 之间构成缝隙节流孔,该缝隙节流孔形状在周向方向上呈弧形。通过该弧形缝隙节流孔的流量Ql11与阀口两侧压降Δp1可用式(5)表示为[19-20]

式中:μo为油液的动力黏度。

2) 当xh11=0 时,如图3(b)所示,定义为节流口开启/关闭临界状态,此时的阀芯与阀套开度等于径向间隙δ1,通过弧形缝隙节流孔的泄漏流量Ql11可以用式(6)表示:

3) 当xh11<0 时,如图3(c)所示,定义为节流口关闭状态,根据文献[18]可知,此时的节流口泄漏量Ql11可由式(7)求得:

则当阀芯在处于零位附近时,滑阀副在节流边11 处的泄漏流量Ql11可以统一地表示为

2.3 滑阀副在零位的总泄漏量模型

由式(11)~式(13)同理可得处于零位附近的滑阀副在节流口12、21、22、31、32、41、42 处的泄漏量。

滑阀副的总内泄漏量Ql等于油液从节流口21、22、31 和32 这4 个节流口流回油箱的总流量,因此Ql可表示为

当负载口A 和B 关死时,根据流量连续性原理可得

式中:Ql12、Ql21、Ql22、Ql31、Ql32、Ql41、Ql42分别为滑阀副通过节流口12、21、22、31、32、41、42 的泄漏流量。

又由于零位附近的节流口两侧压差Δpi(i=1~4)为

式中:ps为进油压力;pT为回油压力;pA为负载口A 压力;pB为负载口B 压力。

将式(20)代入式(19)可得

再将式(21)代入式(14)可求得,零位附近的滑阀副总内泄漏Ql为

联立式(3)、式(4)、式(15)~式(18)以及式(22),可得滑阀副零位泄漏量Q0l为

3 滑阀副尺寸参数摄动范围与分布模型

如图2 所示,滑阀副的尺寸参数摄动可分为轴向尺寸参数、径向尺寸参数和节流边圆角半径摄动。这3 种尺寸参数的摄动范围以及在此摄动范围内所满足的分布规律直接关系到最终的零位泄漏量分布特性。因此,下面根据滑阀副实际加工装配要求给出这些参数的摄动范围与分布模型。

3.1 轴向尺寸参数摄动范围模型

1) 阀套节流边摄动量Δslij摄动范围模型

阀套节流边在轴向方向上的尺寸加工要求,如图4 所示。其中,A、B、C 为阀套/阀芯相邻节流边在轴向上的公称尺寸,D 为阀套节流边21 和22 到阀套左端面距离的公称尺寸,E 为阀套节流边11 和12 到阀套左端面距离的公称尺寸,F 为阀套节流边31 和32 到阀套右端面距离的公称尺寸,G 为阀套节流边41 和42 到阀套右端面距离的公 称 尺 寸,L 为 阀 套 长 度 的 公 称 尺 寸;Aslj、Bslj、Cslj、Dslj、Eslj、Fslj、Gslj、Lsl(j=1,2)分别为阀套在加工完成后对应于A~G、L的实际尺寸。

根据图2 和图4 中的几何关系,可得阀套实际尺寸与公称尺寸、尺寸轴向摄动量之间的关系为

图4 阀套加工尺寸示意图Fig.4 Diagram of sleeve machining dimensions

另根据阀套加工尺寸链可知:

式中:Tsl为阀套设计尺寸D的公差。

结合式(24)和式(26)可确定阀套节流边摄动量需满足:

另外,在加工过程还会要求阀套上周向相邻的节流边在轴向上的位置误差不超过Te,即

由式(27)和式(28),可确定阀套各节流边沿轴向摄动量Δslij的摄动范围。

2) 阀芯节流边摄动量Δspi摄动范围模型

阀芯节流边在轴向方向上的尺寸加工要求,如图5 所示。Asp、Bsp和Csp分别为阀芯对应A、B、C的实际尺寸,Hsp和H分别为阀芯节流边1 与阀芯加工基准面距离的实际尺寸和公称尺寸。

图5 阀芯加工尺寸示意图Fig.5 Diagram of spool machining dimensions

式中:Asl、Bsl、Csl分别为图4 中对应A、B、C的阀套相邻节流边距离的平均实际尺寸,即有

根据图2 中的阀芯几何关系可得阀芯实际尺寸与公称尺寸、摄动量Δspi之间存在以下关系:

将式(24)、式(30)和式(31)代入式(29)可得

由式(24)、式(29)~式(32)可得,阀芯A、B、C 设计尺寸的上、下偏差与阀芯以及阀套尺寸摄动量满足:

式中:Δsli(i=1~4)为阀套节流边轴向摄动量平均值,Δsli=(Δsli1+Δsli2)/2;ΔA为阀套和阀芯与尺寸A 相关尺寸摄动量的平均值,于是有ΔA=(Δsp2+Δsp3+Δsl2+Δsl3)/2。

由式(31)~式(33)可知,阀芯节流边轴向尺寸的摄动范围为

3.2 径向尺寸参数摄动范围模型

滑阀副实际制造过程中,通常对阀芯台阶面和阀套内孔面提出圆柱度形位公差要求。不过,考虑到阀芯与阀套在装配过程中还会进一步地直接提出径向间隙配合公差要求,而由式(23)零位泄漏量模型,径向配合间隙会对泄漏量具有最直接的影响。故为了简化阀芯与阀套径向尺寸摄动量抽取流程,同时考虑到工艺参数较多将难以建立加工工艺参数与零位泄漏量映射关系,在径向尺寸参数方面只考虑了阀芯与阀套之间的配合间隙公差要求。

按照要求需保证阀芯与阀套之间的径向配合间隙控制在[δr0, δr1]区间范围内:

3.3 节流边圆角半径摄动范围模型

在实际生产过程中,受实际刀具情况和材料力学性能的影响,阀芯与阀套节流边并非为理想的锐边,为简化计算起见,文中假设阀套/阀芯节流边形状为圆角[5,10,21]。通常要求阀套和阀芯节流边圆角半径最大值分别不超过rsl和rsp,于是可确定rslij和rspi的摄动范围分别为

3.4 参数摄动量分布模型

由于机械零件在实际加工过程中往往会受到多种因素如刀具磨损、装夹方式、人为因素等的共同影响,根据统计学的原理,当各种影响因素都是随机产生的情况下,实际加工得到的尺寸X 近似符合正态分布[22],即

式中:μ 和σ 分别为实际尺寸分布的数学期望和标准差。

根据文献[23],几何因素误差分布的标准差σ,取决于加工工艺系统的精度,σ 与尺寸公差T和工序能力指数Cp的关系为

一般地,工序能力指数Cp取1.00~1.33 左右,本文取1.33[24]。

由式(38)和式(39),再结合阀芯与阀套实际尺寸与摄动量之间的关系,可得服从正态分布的摄动量均值和标准差,具体如表1 所示。

表1 阀套和阀芯尺寸参数摄动量正态分布特征参数Table 1 Normal distribution characteristic parameters of size parameter perturbation of sleeve and spool

4 滑阀副零位内泄漏量分布特性

为分析滑阀副尺寸参数摄动下的零位泄漏量分布特性,基于选定工艺参数下的滑阀副展开研究,具体加工工艺参数如表2 所示。

表2 滑阀副加工工艺参数Table 2 Processing parameters of spool valve couple

在已知滑阀副加工工艺参数的情况下,根据滑阀副轴、径向尺寸参数摄动量的摄动范围与分布模型,可进一步地实现对滑阀副具体摄动量样本的抽取。

滑阀副的供油压力ps为2 MPa,回油压力为0,油液的动力黏度μo=1.2×10-3Pa·s。

4.1 滑阀副尺寸参数摄动量样本抽取流程

滑阀副尺寸参数的摄动包括轴向、径向尺寸以及节流边圆角半径,每种摄动量彼此独立,因此可以分开进行抽样。其中,径向尺寸参数摄动量δi与节流边圆角半径rslij、rspi样本抽样流程如图6 所示。

图6 径向尺寸参数摄动量δi 与节流边圆角半径rslij、rspi样本抽样流程Fig.6 Sampling process of size parameter perturbationfor radial dimension δi and corner radiuses of throttling edge rslij and rspi

在滑阀副实际加工制造过程中,通常先加工阀套,然后根据实际加工得到的阀套尺寸对阀芯进行配磨加工,从而保证阀芯与阀套之间的配合尺寸达到最优。因此,在计算过程中同样遵循该原则,阀套与阀芯节流边轴向摄动量样本抽取流程分别如图7 和图8 所示。首先,根据阀套的加工图纸确定阀套的节流边摄动量,具体抽取流程如图7 所示。然后,再根据已得到的阀套尺寸进一步地实现对阀芯节流边轴向尺寸摄动量的抽取,具体如图8 所示。

图7 阀套节流边摄动量Δslij样本抽取流程Fig.7 Sampling process of perturbation Δslij for throttle edges of sleeve

图8 阀芯节流边摄动量Δspi样本抽取流程Fig.8 Sampling process of perturbation Δspi for throttle edges of spool

4.2 零位内泄漏量预测与分布特性

根据表2 中给出的滑阀副工艺参数,按照图6~8 中的滑阀副摄动量样本抽取流程,采样得到了5 000 组样本,将这些摄动量样本代入式(23)中可得相应的滑阀副零位泄漏量,计算得到的零位泄漏量分布情况如图9 所示。

由图9 可知,滑阀副径向参数摄动作用下的零位泄漏量大小分布情况可以通过正态分布描述,其概率密度函数为

图9 滑阀副零位泄漏量分布情况Fig.9 Distribution of internal leakage for spool valve couples at zero position

式中:μl和分别为滑阀副零位泄漏量正态分布的均值与方差,经数据拟合计算得,均值μl=0.110 6 L/min,方差=2.36×10-4(L/min)2。

5 基于Kriging 代理模型的工艺参数灵敏度分析

5.1 Kriging 代理模型简介

Kriging 代理模型于1951 年由南非地质学家Krige 首次提出[25],该技术现已被广泛应用于生化环境监测、石油化工、航空航天等领域。Kriging 代理模型是一种基于统计理论的插值技术,即以已知样本点为基础考虑变量在空间上的相关特征,建立对象问题的近似函数关系模拟某一点的函数值。它由一个参数回归模型和非参数随机过程叠加构成,比参数化模型更加具有灵活性,同时克服了非参数化模型处理高维数据的局限性,比单个参数化模型具有更强的预测能力[26]。

Kriging 代理模型由描述确定性关系的多项式回归部分和用于描述不确定性关系的统计误差部分组成,其具体表达式为

式中:x、y(x)分别为模型的输入和输出;F(β,x)为回归项,用于描述模型中的确定性关系;β为所选基函数f(x)的回归系数;基函数f(x)为多项式,按阶次可分为0 阶、1 阶和2 阶,这里选用1 阶;z(x)是均值为0、方差为σ2z的统计变量,用于描述模型中的不确定性关系。

对于z(x),训练样本空间中的任意两点w和x具有一定的相关性:

式中:θ为待定模型的相关系数;R( )θ,w,x为w和x之间的高斯相关函数,其值为

式中:n为设计变量中的元素个数;θj为未知的相关参数,其数值越大代表两个样本点之间的相关性随距离的增大衰减的越剧烈。

通过极大似然估计可以确定相关参数:

式中:R为相关系数矩阵;m为样本点个数;ψ(θ)为目标函数。

5.2 输入与输出变量选取

当滑阀副存在尺寸参数摄动时,滑阀副的零位内泄漏量分布特征参数μl和随着滑阀副加工工艺参数的变化而改变,具体的加工工艺参数见表2。其中,阀芯轴向尺寸需根据实际生产得到的阀套实际轴向尺寸配磨而成。配磨完成后,阀 套 实 际 尺 寸Dsl、Esl、Fsl、Gsl和Lsl并 不 会 影 响 到阀芯与阀套节流边配合状态。因此,可认为阀套设计尺寸的 公 差Tsl与 滑 阀 副零位内泄漏量分布无关。另外,阀芯与阀套在零位时的配合状态与阀芯实际尺寸Hsp无关,因此,阀芯设计尺寸的公差Tsp4不会影响到零位内泄漏量的分布。

根据以上分析,滑阀副实际的零位泄漏量分布 特 征 参 数应 为 加 工 工 艺 参 数rsl、rsp、Te、Tsp1、Tsp2、Tsp3、δr0、δr1-δr0的函数,即有

令滑阀副零位泄漏量的Kriging 代理模型的输 入 变 量(X1,X2,X3,X4,X5,X6,X7,X8)=(rsl,rsp,Te,Tsp1,Tsp2,Tsp3,δr0,δr1-δr0),相 应得到的Kriging 模型 的输出变量(Y1,Y2)=(μl,其中,代理模型输入变量X(ii=1~8)的取值范围见表3。

表3 Kriging 代理模型输入变量取值范围Table 3 Value range of input variables in Kriging surrogate model

5.3 代理模型计算精度验证

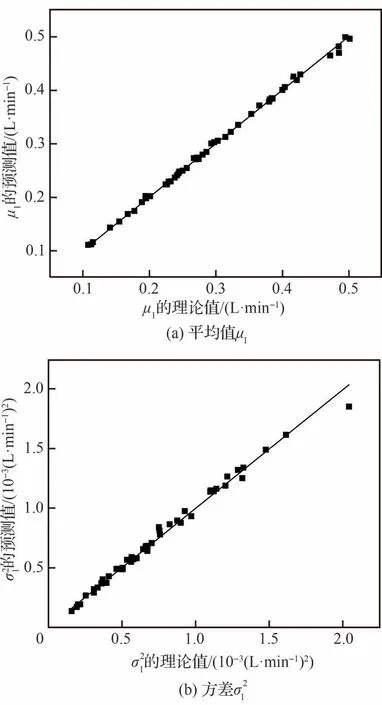

根据拉丁超立方采样(LHS)规则,从所建的滑阀副零位内泄漏量中共采500 组样本。随机选取其中的450 组作为训练集建立零位内泄漏量分布特征参数的Kriging 代理模型,剩余的50 组样本作为测试集以检验代理模型的预测精度。

采用复相关系数R²检验代理模型的预测精度,其数学表达式为

复相关系数R2的取值在[0, 1]内,越接近1,表明模型的拟合效果就越好。一般地,在工程上认为R2>0.90,将满足精度要求。根据测试集的预测结果,如图10 所示,求得平均值μl和方差的Kriging 模型复相关系数R2分别为0.983 和0.979,表明所建立的Kriging 代理模型具有较高的预测精度,可用于开展下一步的零位泄漏量分布对工艺参数灵敏度分析。

图10 零位内泄漏分布特性Kriging 代理模型预测精度Fig.10 Kriging surrogate model Prediction accuracy of distribution characteristics of internal leakage at zero position

5.4 零位内泄漏量分布对工艺参数灵敏度分析

为了分析滑阀副零位内泄漏量分布特征参数在全局变动范围内对工艺参数的灵敏度,基于上面建立的滑阀副零位内泄漏量分布特征参数的Kriging 代理模型,进行Sobol 全局灵敏度分析。Sobol 法是一种基于方差的Monte Carlo 法,由俄罗斯学者Sobol 在20 世纪90 年代提出的一种有效的研究输入参数的方差对输出参数方差影响的方法[27]。其中,一阶灵敏度反映的是变量自身对结果的影响,而全局灵敏度不仅反映变量自身对结果的影响,还反映本变量与其他变量交互作用对结果的影响,如果某变量的一阶灵敏度和全局灵敏度相差较大,则该变量与其他变量之间存在较强的交互作用。

基于前面建立滑阀副零位泄漏量分布的Kriging 代理模型,采用LHS 法采集10 万个样本点,得到的灵敏度分析结果如图11 所示。

由图11 可知,零位泄漏量分布特征参数(μl和对工艺参数的一阶灵敏度和全局灵敏度完全一致,表明工艺参数之间的交互作用对滑阀副零位泄漏量分布特性的影响可以忽略不计。同时,相比轴向尺寸工艺参数(Te、Tsp1、Tsp2、Tsp3),滑阀副零位泄漏量分布特性对径向尺寸工艺参数(δr0、δr1-δr0)和节流边圆角半径工艺参数(rsl、rsp)的变化更为敏感。

更具体地,由图11(a)可知,零位泄漏量的平均值μl对工艺参数的灵敏度从大到小排列顺序为:δr0>rsp≈rsl>δr1-δr0>Tsp1>Tsp2≈Tsp3>Te。由此可知,为从整体上减小滑阀副零位泄漏量大小,优先减小滑阀副径向间隙最小值δr0,其次是阀套与阀芯的节流边圆角半径最大值rsl和rsp。

图11 零位泄漏量分布特性对工艺参数灵敏度Fig.11 Sensitivity of distribution characteristics of internal leakage at zero position to process parameters

6 试验验证与结果分析

为获得伺服阀实际零位泄漏量,按照GJB-3370—1998 中的电液伺服阀测试方法对某型燃油介质流量伺服阀进行内漏特性试验研究,试验原理如图12(a)所示。

试验设备为SYT30-2 燃油电液伺服阀动静态试验台,如图12(b)所示,试验过程中油温T=28 ℃,供油压力ps=2 MPa,回油压力为0。本次试验共统计了40 台相同规格尺寸和加工工艺参数(具体数值见表4)的燃油伺服阀零位泄漏量,具体的数值分布如图13 所示。

图12 滑阀副内泄漏量测试试验Fig.12 Internal leakage experiment of spool valve couple

由图13 可知,在加工误差引起的尺寸参数摄动作用下试验得到的滑阀副零位泄漏量呈现出一定的波动,体现了由加工装配误差导致的滑阀副结构尺寸参数摄动对零位内泄漏量造成的影响,与理论模型总体预测趋势相一致。进一步地,将滑阀副零位泄漏量Q0l的分布特征参数试验值与理论值列于表4。

图13 滑阀副零位泄漏量实验值Fig.13 Experimental value of internal leakage of spool valve couple at zero position

由表4 可知,试验得到的分布特征参数试验值与理论计算值存在着一定差距,但均处于同一个量级。引起误差的原因主要有以下两个方面:一方面,受试验条件限制,内泄漏量试验所测的伺服阀台数与分布特征参数收敛到恒定值的台数尚有一定差距;另一方面,滑阀副的零位内泄漏量计算公式基于几何光滑面与层流假设,未能充分考虑到实际阀口处复杂的几何形状与流动状态。

表4 零位泄漏量分布特征参数Table 4 Distribution characteristic parameters of leakage flow at zero position

7 结 论

1)建立了实际滑阀副在零位时的总泄漏量模型,该零位泄漏量模型综合考虑了由加工装配误差引起的轴向尺寸、径向尺寸以及节流边圆角半径参数摄动。

2)根据滑阀副在加工装配过程中实际的工艺参数,建立了滑阀副尺寸参数摄动量的摄动范围与分布模型。然后,将这些尺寸参数摄动量引入到滑阀副的零位泄漏量模型中,进而得到了含实际尺寸参数摄动情况下的滑阀副零位泄漏量分布特性,结果表明滑阀副的零位内泄漏量服从正态分布规律。

3)基于Kriging 代理模型建立了工艺参数Xi与滑阀副零位内泄漏量分布特征参数的映射关系,采用复相关系数R²检验代理模型的预测精度,结果表明平均值μl和方差的Kriging 模型复相关系数R2分别为0.983 和0.979,表明所建立的Kriging 代理模型具有较高的预测精度。所建立的滑阀副加工工艺参数与零位内泄漏量的映射关系代理模型,可体现出滑阀副零位内泄漏量在实际加工条件下的分布特性,可用于指导实际工程应用中旨在减小滑阀副泄漏量的加工工艺参数优化设计。

4)基于滑阀副零位内泄漏量分布特性的Kriging 代理模型,利用Sobol 法展开了性能分布特征参数对工艺参数的全局灵敏度分析,结果表明,工艺参数之间的交互作用对滑阀副零位泄漏量分布特性的影响可以忽略不计。同时,相比轴向尺寸工艺参数,滑阀副零位泄漏量分布特性对径向尺寸工艺参数和节流边圆角半径工艺参数的变化更为敏感。为从整体上减小滑阀副零位泄漏量大小,优先减小滑阀副径向间隙最小值δr0,其次是阀套与阀芯的节流边圆角半径最大值rsl和rsp。而为提高滑阀副零位泄漏量的一致性,优先减小阀芯的节流边圆角半径最大值rsp,其次是径向间隙变动宽度δr1-δr0和阀套节流边圆角半径最大值rsl。

5)通过滑阀副内泄漏试验测得了40 台伺服阀滑阀副的零位泄漏量,结果表明,受加工装配误差导致的滑阀副结构尺寸参数摄动影响,滑阀副零位泄漏量呈现出一定的波动,这与理论模型总体预测趋势相一致。但由于试验所测的伺服阀台数与分布特征参数收敛到恒定值的台数尚有一定差距,致使分布特征参数试验值与理论计算值存在一定误差。