质子交换膜燃料电池电堆封装设计综述*

2023-04-11潘兴龙孟繁雨丁磊许德超刘颖

潘兴龙 孟繁雨 丁磊 许德超 刘颖

(中国第一汽车股份有限公司研发总院,长春 130013)

缩略语

CAE Computer Aided Engineering

CL Catalyst Layer

GDL Gas Diffusion Layer

MEA Membrane Electrode Assembly

PEM Proton Exchange Membrane

PEMFC Proton Exchange Membrane Fuel Cell

0 引言

质子交换膜燃料电池(Proton Exchange Mem⁃brane Fuel Cell,PEMFC)是一种清洁的绿色的新能源汽车电源,它具有效率高、功率密度高、低温启动迅速及污染低的优点。PEMFC 电堆通常是将几十甚至上百片电池单体封装在一起,以满足整车行驶的功率要求。电堆的封装设计通常会受到温度交变、振动冲击和电化学反应的诸多因素影响,其在电堆性能、可靠性、装配效率及成本方面的优化发挥着重要作用。

本文主要依据国内外领先机构和主机厂在PEM⁃FC电堆封装领域的研究成果,综述了电堆封装的设计目标、电堆等效刚度力学模型、电堆封装力计算方法以及电堆封装结构设计方法,并对PEMFC 电堆封装技术进行了总结和展望。

1 电堆封装设计要求

PEMFC 电堆封装是指通过紧固件或金属扎带将端板、绝缘板、集流板、双极板、密封圈和膜电极组件(Membrane Electrode Assembly,MEA)压合的过程。电堆的封装设计包括:封装力设计和封装结构设计。封装力是指压合电堆各部件的力,它通常是由压力机提供,封装力值直接影响电堆的MEA 接触电阻、气体扩散层(Gas Diffusion Layer,GDL)孔隙率、密封圈面压及电池单体间的摩擦力,进而最终影响电堆输出功率、密封性能和抗冲击性能。封装结构是指能够向MEA和密封圈传递封装力并使之保持压缩状态,以及保证电堆不出现明显层间滑移的电堆部件。封装结构通常包括电堆端板以及封装力自补偿结构,影响着膜电极压力分布、密封圈压力分布以及电堆抗冲击性能。封装力和封装结构的设计应考虑以下基本要求。

1.1 合理的MEA接触电阻和GDL孔隙率

较低的MEA 接触电阻可以降低电堆的欧姆损失,而较高的GDL孔隙率可以提高反应气体的扩散效率和生成水的物质传输,2 者均可提高电堆性能。封装力是影响MEA接触电阻和GDL孔隙率的关键因素之一,Son 等[1]通过仿真方法研究表明,封装力的增大会导致GDL孔隙率降低,从而使得电堆的传质阻力增大,但这会改善MEA 的接触电阻。因此,为保证电堆的最优性能,需要确定合理的电堆封装力。

电堆单体电池的典型工作电压为0.65 V,为使电堆输出功率达到最大值,Yan 等[2]建议电堆MEA 的面压值为1.5~3.5 MPa。其中,1.5 MPa 的MEA 面压值可以让电堆实现最佳的单体电压一致性。

1.2 满足电堆气密性要求

电堆气密性是保证燃料电池系统正常工作和安全的重要特性之一。电堆密封件通常放置于双极板与MEA 之间,其材料一般为氟橡胶、硅橡胶、三元乙丙橡胶或者聚烯烃。如果密封压力不够或密封压力分布不均匀极易导致气体发生泄漏,从而降低发电效率甚至引起氢气爆炸事故。

1.3 较高抗振动冲击性能

电堆在整车工况下会受到来自于路面振动和冲击的作用,而电堆节数越多,在动载荷下的惯性力也就越大,当电堆受到较大的冲击加速度时,电堆的电池单体之间可能会出现相对滑移,严重时会导致电堆出现“塌腰”现象。这种“塌腰”现象可能会导致MEA组件的分层和破损,以及电堆泄漏。

电堆抗振动冲击性能的提高可通过增大电堆封装力、提高单电池之间摩擦阻力、封装力均匀化分布和设计额外的支撑结构来实现。

1.4 封装力自补偿

电堆各部件在封装力的作用下紧密贴合在一起,但是其热膨胀系数却并不相同,使得温度变化时电堆内部会不可避免地产生热胀冷缩现象。高温导致的电堆部件热膨胀,会使得膜电极和密封圈面压值增大。低温引起的电堆部件冷缩现象会导致膜电极和密封圈面压值降低,从而影响电堆输出功率和密封性。

因此需要电堆实现压力的自补偿功能,从而降低热胀冷缩问题给电堆性能和密封性的造成的负面影响。

1.5 MEA和密封面压

电堆MEA的面压值影响MEA接触电阻和GDL渗透率,从而决定了电堆的输出性能,而不均匀的MEA面压值会造成MEA 电流密度分布不均、MEA 局部热点,甚至是机械破坏。密封圈面压值分布的不均匀会导致密封失效:面压值小的区域会导致密封圈压缩率不足,面压值大的区域会造成密封圈产生塑性变形。

故需要电堆设计合理的封装结构,保证电堆MEA和密封圈的面压均匀分布。

2 电堆封装力设计

电堆封装力值需要根据MEA 接触电阻、GDL 孔隙率、密封要求以及抗振动冲击性来确定,在前期的设计开发阶段,主要采用理论公式计算和仿真分析的方法。

封装力理论公式计算方法是指基于性能目标、采用等效力学模型和经验公式计算得到电堆封装力合理值的一种数学方法。这种方法具有计算方便快捷的优点,但也由于需要基于一定的前提假设,所以其计算精度有待提高。

封装力仿真分析方法是指通过建立电堆所有部件结构的有限元模型来计算电堆各部件等效应力、变形和动载荷下的力学响应。采用仿真手段可以非常直观地分析电堆各部件受力情况,但由于以下因素的存在,需要开发人员花费大量时间来解决仿真模型问题,导致开发效率不高。

(1)大型PEMFC 电堆多尺度特性:PEM 的厚度为微米量级,双极板流道尺寸为毫米量级,端板集流板等为厘米量级,而且电堆通常是由几十甚至上百节单电池组成,那么整个有限元模型的网格数量在百万量级上。若再耦合其他影响因子,那么整个求解过程会花费大量时间[3];

(2)电堆的非线性特性:MEA、密封圈和蝶形弹簧均具有几何非线性大变形特点,以及电堆部件之间的非绑定接触,均会导致电堆的非线性模型收敛困难,计算周期过长。

2.1 理论公式计算

电堆封装力的理论计算是建立在电堆等效刚度力学模型基础上,并结合MEA 与双极板接触电阻、GDL孔隙率、密封圈密封性和电堆抗冲击能力的经验公式,进行联合求解,最终得到合理封装力值的过程。

2.1.1 等效刚度力学模型

PEMFC 电堆等效刚度力学模型的建立是基于如下假设[4]:

(1)电堆封装力下主要产生单向的压缩位移,部件的横向刚度忽略不计;

(2)电堆端板视为具有足够强度的刚体;

(3)除电堆端板外的其他部件不发生弯曲变形,且视为线弹性体;

(4)封装螺栓发生受力变形量相同;

(5)在室温下进行电堆封装,密封圈高出密封槽深度的距离大于MEA厚度。

将电堆简化为2个部分:电池内部区域(由双极板基板、双极板流道和MEA组成),电池外部区域(由密封圈和双极板密封区域组成)。

图1 为电堆的等效刚度力学模型示意,已简化为2个弹簧结构,复杂的电池结构得到极大的简化,仅包含2个刚性端板、电堆内部区域和电堆外部区域。

图1 PEMFC单电池等效刚度模型

电堆的等效刚度计算公式[5]为:

式中,kws为电堆的整体等效刚度;kis为电堆内部区域等效刚度;kes为电堆外部区域等效刚度。

电堆内部区域等效刚度计算公式[5]为:

式中,i为双极板的级数;j为单电池的级数;M为电堆单体数目;kbb为双极板基板刚度;kcc为双极板脊部和MEA的刚度。

电堆外部区域等效刚度计算公式[5]为:

式中,kbs为双极板密封区域刚度;ksl为密封圈刚度。

基于等效刚度的电堆封装力计算公式为:

式中,Fws为电堆封装力;Fis电堆内部区域封装分力;Fes为电堆外部区域封装分力;δis为电堆内部区域变形量;δes为电堆外部区域变形量。

通过以上计算公式可以获得电堆封装力与电堆内部区域分力和外部区域分力的数学关系,同时也可以获得与内部区域刚度、内部区域变形量、外部区域刚度和外部区域变形量的数学关系。

等效刚度力学模型是电堆封装力计算的基础模型,尤其需要注意,该等效刚度模型是建立在刚性端板假设的基础上,会不可避免的产生一定的设计偏差,但经过合理设计的端板,其结构强度和刚度可以非常接近刚性体。

2.1.2 等效刚度力学模型的非线性优化

PEMFC电堆中MEA和橡胶密封圈在工程实际中均为非线性材料,但在基于等效刚度力学模型计算封装力时,为了提高效率,通常直接将其定义为线性材料,虽然能够简化计算过程,但会导致电堆封装力计算结果不够精确。因此,为提高计算结果准确性,可以单独对MEA 和密封圈进行非线性拟合,以获得弹性模量和封装力的关系曲线。MEA 是由2 层GDL、2层催化剂层(Catalyst Layer,CL)、2 层边框和1 层PEM组成的7层结构,如图2所示。但由于PEM和CL层的刚度相差2 个数量级以上,所以MEA 刚度主要是由GDL决定。

图2 MEA结构

以东丽R045 型GDL 为例,GDL 厚度为180 μm,通过压力敏感性试验可得到GDL 弹性模量随面压值的变化,如图3所示。然后,可以通过公式拟合出GDL弹性模量与电堆封装力的非线性关系式对等效力学模型进行优化。

图3 东丽R045型GDL压力敏感特性

同样,也可以拟合出橡胶密封圈与电堆封装力的非线性关系式,并对等效力学模型进行优化

通过MEA 和橡胶密封圈的非线性优化后,基于等效刚度力学模型所计算的电堆封装力会更加精确。

2.1.3 基于接触电阻的封装力计算

两个固体表面间的接触电阻与表面的微观拓扑形状和物理、化学属性有关。研究发现,MEA 与双极板之间的接触电阻导致的欧姆损失占到PEM⁃FC 电堆总损失的59%[6]。接触电阻值取决于以下因素:接触面形貌、电导及耐腐蚀性以及接触面处的接触压力[7]。

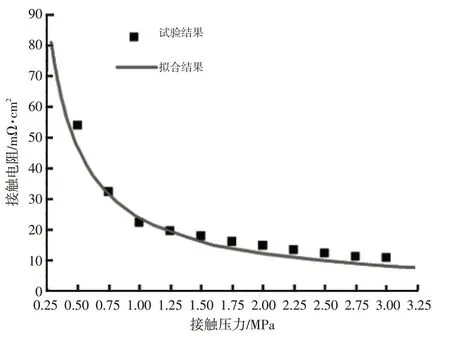

粗糙度较低的接触面能够增加更多的接触点和面,增加了电子转移的通道,从而减少了欧姆电阻,如图4所示。与此同时,双极板拥有较高的电导率也便于电子在界面转移,所以与复合石墨双极板和金属双极板比,碳基的GDL 与石墨双极板之间接触电阻最小。最后,增加接触压力可以使得接触面的波峰和波谷互相接触,从而增加了接触面积,但当接触压力增加至一定值之后,接触电阻不会出现明显降低,如图5所示。

图4 GDL与双极板接触面[7]

图5 接触电阻与接触压力[2]

对于不同材料的双极板,拟合公式的形式和参数取值都略有不同。双极板材料为钢、复合材料和石墨时,其与GDL的接触电阻Rcontact的经验公式[8]为:

式中,Rcontact-steel为金属双极板的界面接触电阻;Rcontact-composite为复合双极板的界面接触电阻;Rcontact-graphite为石墨双极板的界面接触电阻;EGDL为GDL 的弹性模量;Pcontact为界面接触压力;Pgas为反应气体压力。

在已知目标接触电阻的前提下,根据经验式(6)~(8)可计算得到MEA与双极板的界面接触压力Pcontact,然后根据以下公式可以得到电堆封装力Fws:

式中,Ais为电堆内部区域接触面积;Δh为电堆外部区域与内部区域初始高度差。

以上计算公式虽然可以推导出电堆封装力与接触电阻的数学关系,但是目标接触电阻的确定需要通过仿真或试验的方法确定。

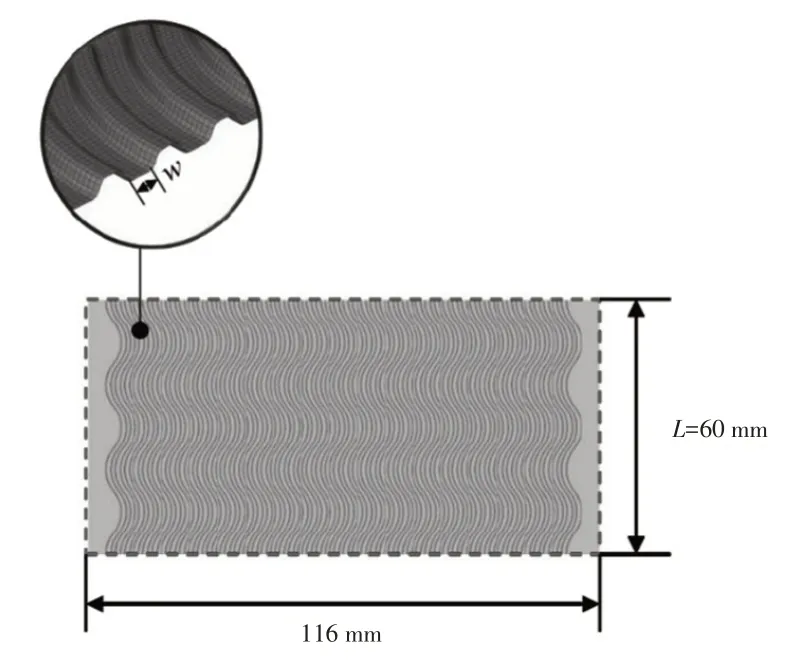

2.1.4 基于GDL孔隙率的封装力计算

GDL 是PEMFC 电堆MEA 中核心部件之一,是由碳纤维、聚四氟乙烯粘合剂构成的一种典型的多孔介质,如图6所示。其具有传质、传热、排水和导电的功能,在MEA 中起到支撑PEM 层并提供燃料气体和水的通道。由于GDL 的燃料气体分配和水输运对于电堆的性能至关重要,且在电堆封装过程中GDL孔隙率受电堆封装力影响较大,所以电堆封装设计时选择合适的电堆封装力尤为重要。

图6 GDL结构示意[9]

封装力过大,降低了GDL 的孔隙率,燃料气体流动阻力增大,会导致电堆传质损失增加。同时,MEA阴极产生的水难以快速排到双极板流道中,引起“水淹”问题,进一步增大了传质损失。

封装力过小,增大了GDL 的孔隙率,虽有利于燃料气体和水的输运,降低了传质损失,但与此同时会造成MEA 与双极板之间的接触电阻增大。因此,需要结合接触电阻和GDL 孔隙率确定最为合适的电堆封装力。

由于GDL受电堆封装力压缩时孔隙率会变化,因此GDL孔隙率可用以下公式表达[10]:

式中,ε为GDL 孔隙率;ε0为GDL 初始孔隙率;h0为GDL初始厚度;hy为GDL压缩后的厚度。

在已知GDL 目标孔隙率的前提下,根据公式11可以计算得到GDL压缩后的厚度hy,然后根据以下公式计算得到电堆的封装力Fws:

以上计算公式虽然可以推导出电堆封装力与GDL孔隙率之间的数学关系,但是GDL目标孔隙率的确定需要通过仿真或试验的方法确定。

2.1.5 基于密封性能的封装力计算

氢气的分子量小,密度低,爆炸极限范围广,这对PEMFC电堆的密封性能提出了较高的要求,以避免氢气爆炸对人身安全造成伤害。电堆密封圈通常为三元乙丙橡胶、硅胶和聚烯烃等超弹体材料,采用粘接或者注塑工艺固定于双极板、集流板和端板等电堆部件密封槽中。密封圈的密封面压力是影响密封性能的关键因素之一,所以需要建立密封压力与电堆封装力之间的数学关系,以确定能够满足电堆密封性能的电堆封装力。

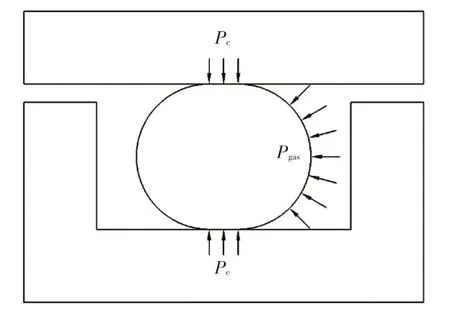

电堆装配后,密封圈密封面会出现因电堆封装力Fws产生的接触压力Pc1。电堆正常工作时,电堆密封腔内充入一定压力的燃料气体后,在密封腔内压力Pgas的作用下,密封圈发生位移,增大了密封圈的弹性变形,从而产生了接触压力Pc2,密封圈受力如图7所示。

图7 O型密封圈受力

防止密封圈泄露的条件是密封面间隙为零,则密封面的最大接触压力Pc大于密封腔体内压力Pgas,计算公式如下:

最大接触压力Pc可由以下公式得到[11]:

接触压力Pc2可由以下公式得到[11]:

式中,μ为密封圈泊松比。

接触压力Pc1的最小值为:

则基于腔体内反应气体压力的电堆封装力最小值,可由以下公式计算得到:

电堆密封圈受力压缩时,压缩率ζ一般控制在20%~30%,压缩率过大会导致橡胶密封圈发生塑性变形,甚至是结构破坏,而压缩率过小则会出现密封失效。因此需要根据密封圈压缩率对电堆封装力Fws进行修正。

式中,hsl为橡胶密封圈初始厚度。

密封圈的填充率α一般在60%~90%,填充率过大会导致密封圈与密封槽发生挤压,易导致密封圈结构发生失效。

式中,Wgv为密封槽宽度;Wsl为密封圈宽度。

最后根据以下公式可得基于压缩率和填充率的电堆封装力Fws:

2.1.6 基于抗冲击能力的封装力计算

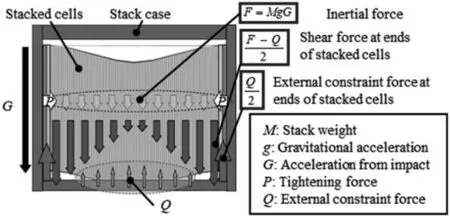

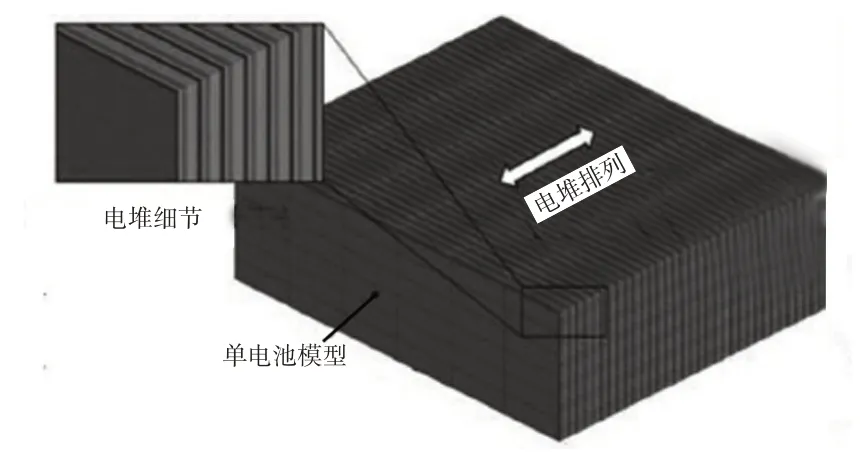

PEMFC电堆是由几十甚至上百片双极板和膜电极堆叠压装而成的,如图8所示。当电堆受到的垂直于封装方向的冲击加速度超过临界值时,双极板与膜电极之间、双极板与集流板之间以及集流板与绝缘板之间会出现相对滑移现象。相对滑移现象会导致电堆输出功率下降,甚至出现更为严重的电堆气密性问题。因此,需要确定合理的封装力,防止PEMFC电堆出现层间滑移。

图8 电堆结构

大连理工大学王佳庆[3]建立了50个单电池(Cell)的电堆模型,并推导出电堆在X、Y、Z方向的等效弹性模量、等效剪切模量和等效泊松比,然后在ABAQUS/Explicit的显示动力学模型中进行冲击仿真分析,结果如图9所示。

图9 冲击加速度为20 g时电堆响应[3]

从图9 可以得知,越靠近电堆两侧端板,电池单体的绝对滑移量越小;越靠近电堆中间区域,电堆的绝对滑移量越大。产生这种滑移现象的原因可以通过建立电堆的受力平衡模型来解释,如图10 所示。

从图10 可以看出,电堆两端与电堆壳体的摩擦面提供的静摩擦力为M(g+G)/2,是电堆所有摩擦面中的最大值,而且越靠近电堆中间区域,电池单体间的静摩擦力越小。当外部的冲击加速度超过临界值时,摩擦面无法提供能够抵消冲击力的静摩擦力,于是出现了层间滑移。电池单体的层间相对滑移量从电堆两端到中间是逐渐变小的,但电池单体的绝对滑移量从电堆两端到中间是逐渐变大的。

图10 冲击力下的电堆受力平衡模型[13]

重庆理工大学李盛[12]采用仿真方法研究了封装力对电堆抗冲击性能的影响,如图11所示。

图11 封装力、绝对滑移量与冲击加速度(摩擦因数为0.3)[12]

从图11 可以看出,在同一冲击加速度影响下,最大绝对滑移量随着电堆封装力的增加而减小,说明电堆的抗冲击能力随着封装力的增加而提升。

电堆两侧端部双极板与膜电极之间、密封圈与膜电极之间的摩擦面,由于所承受的重力最大,会最先出现层间滑移。因此,可以通过以下公式计算获得能够承受冲击加速度astack的电堆封装力:

式中,μsis是双极板与膜电极之间的静摩擦因数;μses是密封圈与膜电极之间的静摩擦因数;mstack是电堆堆栈质量。

以上公式虽能够完成基于抗冲击性能的电堆封装力计算,但无法准确获得电堆封装力与电池单体层间滑移之间详细的数学关系。因此,抗冲击性能与封装力关系的研究主要还得依靠CAE 结构仿真的方法进行详细研究。

2.2 仿真计算分析

PEMFC电堆封装力的理论计算是建立在等效刚度力学模型基础上的,计算速度快,可操作性强,可以在短时间内完成初步的封装力计算,提高了开发效率。但以上理论公式是基于一系列假设的基础上建立的,并没有考虑到电堆部件在垂直于封装力平面上的弯曲变形;同时,电堆的密封圈通常为弹性模量模型较为复杂的超弹体材料,加大了理论计算的难度,如式(26)所示[11]。

式中,E0为弹性模量;H为橡胶硬度。

电堆封装力还需要通过CAE 仿真分析计算进行优化。

电堆的CAE 结构仿真通常是基于ABAQUS 或ANSYS 等商业仿真软件,建立电堆整体力学仿真模型,以求解出在封装力作用下,电堆各部件的应力、应变以及变形量分布关键参数,最后根据电堆对关键参数的条件要求,确定合理的电堆封装力。但由于大型电堆的多尺度特性、材料非线性特性以及接触非线性特性,导致力学仿真模型运算时间长且收敛困难。

大型电堆的多尺度特性表现在双极板流场脊宽、沟宽和沟深,与电堆长宽尺寸相差2 个数量级,如图12所示,导致电堆的网格数量有数百万甚至上千万之多,需要占用大量的计算资源和计算时间。

图12 PEMFC电堆金属板有限元模型[12]

材料非线性主要是指橡胶密封圈超弹体材料的非线性,应力应变曲线如图13所示。其受力变形仿真过程中极易出现突变,导致计算不收敛。

图13 20 ℃时材料橡胶密封圈应力、应变[14]

除了接触面为绑定行为外,其它接触行为如摩擦、光滑等行为均是不连续形式的非线性行为,表面与表面的突然接触或分离会导致结构仿真模型的刚度突变,造成模型收敛困难。

因此,为了提高非线性力学的仿真效率,通常会对电堆力学仿真模型做一定的等效处理,当前主要有2种等效方法:面积等效和刚度等效。

2.2.1 基于等效面积的仿真计算

PEMFC 电堆双极板流场的脊和沟宽度小,密度大,网格数量大,是制约仿真计算效率的主要原因。重庆理工大学李盛[12]提出了一种等效面积原理:在保证总接触面积的前提下,对流道宽度进行一定比例的缩放,并相应的改变流道的数量,简化了双极板流场结构,如图14所示[12]。

图14 等效面积[12]

双极板流场流道等效后的数量越多,仿真分析结果越精确,但仿真效率会降低;流道等效后的数量越少,仿真模型越简单,计算效率越高,但带来的影响则是双极板出现严重变形,与实际偏差较大,如图15所示[12]。因此需要通过多次仿真计算,获得一个较为合理的流道等效数量。

图15 双极板压缩位移[12]

重庆理工大学李盛[12]对双极板流道数量为51 的单电池进行了等效仿真计算,流道等效数量分别为1、2、5、10、15、22、34和51个。仿真结果发现,随着流道数量的增加,单电池的压缩比降低,当流道数量超过10 个时,但电池压缩比会收敛至10%左右,如图16所示[12]。最终,确定双极板流道等效后的数量为10个。

图16 单电池模型压缩计算结果[12]

基于等效面积的仿真计算方法不仅可以有效的提高仿真工作效率,而且能够较为直观的反映出双极板与MEA 接触面的应力应变分布,对于电堆的工程开发大有裨益。

2.2.2 基于等效刚度的仿真计算

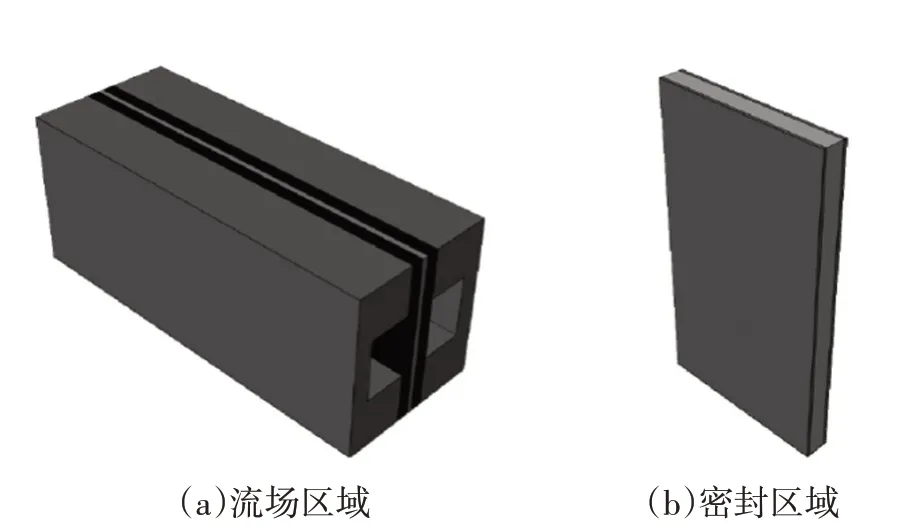

对于不需要通过仿真方法来分析双极板与MEA之间的局部应力应变时,可以将复杂的双极板流场区域及密封区域简化处理,以降低仿真复杂度。大连理工大学王佳庆[3]提出了一种均匀化的等效刚度仿真方法:单电池分为流场和密封2个均匀等厚区域,分别计算2个区域的等效弹性模量、等效剪切模量和等效泊松比。

单电池流场区域包括阴极单板、MEA 和阳极单板,单电池密封区域包括阴极单板、密封圈和阳极单板,单电池等效结构如图17所示[3]。

图17 等效模型[3]

根据刚度串并联公式可以推导出单电池流场区域和密封区域的等效弹性模量、等效剪切模量和等效泊松比,然后用ABAQUS或ANSYS等仿真软件对等效后的PEMFC 电堆模型进行仿真计算,可以极大地提高仿真计算效率,如图18所示[13]。

图18 等效刚度仿真模型[13]

与基于等效面积的仿真方法比,基于等效刚度的仿真方法虽然计算效率更高,但是无法准确获得双极板与MEA 之间详细应力应变分布。因此,需要根据具体需求选择合适的仿真计算方法。

3 电堆封装结构设计

PEMFC电堆封装结构是指能够传递封装力、均匀分布封装力以及保持封装力的结构,主要包括端板设计和封装力自补偿结构设计。

3.1 电堆端板设计

端板是PEMFC 电堆的关键核心部件之一,在传递封装力和分布封装力方面具有重要作用。当电堆端板受封装力作用出现较为明显的弯曲变形时,会导致双极板与MEA 之间、双极板与密封圈之间的接触面压力分布不均匀,从而导致电堆性能下降,气密性失效,严重时甚至可以导致MEA 出现机械破坏。端板设计时要满足抗弯强度大、质量轻、体积小、成本低及防氢脆的要求,端板通常选用强度较好的钢质材料或铝合金材料。

3.1.1 端板结构形式

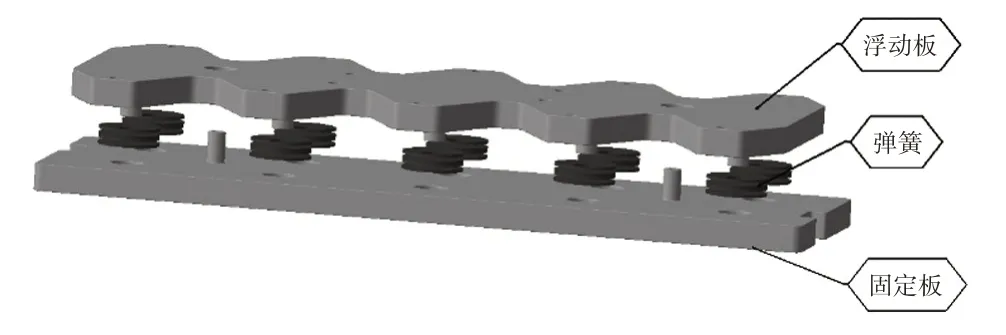

PEMFC电堆端板分为固定式端板和浮动式端板,其中固定式端板又分为平板式和圆弧式。浮动式端板中设计有弹簧结构,能够起到电堆封装力自补偿的功能,在当前的电堆中广泛应用。

平板式结构端板结构简单,布置方便,主要用于螺栓封装的电堆总成,如图19所示。

图19 螺接封装电堆

圆弧式结构端板是配合金属捆带使用的,圆弧式结构能够将封装力均匀的加载到电堆上,主要用于捆绑封装的电堆总成,如图20所示。

图20 捆绑封装电堆

浮动端板中的弹簧结构能够实现电堆封装力的自补偿功能,降低电堆由于热胀冷缩因素所造成的封装力波动,如图21所示。

图21 浮动端板

电堆端板结构形式的具体如何选择需要根据电堆整体封装方案来决定。

3.1.2 端板结构拓扑优化

PEMFC 电堆端板对于双极板与MEA 之间、双极板与密封圈之间的压力分布影响较大,且金属材料的电堆端板质量占电堆总质量的比重较大,因此电堆端板结构的拓扑优化对于电堆性能、轻量化以及成本至关重要。

结构拓扑优化可以简单的认为其工作是在一定的外力和约束作用下,寻求具有最优传力路径的结构材料分布。常用的拓扑结构优化方法包括均匀化法、变密度法、变厚度法以及独立连续映射法,其中变密度法是目前最普及的方法之一,通常与有限元分析软件配合使用。

大连理工大学王浩然[15]使用ANSYS Topology Op⁃timization模块,以端板质量最小化和端板最大应力不超过16 MPa 作为约束条件,对电堆端板进行拓扑优化。拓扑优化后的结构如图22[15]所示,与初始的电堆端板比,优化后的端板质量降低了20%[15]以上。通过ANSYS 或OptiStruct 拓扑优化,电堆端板的材料进行了重新分布,但仅可作为电堆端板结构在概念设计阶段的参考,端板的详细尺寸还需要通过代理模型的方法[15]进行优化。

图22 拓扑优化后端板[15]

电堆端板结构的拓扑优化是端板概念设计阶段非常重要的环节,决定了端板的基本拓扑结构,为尺寸详细优化提供了输入条件。

3.2 封装力自补偿结构设计

常温环境下封装的PEMFC 电堆工作在高低温环境中时,电堆内部各零部件会出现热胀冷缩现象。当电堆零部件出现热膨胀现象时,MEA和密封圈的表面接触压力增大,导致电堆性能下降,严重时会导致密封圈结构失效。当电堆零部件出现冷缩现象时,MEA和密封圈的表面接触压力降低,导致电堆性能下降,严重时会导致电堆气密失效。因此,为了降低热胀冷缩现象给电堆性能和气密性带来的影响,电堆通常采用浮动式端板实现电堆封装力的自适应补偿。

如图21 所示,电堆浮动式端板分为固定板、浮动板和弹簧3部分。其中弹簧是浮动式端板实现电堆封装力自补偿功能的核心,目前使用较多的是碟形弹簧,如图23所示。与螺旋弹簧比,碟形弹簧刚度大,能够以小变形承受大负荷,特别适用于对空间体积有较高要求的场景,同时碟形弹簧组合使用方便,能够使弹簧组特性在较大范围内变化,因此碟形弹簧特别适合于电堆的封装力自补偿结构。

图23 碟形弹簧

3.2.1 碟形弹簧并联设计

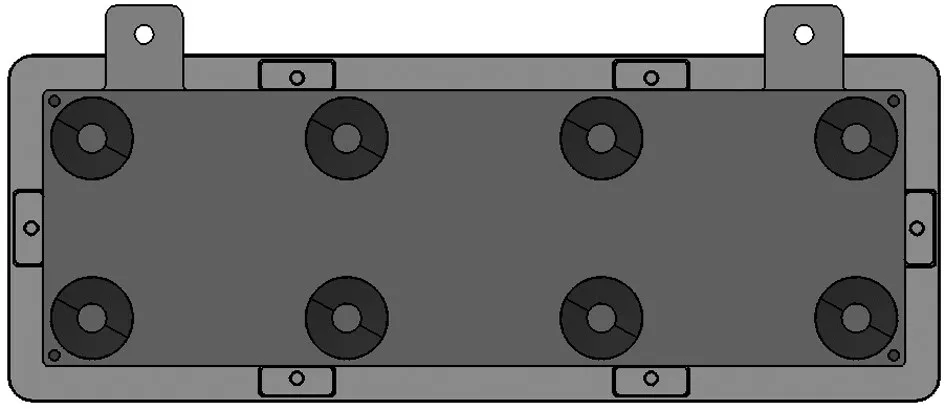

用于封装力自补偿的碟形弹簧通常是并联布置于浮动板与固定板之间,以将电堆封装力均匀传递到MEA 和密封圈上,如图24 所示。补偿弹簧并联数量太少,会造成浮动端板出现较大变形,导致电堆整体受力不均匀,最终出现性能下降或气密性问题。补偿弹簧并联数量太多,虽然能够均匀传递电堆封装力,但会使得浮动端板装配复杂,成本增加。因此,选择合适的碟形弹簧并联数量至关重要。

图24 碟形弹簧并联布置

碟形弹簧并联设计需要基于整堆结构的有限元仿真分析确定最佳方案,如图25所示。

图25 整堆结构有限元仿真结果

3.2.2 碟形弹簧串联设计

碟形弹簧的串联设计可以使得碟形弹簧组的刚度特性可以在较大范围变化,通过碟形弹簧的对合或者叠合,满足PEMFC 电堆封装力自补偿的需求,如图26所示。

图26 碟形弹簧组合

当电堆在高温环境中工作时,电堆各零部件出现的热膨胀导致电堆内部出现热应力,碟形弹簧组受压后将该部分能量转变为弹簧的弹性形变储存起来,降低了高温热膨胀对电堆性能带来的影响。

当电堆在低温环境中工作时,电堆各零部件出现冷缩现象,且橡胶密封圈等超弹体材料刚度会出现较大幅度变化,此时碟形弹簧组回弹,补偿因冷缩减少的封装力。

基于热胀冷缩问题的碟形弹簧的串联计算方法如下:

(1)定义MEA 及密封圈接触面处可允许的压力波动范围;

(2)计算电堆自由热胀冷缩量ΔL及产生的热应力Pt;

(3)计算满足电堆压力波动要求的自由热胀冷缩量ΔL1;

(4)基于热应力和热胀冷缩量计算弹簧组刚度:

(5)根据弹簧组刚度k及弹簧刚度k1计算碟形弹簧的串联数量,n个相同碟形弹簧对合时,弹簧组刚度与弹簧刚度的关系为:

n个相同碟形弹簧叠合时,弹簧组刚度与弹簧刚度的关系为:

以上是仅考虑热胀冷缩因素的补偿弹簧串联数量计算方法,但实际开发中还需要进一步考虑碟形弹簧组对于电堆模态的影响,在此不再详细阐述。

4 总结

本文基于等效刚度力学模型对PEMFC 电堆封装力的理论计算方法进行了研究,得到了电堆封装力与接触电阻、GDL 孔隙率、气密性以及抗冲击性能之间的理论计算公式。同时,研究了基于有限元仿真的电堆封装力计算方法,通过采用等效面积和等效刚度对有限元仿真方法进行优化后,极大提高了电堆有限元仿真效率。

本文还对电堆封装结构的设计方法进行了阐述,包括电堆端板的结构形式和拓扑优化方法,以及封装力自补偿结构的设计方法。

尽管国内外对电堆的封装技术进行了大量的研究工作,但是在电堆开发设计阶段,依靠理论计算和有限元仿真分析还是不能够准确的找出电堆封装力及结构与电堆性能之间的关系,其主要原因为:

(1)封装力问题涉及到力的施加和传递、电化学反应、水热管理、热力耦合、温度交变、湿度变化这些影响因素,同时电堆内部的GDL、密封圈的力学性能是非线性变化的,所以理论计算和仿真计算都不能很全面的考虑到所有因素。

(2)现有的数学模型通常都是基于一系列的基本假设,例如将端板设定为刚性体、忽略CL 层、忽略冷却液流道、忽略泊松比的影响。所以目前的理论计算还难以为实际工程应用中封装力的优化和压力均匀分布提供准确的参考数据。

(3)采用有限元结构仿真的方法虽然能够获得较为直观计算结果,但电堆尺寸跨度较大,流场结构较为复杂,导致有限元仿真不易收敛且仿真时间过长,在实际工程中应用效果一般。

5 展望

随着技术的发展,未来PEMFC 电堆封装设计将会呈现以下发展趋势:

(1)快速迭代化

在实际电堆开发项目中,开发周期是制约电堆封装设计的重要因素之一。因此,需要在规定的时间内,尽可能多迭代电堆封装设计,以获得更为合理的电堆封装力和封装结构。这就对理论计算方法和有限元仿真方法提出了更高要求。

(2)轻量化

为保证封装力能够均匀分布于MEA 和密封圈上,当前电堆封装端板和壳体通常选用密度较低、抗弯性能较好的铝合金材质。但从整车氢耗的角度考虑,电堆的重量越小越好。所以未来电堆封装结构会采用密度更低的复合材料,同时可采用有限元软件进行拓扑优化。

(3)体积小型化

乘用车用燃料电池电堆通常布置于整车的发动机舱内,庞大且复杂的燃料电池发动机系统对电堆的体积提出了较高的要求。紧凑的电堆封装设计可以有效降低电堆外廓尺寸,便于整车布置。