超声连续流合成2-甲基-4,6-嘧啶二酮

2023-04-04王栋嵘张圣龙王锡杰王伯周

王栋嵘,张圣龙,廉 鹏,王锡杰,陈 松,王伯周

(西安近代化学研究所,陕西 西安 710065)

引 言

2-甲基-4,6-嘧啶二酮(MPO)是一种重要的有机化工原料和中间体,被广泛应用于医药、精细化学品、军事工业等行业,同时也是合成不敏感含能材料1,1-二氨基-2,2-二硝基乙烯(FOX-7)的重要中间体[1-4]。FOX-7自发现以来由于其多样化的应用而成为一种备受关注的高爆炸性化合物,其DSC放热峰温度为238℃,密度为1.878g/cm3,爆速为8871m/s,撞击感度为4%,摩擦感度为4%,H50为72.4cm[5-7]。其能量水平与RDX相当,但是具有更高的安全性能,被公认是一种热稳定性好且具有较高能量水平的重要含能化合物[8-11],目前2-甲基-4,6-嘧啶二酮的硝化是大规模生产FOX-7的最佳途径。

超声强化反应方法是一种新型的高效、环保的化学反应方法,不仅能够提高反应速率和转化率,还能够减少反应副产物,提高反应的选择性,具有很高的应用价值。近年来,超声强化反应方法在火炸药领域得到了广泛的应用。杨钥等[12]用超声法制备了稳定分散的微米FOX-7喷雾干燥前驱体悬浮液,研究了超声功率和时间对悬浮液分散稳定性的影响;米登峰等[13]采用冷却结晶结合超声辅助法制备了球形化TKX-50,研究了超声时间对TKX-50晶体形貌的影响;侯聪花等[14]在超声辅助下,采用溶剂/非溶剂法制备了TATB/HMX共晶炸药,对比了超声辅助溶剂/非溶剂法与超声辅助喷雾法,发现超声辅助喷雾法制备的晶体球形化较好,为亚微米级的球形颗粒,但由于其颗粒细小,团聚现象严重。

根据以往文献的研究可以发现,在固液两相反应体系中,超声辅助可以维持溶液中固体颗粒的悬浮,从而显著地稳定悬浮溶液体系。此外,超声也有助于晶体形貌的改善和颗粒粒度的控制。本研究在文献的基础上[15-17],介绍了一种以盐酸乙脒和丙二酸二乙酯为原料、在甲醇钠催化作用下连续合成MPO的新方法。利用超声辅助维持悬浮液稳定的特点,将超声应用在含固体系连续流反应中,验证了超声作用下含固体系进行连续流反应的可行性;基于超声强化化学反应基本原理,研究了原料摩尔比、反应液浓度、超声功率、反应温度及停留时间对MPO收率的影响,在最佳工艺条件下,反应时间由传统釜式工艺的7.5h缩短至9min,大大提高了反应效率;通过超声连续流制得的MPO产品粒径小于100μm,粒径均匀、分散性好,该超声反应器连续制备效率高,有大规模应用前景。

1 实 验

1.1 试剂与仪器

盐酸乙脒、丙二酸二乙酯、甲醇、甲醇钠(甲醇溶液,浓度为5.4mol/L)、浓盐酸(质量分数36.5%)、无水乙醇等均为分析纯;去离子水。

KQ5200ADE型数控超声清洗器,昆山市超声仪器有限公司;NEXUS 870型傅里叶变换红外光谱仪,美国Nicolet公司;AV 500 型(500MHz)超导核磁共振仪,瑞士Bruker公司;Vario EL Ⅲ型自动微量有机元素分析仪,德国Elementar公司;SYNAPT型UPLC-Q-TOFMS液质联用仪,美国Waters公司;DSC-204差示扫描量热仪,德国Netzsch公司;GC-2010型高效液相色谱仪,日本岛津公司;S-3400 N型扫描电子显微镜,日本Hitachi公司;MS2000 Hydro2000 Mu型激光粒度仪,上海思百吉公司。

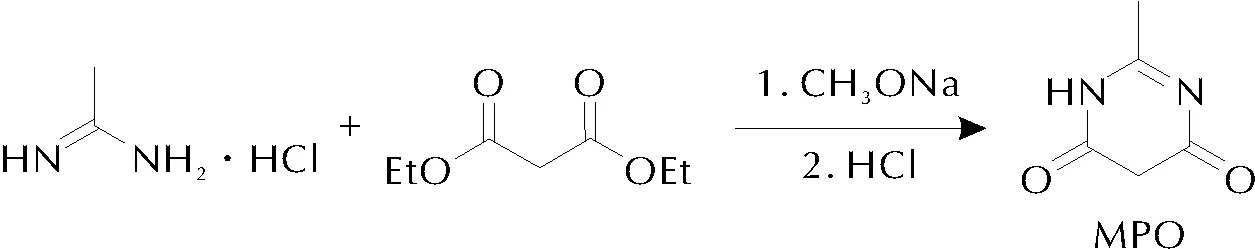

MPO的合成路线如下:

1.2 不同方法下MPO的合成

1.2.1 传统釜式法合成MPO

向三口瓶中加入48g盐酸乙脒,再加入400mL甲醇缓慢搅拌至完全溶解,然后加入250mL甲醇钠的甲醇溶液(5.4mol/L),搅拌,升温至60℃,加入93g丙二酸二乙酯,并用240mL甲醇洗涤,洗涤液一并加入三口瓶中。加料完毕后在室温下分别反应9min和450min,反应完成后析出白色固体,加入1500mL蒸馏水,搅拌至固体完全溶解,加热至55℃,加入100mL盐酸,在室温下反应6h,析出白色固体产物,过滤洗涤后,在60℃下真空干燥2h,得到MPO产物,收率分别为18.8%和87.3%。

1.2.2 超声釜式法合成MPO

向三口瓶中加入48g盐酸乙脒,再加入400mL甲醇缓慢搅拌至完全溶解,然后加入250mL甲醇钠的甲醇溶液(5.4mol/L),将反应体系置于超声中,开启超声,设置超声功率150W,升温至60℃,加入93g丙二酸二乙酯,并用240mL甲醇洗涤,洗涤液一并加入三口瓶中。加料完毕后反应混合物在室温下反应9min析出白色固体,加入1500mL蒸馏水,固体完全溶解,加热至55℃,加入100mL盐酸,在室温下反应9min,析出白色固体产物,过滤洗涤后,在60℃下真空干燥2h,得到MPO产物,收率为87.6%。

1.2.3 无超声连续法合成MPO

将5.4mol/L甲醇钠甲醇溶液250mL(1.35mol)装入烧瓶中,用甲醇定容至500mL并混合均匀,将48g盐酸乙脒(0.5mol)和93g丙二酸二乙酯(0.58mol)装入另一个烧瓶中,用甲醇定容至500mL并混合均匀。将PTFE盘管置于恒温水浴槽中,升温至60℃,使用活塞泵将反应物引入PTFE盘管中进行反应,甲醇钠溶液的流速为6.0mL/min,盐酸乙脒和丙二酸二乙酯溶液的流速为6.0mL/min,反应进行一段时间后,管路出现堵塞情况。

1.3 超声连续法合成MPO

将5.4mol/L甲醇钠甲醇溶液250mL(1.35mol)装入烧瓶中,用甲醇定容至500mL并混合均匀,将48g盐酸乙脒(0.5mol)和93g丙二酸二乙酯(0.58mol)装入另一个烧瓶中,用甲醇定容至500mL并混合均匀。将超声反应器升温至60℃,开启超声,设置超声功率150W;使用活塞泵将反应物引入置于超声反应器中的PTFE盘管中进行反应,甲醇钠溶液的流速为6.0mL/min,盐酸乙脒和丙二酸二乙酯溶液的流速为6.0mL/min。

1.4 MPO的酸化及后处理

将1500mL去离子水和100mL质量分数为36.5%的浓盐酸混合均匀。将超声反应器升温至55℃,开启超声,设置超声功率150W;将缩合反应液及盐酸水溶液用高精度活塞泵引入PTFE盘管中,盐酸溶液的流速为16.0mL/min,酸化后反应液流入产品收集瓶,静置12h析出固体,过滤洗涤后在60℃下真空干燥2h,单周期样品可得到5.888g白色MPO固体,收率86.6%,纯度为99.7%(HPLC)。IR(KBr),ν(cm-1):3088, 2800, 1892, 1686, 1573, 1453, 1378, 816, 532;HRMS (ESI-TOF) C5H6N2O2[M+Na]+: 计算值: 149.0321, 实测值: 149.0315; [M-H]-: 计算值:125.0357, 实测值: 125.0363;元素分析(C5H6N2O2,%): 计算值, C 47.62,N 22.21,H 4.80; 实测值, C 47.35, N 22.18, H 4.82。

1.5 MPO钠盐的制备

由于 MPO难以溶解于常规溶剂,本研究利用其酸性,与NaOH反应生成MPO的钠盐,易溶于水,可进行核磁共振氢谱(1H NMR)、核磁共振碳谱(13C NMR)等结构分析,进一步确定MPO的结构。

25℃下开启搅拌,将0.8g (0.02mol) NaOH分批加入到32mL去离子水中,待其全部溶解后,再分批加入1.26g (0.01mol) MPO,加料完毕后,将反应液加热至30℃反应10min,过滤除掉固体,将反应液旋转蒸发干,用乙醇淋洗3次,过滤,干燥后得到1.55g MPO钠盐,收率91.18%,纯度为99.7% (HPLC);红外光谱:IR(KBr),ν(cm-1): 3623,3126,1644,1565, 1452, 1380,825,530;1H NMR (DMSO-d6, 500MHz),δ:7.25,2.31;13C NMR (DMSO-d6, 125 MHz),δ: 167.12,157.33,116.12,24.56;元素分析(Na2(C5H4N2O2)2-, %): 计算值, C 35.31, N 16.47, H 2.37; 实测值, C 35.27, N 16.23, H 2.44。

1.6 性能测试

采用差式扫描量热仪(DSC)法,研究了MPO的热性能,DSC的操作条件:试样量0.860mg,试样皿为铝盘,气氛为流动氮气,流量为50.0mL/min,采用10.0℃/min的升温速率从25℃升至500℃。

采用热重分析(TG)及差热重量分析(DTG)法研究了MPO的热性能,TG及DTG的操作条件:试样量5.400mg,试样皿为铝盘,气氛为流动氮气,流量为50.0mL/min,采用10.0℃/min的升温速率从30℃升至600℃。

2 结果与讨论

2.1 缩合环化反应机理的探讨

在此反应体系下,盐酸乙脒首先与甲醇钠反应脱去盐酸得到游离的乙脒,然后乙脒上的两个氮原子分别进攻丙二酸二乙酯的两个羰基碳原子,脱去两分子乙醇后得到含有两个羟基的中间体Ⅰ。在甲醇钠提供的碱性环境下,形成中间体Ⅰ的负离子Ⅱ,Ⅱ经过分子内重排并在盐酸提供的酸性环境下结合氢离子得到2-甲基-4,6-嘧啶二酮。机理推测见图1。

图1 MPO的合成反应机理Fig.1 The reaction mechanism of MPO

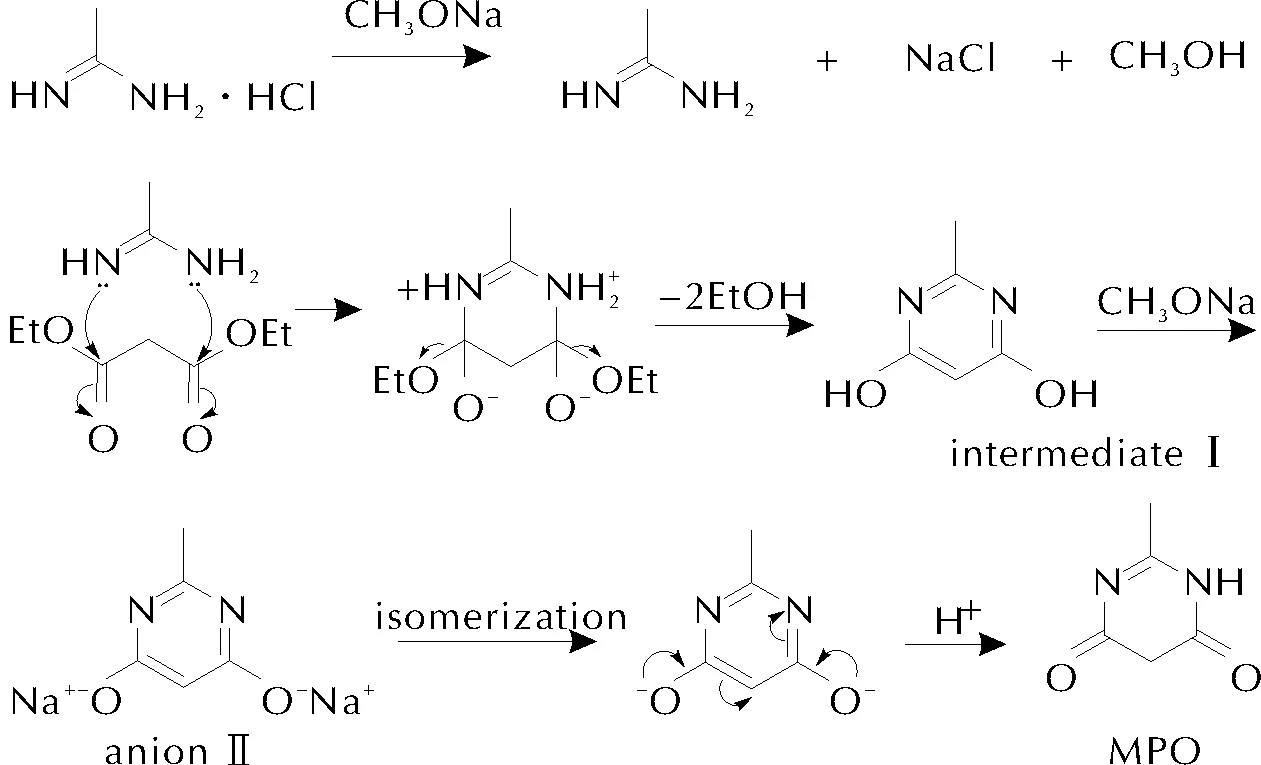

2.2 不同方法合成MPO的对比

表1为不同方法合成MPO的收率对比。由表1可知,相同反应条件下(60 ℃, 9min),传统釜式合成法合成的MPO收率只有18.8%,约为超声釜式法及超声连续法的1/5。这表明超声作用极大地强化了反应效果,促进了缩合环化,将原来传统MPO合成工艺中的环化反应时间由7.5h缩短至9min,大大减少了反应时间,提高了反应效率。同时在连续流反应过程中,含固体系运行时由于颗粒聚集造成管路堵塞,超声作用可以将颗粒粒径有效控制在微米尺度,不会产生大颗粒堵塞管道,同时颗粒悬浮在反应液中,通过管路时不会沉积堵塞管道,从而实现产物的连续制备。

表1 不同方法合成MPO的对比Table 1 Comparison of MPO synthesized by different methods

2.3 缩合环化反应条件优化

2.3.1 超声功率的影响

在反应温度60℃、停留时间为9min、盐酸乙脒与丙二酸二乙酯摩尔比为1∶1.15、反应液浓度为1mol/L(以盐酸乙脒计)的条件下,研究了超声功率对MPO收率的影响,结果见表2。

表2 超声功率对MPO收率的影响Table 2 Effects of ultrasonic power on the yield of MPO

由表2可看出,超声功率对反应收率的影响较大,功率在90~150W范围内时,功率越大,收率越高,当功率进一步加大时,收率和纯度并没有明显的提高。可能的原因是当超声功率为150W时,反应器内反应物已经充分混合,继续提高功率对反应收率不会有明显的提高。因此,为了减少能量消耗,选择150W作为反应最佳功率。

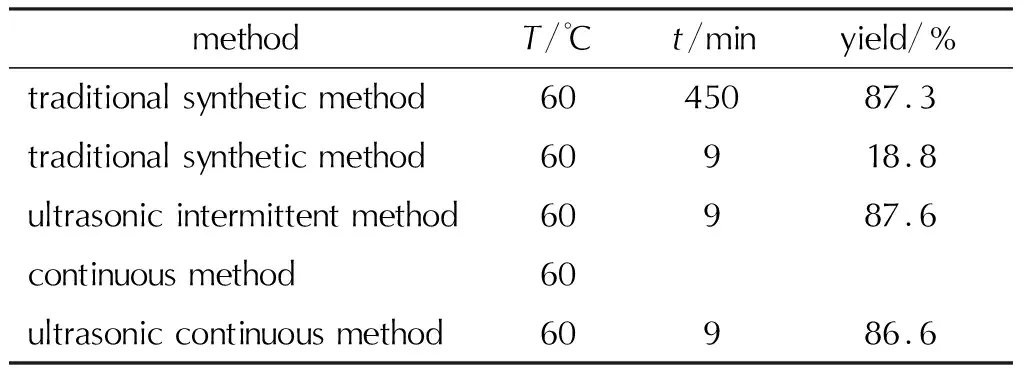

2.3.2 反应温度的影响

在超声功率为150W、停留时间为9min、盐酸乙脒与丙二酸二乙酯摩尔比为1∶1.15、反应液浓度为1mol/L(以盐酸乙脒计)的条件下,研究了反应温度对MPO收率的影响,结果见表3。

表3 反应温度对MPO收率的影响Table 3 Effects of reaction temperature on the yield of MPO

由表3可看出,反应温度对反应收率的影响较大。在60℃以下时,温度越高,收率越高;而当反应温度超过60℃时,反应收率明显下降,这是因为甲醇的沸点为64.7℃,反应温度超过60℃时,甲醇气化现象明显,导致实际反应体系中的停留时间和试剂配比出现偏差,因此最佳的反应温度为60℃。

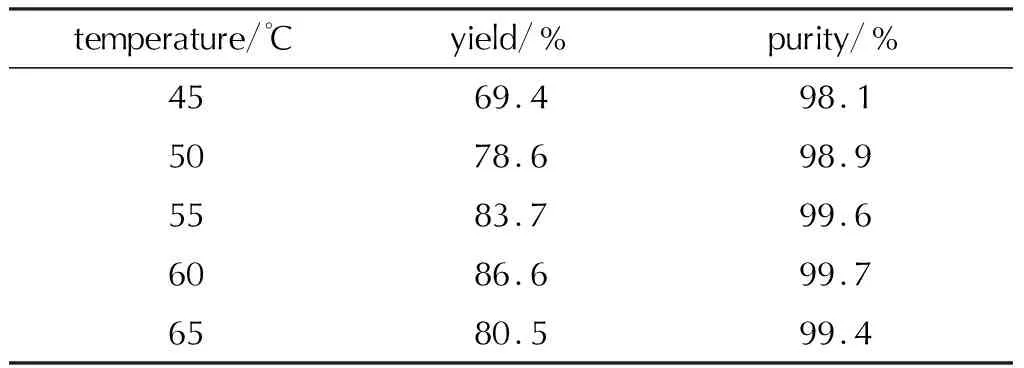

2.3.3 反应原料摩尔比的影响

在反应温度为60℃、超声功率为150W、停留时间为9min、反应液浓度为1mol/L(以盐酸乙脒计)的条件下,研究了反应原料摩尔比对MPO收率的影响,结果见表4。

表4 反应原料摩尔比对MPO收率的影响Table 4 Effects of reactant ratios on the yield of MPO

由表4可看出,反应原料摩尔比对反应收率有一定影响,当盐酸乙脒与丙二酸二乙酯摩尔比为1∶1时,TLC监测产品收集装置中盐酸乙脒反应不完全;当盐酸乙脒与丙二酸二乙酯摩尔比为1∶1.15时,收率最高达到86.6%,纯度为99.7%;继续增加丙二酸二乙酯的量,收率未见提高。因此,为了减少物料的消耗,选择盐酸乙脒与丙二酸二乙酯摩尔比为1∶1.15作为最适宜反应投料摩尔比。

2.3.4 停留时间的影响

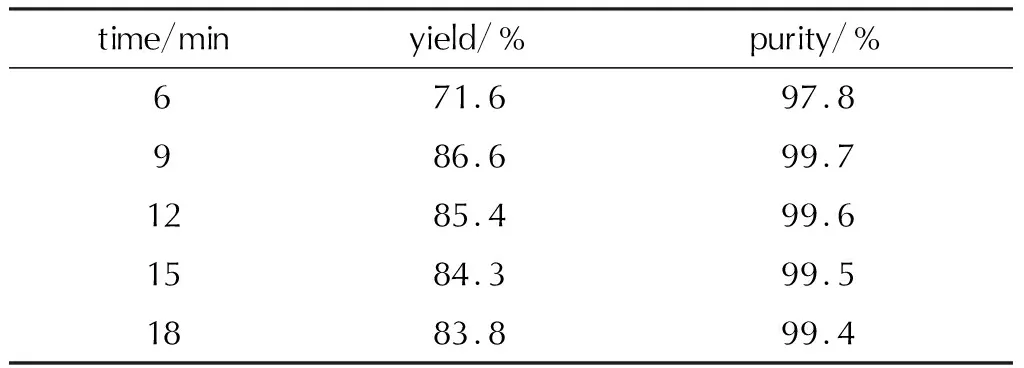

在反应温度为60℃、超声功率150W、盐酸乙脒与丙二酸二乙酯摩尔比为1∶1.15、反应液浓度为1mol/L(以盐酸乙脒计)的条件下,研究了停留时间对MPO收率的影响,结果见表5。

表5 停留时间对MPO收率的影响Table 5 Effects of residence time on the yield of MPO

由表5可看出,停留时间为6min时,TLC监测产品收集装置中盐酸乙脒反应不完全;停留时间为9min时,收率最高达到了86.6%;而继续延长停留时间,发现产物的收率缓慢下降,考虑可能的原因是停留时间为9min时,已经完全反应,随着停留时间的延长,盘管内产生的产物不能及时流出到产品收集装置中,导致盘管内产物浓度逐渐升高,抑制了反应的进行,反应结束后将盘管内产物冲洗出来,进行酸化后处理,初步证实了该想法。因此,反应最佳停留时间为9min。

2.3.5 反应体系浓度的影响

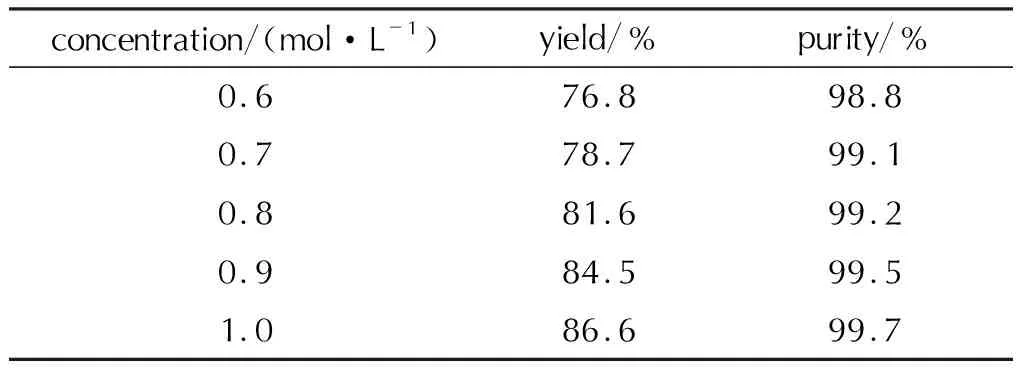

在反应温度为60℃、超声功率150W、停留时间为9min、盐酸乙脒与丙二酸二乙酯摩尔比为1∶1.15的条件下,研究了反应体系浓度(以盐酸乙脒计)对MPO收率的影响,结果见表6。

表6 反应体系浓度对MPO收率的影响Table 6 Effects of reaction system concentration on the yield of MPO

由表6可看出,反应体系浓度(以盐酸乙脒计)对反应收率影响较大,浓度越高,收率越高,当反应体系浓度(以盐酸乙脒计)为反应原料-盐酸乙脒的饱和浓度1.0mol/L时,反应收率最高达到86.6%,纯度达到了99.7%,因此最适宜的反应体系浓度(以盐酸乙脒计)为1.0mol/L。

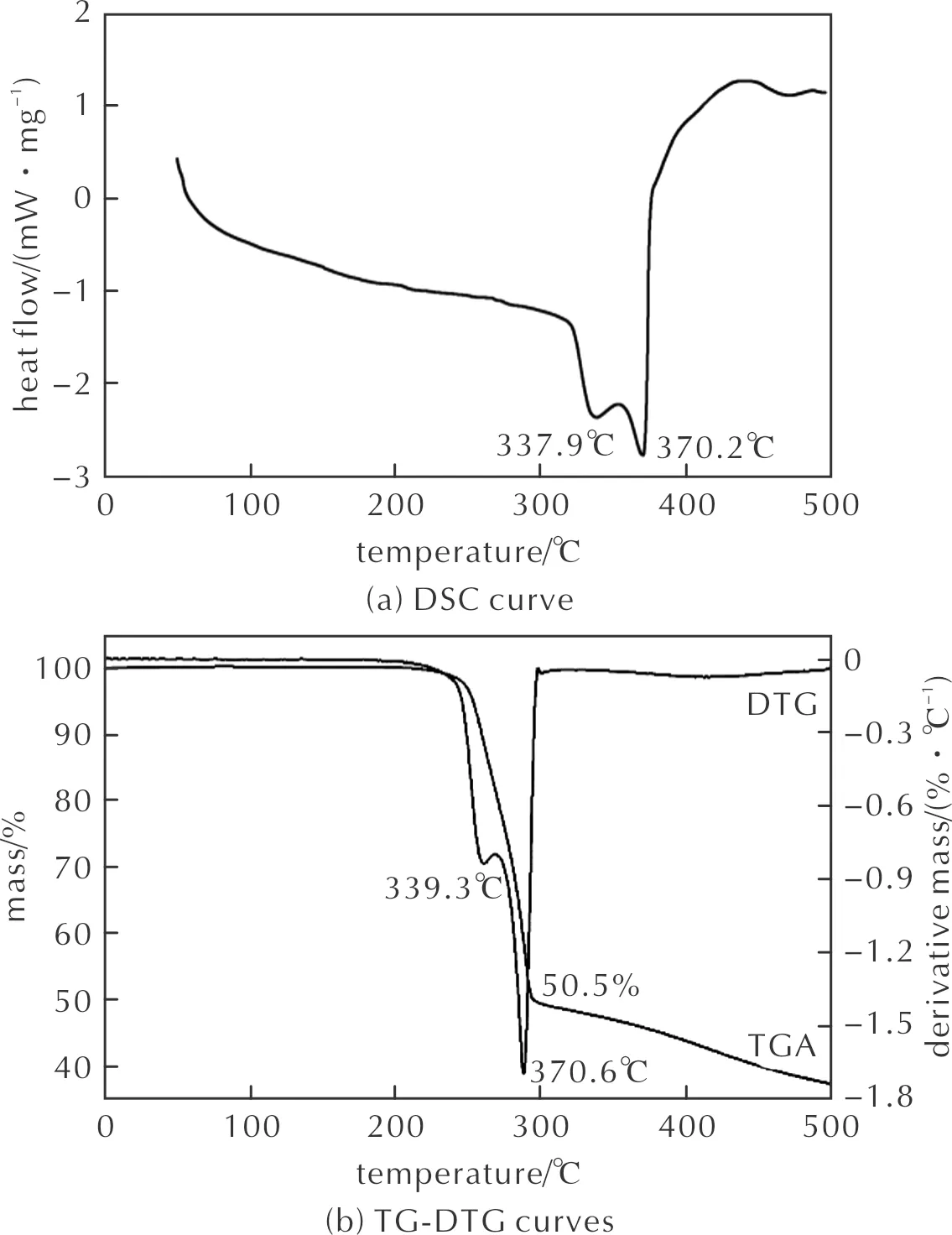

2.4 热性能分析

MPO的DSC及TG-DTG曲线结果如图2所示。

图2 MPO的DSC和TG-DTG曲线Fig.2 DSC and TG-DTG curves of MPO

由图2(a)可知,MPO的DSC曲线呈现两个吸热峰:第一个吸热峰峰值温度为337.9℃;第二个吸热峰峰型尖锐,峰值温度为370.2℃;由图2(b)可知,MPO的TG曲线在323~373℃范围内持续失重;DTG曲线有两个明显的峰,与DSC图像相对应,表明MPO在323~373℃范围内吸热分解,分解过程分两步进行:推测在323~345℃发生第一步分解,分解产物为NH3;在345~373℃发生第二步分解,分解产物为NH3和乙腈。TG曲线显示在373~600℃缓慢失重,表明分解剩余部分持续挥发。

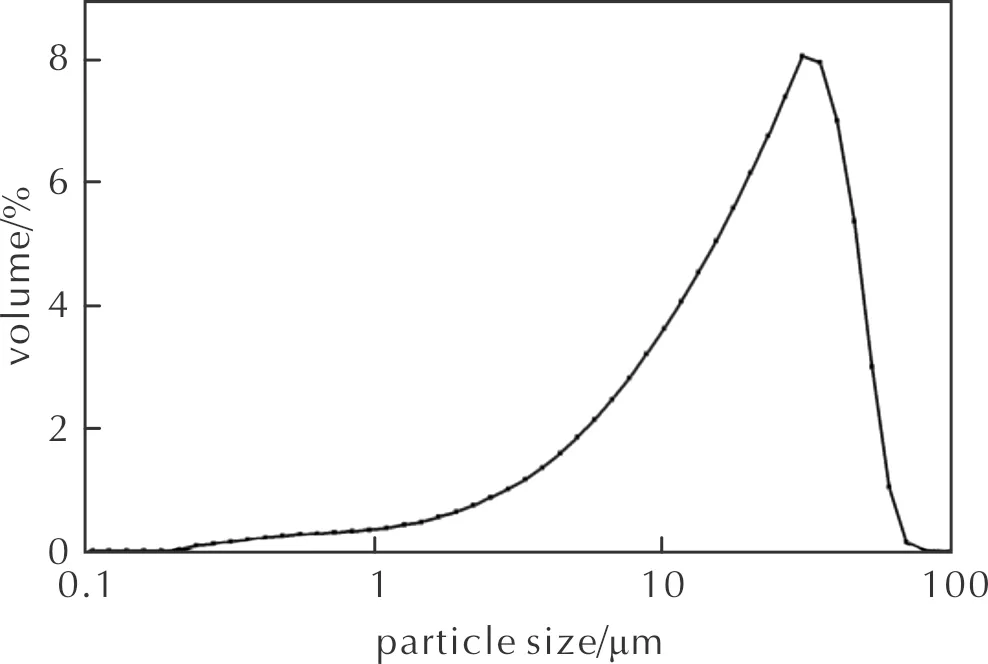

2.5 MPO粒度分析

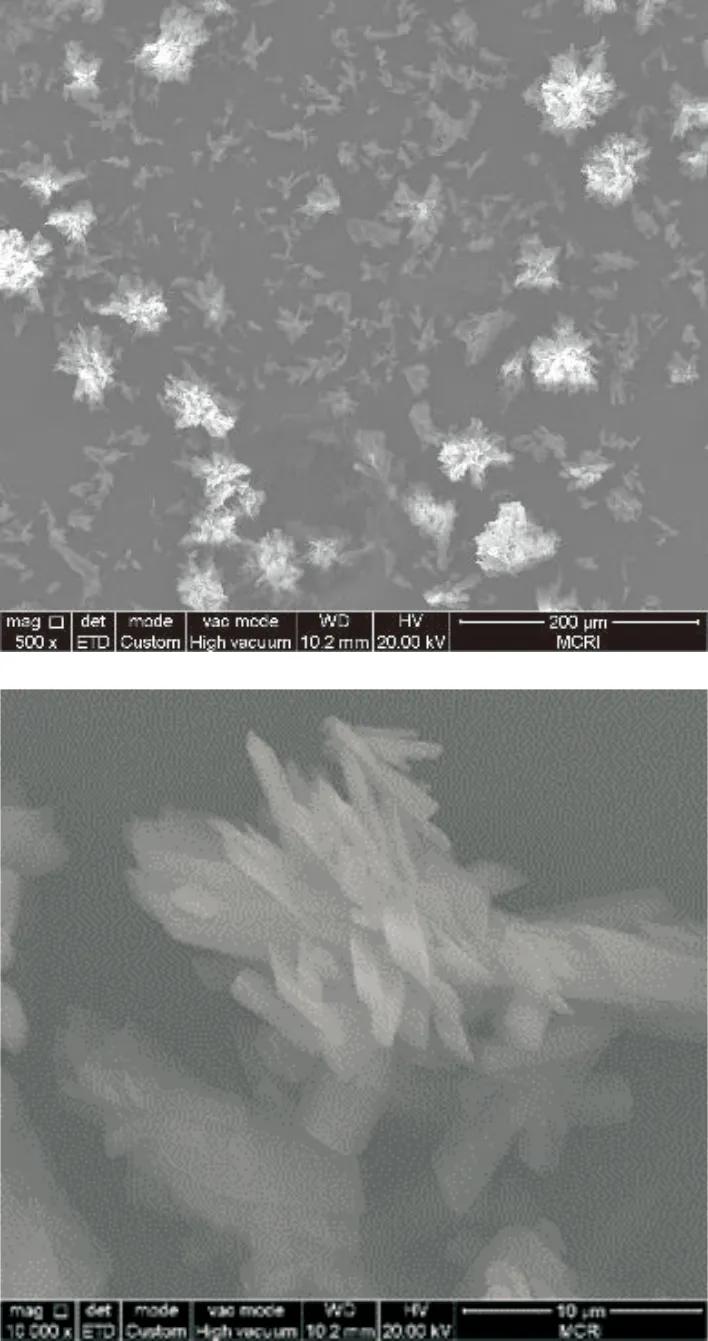

一般来说,传统釜式工艺反应得到的是长针状晶体。为了进一步应用,需要将晶体研磨成平均粒径小于100μm的粉末。MPO产品的粒度分布如图3所示,根据Mastersizer 2000激光粒度仪的测量结果,本法合成MPO的平均粒径约为30μm,最大粒径小于70μm,而在同样条件下传统釜式反应所得MPO粒径大于500μm。这是由于在超声反应器中,超声空化的动态剪切阻止了产品颗粒的团聚。此外,产物的扫描电子显微镜图像(SEM)显示产物是小于70μm的清晰长菱方形颗粒(见图4),这与激光粒度仪的分析测量结果一致。

图3 MPO的粒度分布图Fig.3 The particle size distribution of MPO

图4 MPO的SEM图像Fig.4 SEM images of MPO

3 结 论

(1)将超声辐射应用于单质含能材料中间体MPO的合成中,开发了一种连续制备2-甲基-4,6-嘧啶二酮(MPO)的新颖、实用、高效的方法,以商品化的盐酸乙脒和丙二酸二乙酯为原料,经过缩合环化、酸化的方法合成了MPO,连续制备收率可达86.6%,在保证收率与釜式工艺没有明显差别的基础上,有效地将缩合环化时间由7.5h缩短至9min,大大缩短了反应时间,提高了反应效率。

(2)探讨了缩合反应及连续化的关键影响因素,确定了最佳的反应条件为:反应温度为60℃,超声功率为150W,停留时间为9min,盐酸乙脒与丙二酸二乙酯摩尔比为1∶1.15,反应体系浓度为1.0mol/L(以盐酸乙脒计),收率可达到86.6%,纯度可达到99.7%。

(3)通过激光粒度仪检测表明,经超声反应器反应得到的产物粒度分布均匀。因此,使用该反应器合成2-甲基-4,6-嘧啶二酮可以避免产品后期使用时还需要额外的研磨步骤,也为其他需要控制产物颗粒尺寸的产品提供了新的思路。此外,该超声反应器连续制备效率高,有大规模应用的前景。