一种斜冲孔模的创新设计

2023-04-03代群宋洪忠武汉泛洲精冲有限公司

文/代群,宋洪忠·武汉泛洲精冲有限公司

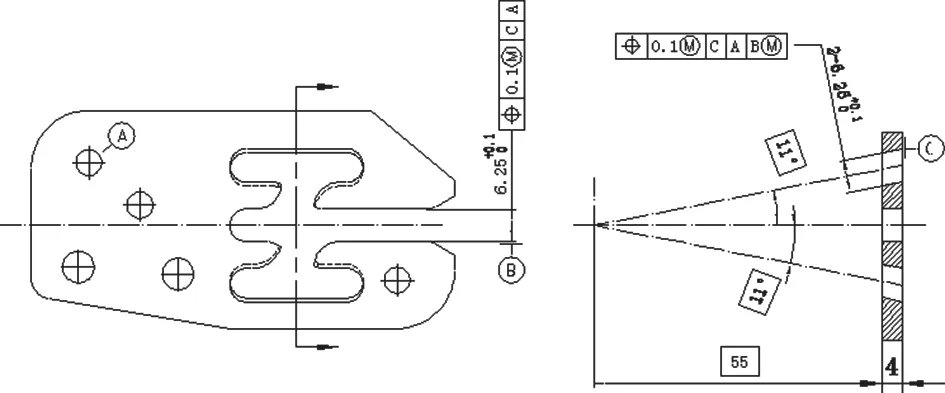

汽车手动变速器常使用一种王形槽结构的换挡板,该王形槽起到换挡导向作用。为配合换挡杆的运动角度,保证更好的换挡性能和换挡手感,王形槽的上下两横槽需设计成对称布置的斜槽结构,如图1 所示,该零件材料为20#钢,各槽均有较高的位置度要求。

图1 换挡板产品图

由于常规的冲压加工,其冲裁方向是垂直于材料表面的,故无法实现对上述两斜槽的冲孔加工,因此,目前一般采取铣加工的方式进行生产。但该加工方式的生产效率极低,单件加工时间约需3min,每班仅生产140 ~150 件。按月产量6000 件计算,最少需工时40 个班,同时至少需配备专用加工中心一台。同时,在切削加工过程中,随着刀具的磨损易在槽口产生卷曲毛刺,严重影响产品质量。该工序成为瓶颈工序,将极大地影响产品供货周期。

模具设计方案及工艺方案

模具设计方案

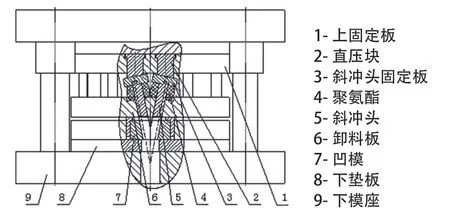

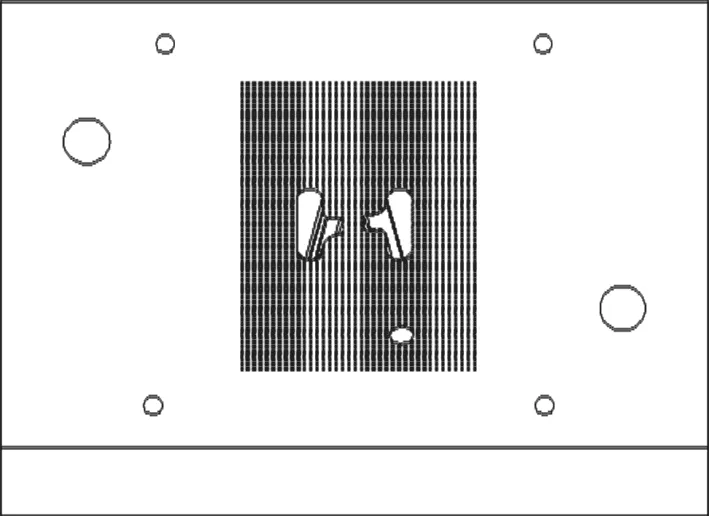

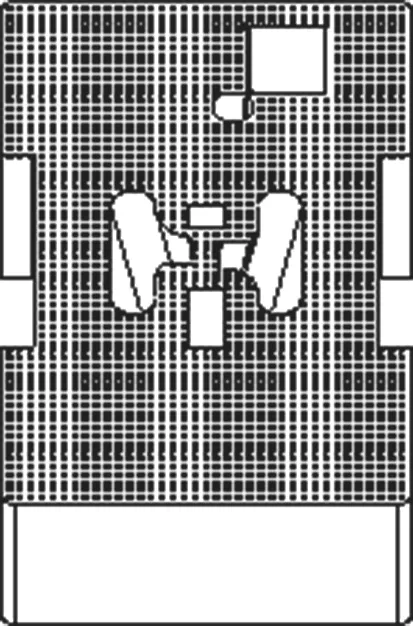

通过理论联系实际,突破常规模具设计思维,成功设计出一种全新的模具结构(图2),能实现同时冲裁两对称斜槽。

零件按图3 定位、放置于凹模上表面,工作过程为:如图2 所示,当冲裁开始时,上模垂直向下运动,卸料板(件6)的下表面压紧零件;同时,利用斜楔机构(件2、件3)将垂直冲压力转变为斜孔方向的冲压力,推动两斜冲头(件5)在卸料板(件6)内沿斜槽方向运动,冲入零件内实现冲裁加工;冲裁完成后上模上行,在聚氨酯(件4)的弹性作用下卸料板向下运动,使斜冲头脱离零件,至此完成斜孔冲裁过程。

图2 斜冲孔模主视图

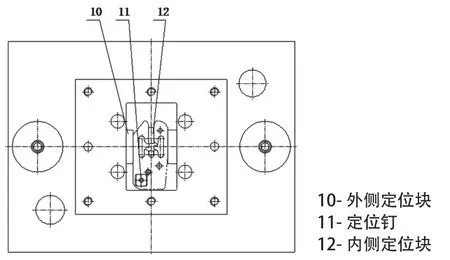

图3 斜冲孔模俯视图

工艺方案

为降低斜冲难度,零件工艺方案制定如下:

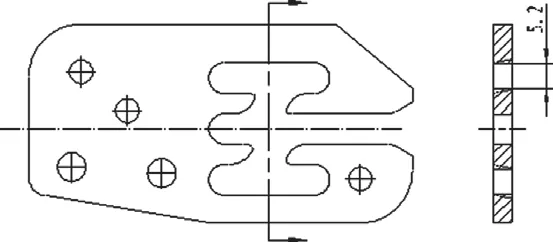

工序1:精冲落料。精冲落料零件外形见图4。在此过程中,两斜槽预加工出宽度为5.2mm 的直槽,留如图5 所示的适量斜冲余量。其余各孔与外形以精冲复合落料方式加工出来(斜冲加工时作定位之用)。

图4 精冲落料零件外形图

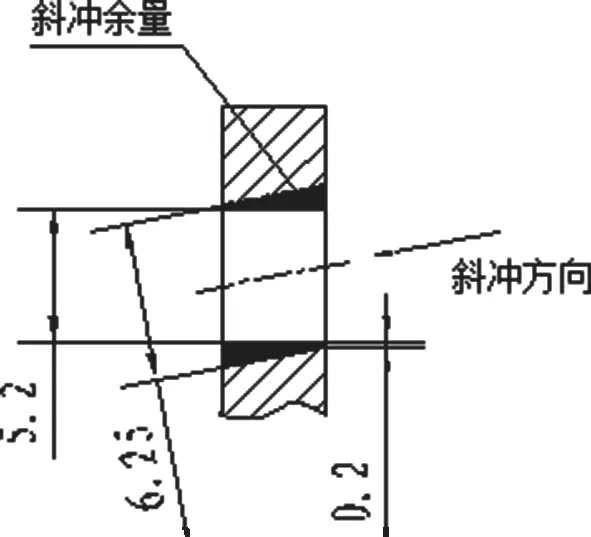

工序2:斜冲孔。斜冲示意图如图5 所示,加工模具如前面图2、图3 所示。加工完成后的两斜槽要求符合图纸尺寸要求。

图5 斜冲示意图

由于斜冲余量较少(最少处仅0.2mm),有效降低了冲裁力,减少了侧向分力,降低了零件变形量,保证了斜槽尺寸精度和断面质量。

模具设计要点

上述方案设计要点如下:

斜楔机构

如前面图2 所示,斜冲头固定板(件3)与斜冲头(件5)以燕尾槽形式组合为一个整体,装配在卸料板斜槽中;直压块(件2)位于其上方,底部斜面与斜冲头固定板自由接触并可相对滑动。以此组合成斜楔机构,将上模座的垂直运动转化为斜冲头的斜向运动,从而实现了换挡板斜槽结构的冲压成形,结构简单且效率高。

卸料板和凹模

卸料板(图6)、凹模(图7)为关键部件,需要注意两点:

图6 卸料板

图7 凹模

⑴均布置有斜槽结构。该斜槽有加工难度,其位置尺寸精度直接决定了模具的使用效果以及零件的尺寸精度。

⑵与零件接触面均布置有小凸台。其能有效地防止换挡板在斜冲压过程中发生位移,从而起到防止零件发生位移、变形的作用。

零件的定位

如前面图3 所示,零件由外侧定位块(件10)、定位钉(件11)、以及内侧定位块(件12)等进行定位。外侧定位块能有效地防止换挡板在冲压过程中发生外形尺寸超差,内侧定位块能有效防止槽宽尺寸超差。

冲裁间隙

凸、凹模间采取小冲裁间隙,以保证零件断裂面符合图纸要求,即斜冲头装配入卸料板斜槽、向下运动进入凹模后,与凹模斜槽的单边间隙保证为0.05mm。因卸料板和凹模均是斜槽结构,故对模具加工及装配提出了较高要求。

结束语

该模具设计创新,构思巧妙,结构简单,斜冲孔生产效率高,产品质量稳定。通过该设计方案,使用冲压加工取代了原铣加工,极大提高了生产效率,可为类似零件的模具设计提供参考。