Fe-Cr-B-C 系耐磨堆焊合金组织与性能

2023-03-30孙洪斌王龙权马振蔡丁森李慕勤

孙洪斌,王龙权,马振,蔡丁森,李慕勤

(1.佳木斯大学,黑龙江 佳木斯 150007;2.中国机械总院集团哈尔滨焊接研究所有限公司,哈尔滨 150028)

0 前言

磨损是导致农业机械中触土部件失效的主要原因之一,每年因磨损所带来的损失达到数千万之多,数百万吨钢材因为磨损而消耗[1]。据统计,每年国内用在农业机械触土部件制造上的钢铁含量达到31 800 t,其中8 660 t 钢材是在触土部件作业过程中磨损掉,占制造用钢铁总量的27%[2]。与美国农机具相比,国产犁铧采用65Mn 钢,等温淬火热处理工艺,使用寿命大约在200~ 400 h,美国犁铧使用寿命在10 000 h[3];开沟圆盘采用65Mn 钢,淬火+中温回火热处理工艺,使用寿命大约在3 000~4 000 h,美国开沟圆盘使用寿命在6 000~8 000 h,在工作环境相同的条件下使用的农业机械[4-6],其使用寿命主要取决于加工工艺、制造材料、改性工艺等。如此庞大的磨损量,较低的农机件合格率及使用寿命,导致国内农机产品可靠性与稳定性大幅度降低,制约国内农机产品达到国际先进水平。

目前通常采用表面工程技术,在农业机械触土部件上制备耐磨涂层,以延长农业机械零部件的使用寿命,如表面堆焊[7]、热喷涂[8]、磁控溅射[9]及钎涂法[10]等,其中堆焊技术可实现堆焊合金层与基体的冶金结合[11],赋予其更高的耐磨性能,以应对复杂环境下的磨损问题。显然耐磨堆焊合金材料的设计、选择成为解决此类问题的关键因素[12-16]。采用新型的合金材料对农业机械零部件易磨损区域进行堆焊强化,能够使其具备优良的耐磨性、抗氧化性,延长农机件的使用寿命。鉴于此,采用Fe-Cr-B-C 合金体系金属粉芯焊丝在农机件表面进行堆焊再制造,以延长其工作时长,并通过改变金属粉芯焊丝中高碳铬铁的添加量,研究其变化对堆焊层组织和耐磨性的影响,以获得耐磨性优异的堆焊合金,进而提高犁铧的寿命。

1 试验方法

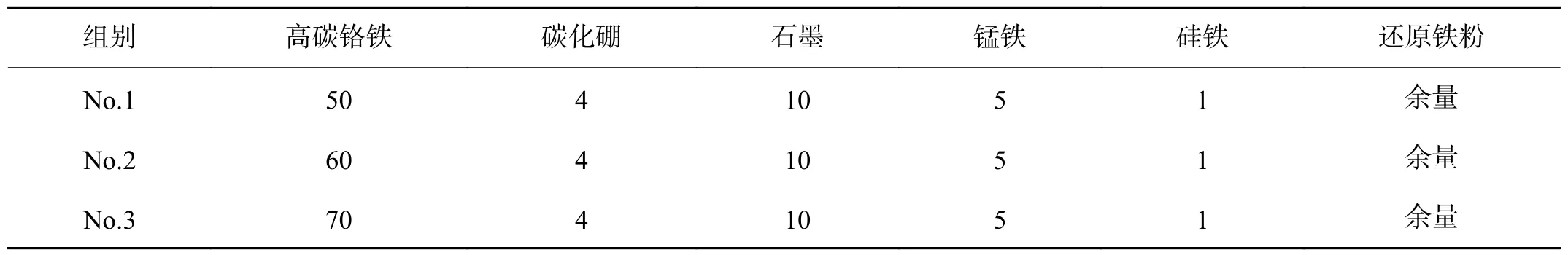

试验基材选择厚度为12 mm 的Q235 钢板,尺寸为150 mm × 100 mm,堆焊前将Q235 钢板表面用角磨机打磨,去除表面的铁锈和氧化皮,直至露出金属光泽后进行堆焊,化学成分见表1。焊接材料为自主设计Fe-Cr-C-B 系金属粉芯焊丝,通过焊丝拉拔机拉拔成形。金属粉芯焊丝的合金粉体由含68.4% Cr(质量分数)的高碳铬铁粉、75.7%锰铁粉、72.4%硅铁粉、100%碳化硼粉、100%石墨粉和还原铁粉组成,粉体粒度不大于80 目,其化学成分见表2。根据表3 成分配比拉拔成直径为 ϕ1.6 mm 的不同高碳铬铁含量的金属粉芯焊丝。

表1 Q235 钢的化学成分(质量分数,%)

表2 合金粉体的化学成分(质量分数,%)

表3 金属粉芯焊丝合金粉体成分(质量分数,%)

图1 为外接自位移小车和摆动系统堆焊示意图。采用CO2气体保护焊和自位移小车外接摆动系统在Q235 钢板上进行堆焊,保护气体为80%Ar+20%CO2,气体流量为15 L/min,堆焊3 层,堆焊工艺参数见表4。

表4 堆焊工艺参数

图1 外接自位移小车和摆动系统堆焊示意图

堆焊后用线切割将堆焊合金材料切割10 mm ×10 mm × 10 mm 的试样,利用碳化硅砂纸将其制备成金相试样。采用德国布鲁克D-8 型X 射线衍射仪对堆焊合金进行物相分析。铜靶Kα 辐射,加速电压45 kV,扫描范围为20°~90°,步长为0.04°,扫描速度2θ为1°/min。采用JSM-6360LV 扫描电子显微镜(SEM)分析观察堆焊层及磨损后表面微观形貌,并利用FALCON 60S 能谱分析仪检查堆焊合金的元素分布。采用HR-150A 洛氏硬度计对堆焊合金表面进行宏观硬度检测,加载载荷为15 N,检测5 个点,取平均值。采用ML-100 型磨粒磨损试验机测试堆焊层的干滑动耐磨损性能,磨损加载力为1.91 MPa,采用180 目的棕刚玉砂纸,磨损时间5 min,磨损试样为直径 ϕ4 mm 的圆柱。磨损后利用精度为0.000 1 g 的电子天平称磨损前后的质量,称重3 次,取平均失重值,以65Mn 钢试样作为对照组试样。

2 试验结果

2.1 Fe-Cr-C-B 金属粉芯焊丝堆焊层微观组织

图2 为高碳铬铁含量为70%的金属粉芯焊丝堆焊层金相组织形貌。由图2 可知,基体在堆焊过程中对堆焊层有稀释作用,靠近熔合区附近的堆焊层组织中网状的共晶碳化物析出(图2a)比第一层堆焊层少(图2b),这主要是母材与堆焊层C 元素差异过大,形成过渡层。堆焊层中部(即堆焊层第一层与第二层之间,图2c)网状碳化物体积分数减少,主要是因为第二层施焊时,对第一层堆焊层进行了重熔,晶粒细化,而堆焊层顶部(即第二层堆焊层,图2d)没有母材的稀释,网状碳化物的体积分数最大。

图2 Fe-Cr-C-B 堆焊合金层金相组织

图2a 为堆焊层与母材之间过渡区域,即熔合区,堆焊过程中熔合区属于半熔化区,焊丝与母材之间的电弧热量一部分熔化焊丝,一部分传导到母材基体表面,呈液滴形态的熔滴落到母材基体表面,与未熔化的母材结合,形成了堆焊层,形成堆焊层与母材之间的熔合区。该区域由于焊丝与母材成分不同,且堆焊时温度相当高,使堆焊层熔合区的成分与组织分布不均匀。由图2a 中观察发现,靠近堆焊层附近的熔合区呈现黑色,这是由于堆焊过程中C 元素发生了扩散,且堆焊层中Cr 元素含量较高,Cr 元素为强碳化物元素,使母材中C 元素向堆焊层中扩散,形成黑色的熔合区。C 元素向堆焊层迁移,导致靠近母材附近的熔合区的C 元素浓度降低。随着温度降低,析出白色的铁素体。靠近熔合区的底部堆焊层组织中,能够清晰看到自熔合区向堆焊层方向生长的树枝晶组织由奥氏体室温组织与共晶碳化物组成。图2d 为堆焊层上部,观察到块状(白色)或树枝晶状组织和网状分布的共晶状组织。由Fe-Cr-C 三元合金相图[17-18]可知,块状组织是由初晶γ-Fe 转变的室温组织,网状组织为γ-Fe+共晶碳化物。

图3 为高碳铬铁添加量为70% 的Fe-Crx-C-B 系堆焊层的XRD。由图3 可知,堆焊合金主要由马氏体、M3C,M7C3和(Fe,Cr)四相构成。

图3 Fe-Crx-C-B 堆焊层XRD(70%高碳铬铁)

图4 为高碳铬铁粉添加量为70% 的堆焊合金SEM 形貌和ESD 分析结果。由图4 中b 点和c 点的EDS 分析结果可知,b 点中Cr 和C 元素的含量均高于c 点。共晶碳化物在γ-Fe 晶界处网状析出,堆焊合金中Cr 和C 元素没有达到过共晶点,析出的共晶碳化物M7C3和M3C 均在γ-Fe 晶界处析出,由于部分Cr 元素固溶到基体组织中,含量减少,达不到共晶转变要求,所以M7C3型碳化物析出很少,共晶碳化物中以M3C 为主。共晶碳化物中M 为固溶大量Cr 元素的基体Fe 组织,而合金元素B 在γ-Fe 中的溶解度极低,且B 与C 的原子半径相近,在γ-Fe 晶界处参与共晶转变,取代共晶碳化物中的C 元素,所以共晶碳化物主要为(Cr,Fe)3(B,C),还有少量的(Cr,Fe)7(B,C)3。

图4 Fe-Crx-C-B 堆焊合金SEM 形貌及EDS 分析结果

结合XRD(图3),依据Fe-Cr-C 三元合金相图[19-20],可知Fe-Crx-C-B 堆焊层的凝固过程如下:电弧移走,熔池金属温度降低,首先从液相中析出γ-Fe 相,随着初晶γ-Fe 长大,部分Cr 元素固溶到基体组织中,多余的Cr,C 和B 元素在其周围富集,当温度降到共晶线时,在初晶γ-Fe 周围发生共晶转变L→γ-Fe+共晶碳化物M3C/L→γ-Fe+共晶碳化物M7C3,由于Cr 元素含量不够,共晶转变主要为L→γ-Fe+共晶碳化物M3C,生成了少量的M7C3。B 元素的原子半径与C 元素相近,形成的共晶碳化物中的部分C 原子被B 原子取代,形成富含Cr,B 元素的(Fe,Cr)3(B,C)及少量的(Fe,Cr)7(B,C)3,共晶碳化物(Fe,Cr)3(B,C)具有较高的硬度,其显微硬度测试为870~980 HV,有利于堆焊层耐磨性的提高;随着温度继续降低,初晶γ-Fe和共晶γ-Fe 转变成α-Fe,并析出马氏体组织,马氏体是C 元素在α-Fe 的过饱和的固溶体,具有较高的硬度,提高了堆焊层的耐磨性。

2.2 Fe-Crx-C-B 金属粉芯焊丝堆焊层组织变化

图5 为不同高碳铬粉添加量的堆焊合金显微组织的扫描电镜形貌。随着高碳铬粉添加量的增加,堆焊合金的微观形貌存在明显差异。

图5 高碳铬铁添加量对堆焊层微观组织的影响

高碳铬铁的添加量的变化,直接改变堆焊层中的Cr,C 元素的含量。随着金属粉芯焊丝中高碳铬铁的添加量增加,块状基体组织中团絮状组织逐渐消失,片状的马氏体组织逐渐增多,网状共晶碳化物(Fe,Cr)3(B,C)的体积分数增大。当高碳铬铁的添加量为50%时,块状基体组织中存在大量的团絮状的组织,网状分布的碳化物的体积分数较小,且连续性差,如图5a 所示。当高碳铬铁的添加量达到60%时,部分块状组织中也存在团絮状组织,部分块状基体组织中出现片状马氏体组织,网状分布的碳化物的体积分数增大,连续性增加,如图5b 所示。高碳铬铁的添加量进一步的增加至70%,由图5c 可知,大量贯穿晶粒的马氏体组织,连续性最强。团絮状组织是γ-Fe 相在室温时稳定状态下的组织,由于高碳铬铁的添加量增加,堆焊层中的Cr 和C 元素的含量增加,使γ-Fe 组织发生了马氏体转变,所以块状基体组织中团絮状的γ-Fe 室温组织逐渐消失,被贯穿晶粒的片状马氏体组织所取代;Cr 元素是强碳化物元素,并且能够使固溶强化到基体组织中,提高基体组织耐腐蚀性能,多余的Cr 和C 元素向γ-Fe 四周扩散,当温度降到共晶线时,在γ-Fe 周围发生共晶转变L→γ-Fe+共晶碳化物M3C/M7C3,共晶碳化物中的C 元素被B 元素所取代,进而析出了网状的共晶碳化物(Fe,Cr)3(B,C)。

2.3 耐磨性与硬度

图6 为不同高碳铬铁添加量的Fe-Cr-C-B 系堆焊合金的平均洛氏硬度。市场上现在多用以锻造处理后的65Mn 钢制造犁铧,因其工艺简单,制作方便而被广泛应用,其洛氏硬度达到45 HRC。因此以应用广泛的65Mn 钢犁铧作为磨粒磨损对照组试样,所研制的Fe-Cr-C-B 系金属粉芯焊丝为试验组。随合金粉体中高碳铬铁粉添加量的增加,堆焊层的HRC 硬度呈增加的趋势,当高碳铬铁粉添加量为50%,堆焊合金的洛氏硬度为55 HRC。当其添加量为70%时,洛氏硬度达到最大值约为60 HRC,相比较于65Mn 的洛氏硬度提高约33%。

图6 洛氏硬度对比

65Mn 作为对照组与不同高碳铬铁粉添加量的堆焊合金磨粒磨损失重量与耐磨性的结果见表5。添加高碳铬铁粉可以有效降低堆焊合金的磨损量,耐磨性呈现逐渐升高的趋势。当高碳铬铁粉添加量为50%时,相对耐磨性为3.4。当高碳铬铁粉添加量达到60%时,堆焊合金的相对耐磨性由试样No.1 的3.4 升高至No.2 试样的3.9,继续增加其添加量,耐磨性升高,当高碳铬铁粉添加量为70%,相对耐磨性达到最大4.3。

表5 堆焊合金的磨粒磨损失重量与耐磨性

2.4 磨粒磨损SEM 形貌

扫描电镜下观察Fe-Crx-C-B 系金属粉芯焊丝堆焊层磨损后的表面形貌,如图7 所示。由图7 可知,65Mn 钢经过磨粒磨损后划痕明显较深,磨损过程中65Mn 钢受到磨粒的挤压而向两边隆起,变形引起的隆起之间存在较深的犁沟。由图7b 和图7c 可知,随着高碳铬铁的增加,隆起所产生的犁沟宽度变小,沟槽的深度变浅,耐磨性能好于65Mn 钢。图7d 中犁沟宽度更细小,沟槽深度更浅,不存在塑性变形所引起的犁沟两边隆起,而是被微犁沟所替代,耐磨性更好,由于高碳铬铁添加量的增加,堆焊层中的Cr 和C元素增加,使得组织中网状(Cr,Fe)3(B,C)增多,网状(Cr,Fe)3(B,C)较硬,阻碍磨料在磨损过程中的挤压与切削,从而提高了耐磨性能,其磨损机理为微犁沟。

图7 磨粒磨损SEM 形貌

综上所述,3 组Fe-Crx-C-B 系金属粉芯焊丝堆焊层相对耐磨性均为65Mn 钢的3~4 倍。高碳铬铁添加量在50%~60%时,磨损机理主要为塑性变形机制引起的犁沟及微犁沟联合形成的犁沟,高碳铬铁添加量为70%时,其磨损机理为微犁沟。随着高碳铬铁添加量的增加,堆焊层中的Cr 和C 元素增加,使得组织中较硬的网状(Cr,Fe)3(B,C)增多,能够阻碍磨料的挤压与切削作用,进而提高了堆焊层的耐磨性能。

3 结论

(1)堆焊层组织为马氏体及网状(Fe,Cr)3(B,C),并有微量M7C3;随着高碳铬铁粉添加量的提高,网状(Fe,Cr)3(B,C)体积分数有所增大,堆焊层中的马氏体具有较高的硬度,Cr 元素能够使基体组织固溶强化,网状碳化物(Fe,Cr)3(B,C)作为耐磨骨架,阻碍磨料在磨损过程中的挤压与切削作用,进而提高堆焊层耐磨性能。

(2)随着高碳铬铁粉含量的增加,堆焊合金的洛氏硬度变大,高碳铬铁粉添加量为70%时,宏观硬度达60 HRC;3 组金属粉芯焊丝堆焊层耐磨性均高于65Mn 钢,约为其3~4 倍,高碳铬铁添加量为70%,耐磨性最好,其磨损机理为微犁沟。