PODE/甲醇双燃料发动机甲醛排放生成特性研究

2023-03-29莫瑞谈秉乾胡亚辉李盼

莫瑞 谈秉乾 胡亚辉 李盼

1.西南林业大学机械与交通学院 云南省昆明市 650224 2.无锡恒和环保科技有限公司 江苏省无锡市 214174

1 引言

内燃机作为一种动力机械,广泛应用于交通运输、农业、发电、建筑工程等领域,但随之带来的环境污染问题日益加剧,因此,探索绿色清洁替代燃料势在必行,如甲醇、生物柴油、氢气、天然气、聚甲氧基二甲醚等。其中,甲醇因其成本低、易于储存和广泛分布而成为广泛研究的柴油机替代燃料[1]。然而,添加醇类燃料发动机的甲醛排放远高于传统燃料发动机。甲醛已被美国环境保护局列为可能致癌物,工作场所中甲醛浓度受到严格限制。甲醛在室温下是一种无色、剧毒、易燃的气体,具有强烈刺激性气味。甲醛是眼睛、皮肤和呼吸道的刺激物,甲醛蒸气会导致支气管变窄,肺部积液。低剂量的甲醛暴露可导致急性头痛、鼻炎和呼吸困难,高剂量可能会引起严重的粘膜刺激、流泪和下呼吸道影响,如支气管炎、肺水肿或肺炎[2],摄入30mL37%的甲醛溶液就会导致成年人死亡。

甲醇和PODE 这两种含氧燃料具有广阔的应用前景和研究基础。但添加醇类燃料发动机比柴油机排出的甲醛更多,限制了其在汽车发动机上的应用[3]。因此,必须系统研究甲醛排放的生成影响因素,采取有效措施控制甲醛的排放。研究人员针对甲醇添加量对PODE/甲醇混合燃料在高压共轨发动机上的燃烧和排放特性展开了研究,研究发现甲醇比例增加延长了点火迟滞时间,而甲醛和甲醇等非常规排放量也会有所增加[4]。此外,发动机负荷、喷油时刻和进气温度也是影响甲醛生成特性的重要因素[4]。因此,从污染物控制的角度上,有必要围绕PODE/甲醇双燃料发动机甲醛形成过程及其影响因素系统开展台架试验和数值模拟研究。

2 研究内容

2.1 试验台架及设备

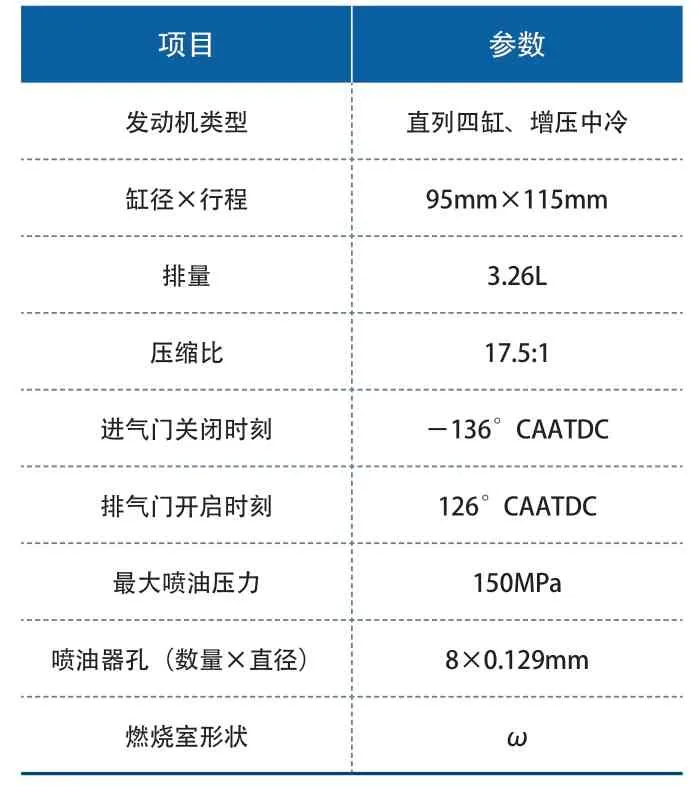

试验研究采用的基础发动机是一台4 缸增压中冷高压共轨柴油机,主要技术参数见表1。图1 所示为双燃料发动机试验装置示意图。为了实现PODE/甲醇双燃料燃烧模式,在发动机进气系统增加了一套额外的甲醇控制系统。甲醇系统控制进气道喷射甲醇燃料,喷射压力固定为0.4MPa。原机共轨系统控制缸内直喷PODE 燃料,喷油压力设定为150MPa。原机ECU 系统控制策略开放,可以通过INCA 软件调整喷射参数。

表1 发动机主要技术参数

图1 试验装置示意图

在试验研究中,测试设备主要包括由电力测功机、油耗仪、醇耗仪、压力传感器、电荷放大器以及傅里叶红外光谱仪等,主要测试设备参数见表2。压力传感器用以测量双燃料发动机的缸内压力和放热率,而傅里叶红外光谱仪用来测量双燃料发动机的甲醛排放。

表2 台架试验主要设备和测试仪器

2.2 仿真模型建立

本研究采用CFD软件CONVERGE 建立PODE/甲醇双燃料发动机缸内燃烧数值模型,探讨不同甲醇比例下双燃料燃烧中的缸内温度场和甲醛的形成过程。采用了包含101 个组分和473 个反应的PODE/甲醇燃烧反应机理模型,采用RNG k-ε 模型模拟缸内湍流,采用LEM 模拟燃料喷射过程,采用KH-RT 模型模拟液滴破裂过程,采用O‘Rourke 模型模拟PODE 喷雾液滴的碰撞。

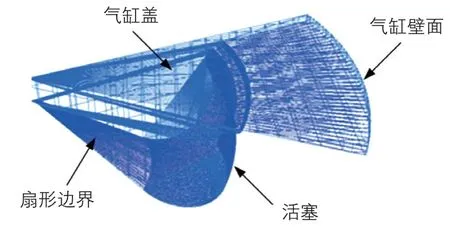

根据试验发动机的相关结构参数,利用UG 软件建立发动机燃烧室三维模型,试验发动机的喷油器为8 孔且均匀分布,因此建立1/8 燃烧室模型。燃烧室计算网格划分如图2所示。该网格的基本网格尺寸为2.0mm,并采用3.0 的自适应网格细化尺度,生成的最小网格尺寸为0.25mm,以提高预测精度。

图2 缸内燃烧仿真模拟的计算域

2.3 燃烧模型验证

选择2400r/min 和50%负荷工况,甲醇比例为30%,进行缸内压力和放热率的试验与模拟结果对比验证,其对比结果如图3所示。从图中可以看出,在双燃料燃烧模式下的模拟与试验测量结果基本一致,最大误差小于5%。其仿真的点火延迟期、燃烧压力峰值、放热率峰值等主要燃烧特征参数也与试验数据吻合较好。因此,该燃烧模型可用于预测PODE/甲醇双燃料发动机缸内燃烧过程。

图3 缸内压力和放热率的试验值与模拟值对比

2.4 研究方法

在试验研究中,首先选定额定转速2400r/min 的30%、50%、70%负荷,在PODE的喷油正时为-7CA ATDC(上 止点后)和进气温度为50C 条件下,研究不同负荷下甲醇比例(M0、M10、M20、M30、M30、M40、M50)对双燃料发动机甲醛排放的影响。其次,在50%负荷和50C进气温度下,研究M0 和M30 模式的甲醛排放随着喷油正时(-10、-7、-4、-1 和 -2CA ATDC)的变化规律。最后,在50%负荷和喷油正时为-7CA ATDC 下,研究了进气温度(30、40、50 和60C)对M0 和M30 模式甲醛排放的影响规律。

3 研究结果及分析

3.1 仿真研究结果

图4(a)为在转速2400r/min 和50%负荷工况下,双燃料发动机在不同甲醇比例条件下的缸内温度场的分布特性。可以发现,随着甲醇比例的增加,缸内高温区域面积减小,缸内最高温度下降,温度场分布更加均匀。这是因为甲醇燃料的挥发性和汽化潜热较大,在一定程度上延长了着火滞燃期;同时,PODE 有良好的蒸发氧化特性,减少了缸内的贫氧区域,使得缸内混合气分布更加均匀。因此,在燃烧后期,缸内高温区域面积减小,缸内温度场分布变得均匀。

图4 甲醇比例对缸内温度场和甲醛浓度场分布的影响

图4(b)为在转速2400r/min 和50%负荷工况下,不同甲醇比例下双燃料发动机缸内甲醛浓度场的分布特性。可以看出,双燃料燃烧模式的甲醛排放随着甲醇比例的增加呈现增加的趋势。结合图4(a)缸内温度场的分布情况可以看出,甲醛浓度最高的区域出现在火焰前锋面之后。此外,可以发现2000~2500K的温度范围内的甲醛生成速率较快,这是由于该温度范围内容易发生甲醇的脱氢反应生成甲醛。

3.2 试验研究结果

图5 为不同负荷下甲醇比例对PODE/甲醇双燃料发动机甲醛排放的影响。可以看出,随着甲醇比例的增加,甲醛排放增加。在50% 负荷下,与M0 模式相比,M10、M30、M20、M40 和M50 的甲醛排放分别提高了129.6%、203.8%、289.0%、376.0%和385.0%。这是因为甲醛是甲醇燃烧的中间产物,与甲醇燃料的不完全燃烧是直接相关的,因此随着甲醇比例增加而增加。随着负荷的增加,双燃料模式的缸内温度和燃烧效率增加,因而降低了甲醛排放。

图5 甲醇比例对双燃料发动机甲醛排放的影响

图5 为在转速2400r/min 和50%负荷下双燃料发动机甲醛排放随喷油正时的变化规律。可以看出,随着喷油正时的延迟,甲醛排放增加。与M0 模式相比,M30 模式甲醇排放明显增加。当喷油正时从-10°CA ATDC推迟至2° CA ATDC时,M30 模式的甲醛排放增加了72.0%。这是因为喷油正时的延迟导致缸内甲醇燃料不能完全氧化和燃烧,缸内压力和温度也开始降低,且在较低温度下甲醇非常容易生成甲醛排放。

图6 为转速2400r/min 和50%负荷下,进气温度对双燃料发动机甲醛排放的影响。从图中可以看出,M30 模式的甲醛排放随着进气温度的增加而减少,而M0 模式甲醛排放先上升后降低,但均维持在较低水平。当进气温度从30°C 依次上升至40°C、50°C和60°C 时,M30 模式的甲醛排放分别降低了1.5%、10.6%和11.2%。缸内温度在很大程度上决定了甲醛和未燃甲醇的生成和氧化进程。较高的缸内温度减少未燃甲醇的形成,进而促进甲醛的氧化。这表明缸内燃烧反应过程变得更加激烈,有利于提高双燃料燃烧效率,从而降低不完全燃烧产物甲醛生成。

图6 喷油正时对双燃料发动机甲醛排放的影响

图7 进气温度对双燃料发动机甲醛排放的影响

4 结论

本研究通过台架试验和数值模拟相结合的方法,分析了缸内燃烧中甲醛分布特性与演变过程,并系统研究甲醇比例、喷油时刻和进气温度对PODE/甲醇双燃料燃烧模式甲醛排放特性的影响规律。主要结论如下:

(1)随着甲醇比例的增加,双燃料燃烧模式的缸内温度场分布变的更加均匀,缸内最高温度值下降。随着甲醇比例的增加,双燃料燃烧的甲醛排放增加,而发动机负荷增加会使得甲醛排放减少。

(2)随着喷油正时的推迟,双燃料燃烧的甲醛排放呈上升趋势。当喷油正时从-10° CA ATDC推迟至2° CA ATDC 时,M30 模式的甲醛排放增加了72.0%。进气温度的增加将导致双燃料燃烧的缸内氧化反应提前,降低甲醛排放。当进气温度从30°C升高至60°C 时,M30 模式的甲醛排放降低了11.2%。