基于逆向工程和随形冷却技术的汽车发动机冷却风扇建模和模具冷却系统设计*

2023-03-20李晓微吴丽霞胡新和

李晓微 ,吴丽霞 ,胡新和

(咸宁职业技术学院工学院,湖北 咸宁 437000)

1 逆向工程技术在汽车零部件模具设计中的应用

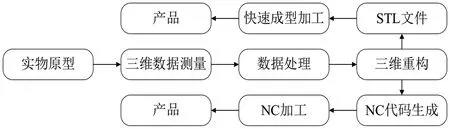

传统的产品开发过程是构思—设计—产品,而逆向工程的设计理念恰好相反。逆向工程又称为反求工程,设计过程是将现有的产品模型转化为工程设计模型和概念模型,并在此基础上进行深化和再创造,最后制造成产品。逆向工程技术把三坐标测量机、CAD/CAM/CAE 软件、计算机数字控制(CNC)机床有机高效地结合在一起,成为产品研发和生产的一种高效、便捷的途径[1]。利用逆向工程技术进行产品研发的流程图如图1所示。

图1 逆向工程流程图

近年来,为了加快汽车更新换代,企业在对汽车零部件改型设计、产品仿制以及质量分析检测时,借助现代设计方法和先进技术,有效缩短了设计周期,为产品的开发节约了更多的时间,大大促进了汽车零部件更新的效率。将逆向工程技术应用于汽车零部件的创新和改进之中,不仅可以获得满足要求的零部件,同时还较大程度地节省了研发时间,降低研发成本,提高生产效率,为我国汽车企业在国际竞争中展现出良好的市场竞争力提供强有力的技术保障[2]。

2 发动机冷却风扇点云数据采集与预处理

获取优质且准确的点云数据是逆向工程CAD 建模的首要环节,只有采集的点云数据的完整性和精度满足要求,才可以进行后续的模型实体重构。通常使用的点云数据采集方式分为两种:一种是接触式测量,接触式测量采用的是接触式探头,直接接触到被测量的零部件表面,不受光线环境和零部件表面颜色的影响,具有很高的准确性和可靠性。但是,这种测量是逐点进行的,所以采集速度较慢,同时还会受到零部件形状结构的影响,存在静态和动态的误差。另一种是非接触式测量,非接触式测量是以光电、电磁、超声波等技术为基础,测量速度非常快,同时也不受零部件形状结构的影响,软工件和不可接触的高精度工件都可以进行测量,可以大幅提高逆向设计的效率。但是在测量过程中比较容易受到零件表面的反射特性、环境光线及杂散光的影响,故噪声较高,噪声信号的处理比较困难[3]。

本研究的发动机冷却风扇点云数据是采用非接触式测量仪获得的,扫描过程中一定要正确规范地使用三维扫描仪,以便保证达到下一步逆向建模的工作要求,一般对零件扫描所得的点云数据提出以下要求:1)点云数据要保证完整;2)杂点、噪声点要尽量少;3)点云数据的分布要保证平滑规整;4)要保留机械零件的原始特征;5)在扫描过程中尽量减少扫描次数,减小误差;6)扫描点云保存为.asc 格式以供后续建模使用[4]。

2.1 扫描前准备

在使用非接触式三维扫描仪对发动机冷却风扇进行数据扫描之前需要做以下准备工作:三维扫描仪系统标定、发动机冷却风扇表面处理、发动机冷却风扇表面粘贴标定点等。

2.1.1 三维扫描仪系统标定

三维扫描仪系统标定是为了得到三维世界坐标系中工件点的三维坐标与其图像坐标系中对应点的函数关系的过程。标定精度是决定扫描系统精度的重要因素。为了得到精准的扫描数据,在使用扫描仪之前需要对标定系统进行重新标定。扫描仪的标定需要拍摄不同角度的标定板,同时打开计算机上的扫描软件,首先设定相机参数,得到满意的图像质量,再依次调整三脚架高度和扫描仪俯仰角度、测量距离、十字光标位置、应用标定结果等内容,系统标定成功后就可以切换到扫描界面进行工件扫描[5]。

2.1.2 发动机冷却风扇表面处理

工件的表面质量对扫描数据结果的影响非常大。如果工件表面很粗糙或是有明显的干扰污渍,则会影响扫描效果。遇到吸光或反光的工件,则需要进行处理以后才能开始扫描,常见的处理方式是在工件表面喷显影剂,使工件满足浅色、漫反射的特征[6]。为了得到更加精准的点云数据,本文中的发动机冷却风扇喷涂了显影剂,如图2 所示。同时利用黑色橡皮泥对其进行固定,使工件平稳地立在旋转圆盘上。

图2 经显影剂处理后的发动机冷却风扇

2.1.3 发动机冷却风扇表面粘贴标定点

为了使工件的每个位置都被完整扫描,通常需要在被扫描工件表面贴上标志点,要求标志点粘贴牢固、平整。标志点要尽量随机贴在物体表面上的平坦区域,与曲面每边边缘的距离不宜过大,公共标志点至少为4 个,由于图像质量、拍摄角度等多方面原因,有些标志点不能正确识别,因而应尽可能多粘贴标志点,一般5~7 个为宜。不要人为地将标志点分组排列,标志点尽量不要贴在一条直线上[7]。发动机冷却风扇表面粘贴的标定点情况如图3所示。

图3 发动机冷却风扇表面的标定点

2.2 发动机冷却风扇实体扫描

非接触式扫描仪容易受到周围环境光线的影响,所以在进行发动机冷却风扇扫描时选择在室内干扰光源比较少的地方进行,可以避免扫描面不全的问题出现。通过拼接扫描软件对标定点进行识别并标号,然后进行当前位置的扫描,每次扫描时旋转圆盘的角度不宜过大,要保证与上一次扫描有重复的识别点。对重点部位可以着重扫描,保证扫描完整[8]。扫描工作完成后,在系统中选择“模型导出”,将扫描数据保存为.asc格式的点云文件。

2.3 冷却风扇点云数据预处理

叶轮扫描完成后,得到点云数据文件,通过软件处理掉点云数据中的噪声点和无用的杂点,然后封装成三角面片数据格式,对数据进行简化,保留其原始特征。将数据保存为STL文件格式,便于后续建模设计使用。

本研究中冷却风扇的点云数据处理所使用的软件是GeomagicWrap,GeomagicWrap 软件主要有以下特性:1)支持多种扫描技术、扫描设备,数据格式转换方便;2)自动化功能强大,使用操作简单,能够快速准确地进行数据处理;3)处理工具和建模功能强大,可以进行高精度、高质量的点云处理[9]。冷却风扇的点云数据经过噪声点去除、精简数据、坐标对齐、填充孔、平滑数据、消除特征等处理,得到的结果如图4所示,导出STL文件备用。

图4 预处理完成的冷却风扇的三角面片

3 发动机冷却风扇逆向建模

3.1 Geomagic Design X逆向软件简介

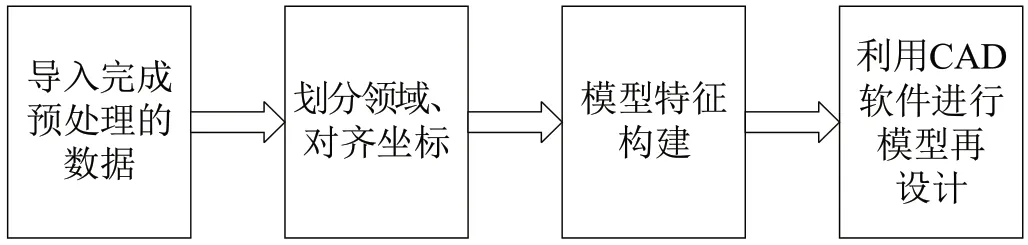

Geomagic Design X 软件的功能之所以更强大、更全面,主要得益于它整合了部分点云数据的处理功能,除此之外,还可以完成特征平面轮廓的绘制和曲面的创建,在完成实体模型创建之后,可与UG、Proe、SolidWorks 等正向软件完美衔接,对于形状结构复杂的工业零部件的模型重构具有极其重要的作用[10]。从点云数据生成曲面,再生成准确的数字化模型,这款软件将正、逆向设计完美地结合在一起,其建模流程如图5所示。

图5 Geomagic Design X软件建模流程

Geomagic Design X的独特优势主要体现在以下方面:1)可处理大量网格和点云数据,对扫描数据可直接进行处理,不完整的扫描数据也可以处理;2)操作简便,工具栏功能强大,有各种快速建模工具;3)操作模式和传统的CAD软件十分相似,处理过的数据可以直接转换到其他CAD软件进行处理。

3.2 发动机冷却风扇逆向建模过程

首先导入“STL”数据,建立坐标系。模型有部分叶片扫描有缺陷,但是由于冷却风扇的六个叶片是相同的,可以利用其中一个完整的叶片进行建模,然后利用圆周阵列命令完成全部叶片的模型创建。风扇中间细节部分也是对称的,可以利用拉伸、放样、圆周阵列、布尔运算等方法完成建模,最后导出“STP”标准格式数据,为下一步结构设计做准备。

3.2.1 三角面片数据的导入

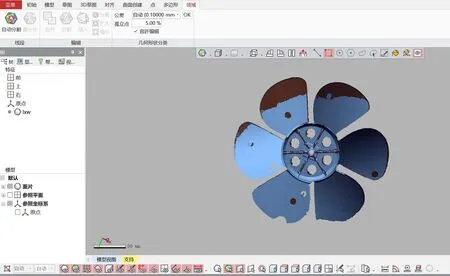

导入预处理完成的冷却风扇的STL 文件,如图6所示。

图6 冷却风扇三角面片的导入

3.2.2领域划分

领域的划分就是将模型中不同的几何形状区别开来,区分的依据是不同的曲率和特征,目的是在特征建模阶段更好地区分模型不同的特征。通常情况下,只要领域划分得足够合理,可以直接区分出简单零件的全部特征,后续的步骤都较为简单。

点击“领域”命令,进入到领域模式。运用自动分割的方式完成初步分割,对于不能满足后期建模要求的区域,再利用分离、合并、重分块等修改命令完成修改和区域重新划分,得到最终的领域划分情况如图7所示。

图7 领域划分图

3.2.3 对齐坐标

对齐坐标是为了使坐标系和模型之间有彼此对应的关系,默认的坐标系与模型结构并没有对应关系,需要按照模型的结构特征重新建立坐标系,为后期平面的构建提供便利。点击【手动对齐】,移动方式选择3—2—1,参考对象选择坐标系,对齐完成的坐标图如图8所示。

图8 对齐坐标图

3.2.4 特征建模

依据发动机冷却风扇零件特征,确定建模思路:先构建一个叶片,再利用圆周阵列构建出其他叶片,然后创建中间圆柱形壳体,再完善壳体细节构建,最后构建出壳体内部的加强筋。

1)单个叶片实体构建。由于扫描得到的数据都存在噪点,点与点之间存在小段差,如果将采点的距离拉开,则所产生的曲面就更光顺,精度也会更高。所以在叶片实体构建时并未采用自动分割的领域,而是采用画笔选择模式进行手动划分,将叶片内划分成较小的网格,这样使用面片拟合时能得到更光顺的效果,如图9 所示。叶片的上下两个曲面拟合完成以后,利用面片草图绘制出叶片的轮廓,如图10 所示;将轮廓进行曲面拉伸,再进行曲面剪切,最终完成单个叶片实体的构建,如图11 所示。

图9 单个叶片领域手动划分

图10 叶片的草图轮廓

图11 单个叶片实体构建

2)其余叶片实体构建。本研究所选用的某型汽车发动机冷却风扇共有六个叶片,每个叶片是相同的,故利用Geomagic Design X 软件中的圆周阵列命令完成其余叶片实体的构建,如图12所示。

图12 其余叶片实体构建

3)圆柱壳体实体构建。利用基础实体创建出风扇中间的圆柱实体部分,再利用壳体命令完成圆柱壳体的创建,接着采用面片草图命令画出圆柱壳体上的缺口形状,依次采用拉伸、圆周阵列、布尔运算等命令,完成所有缺口的创建。主要特征创建完成以后,再完善圆孔、加强筋、所有圆角的细节特征创建,保证重构的实体模型和原模型相似度更高、误差更小,重构完成的实体图如图13所示。

图13 圆柱壳体实体构建

3.3 发动机冷却风扇逆向建模误差分析

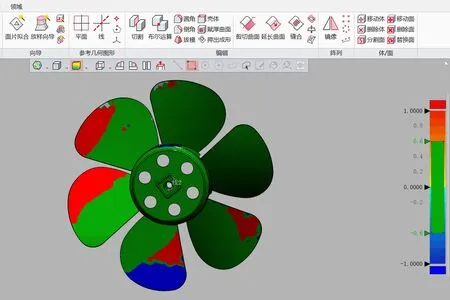

使用Geomagic Design X软件内置的“体偏差”检测功能,将实体模型与原始扫描数据进行比较,以不同颜色来标注创建实体与原始数据模型之间的误差,在许可公差范围内的用绿色来表示,比较结果如图14所示。

图14 发动机冷却风扇建模误差分析

由图14 分析发现,偏差主要分布在正负0.6 mm内,在合理的范围内。偏差较大的位置处于其中四个叶片边角位置,原因是构建叶片实体时使用圆周阵列得到的实体轮廓与真实轮廓存在误差,可在风扇模型的正向编辑过程中做进一步调整。

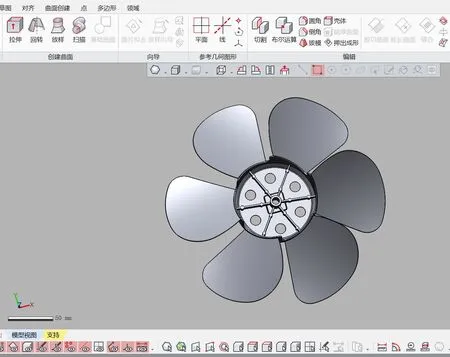

3.4 发动机冷却风扇模型正向编辑

通过调查发现,此款发动机冷却风扇在使用的过程中容易出现叶片断裂的问题,严重影响了冷却风扇的使用寿命,经分析是由于叶片过薄引起的,故在正向设计时,将叶片的厚度适当增加一些,既可以保证冷却风扇的工作性能,又能提高使用寿命。在SolidWorks 软件中打开发动机冷却风扇的STP 格式文件,利用曲面特征中的等距曲面和曲面加厚工具依次将每个叶片进行相应加厚,完成后的零件如图15所示。

图15 冷却风扇的正向建模

4 发动机冷却风扇注塑模具冷却系统设计

4.1 冷却系统设计原则

为提高冷却系统的效率并使型腔表面温度分布均匀,在冷却系统的设计中应遵循以下原则:1)合理地确定冷却管道的直径中心距以及与型腔壁的距离。若冷却管道直径太小、间距太大,则型腔表面温度变化会很大;若冷却管道与型腔壁的距离太大,会使冷却效果下降,而距离太小,又会造成冷却不均。2)降低进出水的温度差。冷却系统两端进出水温差小,则有利于型腔表面温度分布。3)冷却系统的布置应先于脱模机构。4)浇口处应加强冷却。通常浇口处温度较其他位置高,所以将冷却水回路的入口设在浇口附近,使浇口在较低的水温下冷却。

4.2 冷却系统设计

发动机冷却风扇叶片厚度较小,如果冷却不均匀,就容易出现应力不均、翘曲变形的缺陷。传统冷却水路是通过铣床等机加工工艺制造,水路只能为圆柱形直孔,无法完全贴近注塑件表面,冷却效率低且冷却不均匀,导致注塑周期长、产品变形量大。而金属3D 打印的随形水路可以使冷却水路随着模具型腔表面几何形状的变化而改变,同时还可以根据需要改变水路的形状和截面大小,从而使模具型腔以一致的速度进行散热,以促进散热的均匀性,避免由于水路至型腔表面距离不一致所引起的冷却不均匀的现象。

本研究应用Moldflow 软件分别对传统冷却水路和随形冷却水路进行模拟对比分析,以选择最佳的水路排列方式。本次设计的冷却管道的直径为10 mm,选择的冷却液为纯水,水温为25 ℃,雷诺数为10 000 的湍流。通过仿真分析,得到两种方案的模具型腔冷却后的温度分布云图,如图16 所示,从图中可以看出,随形冷却水路方案的模具型腔温度比较均匀,所以选择随形冷却水路方案设计作为发动机冷却风扇注塑模具的冷却系统。

图16 传统冷却水路(上图)与随形冷却水路(下图)模具型腔温度对比图

4.3 翘曲分析

为了验证随形冷却水路可以降低叶片部分因为冷却不均匀发生的翘曲的程度,将两种不同冷却水路的注塑模具进行翘曲分析,通过模拟分析得到冷却风扇的翘曲程度情况对比图,如图17 所示。从对比图中可以看出两种冷却方案的翘曲趋势基本相同,都是叶片外端翘曲变形较大。传统冷却水路的最大翘曲量为0.207 9 mm,随形冷却水路的最大翘曲量为0.139 7 mm。可以发现随形冷却水路的翘曲变形比传统冷却水路的翘曲变形小。

5 结论

1)在汽车行业中利用逆向工程技术对汽车零部件进行三维建模,可大幅加快研发速度,提高企业的市场核心竞争力。

2)汽车发动机冷却风扇注塑模具设计过程中运用了随形冷却技术和模流分析技术,通过将传统冷却水路和随形冷却水路进行对比分析得出最佳的冷却系统方案。

图17 传统冷却水路(上图)与随形冷却水路(下图)冷却风扇翘曲对比图

3)在模具制造生产过程中,如果应用到金属3D打印制造技术,则会使注塑模具设计具有更多的可能性。