数字化技术在气田生产管理中的应用

2023-03-20汪洋汪玙然

汪洋,汪玙然

(1.中国石油西南油气田分公司川东北气矿,四川 达州 635000;2.西交利物浦大学,江苏 苏州 215028)

0 引言

某气田围绕数字化转型背景下的定位及发展方向、跨业务数据共享应用等涉及气田生产的各个方面进行了深入的分析。有效利用以物联网、大数据分析、自动控制等为代表的数字化技术,驱动业务模式重构、管理模式变革和核心能力提升,大力推进气田站场集中管理模式,加强无人值守站的建设,推动生产组织模式和管控方式的转型升级,助力高质量发展[1]。通过气田区域集中管理模式的建立和推广,气田区域集中管理下属井站大范围实现无人值守,大幅降低操作数量和频次,减少服务用工需求。实现效率效益和管理水平的同步提升,有效保障地面生产系统安全平稳高效运行。

1 天然气生产管理数字化需求

在数字化转型统一架构下,围绕领导层、业务层及执行层不同管理要求,支撑天然气生产日常管理决策等场景落地。某气田建立了一套监控和数据采集系统(SCADA),覆盖了气田所管辖的主要站场和管网,用于数据传输和处理。利用数字化技术,实现设备自动控制和数据自动采集、分析、报警、处置。完善视频监控自动分析、处理和报警功能,实现气田开发的智能化管理。

天然气开发生产新模式主要采用“气田区域集中管理+无人值守井站”组织模式,由气田区域集中管理站场对管辖范围内的井站实行集中管控,气田分区实现联锁控制。围绕无人、少人条件下工艺系统优化简化、生产系统深度感知、周边危害有效探测、工艺控制安全可靠等方面进行调整和改造。

气田区域集中管理站场作为一个片区的中枢,主要承担片区范围内的生产组织、巡护维保、安全管控、班组培训、人员调配、综合协调等业务,负责片区内所有生产站场的管理工作。为了气田区域集中管理的功能作用发挥,实现无人值守站的安全平稳生产,需要围绕集中调控、现场数据采集、生产工艺控制、腐蚀监测和安防设置等方面大量应用数字化技术,进行优化调整。

2 数字化管理实践情况

围绕“业务主导、技术支撑”工作思路,加快推进管道、场站生产管理数字化转型步伐,全面提升管道、场站生产数字化管理水平。

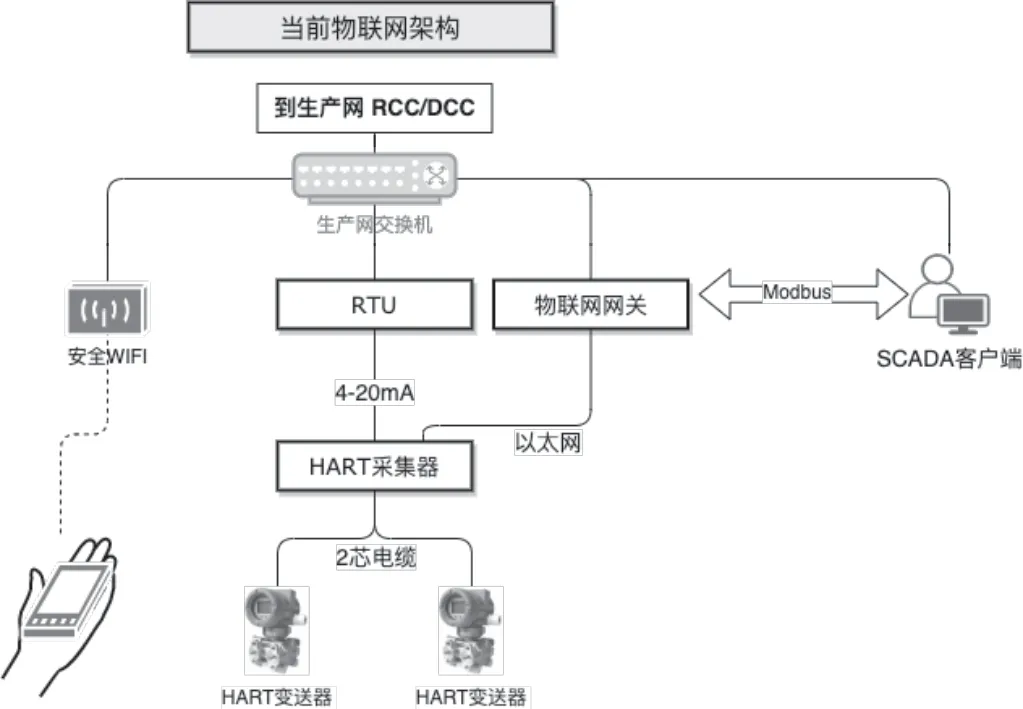

2.1 气田区域集中管理现场数据采集

在站场生产管理方面,实现了有人值守站向无人值守站的转变,在保证安全管控的同时实现了人力资源优化,为实现气田区域集中管理创造了条件。为准确、及时、全面掌握现场的生产情况,需要安装大量的现场仪表及变送器,将产量、压力、温度、液位、阀门开关状态等关键控制参数采集到SCS进行集中处理。为了高效采集现场数据,气田区域集中管理建设完善了生产物联网系统[2]。利用物联网技术,实现气田单井站、集输站生产数据、设备状态信息在生产指挥控制中心集中管理和控制,由调度监控中心主计算机与多套分布在各气田区域集中管理场的远程终端相连的系统实现,气田区域管理物联网系统结构如图1所示。

图1 中心站物联网系统结构

集输气管道进行腐蚀检测和阴极保护智能检测系统技防措施完善,采集并上传腐蚀监测和阴极保护数据。安装具备数据远传功能的腐蚀数据采集系统获得实时管道内腐蚀数据,将腐蚀数据上传至气田腐蚀数据管理平台。构建在线腐蚀监测网络,根据腐蚀速率的高低来优化缓蚀剂的加注制度,改善防腐效果[3]。

原管道阴保测试桩采用普通钢质测试桩,管道阴保数据需要通过人工周期性采集。需要常态化实施智能动态监测,在管道起止点和线路上每隔约5 km设置1套电压电流智能测试桩。智能测试桩采集的数据通过内置4G通信传输模块上传至新建智能阴极保护数据处理平台统一存储、处理。成套阴极保护电位自动采集仪系统具备将阴极保护参数按设定要求进行自动采集、储存、上传的功能。并能根据电位情况自动调整恒电位仪保护参数,实现了阴极保护的智能化管理。

2.2 工艺自动控制

无人值守站场主要对自动开关井、进出站紧急截断、分离器自动排液及紧急截断、药剂自动加注等方面进行优化调整。

设置自动开关井系统,信号接入原有站控系统,实现自动开关井、远程开关井、压力调节功能。在站场出现事故或紧急情况时,保证安全的重要措施是迅速截断气源,因此设置进出站紧急截断阀,采用气动执行机构,完善联锁控制功能,实现紧急状态下的快速关断。

分离器自动排液的后端气田水罐未设置压力、液位远传,无法监测气田水罐的压力和液位,存在气田水罐液位满后还在排液的风险,容易造成气田水外溢,影响周边及站场环境。为了防止高压原料气通过分离器自动排液进入低压排液系统,在自动排液前增加分离器排液紧急截断阀。

部分无人值守站场连续生产时需要加注防冻剂、起泡剂、消泡剂,需不定时启停泵。原设备加注方式为巡井人员定时到现场进行人工兑药加注,工作效率较低。为了实现无人值守和提高工作效率,增加药剂储罐液位远传功能,实时掌握药剂储罐内药剂量;对药剂加注设备及自控仪表进行改造,使其具备自动加注和远程启停功能,并对电机电流、电压、温度等加注泵状态、供电能耗等数据进行监测。设置药剂智能化配兑装置,以实现气田区域集中管理对单井站的远程控制及对自动配兑加注过程的监控。

2.3 数字化管道

在管道管理数字化转型方面,运用数字化管道平台和电子沙盘联动的方式,全面展示全面感知、精准预警、智能调配和高效应急的管道完整性管理体系,实现天然气管道本质安全全面掌控、外部风险精准受控。通过对天然气管道基础空间信息、勘察设计信息、施工信息、检测信息、安装记录、设备设施等信息的采集、整理和录入,建立面向完整性管理的规范、完备、集成、共享的数据库。搭建管道数字化管道地理信息系统平台,融合线路、场站的二维、三维地理模型,直观展示相关信息,为管道运营系统的扩展提供数据和应用基础,为天然气管道的安全、平稳运行提供辅助决策支持。数字化管道管理平台如图2所示。

图2 数字化管道平台

2.4 安全设施设置

对生产现场工业电视监控系统、门禁系统、社区报警系统等进行优化调整。

原部分站场采用模拟摄像机,监控点图像分辨率低,监控效果差,摄像机使用时间较长,设备老化、故障频繁。且视频监控以纯监控为主,只解决看的问题,不能对图像进行分析处理,不能对外来闯入人员实时跟踪报警。需对原站场视频监控进行改进,并同时对站场入侵报警和语音对讲功能进行完善。更换网络高清摄像机,摄像机带日夜自动转换型的红外照射功能、移动侦测和被动入侵报警功能,并可联动相应声光或语音报警设备进行驱赶和提示,将抓拍图片或抓录视频上传至气田区域集中管理。

原无人值守站无门禁系统,无法对人员出入进行智能管理。在站场设置智能门禁系统,有效的控制人员的出入,提高重要场所的安全防范能力。在调控中心DCC设置1台中心服务器,搭建安全管控一体化平台,在气田区域集中管理分别设置1台数字管理机,实现对下属井站的远程监控、对讲、记录查看等功能。

在发生站场管道硫化氢泄漏紧急情况时,原有气田区域集中管理应急处置人员无法第一时间通知站场周边人员。需要对站场周边设置社区报警,全IP式广播系统的使用便于在发生硫化氢泄漏的紧急情况时,通知站场周边人员迅速撤离。

3 应用成果分析

以“自动化生产、数字化办公、智能化管理”为目标,通过生产数据实时采集、关键流程自动联锁、工艺流程远程可控、生产区域自动布防,利用自动控制、人工智能等技术深化数据分析应用,实现了气田区域集中管理对区域内无人值守站的全面受控,推动了管理转型升级,助力主营业务高质量发展,实现全业务链的数字化转型[4]。

3.1 天然气生产站场管理能力提升

通过对生产现场信息化设备的建设完善,在气田区域集中管理内能够对生产现场状况、实时数据进行监控和报警,对关键阀门远程控制或自动联锁,数据报表实现自动采集。频繁开关的间歇生产井实现自动开关井,起消泡剂加注井站实现药剂自动加注,人工工作量大幅减少;井站井口安全截断阀、进出站截断阀、分离器自动排污紧急截断阀等实现远程控制,且与气田水罐液位、压力等实现联锁,在异常情况下可通过站控系统自动或远程截断,保障地面生产系统安全可控。加装管道在线腐蚀监测仪和阴保智能测试桩,在平台上在线监测、分析站场腐蚀动态数据,适时掌握站场腐蚀动态状况,实现管道管理智能化,做到腐蚀及时发现、准确定位、快速处置,减少人工现场工作量,降低运行成本,全面提升管道站场管理水平。深入应用天然气管道安全管控技术、推动大数据智能化创新发展,数字化管道建设和智慧化管理取得丰硕成果。

3.2 安全管控保障

气田区域集中管理管理实现了组织机构的精简和人力资源的优化配置,现场问题处置效率得以有效改善,确保天然气管道、站场在事故状态下能快速预警与处置,提升了气田生产现场的安全管控水平。

从自动开关井、进出站紧急截断、分离器自动排液及紧急截断、腐蚀监测、阴极保护、站场控制系统、工业电视监控系统、门禁系统、社区报警系统等方面实现对生产场所异常状态实时管控的目的。在视频监控改造的同时,完善站场入侵报警、语音对讲功能,实现了对现场情况的实时掌握。对不同人员的进出权限进行严格的限制,可以进行相应的查询、统计等功能。社区报警系统在硫化氢泄漏时及时预警,疏散撤离,减少人员伤害和次生伤害,保障站场人员和周边居民的人生安全。在优化应急处置流程同时提升气田站场与地方的应急联动效果。

数字化技术的大量应用,减少了人工操作环节,降低了人身伤害可能,能够及时处理场站生产过程中产生的各种问题,减少了安全隐患,最大程度避免安全事故发生。在保障生产一线站场的安全、可靠、高效生产方面将会产生积极的作用,极大提高了气田HSE管控能力,安全效益较为明显。

3.3 成果及效益分析

提高生产管理的工作效率。现业务流程为“无人值守站-气田区域集中管理”,在这样的流程中,生产第一线的信息通过气田区域集中管理直接到达上级调度管理中心,确保信息的时效性。通过减少信息滞留的环节和时间,可以极大地提高生产指挥和调度的效率。

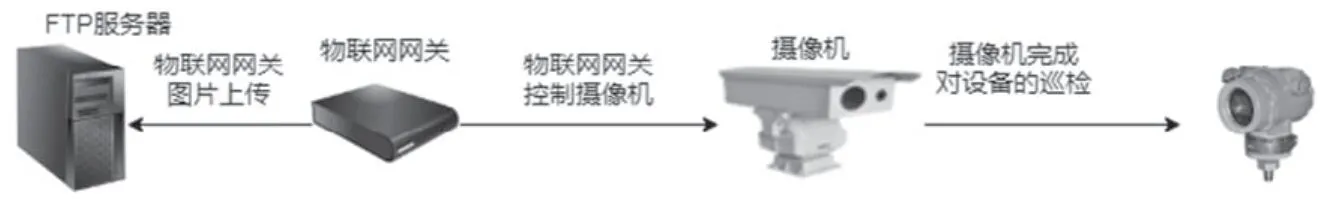

需频繁开关井的间歇生产井实现无人值守,可实现从人工操作向远程操作、智能操作转型升级,进一步减轻对人工的依赖。通过对分离器自动排液及紧急截断阀的改造,可减少作业人员去生产现场的巡检频次。通过对药剂系统自动加注的改造,提升站场的工艺控制覆盖率,促进井站产能的发挥。在线腐蚀数据采集和阴保数据自动上传,无需现场人工采集,可对采集的数据西东整理行成报表,定时向相关部门及人员自动发送,无需人工干预,可显著降低人工检测的劳动强度。无人值守模式的全面推行,可减少作业人员去生产现场的巡检和操作频次,优化巡检作业制度,减少人工失误的出现,提升无人值守现场可靠性。自动视频巡检流程如图3所示。站场巡检频次由原来的1次/8小时降低为1次/天,人工工作量大幅降低,同时降低班组定员,提升气田开发效益。人员素质不断提高,单兵作战能力明显增强;生产管控能力显著增强,现场安全环保风险得到进一步削减。

图3 自动视频巡检

4 结论及建议

目前,某气田对辖区站场信息化设备设施、物联网、SCADA及通信系统进行了改造升级,实现生产数据采集、远程监控、生产预警,优化油气生产过程管理。信息化、智能化让管理链条缩短、管理层级减少、管理效率提高。“气田区域集中管理+无人值守井站”生产组织模式转型成果显著,深化无人值守站场管控手段,天然气开发生产管理工作水平、效率显著提升。今后将进一步运用好数字化新技术和智慧管道管理平台,不断提升管道安全管控能力和应急处置效率,全力保障天然气生产。

数字化技术的大量应用,在优势明显的同时,也有一些问题需要引起重视。

4.1 强化员工业务能力

随着气田开发生产的数字化程度持续提高,一线员工从大量繁琐的现场巡检操作中解脱出来时,也让员工逐渐疏于操作,导致其技能水平与现场管控要求不匹配,没有认识到数字化生产发展对自身素质提出的更高要求。需要持续强化员工能力素质培训,推进复合型大工种管理,按照气田区域集中管理的实际岗位,进一步提升员工队伍的综合能力素质。努力确保员工在数字化条件下会操作、会排查处理异常情况,提升员工的操作技能和应急处置能力。

4.2 加强设备设施维护保养

生产现场大量数字化设备设施的使用,在减轻现场操作工作的同时,对设备设施本身的可靠性也提出了很高的要求。现场管控系统一旦出现故障,就会造成生产异常甚至发生事故。因此,需要及时建立比较完备的设备设施管理机构,构建完善与生产组织模式相匹配的管理制度,加强现场风险管控。形成一定规模的自动化设备管理应用维护维修队伍,满足各级现场设备设施维护保养、故障处理的要求,确保设备处于良好的工作状态。

4.3 持续提高数字化水平

今后,将进一步夯实天然气管道、场站生产数字化管理基础,加大数字化技术应用力度,持续提升管道及场站的管理水平,为下一步数字孪生体建设奠定基础[5],实现气田生产智慧化管理。基本实现重大风险预警和生产安全自动分析诊断,达到生产管理智能化水平。气田地面生产系统达到风险全方位感知、综合性预判、一体化管控、自适应优化,打造智慧化气田。