减小边缘复合助力28%效率的四端钙钛矿/硅叠层太阳能电池*

2023-03-17方正张飞秦校军杨柳靳永斌周养盈王兴涛刘云谢立强魏展画

方正 张飞 秦校军 杨柳 靳永斌 周养盈 王兴涛 刘云 谢立强‡ 魏展画††

1) (中国华能集团清洁能源技术研究院有限公司,北京 102209)

2) (华侨大学发光材料与信息显示研究院,厦门 361021)

3) (华侨大学制造工程研究院,厦门 361021)

钙钛矿/硅叠层太阳能电池由于能突破单结太阳能电池的效率极限而吸引了广泛的研究兴趣.然而,在将商业化的大面积硅电池切割为实验室所需的平方厘米级的小面积电池时,会造成显著的效率下降,限制了叠层电池的性能.为了消除传统的激光切割法造成的热损伤和热传导,减少切割后的异质结硅电池的非辐射复合,本工作采用砂轮划片这一冷加工方法,对异质结硅电池进行切割.与采用激光切割法得到的器件相比,冷加工法得到的异质结硅电池的截面损伤小,非辐射复合得到显著抑制,器件的开路电压和填充因子均得到提高,平均光电转换效率提高了1%.将得到的硅电池与正式半透明钙钛矿太阳能电池进行机械堆叠,获得了效率超过28%的四端钙钛矿/硅叠层太阳能电池.

1 引言

硅太阳能电池经过70 多年的发展,其实验室效率已经达到26.7%,逐渐趋近肖克利-奎伊瑟(SQ)效率极限29.4%,未来的提升空间有限[1-3].钙钛矿太阳能电池(PSCs)由于成本低、吸光系数高、载流子迁移率高、带隙可调等优势,近10 多年来得到了广泛的关注,其最高认证效率已经达到25.7%[4-8].将PSCs 与硅电池组合成双结叠层电池,可以更有效地利用太阳光,减小热弛豫损失,从而突破单结电池的SQ 效率极限,进一步降低光伏的度电成本[9,10].通常钙钛矿/硅叠层太阳能电池(TSCs)的结构有两种: 两端(2T) TSCs 和四端(4T) TSCs[11,12].2T-TSCs 需要考虑光学耦合和电学耦合[13,14],而4T-TSCs 只需要考虑光学耦合[15,16].

理论模拟研究表明,4T-TSCs 的SQ 效率极限高达45%[17,18].为了在实验室实现高效率的4TTSCs 的研究,既需要开发高效率的钙钛矿顶电池,也需要制备与顶电池面积匹配的小面积的高效率硅底电池.目前针对4T-TSCs 的研究主要集中在顶层半透明钙钛矿太阳能电池(ST-PSCs).Chen等[19]研究了宽带隙PSCs 的离子迁移,并通过苯胺盐表面钝化减少了顶电池的开路电压(VOC)损失,抑制了相分离.Wang 等[20]通过在空穴传输层一侧诱导形成超薄的准二维钙钛矿,有效地抑制了由于离子缺陷导致的非辐射复合损失,实现了VOC损失仅0.43 V 和光电转换效率(PCE)为17.84%的ST-PSCs.Chen 等[21]通过添加路易斯碱降低了缺陷态浓度,同时将载流子扩散长度增至2 µm,从而使得1.63 eV 带隙的ST-PSCs 的PCE 超过19%.Ying 等[22]通过将2,9-二甲基—4,7-二苯基—1,10-菲咯啉(BCP)与银(Ag)结合,降低了电子的提取壁垒,有效保护了富勒烯(C60)和钙钛矿层免受溅射破坏,将反式ST-PSCs 的FF 提高到80.1%,器件的PCE 达到18.19%.Wang 等[23]通过真空热蒸发沉积薄膜的方法,以三氧化钼(MoO3)/金纳米网/MoO3“三明治结构”作为透明电极,制备的ST-PSCs 具有18.3%的PCE,得到了PCE 超过27.0%的4T-TSCs.经过前人的努力,通过抑制宽带隙钙钛矿的相分离、减少VOC损失、提升窗口层的透光性与能级匹配等策略,使4T-TSCs 的器件效率得到大幅提升[24-27].相较而言,硅底电池受到的关注较少.

为了进一步提升4-T-TSCs 的性能,本工作从减少异质结硅电池(HIT 电池)的切割损失出发,研究了激光切割与砂轮划片切割对硅电池性能的影响.发现纳秒激光切割法的热损伤和热传导较为严重,造成严重的边缘非辐射复合,切割后电池的VOC和填充因子(FF)显著下降,PCE 损失高达3%以上.而采用砂轮划片冷加工的方法无热损伤,避免了边缘烧蚀,得到的器件截面较为平整,非辐射复合得到显著抑制.基于冷加工切割法得到的器件的VOC和FF 得到显著提高.将得到的HIT 电池与正式ST-PSCs 进行机械堆叠,获得了效率超过28%的4-T-TSCs.

2 实 验

2.1 实验材料

使用的实验材料信息如下: 单晶硅片购自西安隆基硅材料有限公司,氧化锡胶体溶液(SnO2,15%,Alfa Aesar),碘化铅(PbI2,99.99%,TCI),溴化铅(PbBr2,99.99%,西安宝莱特光电科技有限公司),碘化铯(CsI,99.999%,Sigma-Aldrich)甲脒氢碘酸盐(FAI,99.99%,GreatcellSolar),甲胺氢碘酸盐(MAI,98%,TCI),甲胺氢氯酸盐(MACl,98%,TCI),双三氟甲基磺酰亚胺锂(Li-TFSI,99.95%,Sigma-Aldrich),4-叔丁基吡啶(4-TBP),Spiro-OMeTAD(99.5%,飞鸣科技有限公司),乙 腈(99.8%,Sigma-Aldrich),二甲基亚砜(DMSO,99.9%,Sigma-Aldrich)N,N-二甲基甲酰胺(DMF,99.8%,Sigma-Aldrich),异丙醇(IPA,99.8%,Sigma-Aldrich),氯苯(CB,99.8%,Sigma-Aldrich),三氧化钼(MoO3,99.5%,Lumtec),氧化铟锡(ITO)靶材(In2O3:SnO2=90:10,北京中诺新材科技有限公司).

2.2 半透明钙钛矿太阳能电池的制备

将SnO2胶体溶液用去离子水(体积比为1∶2)稀释得到SnO2纳米晶溶液.钙钛矿采用两步法制备,将437 mg 的PbI2、348.7 mg 的PbBr2和24.7 mg 的CsI 溶 于1 mL DMF 和DMSO 混合溶剂(体积比为 9∶1)获得PbI2前驱体溶液.将67.4 mg FAI、25.8 mg MAI 和28.5 mg MACl 溶于1 mL IPA 中制备有机盐溶液.将72.3 mg Spiro-OMeTAD 溶于1 mL CB 中,加入29.0 µL 4-TBP和17.5 µL Li-TFSI(520 mg/mL 的乙腈溶于)得到空穴传输层溶液.

首先分别用蒸馏水、丙酮、异丙醇和乙醇在超声作用下清洗氧化铟锡(ITO)衬底20 min,然后对基底进行等离子体处理5 min.将稀释的SnO2纳米晶溶液在ITO 衬底上以4000 rad/min的速度旋涂20 s,然后在空气中150 ℃的热台上退火15 min 得到电子传输层.在N2手套箱内,采用两步顺序沉积法制备钙钛矿薄膜,在第1 步中,PbI2前驱体溶液在SnO2衬底上以2000 rad/min旋涂30 s,然后在N2气氛中70 ℃退火1 min;第2 步,将有机盐溶液滴加到PbI2基底上先浸泡20 s,然后以1700 rad/min的转速旋涂30 s,在空气中(相对湿度为10%—20%)150 ℃退火15 min,得到均匀光滑的钙钛矿薄膜.在此基础上将Spiro-OMeTAD 溶液在钙钛矿膜上以3000 rad/min 的转速旋涂30 s 得到空穴传输层.对于窗口层的制备,在高真空(5×10—4Pa)下热蒸镀20 nm 厚的MoO3缓冲层,沉积速率为0.5 Å/s (1 Å=0.1 nm);然后采用射频磁控溅射技术,在70 ℃下沉积200 nm 的ITO 形成透明电极,其中射频功率为50 W,沉积速率为0.5 Å/s,腔压维持在0.18—0.22 Pa.最后,通过热蒸镀在器件边缘沉积厚度为70 nm 的银电极.

2.3 小面积HIT 电池的制备

采用电阻率为1—5 Ω、厚度为150 µm 的n 型单晶硅片作为衬底.经过碱性抛光去损伤层和碱性(KOH)制绒得到均匀的小金字塔织构,按照标准的RCA 标准清洗法进行清洗.制绒工艺完成后,在高频等离子体增强化学气相沉积(VHF-PECVD)系统中,将非晶硅本征层a-Si:H(i)和硼掺杂氢化非晶硅层a-Si:H(p)沉积在硅片背面,转移翻面后将非晶硅本征层a-Si:H(i)和磷掺杂氢化非晶硅层a-Si:H(n)沉积在硅片正面.随后通过磁控溅射在正反面分别制备90 nm 的ITO 透明导电电极,最后采用低温丝网印刷法制备银栅电极,上述整片HIT 电池的制备由福建钧石能源有限公司完成.激光切割使用镭杰明激光科技有限公司的纳秒红外(1064 nm)光纤激光器,频率为850 kHz,脉宽为2 ns,速度400 mm/s,功率为8—18 W.砂轮划片机的型号为和研科技有限公司DS616 精密砂轮划片机,采用的转速为30000 rad/min,切割步进速度为2 mm/s,所采用的砂轮为厦门石之锐材料科技有限公司的电镀镍砂轮(nickel plating)、铜锡砂轮(Cu-Sn)和树脂砂轮(resin).

2.4 器件表征

利用场发射扫描电子显微镜(JEOL JSM-7610F)拍摄切割后HIT 电池截面的形貌.通过三维光学轮廓仪(ZYGO NewView 9000)观察HIT电池截面的三维轮廓和表面粗糙度.使用CHI660E 电化学工作站采集器件的电化学阻抗谱(EIS).使用Keithley 2400 在黑暗(环境)中采集暗态电流密度-电压(J-V)曲线.瞬态光电压和瞬态光电流由Zahner 电化学工作站配合瞬态电化学测试装置得到.使用EnliTech 太阳光模拟器在AM 1.5G 条件下,配合数字源表(Keithley 2400)测量J-V特性,扫描速率为250 mV/s(电压阶跃为10 mV,延时时间为40 ms).单个ST-PSCs 子电池的活性面积为0.20 cm2,采用有效面积为0.12 cm2的黑色掩模版来标定有效面积.使用外量子效率(EQE)测试系统(EnliTech,QER666)测试器件的EQE.

3 结果与讨论

HIT 电池的结构如图1(a)所示,商业化的HIT电池的尺寸通常为G1 (158.75 mm × 158.75 mm).目前实验室通常用规格为20 mm × 20 mm 的玻璃衬底制备PSCs,因此在制备4T-TSCs 时,需要将HIT 电池切割成与PSCs 面积相匹配的小尺寸硅电池(如(19 mm × 19 mm)),如图1(b)所示.常用的方法是激光切割法,即利用高能激光束照射在器件表面,使被照射区域局部气化,从而达到划片的目的[28,29].研究了激光功率对切割后HIT 电池性能的影响,切割后器件性能的参数统计图如图1(c)—(f)所示.表1 列出了HIT 电池切割前和不同激光功率切割后的性能,可以看到切割前器件效率为23.83%,VOC为0.731 V,短路电流密度(JSC)为39.46 mA/cm2,FF 为82.61%;而经过优化后在激光功率12 W 时获得了切割后的最高效率,为20.88%,VOC为0.701 V,JSC为39.27 mA/cm2,FF 为75.83%.与切割前相比,VOC和FF 均明显下降,PCE 损失超过3%.由于激光划片时要达到约2355 ℃时才能使硅材料气化,激光中心区域的热量沿着硅衬底和金属电极传导,从而使烧蚀区域扩大.而HIT 电池表面的非晶硅层在超过250 ℃会被破坏[30],所以消除热效应的影响从而减少VOC和FF 的下降是急需解决的问题.

图1 (a) HIT 电池的结构示意图;(b) HIT 电池切割前后示意图;(c)—(f) 激光切割优化后的器件性能 (c)VOC,(d) JSC,(e) FF,(f) PCEFig.1.(a) The structure of HIT silicon solar cell;(b) optical image of HIT silicon solar cell before and after cutting;(c)—(f) device performance after laser cutting: (c)VOC,(d) JSC,(e) FF,(f) PCE.

表1 切割前与不同激光功率切割后对应HIT 电池的最优性能Table 1.Optimal performance of HIT silicon solar cell before and after cutting with different laser power.

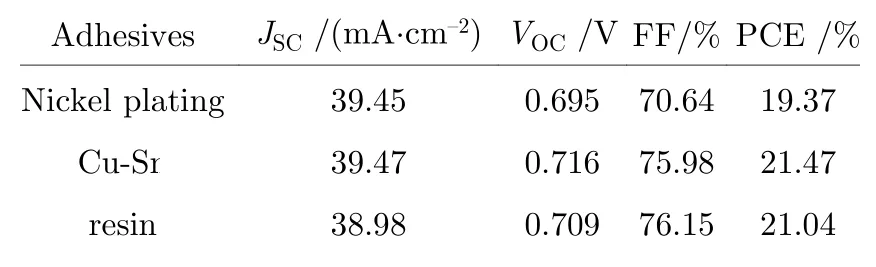

由于激光切割的热损伤和热传导比较严重,所以尝试使用砂轮划片冷加工的方法对HIT 电池进行切割.砂轮划片机砂轮切割工艺是以强力磨削为手段,通过空气静压支承的电主轴带动超薄金刚石刀片高速旋转,用刀片上的微细磨粒与被加工物进行接触,使划切处的材料产生碎裂,配合水的冲洗作用将切屑带出[31].分别尝试利用电镀镍砂轮、Cu-Sn 砂轮和树脂砂轮3 种不同黏合剂的超薄砂轮对HIT 电池进行切割,切割后的性能参数统计如图2(a)—(d)所示,最优器件的具体性能参数如表2所列.电镀镍砂轮硬度过大,排屑能力差,磨粒容易产生脱落,不适合硅脆性材料的切割,切割后器件的VOC和FF 损失较大,导致最终PCE 低至19%左右.Cu-Sn 砂轮切割后器件的VOC达到0.715 V左右,同时FF 也达到75%以上,使最终的PCE达到21%以上.树脂砂轮质地太软,出刃快,孔隙率高,同时银栅线会影响其锋利性,使切割后器件的VOC和FF 相比Cu-Sn 砂轮的器件均有所下降,导致最终器件的PCE 仅有20.8%左右.综上所述,Cu-Sn 砂轮由于强度适中,较适合脆性材料的切割,Cu-Sn 砂轮切割后的HIT 电池可以得到较优的性能.

表2 不同砂轮黏合剂所对应切割后HIT 电池最优器件的性能Table 2.Optimal performance of HIT silicon solar cell after cutting with different grinding wheel adhesives.

图2 砂轮黏合剂的种类对切割后HIT 电池性能的影响 (a)VOC;(b) JSC;(c) FF;(d) PCEFig.2.The influence of different grinding wheel adhesives on the performance of HIT silicon cells after cutting: (a) VOC;(b) JSC;(c) FF;(d) PCE.

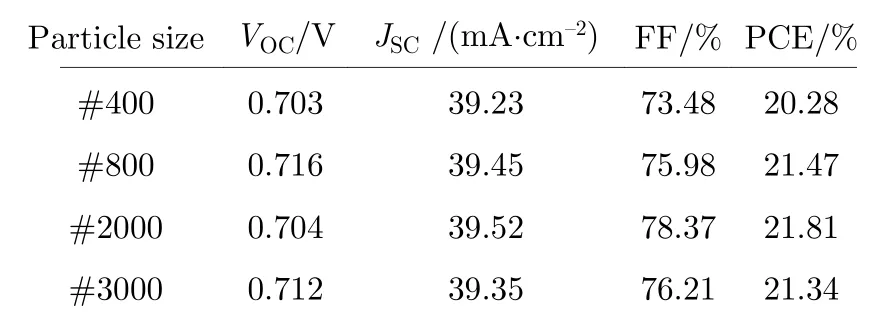

进一步优化Cu-Sn 砂轮中金刚石粒度的尺寸来减少切割损伤.砂轮名称的尾号越大,代表金刚石粒度越小.如图3(a)—(d)所示,Cu-Sn #400 的金刚石粒度最大,其切割后的崩边比较厉害,且截面较为粗糙,导致VOC和 FF 均大幅下降.随着砂轮金刚石粒度的减小,器件的VOC呈现大幅提升后又开始下降,JSC基本保持不变,FF 也呈现先大幅提升后又微弱下降的趋势,综合了VOC和FF 的变化影响,最终器件的PCE 也呈现先上升后下降的趋势,Cu-Sn #2000 获得了最高的PCE.这主要是由于金刚石磨粒越小,硅片正背面的崩边越小,切割面越平整,损伤区域越小.当磨粒达到#3000时,磨粒太小导致强度过低.表3 展示了Cu-Sn 砂轮不同金刚石粒度对应切割后HIT 电池的最优性能,Cu-Sn #2000 对应的器件获得最高的PCE 为21.81%,VOC达到0.704 V,JSC为39.52 mA/cm2,FF 达到了78.37%.与激光切割后的器件性能相比较,砂轮划片机优化后器件的VOC有小幅度的提高,FF 大幅提升,导致最终的平均PCE 提高了1%左右,有效降低了切割效率损失.

表3 Cu-Sn 刀具中金刚石磨粒的粒度对应切割后HIT 电池最优器件的性能Table 3.The influence of the size of diamond abrasive in Cu-Sn cutter on the performance of HIT silicon solar cells after cutting.

图3 Cu-Sn 刀具中金刚石磨粒的粒度对切割后HIT 电池性能的影响 (a) VOC;(b) JSC;(c) FF;(d) PCEFig.3.Influence of diamond particle size in Cu-Sn cutter on the performance of HIT silicon solar cell after cutting: (a) VOC;(b) JSC;(c) FF;(d) PCE.

为了探究砂轮划片机切割和激光切割引起性能差异的原因,对切割后的器件截面形貌进行分析,结果如图4 所示.图4(a),(b)分别为砂轮划片机和激光切割后的器件截面形貌,可以看出砂轮划片机切割后HIT 电池截面只有进刀侧和出刀侧有略微的崩边(箭头方向为砂轮进刀方向),中间区域较为平整,而激光切割后的截面上半部分激光烧蚀的区域极其粗糙,下半部分机械断裂区域较为平整(箭头方向为激光进光方向).图4(c),(d)分别为砂轮划片机和激光切割后的截面形貌的局部放大图,可以观察到砂轮划片机切割后的截面有横向金刚石颗粒造成的密集刮痕,而激光切割后能看到杂乱无章的烧蚀区域和未及时排除的硅屑凝结[32].图4(e),(f)分别为砂轮划片机切割和激光切割后器件截面的三维轮廓图(70 µm × 50 µm),可以看出砂轮划片机切割的表面粗糙度(Sa)为21 nm;而激光切割的Sa为624 nm.说明砂轮划片机对HIT 电池的影响区域更小,器件的损伤更小.同时也采用万用表测试了切割后HIT 电池两端的电阻,结果显示砂轮划片机切割后的器件电阻为3 MΩ左右,而激光切割后的器件电阻只有1.2 MΩ 左右.器件两端电阻的减小可能是由于激光切割过程ITO、非晶硅和银颗粒会与侧面的硅衬底进行粘结,导致绝缘性下降.而砂轮划片机切割过程中由于冷加工的方式只会产生粉末,且在水的冲洗下直接被带走,减少了杂质的引入.

图4 砂轮划片机切割与激光切割后HIT 电池截面形貌和粗糙度对比 (a),(b)截面形貌;(c),(d)截面局部放大图;(e),(f)三维轮廓图Fig.4.Comparison of cross-sectional SEM images and roughness of HIT silicon solar cell after grinding wheel and laser cutting: (a),(b) Cross-sectional morphology;(c),(d) partial magnification of cross-section morphology;(e),(f) 3 D outline of the cross-section.

为了研究切割后器件内部载流子的复合情况,首先通过暗态下的电化学阻抗谱(EIS)测量不同器件复合电阻(施加偏压为0.05 V),可以明显看出砂轮划片机切割的器件具有更大的复合电阻(图5(a)),表明这种冷加工的方式确实可以减少器件边缘的载流子复合.同时也测试了不同器件的暗态J-V曲线,如图5(b)所示,暗态下砂轮划片机切割的器件电流密度更小,这说明此工艺获得的太阳能电池复合路径更少,表现出更理想的二极管行为.在光照条件下,分析了两种切割方式获得的器件的瞬态光电压(TPV)和瞬态光电流(TPC)曲线.如图5(c),(d)所示,砂轮划片机切割的器件具有更大的光电压寿命和更小的光电流寿命,表明器件的非辐射复合得到抑制,载流子提取更高效.同时也研究了短路JSC和VOC对入射光强度的依赖关系,如图5(e),(f)所示.其中JSC随光强的变化可以表示为

图5 切割后HIT 电池的载流子复合动力学 (a) 在0.05 V 偏压和黑暗条件下测得器件EIS;(b) 器件的暗态J-V 曲线;(c) 瞬态光电压;(d) 瞬态光电流;(e) 短路电流密度与光强的关系;(f)开路电压与光强的关系Fig.5.Charge recombination kinetics of silicon solar cells after cutting: (a) Electrochemical impedance spectra of devices measured in the dark at 0.05 V bias;(b) dark J-V curves of the devices;(c) TPV;(d) TPC;(e) relationship between JSC and light intensity;(f) relationship between VOC and light intensity.

(1)式中α为指数因子,I为光照强度.根据砂轮划片机切割后器件的JSC与光强的关系拟合得到α为0.961,而激光切割的拟合得到α为0.902,砂轮划片机切割得到的α更接近1,表明其边缘复合得到一定的抑制[33].为了进一步研究器件内部载流子复合的情况,测试了不同光强下的VOC,可表示为

(2)式中k为玻尔兹曼常数,T为开尔文温度,q为基元电荷,n为理想因子.拟合后可得砂轮划片机切割后的理想因子为1.544,激光切割后的理想因子为1.860,相比之下砂轮划片机切割后的n值更接近于理想值1,表明砂轮划片机切割这种冷加工的方法会更有利于减少边缘缺陷的产生[34].综上所述,利用砂轮划片机切割HIT 电池可以有效降低器件边缘的非辐射复合.

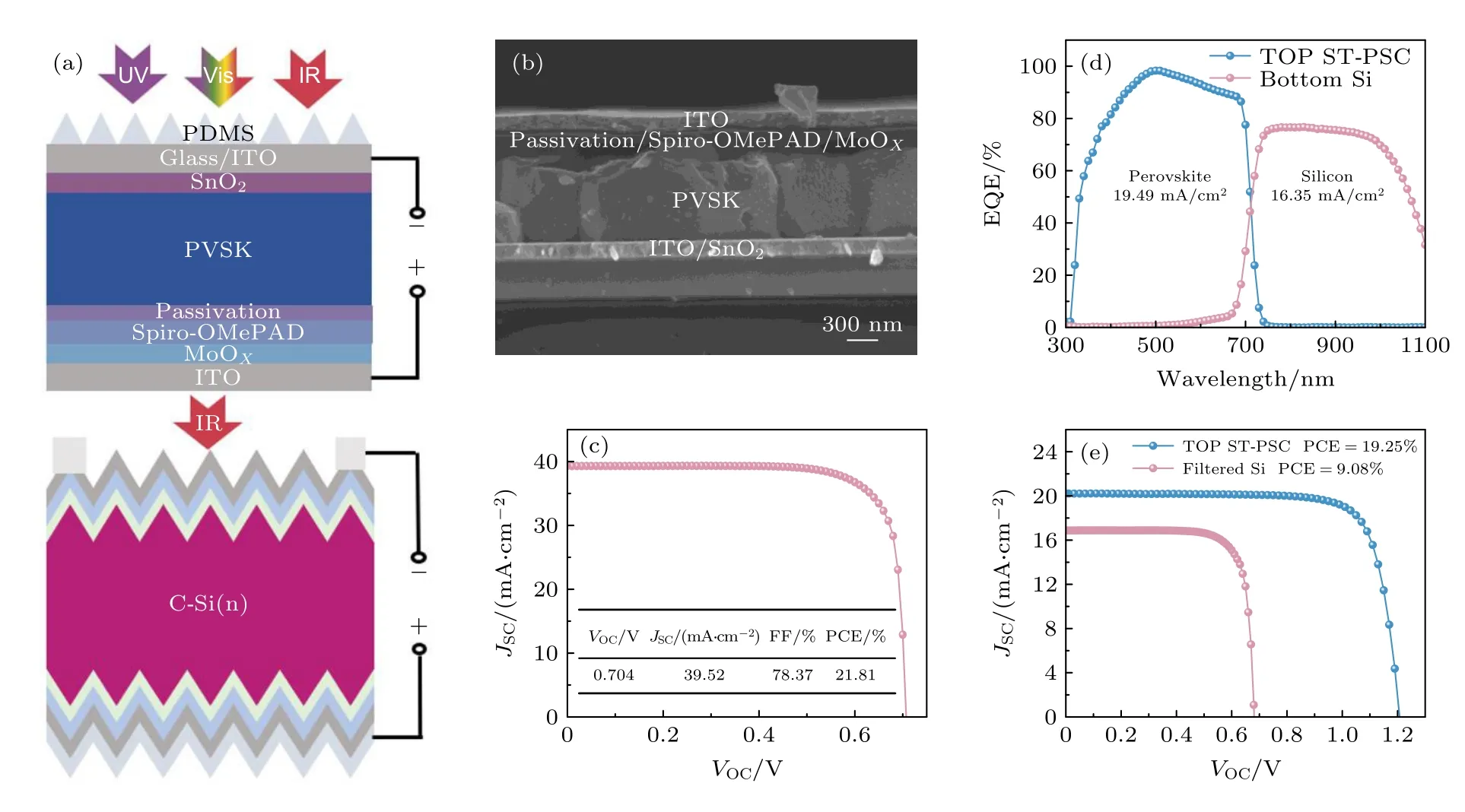

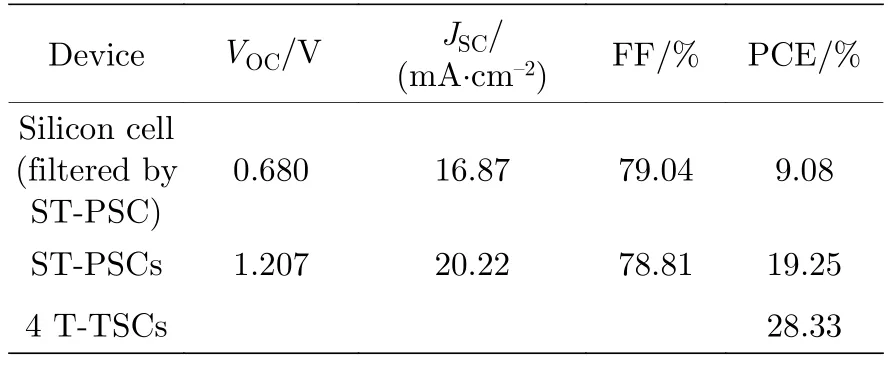

将HIT 电池作为底电池与顶部的ST-PSCs进行机械堆叠,制备成4T-TSCs,其结构如图6(a)所示,其中PDMS 为聚二甲基硅氧烷通过复刻工艺制备的减反射薄膜,Passivation 为钝化层.通过对器件横截面进行SEM 表征(见图6(b))来证明其结构.图6(c)所示为切割成小面积后的HIT 电池的J-V曲线和详细参数,其最优效率为21.81%.通过外量子效率(EQE)来表征相应4T-TSCs 的光谱响应,如图6(d)所示,顶层ST-PSCs 在300—400 nm 波长的光谱响应较低,而在500—700 nm波长范围的光谱响应均达到80%以上,积分电流密度为19.49 mA/cm2,J-V曲线测得JSC误差仅为3.6%;并且由于紫外和可见光波段的光(300—700 nm)基本被顶层ST-PSCs 吸收,所以底层HIT 硅电池仅在750—1000 nm 波长范围内有较强的光谱效应,HIT 硅电池的积分电流密度为16.35 mA/cm2.图6(e)为4T-TSCs 的J-V曲线,详细参数如表4 所示,HIT 电池经过顶层STPSCs 滤光后,其VOC下降到0.681 V,JSC降低到16.87 mA/cm2,FF 为79.04%,PCE 下降到9.08%;ST-PSCs 顶电池的PCE 高 达19.25%,VOC为1.207 V,JSC为20.22 mA/cm2,FF 也达到78.81%.因此获得了PCE 为28.33%的四端钙钛矿/硅叠层太阳能电池.

图6 (a) 4T-TSCs 结构示意图;(b) ST-PSCs 的截面SEM 形 貌;(c) 切割后HIT 硅电池的J-V 曲线;(d) 4T-TSCs 的EQE 曲线;(e) 4T-TSCs 的J-V 曲线Fig.6.(a) Schematic diagram of the structure of 4T-TSCs;(b) cross-sectional SEM image of ST-PSC;(c) J-V curve of HIT silicon solar cell after cutting;(d) EQE curves of 4T-TSCs;(e) J-V curves of 4T-TSCs.

表4 4 T-TSCs 的详细J-V 参数Table 4.Detailed J-V parameters of 4 T-TSCs.

4 结论

本文采用砂轮划片机对HIT 电池进行切割可以减少器件的边缘复合,提升了四端钙钛矿/硅叠层太阳能电池的效率.与激光切割相比,砂轮划片机切割这种冷加工的方法可以有效避免HIT 电池边缘的热损伤,得到的器件截面较为平整,损伤区域较小.因此,砂轮划片机切割后的HIT 电池的非辐射复合得到抑制,器件的VOC和FF 得到提高,平均PCE 提高了1%左右.将切割后的HIT 电池与正式ST-PSCs 进行机械堆叠,获得了效率超过28%的4T-TSCs.