TiO2纳米粒子增强超高分子量聚乙烯和高密度聚乙烯复合材料的性能

2023-03-14隋洋仇张杰崔毅李家成丛川波孟晓宇周琼

隋洋,仇张杰,崔毅,李家成,丛川波,孟晓宇,周琼

[1.中国石油大学(北京)新能源与材料学院,北京 102249; 2.中国石油大学(北京)油气装备材料失效与腐蚀防护北京重点实验室,北京 102249]

超高分子量聚乙烯(PE-UHMW)展现出优异的综合性能[1],特别是在耐磨性[2]、抗冲击性[3]和生物相容性[4-5]等方面优势突出,具有重要的实用价值[6]。但PE-UHMW分子链极长且柔顺性极好,易产生大量的缠结[7],导致聚合物熔体黏度极高,长链的流动性较差[8]。因此,通过常规的塑料加工工艺无法对PE-UHMW进行加工,严重制约了其应用[9]。与低分子量的聚乙烯或其它聚合物共混是一种操作简单并且有效改善PE-UHMW加工性能的方法,但会牺牲PE-UHMW优异的力学等性能[10]。

将纳米粒子添加到聚合物中是一种常用的提升聚合物性能的方法,包括强度、热稳定性、阻隔性能、耐磨性等。此外,分散适当特性的纳米粒子还能降低聚合物基体的黏度,提升聚合物的可加工性能。例如,Tuteja等[11-12]和Mackay等[13]发现在高摩尔质量聚合物中加入少量非功能化颗粒填料会意外降低黏度,这种不寻常的现象可由Brochard等[14]的研究结果解释:超小的纳米粒子可以在聚合物基体中表现出非爱因斯坦式[15]扩散,使基体膨胀,扩大缠结网格尺寸,并降低基体的熔体黏度[16]。相似的现象也在PE-UHMW基纳米复合材料中有所体现[17-19]。例如,Zhang等[17]系统地研究笼型多面体齐聚倍半硅氧烷(POSS)对PE-UHWM的流变行为影响,发现分散低浓度的POSS (质量分数0.1%~0.5%)时,PE-UHMW的复数黏度和平台模量下降,表明POSS能够降低PE-UHMW分子链间的缠结密度。

因此基于以上研究现状,笔者采用高密度聚乙烯(PE-HD)和TiO2纳米粒子共同对PE-UHMW进行共混改性,一方面可以显著降低PE-UHMW黏度,改善加工性能,另一方面纳米粒子的加入会对复合材料的性能进行补强,避免由于低分子量聚乙烯的加入导致PE-UHMW力学性能下降。选用PEUHMW和PE-HD的质量比为1∶1,通过溶解分散-熔融共混的方式制备具有不同TiO2纳米粒子尺寸及含量的PE-UHMW/PE-HD/TiO2纳米复合材料,探究纳米粒子对复合材料力学性能、流变行为及结晶行为的影响。

1 实验部分

1.1 主要原材料

PE-UHMW:GUR 400 Fine,美国泰克纳聚合物合资公司;

PE-HD:HDPE 2200J,中国石化集团北京燕山石油化工有限公司;

TiO2纳米粒子:尺寸5~10 nm及30,60,100 nm,上海阿拉丁生化科技股份有限公司;

无水乙醇:分析纯,北京化工厂;

硅烷偶联剂KH570:97%,上海阿拉丁生化科技股份有限公司;

抗氧剂:四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇脂,上海阿拉丁生化科技股份有限公司。

1.2 主要仪器及设备

密炼机:Plasti-Corder型,德国Brabender公司;

密闭式硫化机:LHHS20型,广东立拿实业有限公司;

万能试验机:WDL-5000N型,江都市道纯试验机械厂;

差示扫描量热(DSC)仪:204 F1型,德国耐驰公司;

超声波清洗机:ME104E/02型,深圳市洁盟清洗设备有限公司;

冷场发射扫描电子显微镜(SEM):SU8010型,日本日立公司;

场发射透射电子显微镜(TEM):F20型,美国FEI公司;

离心机:LG10-2.4A型,北京京立离心机有限公司;

真空烘箱:DZF-6053型,上海一恒科学仪器有限公司;

活塞式毛细管流变仪:RG-25型,德国高特福公司;

电子天平:JA3003J型,中国上海舜宇恒平科学仪器有限公司;

电热恒温鼓风干燥箱:DHG-9075A型,北京雅士林试验设备有限公司。

1.3 试样制备

TiO2纳米粒子表面改性:将TiO2纳米粒子置于80 ℃的烘箱中干燥6 h,以完全去除其中的水分。将100 mL质量浓度为1%的纳米粒子乙醇分散液超声10 min,随后在70 ℃下加热搅拌2 h,最后再次超声10 min,一边超声一边逐滴加入2.5 mL质量浓度为5%的KH570乙醇分散液。待KH570乙醇分散液滴入完毕后,将混合溶液在70 ℃下加热搅拌6 h,最后以10 000 r/min速度离心混合溶液,取沉淀物。将沉淀物用乙醇洗涤3次后,置于80 ℃的烘箱中充分干燥,得到改性的TiO2纳米粒子。

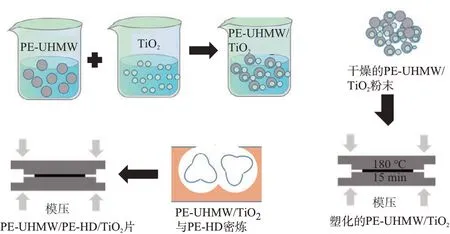

PE-UHMW/PE-HD/TiO2复合材料制备:将改性的各种尺寸的TiO2纳米粒子按一定比例分散到乙醇中,超声30 min,得到纳米粒子的乙醇分散液。将PE-UHMW粉末分散到乙醇溶液中,在70 ℃下加热搅拌得到PE-UHMW乙醇悬浊液。随后将TiO2乙醇分散液与PE-UHMW乙醇悬浊液按特定比例混合(TiO2纳米粒子相对于PE-UHMW的质量分数分别为0.1%和0.5%),混合条件为400 r/min搅拌和70 ℃加热,充分搅拌直至乙醇充分蒸发。将乙醇挥发后的混合物PE-UHMW/TiO2置于80 ℃的烘箱中干燥6 h,随后,将PE-UHMW/TiO2粉末置于密闭式硫化机中,在180 ℃下模压15 min,制备塑化的PEUHMW/TiO2复合材料。最后,将PE-UHMW/TiO2复合材料与PE-HD密炼后模压成型,制备出PEUHMW/PE-HD/TiO2复合材料。整体的制备流程如图1所示。

图1 PE-UHMW/PE-HD/TiO2复合材料制备流程图

具体的密炼模压工艺如下:按照PE-UHMW和PE-HD质量比为1∶1的比例称取PE-HD粒料,使用密炼机将塑化后的PE-UHMW/TiO2与PE-HD粒料混合,同时,密炼过程中加入质量分数0.15%~0.2%的抗氧剂,防止PE-UHMW/PE-HD氧化降解。密炼机温度设定为190 ℃,前2 min转速设定为20 r/min,加料完毕后缓慢升至50 r/min,混料时间设定为10 min,同时记录转矩流变仪曲线。随后,再利用热压成型工艺将密炼后的块料热压成型,上下板温度皆设定为190 ℃,待机器升温结束,将模具表面均匀涂喷脱模剂后置于密闭式硫化机中预热,待温度稳定后将密炼混合的块料置入,缓慢加压,观察块料熔融情况,待完全熔融后将压力升至10 MPa,卸去压力,再加压至10 MPa,如此反复循环3~5次,将模具内空气去除,将压力保持108 MPa不变,热压10 min,再转移至下层冷压,压力为108 MPa,时间设定为15 min,使试样完全成型后取出,密封标号。

1.4 测试及表征

使用TEM表征TiO2纳米粒子改性前与改性后的分散状态。配置质量浓度为0.1%的TiO2纳米粒子乙醇分散液,滴在置于热台上的超薄碳膜上,烘干后进行TEM测试。

采用SEM研究复合材料的微观结构,用导电胶将样品粘在样品台上,表面喷金处理后进行SEM表征。

采用DSC探究PE-UHMW/PE-HD/TiO2复合材料的结晶行为。每个样品(7~8 mg)在氮气氛围(20 mL/min)中通过加热循环进行分析。样品以10 ℃/min的加热速率从室温加热到190 ℃,随后在190 ℃下恒温保持5 min,最后以相同的速度冷却至20 ℃。通过DSC获得的结晶度由式(1)计算。

式(1)中,ΔHf和ΔH0f(293 J/g)分别是测试样品的结晶焓和聚乙烯完美晶体的结晶焓[20]。

使用活塞式毛细管流变仪测试复合材料的熔体剪切流动特性,所用毛细管长径比L/D=10/1。活塞下降速率测试范围为0.006 4~1.53 mm/s,剪切速率范围为11.52~2 764 s-1,测试温度保持在190 ℃。

使用万能试验机进行力学性能测试,参照GB/T 528-2009,将模压试样裁剪成25 mm×4 mm的哑铃型拉伸样条,拉伸速率为20 mm/min。

2 结果与讨论

2.1 改性TiO2纳米粒子结构

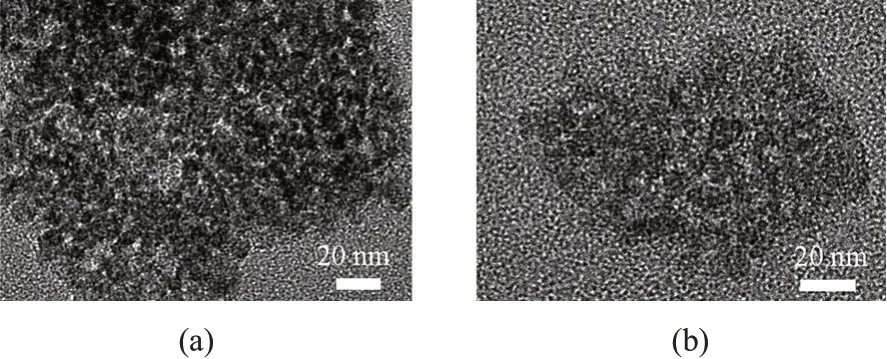

TiO2纳米粒子的尺寸和表面状态会显著影响其在聚合物基体中的分散性,进而影响复合材料的性能[21]。TiO2纳米粒子由于比表面积大、极性大,因此在聚乙烯基体中具有明显的聚集倾向,为了提高TiO2纳米粒子分散性,在TiO2纳米粒子的表面包裹一层KH570进行表面改性,图2为TiO2纳米粒子改性前后的TEM图。由图2可以看出,改性后的TiO2聚集体尺寸明显减小,表明TiO2纳米粒子的分散性显著提升。

图2 TiO2(5~10 nm)改性前后TEM图

2.2 PE-UHMW/PE-HD/TiO2复合材料微观结构

笔者使用的TiO2纳米粒子尺寸分别为5~10 nm及30,60,100 nm,图3为不同粒子尺寸的PEUHMW/PE-HD/TiO2复合材料模压制品在液氮环境下的脆断断面SEM图像,SEM图中点状的颗粒物质为TiO2纳米粒子(例如图中圆圈标注部分)。图3表明,相比尺寸大的纳米粒子,尺寸小的TiO2纳米粒子在基体中的分散性更好。TiO2粒子尺寸为100 nm的复合材料中存在尺寸明显超过500 nm的聚集体(图3d),而在粒子尺寸为5~10 nm的复合材料中,粒子分散相对均匀,聚集体的数量很少且尺寸更小(图3a)。

图3 不同粒子尺寸的TiO2 (质量分数0.1%)在PE-UHMW/PE-HD中的分散形态

2.3 PE-UHMW/PE-HD/TiO2复合材料力学性能

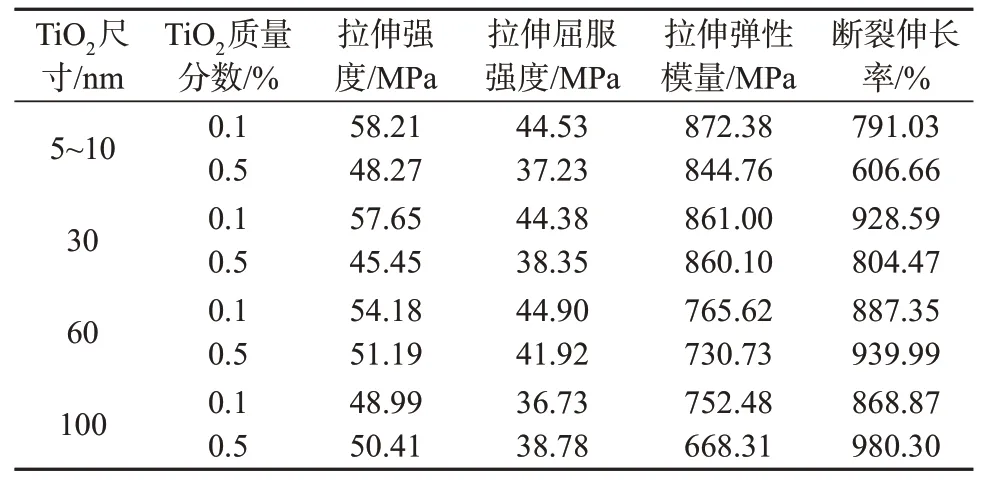

图4为PE-UHMW/PE-HD共混物和不同含量及尺寸的TiO2粒子制备的各组PE-UHMW/PE-HD/TiO2复合材料的应力-应变曲线,具体的拉伸强度、拉伸屈服强度、拉伸弹性模量及断裂伸长率的数据见表1 (表1数据为测试5个试样的力学性能均值)。PE-UHMW/PE-HD共混物的拉伸强度和拉伸屈服强度分别为52.12,43.05 MPa,拉伸弹性模量为727.31 MPa,断裂伸长率高达869.2%。由表1可以看出,加入刚性TiO2纳米粒子后,与PE-UHMW/PEHD共混物相比,PE-UHMW/PE-HD/TiO2复合材料的拉伸弹性模量(刚度)有不同程度的增加,最高可达872.38 MPa。此外,当TiO2质量分数为0.1%时,除添加尺寸为100 nm的粒子外,纳米复合材料的拉伸强度、拉伸屈服强度和拉伸弹性模量均有所提高。当添加的粒子尺寸过大时(100 nm),由于粒子在聚合物基体中很难分散,会形成大的聚集体,引起应力集中,从而导致强度降低。当TiO2纳米粒子尺寸为5~10 nm时,复合材料展示出最优的拉伸强度,相比PE-UHMW/PE-HD共混物提升11.7%。这可能是由于小尺寸、低含量的纳米粒子更容易分散进聚合物的分子链中,表面改性后的纳米粒子和聚合物基体之间的相容性更好,均匀分布的纳米粒子能够起到真正的增强作用。此外,添加的尺寸为30 nm的粒子不仅能够提高材料的强度和刚度,还能够进一步提高其韧性,复合材料的断裂伸长率提高至928.59%,但随着粒子尺寸继续增加,断裂伸长率又降低。当TiO2质量分数提高至0.5%时,高含量的TiO2团聚体会降低复合材料的强度和刚度,且较小尺寸(5~10 nm和30 nm)的粒子也会降低断裂伸长率。综合分析以上实验结果发现,添加极少量(质量分数0.1%)且尺寸为30 nm和60 nm的TiO2粒子能够同时提高PE-UHMW/PE-HD的强度、刚度和韧性,其中添加30 nm的粒子能显著提高材料的韧性,而5~10 nm的粒子能显著提升材料的强度和刚性。

图4 PE-UHMW/PE-HD共混物和PE-UHMW/PE-HD/TiO2复合材料应力-应变曲线

表1 PE-UHMW/PE-HD/TiO2复合材料力学性能

2.4 PE-UHMW/PE-HD/TiO2复合材料流变行为

使用毛细管流变仪测试复合材料剪切黏度随剪切速率的变化规律,以衡量各组PE-UHMW/PEHD/TiO2复合材料的熔体黏度。图5为PE-UHMW/PE-HD共混物和各组复合材料在190 ℃时的剪切黏度-剪切速率流动曲线。由图5可以看出,所有样品的流动曲线均符合非牛顿流体的特征。当剪切速率较低时,相比于纯PE-UHMW/PE-HD样品,加入TiO2纳米粒子的复合材料的黏度均增加,这是由于PE-UHMW基体的缠结度很大,纳米粒子的运动能力十分有限,只有很少一部分的TiO2粒子会进入到聚合物的分子链中,其余大部分TiO2粒子可能充当交联点的作用。然而,随着剪切速率的增加,PEUHMW/PE-HD/TiO2纳米复合材料展现出更加明显的剪切变稀效应,当剪切速率超过200 s-1时,各组的黏度均低于纯PE-UHMW/PE-HD样品。这可能是因为当剪切速率增加时,在外力作用下,聚合物基体中分子链的缠结被打开,纳米粒子更容易运动到分子链中,此时纳米粒子起到类似于“滚珠”的作用,降低了高分子链之间的摩擦力,从而宏观上体现为熔体黏度降低。

图5 PE-UHMW/PE-HD共混物和PE-UHMW/PE-HD/TiO2复合材料剪切黏度-剪切速率曲线

PE-UHMW/PE-HD/TiO2复合材料在高剪切速率下(691 s-1)的剪切黏度见表2。由表2可以看出,当加入的TiO2质量分数为0.1%时,加入尺寸为5~10 nm TiO2纳米粒子的复合材料剪切黏度最低,为387.71 Pa·s,比PE-UHMW/PE-HD共混物的黏度下降约19.7%,此后随着粒子尺寸增大,剪切黏度整体呈先升高后降低趋势。尽管加入纳米粒子后,PEUHMW/PE-HD/TiO2复合材料的黏度仅在高剪切速率下降低,而在低剪切速率下黏度增加,但由于大多数高分子材料的加工过程(例如挤出、注塑等)都是在高剪切速率下进行的[22],因此向PE-UHMW/PE-HD基体中分散适当特性的纳米粒子能够有效改善聚合物基体的流动性,从而提升聚合物的加工性能。

表2 PE-UHMW/PE-HD/TiO2复合材料剪切黏度 (剪切速率691 s-1)

2.5 PE-UHMW/PE-HD/TiO2复合材料结晶行为

图6为PE-UHMW/PE-HD共混物和各组PEUHMW/PE-HD/TiO2复合材料的DSC曲线,其中添加的4种尺寸TiO2粒子的质量分数均为0.1%和0.5%。通过DSC曲线和式(1)计算出各组复合材料的结晶度,见表3。PE-UHMW/PE-HD共混物的结晶度为63.95%,其熔融温度约为138.4 ℃。由图6和表3看出,相比PE-UHMW/PE-HD共混物,PEUHMW/PE-HD/TiO2复合材料的结晶度普遍增加、熔融温度降低,由此说明TiO2粒子能够起到成核剂的作用,促进聚合物基体结晶。当添加TiO2纳米粒子的质量分数为0.1%时,PE-UHMW/PE-HD/TiO2复合材料的结晶度均高于PE-UHMW/PE-HD共混物,同时熔融温度均有不同程度的降低。随着纳米粒子尺寸的增加,复合材料的结晶度出现先增加后减少的趋势,当添加粒子的尺寸为60 nm时,纳米粒子的异相成核作用最为明显,PE-UHMW/PE-HD/TiO2复合材料的结晶度高达78.01%,同时熔融温度达到最低。当添加纳米粒子的尺寸为30 nm时,复合材料的结晶度提高10%,且其熔融温度与PEUHMW/PE-HD最为接近,这可能是因为此时粒子的尺寸与聚合物链的尺寸最为接近,晶体的生长充分,晶粒尺寸更大。当TiO2粒子尺寸更大时(100 nm),纳米粒子占据了分子链的运动空间,结晶时粒子阻碍分子链的运动,一定程度上影响聚合物的结晶过程,因此结晶度低于其它尺寸TiO2改性的复合材料。当纳米粒子的含量进一步增加(质量分数0.5%)时,粒子难以均匀分散,除100 nm外,其它尺寸的TiO2均出现不同程度上的团聚,形成更大尺寸的团聚体会阻碍聚合物的结晶过程,因此结晶度降低。

图6 PE-UHMW/PE-HD共混物和PE-UHMW/PE-HD/TiO2复合材料DSC曲线

表3 PE-UHMW/PE-HD/TiO2复合材料结晶度及熔融温度

3 结论

(1)添加尺寸和含量适当的改性TiO2纳米粒子不仅能够提升PE-UHMW/PE-HD的力学性能,还能够提升其加工性能。

(2)当TiO2纳米粒子尺寸为5~10 nm,质量分数为0.1%时,TiO2纳米粒子在聚合物基体中分散性良好,此时PE-UHMW/PE-HD/TiO2复合材料展现出最优的综合性能,其拉伸强度和拉伸屈服强度分别高达58.21 MPa和44.53 MPa,拉伸弹性模量达872.38 MPa,同时熔体剪切黏度下降19.7%。

(3) TiO2纳米粒子起到成核剂的作用,促进聚合物基体结晶,使得结晶度提升、熔融温度降低。另一方面,在高剪切速率下,聚合物分子链间的缠结减少,纳米粒子能够扩散到分子链间,充当“滚珠”的作用,降低分子链间摩擦力,宏观体现为熔体黏度降低。因此,对TiO2纳米粒子进行表面改性,并通过密炼-模压法制备TiO2纳米粒子增强PEUHMW/PE-HD复合材料,是一种有效的同时改善PE-UHMW/PE-HD复合材料加工性能和力学性能的方法,具有重要的工程意义。