影响胶液拉伸剪切强度测试结果因素探究

2023-03-13王鹏飞

陈 佳 王鹏飞

(航空工业集团航宇救生装备有限公司,湖北 襄阳 441003)

0 引言

随着胶黏剂生产工艺及黏接技术的发展,胶黏剂的种类日益增加,在航空产品中的应用也越来越广泛,而且胶黏剂连接相比传统的连接方式在成本上有一定优势[1],因此,胶黏剂的性能检测与实际应用也越来越受到企业的关注,成为重要的研究课题。航宇公司目前用到的胶黏剂品种达100余种,涉及目前国内外多种知名品牌,如北京化工、西北橡胶、湖北回天、乐泰、3M等,运用到的检测方法包含国标、国军标、航标、化工标准、企业标准等,具体信息见表1。胶黏剂最重要的应用性能便是其黏接性,而影响胶黏剂胶接强度的因素众多。其中,胶接前的表面处理能显著提高胶接强度[2-4],而理化检测这一性能最直观的方式就是测试黏接剂的拉伸剪切强度。通过对胶黏剂拉伸剪切强度测试结果的深入分析,可以通过优化材料配方、改进生产工艺,为合理选材提供科学依据。因此,探究影响胶黏剂拉伸剪切强度的因素、提升测试结果的准确性显得尤为重要,同时也为后期产品的实际应用打下基础。

表1 部分非金属材料复验项目表

1 试验部分

1.1 试验材料及仪器设备

胶黏剂:HT8662双组份聚氨酯结构胶(湖北回天新材料股份有限公司);电子拉力试验机(AG-10 KN,日本岛津);恒温恒湿箱(上海倾技科技有限公司);自制工装;电子显微镜(蔡司光学仪器(上海)国际贸易有限公司)。

1.2 试验内容

按照《胶黏剂 拉伸剪切强度的测定(刚性材料对刚性材料)》(GB/T 7124—2008)对湖北回天HT8662双组份聚氨酯结构胶这一胶黏剂进行拉伸剪切强度测试,采用单片法制备胶黏剂的金属搭接试片,用岛津10 KN电子拉力试验机测试胶黏剂的拉伸剪切性能[5]。每组试验分别在不同的试验件黏接面表面处理方式、胶液的厚度、固化时间、固化温湿度、拉伸测试时试样夹具距离等条件下,测试拉伸剪切性能,拉伸测试速度为5 mm/min,进行平行和纵向典型胶黏剂力学性能检测,试验结果用拉伸剪切强度的算术平均值表示。

2 试验结果分析与讨论

2.1 不同的试验件表面处理方式

国标要求试样件及板的形状和尺寸如图1所示。同时,标准还规定胶接件表面应适当处理以适宜黏接。表面处理方法可按照制造说明或其他适用的标准。胶黏剂的固化条件可以按照其生产厂家的要求执行,或者有其他的适用标准,亦可按照该标准进行。在胶接过程中压出来的溢出胶液需要及时清理。对于胶接件,其表面处理方法应在报告中说明。

图1 试样件及板的形状和尺寸

本试验根据标准要求需要在温度23℃±2℃、湿度50%±5%的洁净环境中制备试样,其制备过程如下[6]。

①用1 600目、400目、120目砂纸分别打磨三组铝合金试样件的黏接面,另一组钛合金试件选择吹沙处理工艺,砂纸打磨和吹沙工艺均可以增加黏接面的粗糙度,加强黏接效果,未处理的试样件表面和按照上述方法打磨和吹沙处理的试样件表面显微镜下成像如图2所示。

图2 合金显微成像图

②首先,使用丙酮对试样件浸泡清洁,去除其表面的油污;然后,取出晾干后再用蒸馏水冲洗试样件清洗残留的丙酮和灰尘;最后,用脱脂棉蘸取无水乙醇擦拭黏接面,直至试样件表面洁净。若有棉纤维黏附在试样件黏接面,可用透明胶带轻轻粘下清理干净,然后晾置约10 min。

由于金属胶结的黏附机理是机械、化学和吸附共同作用,因此,对金属试验件进行表面处理后,其表面产生的结构形貌、化学成分、组织形态的变化对黏接性能影响极大。

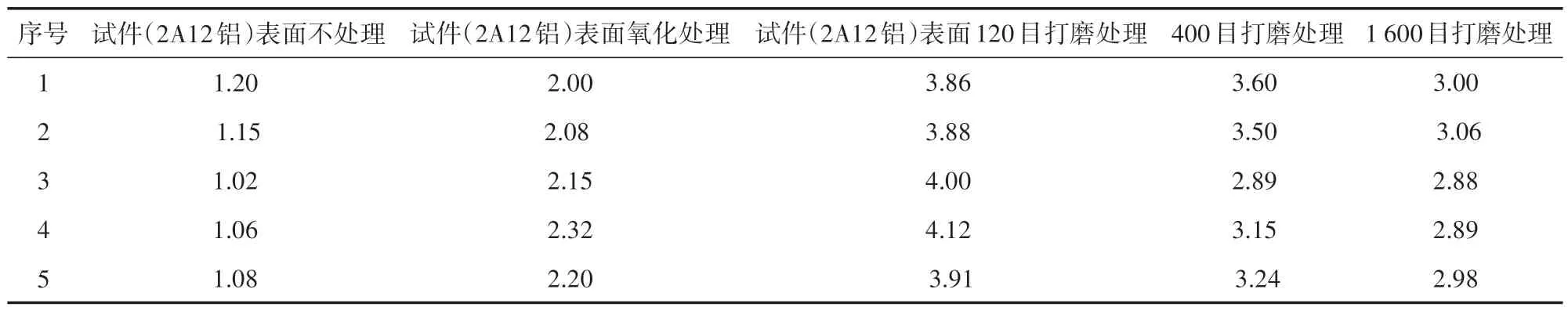

上述试验测试结果见表2。由测试结果数据对比可以看出,试件表面打磨得越粗糙,黏接性能越好,拉伸强度越大。试件表面完全不处理时,胶黏剂拉伸剪切强度甚至不合格。氧化处理也可以提升测试结果,但是不如深度打磨试件效果好。而同样条件下,钛合金试件吹沙处理后黏接HT8662胶黏剂,能得到平均5.89 MPa的剪切强度,比2A12铝合金120目砂纸打磨处理后的试验件测试结果都高。由此可见,不同的表面处理方式极大程度会影响胶黏剂HT8662的拉伸剪切强度。

表2 不同表面处理试验件拉伸剪切强度测试结果单位:MPa

2.2 不同的胶层厚度对HT8662结构胶拉伸剪切强度的影响

胶层的涂胶厚度可选用两试样件间夹入小玻璃球或插入间隔导线进行控制。如果使用间隔导线,则导线应该平行于施力方向,使导线对黏接部位的影响最小。本试验为了研究不同胶层厚度对拉伸剪切强度的影响,利用不同直径的细小钢丝绳控制涂胶厚度,制备了3种不同胶层厚度的试验件进行对比测试,如图3所示。发现剪切强度随着涂胶层厚度的增加而降低,这说明日常应用中用胶量并不是越多越牢固,反而黏合性能会受到影响。

图3 不同胶层厚度的剪切强度

研究分析表明,导致拉伸剪切强度随着涂胶层厚度的增加而降低的原因主要有3点。第一是大部分胶黏剂都是高分子化合物,会有分子定向存在,这会使胶层中心部位强度减小而靠近金属面强度增大,换言之就是胶黏剂在金属面上的附着力变大了,从而使其剪切强度反而受到应力的影响降低了;第二是涂胶层较厚,同样的温度和时间干燥,可能没有完全固化,温度变化也会使较厚的胶层内应力损失,导致测试结果降低;第三是较厚的涂胶层内部缺陷也会明显增加[7],如气泡、裂纹、针孔这些会导致胶黏剂内聚力迅速下降,极大影响拉伸强度,使其测得的值明显低于正常指标。

2.3 不同的温度对拉伸剪切强度测试的影响

标准规定试样须在《塑料 试样状态调节和试验的标准环境》(GB/T 2918—2018)中规定的标准调节环境中进行调节和试验。不同的固化温度对HT8662结构胶拉伸剪切强度影响较大[8]。本试验对比了15℃、23℃、70℃三种温度下试验件固化后的拉伸剪切强度结果,将已经黏接并固化好的试样件放置到恒温恒湿箱中,在设置的测试温度下保持2 h。发现在湿度相同情况下,温度越高,固化效果越好,拉伸剪切强度越高[9],具体测试结果见表3。其实,湿度也是影响黏接剂强度的主要因素之一,许多研究人员也对该项进行了研究并得出了有价值的结论[10],这也是后续本文作者一个重要的研究方向。

表3 不同温度及固化时间拉伸剪切强度测试结果单位:MPa

2.4 拉伸测试时试样夹具距离

根据标准要求,将试样夹在夹具上,保持夹具对中并上下对称,夹持处至距离最近的黏接一端的距离为50 mm±1 mm。在实际操作中可以在夹具中使用垫片保护试样件,这样能够保证拉力作用在黏接面之间。测试过程中电子拉力试验机以恒定的测试速度1 mm/min进行试验,这一速度可以使试样件的破坏时间在65 s左右。试验加载速率较为稳定,同时剪切力的变化速率也能稳定在每分钟9 MPa左右,这样测试结果更加准确,记录试样剪切破坏的最大负荷作为破坏载荷F。拉伸剪切强度P的计算公式如式(1)。

本试验以每组五个试样件测试结果(拉伸剪切强度)的算术平均值作为最终试验结果。测试过程中所有的非轴力都被消除了,试验力加载在试样件上沿轴向运动。测试时,试片夹持距离越短,拉伸剪切强度测试结果越小,可能是夹持距离缩小导致试样件受到的弯矩变大,使得剪切强度降低。

3 结语

综上所述,在胶黏剂使用时一定要对黏接面进行表面处理,具体处理方式和工艺复杂程度可以根据实际需求来规定。另外,还要严格控制胶层厚度和固化温湿度,胶黏剂HT-8662聚氨酯双组份结构胶最佳厚度在0.1 mm左右,用400目砂纸处理打磨黏接试样且在70℃条件下固化2 h后,拉伸剪切强度平均值可以达到13.16 MPa,测试时还需要控制加持距离,夹持距离在50 mm左右对检测结果影响最小。