混凝土喷射法与模筑法在地铁车站基坑防水方面的优劣分析

2023-03-12刘欢其

刘欢其

(中铁一局集团厦门建设工程有限公司,福建 厦门 361000)

0 引言

城市轨道交通工程因其自身设计和城市建设用地的整体规划要求,位于中心城区的线路、主体结构基本都设置在地下。作为地下工程,如何合理、有效地解决防水问题是一项永久性课题。按照规范规定,地铁车站防水等级为Ⅰ级[1]。一般来说,除了通过使用高等级的防水混凝土等方案使得结构自身的防水满足设计要求外,还需通过基坑止水帷幕、基坑初期支护、结构外包防水卷材等相关工序的共同作用,才能确保工程在整个寿命周期获得良好的防水效果[2]。车站基坑开挖过程中,常用的防水方案有以下两种:一是坑内侧壁支护桩间采用挂网喷射混凝土进行初期支护(主要针对桩间土等支护)及基坑防水(止水帷幕作用深度有限,随着基坑深度超过止水帷幕作用区域,基坑侧壁渗漏水现象明显增加),兼做防水卷材的施工基面;二是随基坑开挖,采用模筑法分层分段进行基坑侧壁支护及基坑防水,兼做防水卷材的施工基面。本文基于厦门地铁2 号线、3 号线部分基坑工程,采取查阅国内相关成果、调研相关工程、实施模筑法方案等办法,分别从工程质量、经济效益、工期长短、社会效益等方面进行对比分析,研究上述两种防水方案的适用条件及应用范围,以期为类似工程选择最优方案时提供参考。

1 喷射混凝土方案应用

国内目前常用的基坑防水方案大部分为喷射混凝土方案。在部分地区,该工艺相对成熟,通过合理的混合料配合比、成熟的湿喷工艺等,能够取得良好的防水效果。薛鹏[3]提出的桩间喷射混凝土施工技术在地铁车站围护结构工程中取得了较好的应用效果;戴亚军等[4]以长沙地铁6 号线谢家桥站地铁基坑边坡稳定控制为背景,通过分析研究及现场实践,证明喷射混凝土在配合挂网、锚杆等技术条件下,有效地保证了基坑的稳定及安全;吴全立[5]以青岛地铁试验段工程为背景,阐述了通过优化喷射混凝土配合比,严格控制湿喷工艺及分层喷射施工,配合排水盲管等设施综合进行基坑防排水,达到了Ⅱ级防水的设计要求。因此,厦门地铁在施工中,部分基坑工程同样采用了喷射混凝土方案。本文通过现场调研,就喷射混凝土成品质量、工后效果、结构渗漏水现象等进行了统计分析。

从工后成品的平整度、密实度、渗漏水情况等方面进行统计后发现,采用喷射混凝土进行基面处理方案的项目,因本地区土层稳定性差,基坑开挖过程中桩间土松散掉块现象严重,而由于整面墙体喷射混凝土厚度无法人为调整,导致其工后基面随桩面、桩间变化呈现波浪状,凹凸不平,毫无平整度可言(见图1)。

图1 喷射混凝土工艺施工的基坑侧壁

在喷射混凝土工后施工防水卷材前,虽然对基面局部凹陷过大区域进行了人工砂浆贴补,但因有效的可贴补厚度有限,卷材与基坑侧壁之间的脱空无法全部消除,尤其是在支护桩桩间位置,脱空现象尤为突出(见图2)。

图2 卷材与基坑侧壁间存在脱空现象

另外,在调查喷射混凝土作为基坑初期支护的车站结构渗漏水情况时,发现大部分均位于支护桩桩间。分析其原因,渗漏水区域集中在防水卷材脱空部位,脱空后的卷材与基坑侧壁之间形成了“水包”,结构完成后极易形成支护结构与主体结构之间的存水点。因卷材与基面之间存在较大空鼓,卷材的松弛度设置不够,在结构混凝土浇筑时,受压张拉撕裂,地下水沿车站主体结构混凝土的孔隙、裂缝等渗漏。

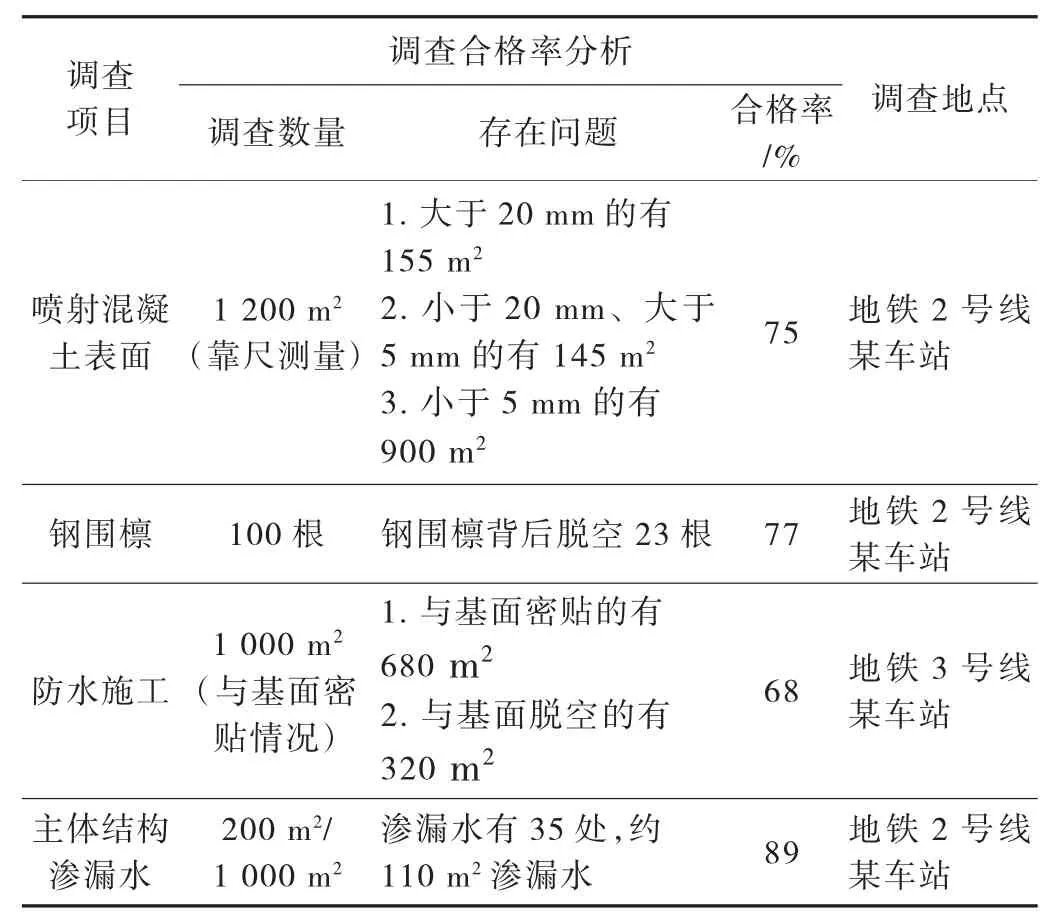

调查发现,部分地铁车站采用喷射混凝土工艺,其表面平整度、钢围檩脱空现象、防水卷材脱空现象以及主体结构渗漏水现象较严重(见图3)。实地调查数据的统计分析见表1。

表1 车站防水工程调查分析表

图3 车站主体结构渗漏水严重

2 模筑混凝土方案应用

厦门属于亚热带海洋性季风气候,湿润多雨,年平均降雨量约1 200 mm,降水对地下表层水的补给量大,地下水丰富。钻探发现,双十中学站站址区稳定水位埋深为2.5~3.6 m,年变幅约1~3 m。车站主体结构顶标高低于地下水位标高,站体整体位于地下水埋藏区域,工程的基坑防水质量以及结构防水质量满足合格率要求的控制难度较大。另外,站址区地层自稳能力差,基坑开挖过程中,桩间土松散掉块严重,桩间凹陷较大。因此,基于调查发现的问题,参考国内其他地区类似工程环境的基坑防水方案,决定在厦门地铁3 号线双十中学站采用模筑混凝土方案,并在实施过程中统计分析相关指标,研究其在近海复杂地层环境下的适用性和可行性。

2.1 施工工艺

模筑混凝土施工与基坑土方开挖配套,交替循环进行,每开挖一段、一层土方,模筑混凝土及时施作一段、一层。需要注意的是,为了避免土方开挖施工中,作业机械损坏模筑混凝土,单层模筑混凝土纵向分段长度宜小于基坑开挖的分段长度1~2 m。

模筑混凝土主要施工工艺流程为:基坑第一层土方开挖→测量放样→缺陷桩处理、基面处理→植筋(网片定位筋、模板锚固螺栓)→钢筋网片安装→模板安装、加固→混凝土浇筑→拆模、养护→下一个循环→施工缝处理。

2.2 施工控制要点

模筑混凝土主要包括施工准备、挂网、模板安装及混凝土浇筑等工序。

2.2.1 施工准备阶段

施工准备阶段主要工作为施工前的支护桩侵限处理及桩间松动土石清理。支护桩侵限处理是为了避免钢筋网安装平整度受影响及确保模板安装平顺度要求,以保证模筑混凝土厚度满足要求。桩间残留的松动土块及散碎渣土存在掉块伤人的安全隐患,还易造成模筑混凝土施工后侧壁附着力降低,后背脱空,存在剥落隐患,影响模筑混凝土质量及工后效果。因此,施工前必须及时处理桩间散碎松动渣土。

2.2.2 挂网

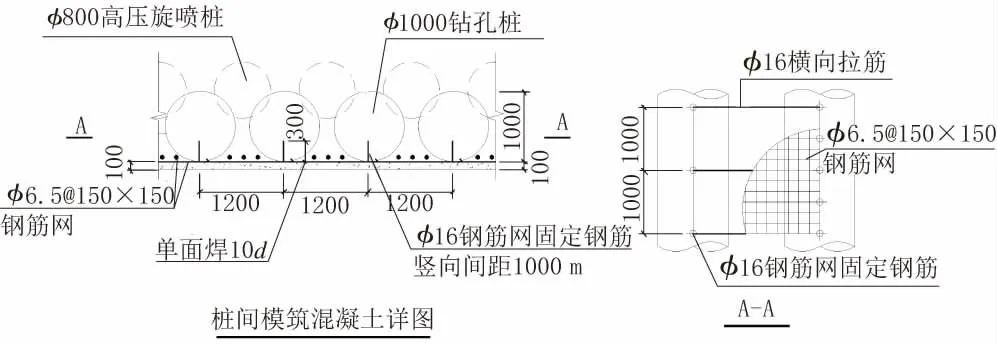

为确保模筑混凝土的附着力及整体稳定性,且满足能承受一定侧向土压力的要求,具备一定的抗裂性能,通过在模筑混凝土内部设钢筋网片来满足相关要求(见图4)。

图4 钢筋网片安装示意图(单位:mm)

2.2.3 支模及浇筑要点

模板支模采用“内拉外撑”方案。

“内拉”系统由φ14 mm 高碳钢拉条锚入桩身混凝土内为受力主体(经计算及抗拉拔试验,拉条锚入桩体不小于30 cm,竖向间距不大于60 cm,横向间距按桩间距)。每段模筑混凝土支模施工前,对拉条按比例进行抗拉拔试验,以确保混凝土浇筑过程中模板稳固安全,防止爆模(见图5)。

图5 拉条植筋实例图

“外撑”体系由模板外侧的斜撑钢管组成。斜撑钢管沿模板纵向方向,分别在1/3 模板高度、2/3 模板高度处布置,以加强模板整体稳定性(见图6)。斜撑钢管采用φ48.3×3.6 mm 普通钢管制作。

图6 模板“内拉外撑”体系示意图(单位:mm)

混凝土浇筑时,因结构自身厚度小,作业空间有限,宜采用C20 细石混凝土。为确保浇筑质量,混凝土的和易性要求必须良好,施工坍落度以(200±20)mm为宜。

根据模筑混凝土的结构特点及施工工艺,混凝土只能从上一层结构的预留位置灌入,因此,需在上一层结构底部预留一个30 cm×30 cm、横向间距2 m左右的“窗口”。下层混凝土可从此“窗口”内灌入浇筑(见图7)。

图7 模筑混凝土浇筑

因模筑混凝土分层施工,其上下层间连接处的施工缝为防水薄弱点,工后易出现肉眼可见的空隙或出现渗漏。除了工后采用人工打磨凿除错台、蜂窝及较大的空隙,并用掺有微膨胀剂的水泥砂浆进行缺陷修复外,还应在窗口位置、必要的空隙位置预埋、安装注浆管。注浆管伸入桩间土体,在施工缝部位发生渗漏的情况下,采用常压注浆方案进行防水封堵。对上下层之间预留的“窗口”及施工缝,拆模后需及时采用C20 微膨胀混凝土及高标号砂浆进行填充、找平修饰。

3 方案对比

3.1 工程质量

车站实施模筑混凝土方案,工程质量可控,自身具有良好的防水效果,方便防水卷材施工,局部渗漏点后期处理方便。模筑混凝土若发生局部渗漏,渗漏点清晰明确,可直接在渗漏部位注浆,止水后封堵注浆孔即可达到防水要求。既避免了盲目堵漏“耗时耗力”且效果不佳,同时也避免了因盲目大量钻孔而破坏支护结构的整体性。再者,因模筑混凝土整体性好,且堵漏用的浆液能在一定程度上提升其与基坑侧壁的附着力,加固桩间松散土体,从而提高了基坑的整体稳定性(见图8)。

图8 工后整体效果

本站实施模筑混凝土方案进行基坑侧壁支护及防水。模筑混凝土施工过程中,分阶段对工程表面平整度进行抽检统计,并与周边车站采用的喷射混凝土工后质量抽检数据进行对比分析,发现模筑混凝土表面平整度合格率高,平均合格率达到95%,远高于经人工二次处理后的喷射混凝土表面平整度75.5%的平均合格率。

模筑混凝土表面平整度合格率统计图见图9,模筑混凝土与喷射混凝土平整度对比见图10。

图9 模筑混凝土表面平整度合格率统计图

图10 模筑混凝土与喷射混凝土平整度对比统计图

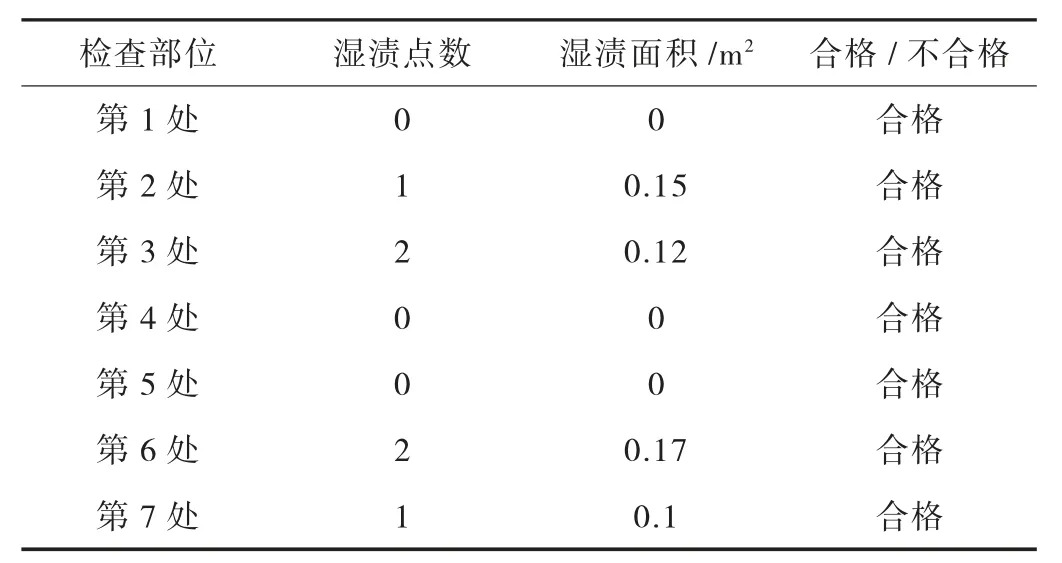

采用模筑混凝土的车站基坑,在模筑混凝土施工完成后,大部分桩间渗漏水已被封堵,局部施工缝位置的渗漏点经有效的注浆处理,在防水卷材施工前就能够达到无渗水、局部存在少量湿渍的要求。这些区域在车站主体结构完成后,在防水卷材和主体结构防水混凝土的共同作用下,主体结构侧墙的湿渍面积能够满足Ⅰ级防水要求(见表2)。

表2 主体结构湿渍检查统计表

3.2 经济效益

本站初支设计数量共计2 472.1 m3。按第三方审定预算,计算采用挂网喷射混凝土方案及模筑混凝土方案的费用。

3.2.1 C20 喷射混凝土施工费用审定预算

(1)人工费+机械费:450 元/m(3劳务合同价)×2 472.1 m3=111.24 万元。

(2)材料费:449.83 元/m3(混凝土信息价)×2 472.1 m3=111.20 万元。

(3)喷射混凝土材料损耗费(损耗率20%):449.83×2 472.1×20%=22.24 万元。

(4)速凝剂材料费:5 300 元/(t采购价)×27 kg/m3(设计配合比掺量)×2 472.1 m3×1.2(损耗系数)/1 000=42.45 万元。

(5)基面砂浆处理(抹面厚度2cm):人工费28 元/m2,材料费5 元/m2;小计抹面费用为:(28+5)元/m2×24 721 m2=81.58 万元(初支数量为体积,初支结构厚度为10 cm,人工抹面按面积计算单价,因此折算初支结构面积为2 472.1 m3/0.1 m=24 721 m2)。

费用合计:(1)+(2)+(3)+(4)+(5)=111.24+111.20+22.24+42.45+81.58=368.71 万元。

3.2.2 C20 模筑混凝土施工费用审定预算

(1)人工费+机械费:75.9 元/m(2劳务合同价)×24 721 m2=187.63 万元(模筑混凝土工程单价按面积计算,此处按面积计算总费用)。

(2)材料费:384.83 元/m(3信息价)×2 472.1 m3=95.13 万元。

(3)模筑混凝土材料损耗费(损耗率2%):384.83×2 472.1×2%=1.90 万元。

费用合计:(1)+(2)+(3)=187.63+95.13+1.90=284.66 万元。

综上可知,采用模筑混凝土工艺,工程节约直接费用=368.71-284.66=84.05 万元。

3.3 工期效益

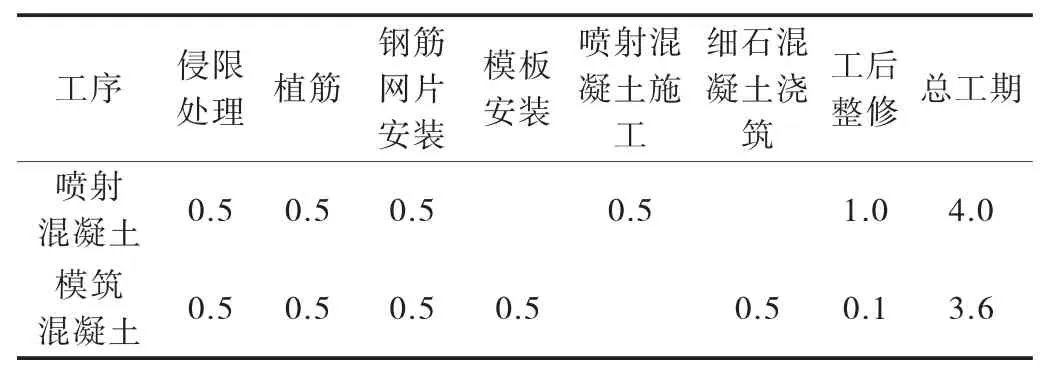

喷射混凝土作为初期支护方案,其优点是施工工序少,且前期强度上升快,具有一定的速凝作用。但是,综合工后整修耗时等影响,喷射混凝土工艺整体耗时相对模筑混凝土工艺并不具备优势。基坑工程按分层分段的开挖要求,按每层深度2.0 m,每段开挖长度20~25 m 计算,初期支护工程每层每段为一个循环,每个循环施工面积约200 m2。在施工资源配置最优、施工环境基本一致的情况下,不同工艺每个循环的工效指标见表3。

表3 每200 m2 基坑初期支护不同工艺工效指标对比表 单位:d

本站基坑大致可分为9 层10 段,初期支护的循环数量为9×10=90 个,模筑混凝土工艺相对于喷射混凝土工艺,工期节约值约为90×4.0-90×3.6=36 d。

3.4 社会效益

模筑混凝土具有结构密实、自防水性能良好的先天性优点。其外观质量良好,线型平顺,表面平整,利于防水卷材铺设,消除了卷材背后空鼓隐患,同时易于控制卷材铺贴松弛度,防止卷材撕裂;另外,基坑内支撑结构钢围檩安装时,其背后极少出现脱空现象,标高及轴线位置便于控制,最大限度地提升了支撑施工安全系数,使其接近设计要求;再者,模筑混凝土工艺有效缩减了防水卷材基面的二次找平施工工序,在一定程度上加快了施工进度。综合以上优点,在施工中亦形成了本项目的一处亮点工程,在一定范围内获得了较好评价,一定程度上提升了企业的社会信誉。

4 结语

(1)喷射混凝土支护工艺作为地下结构的初期支护及基坑防水,具有施工简便、快速、灵活,前期强度上升快等优点,在国内大部分内陆地区、地下水水位标高相对较低且土层稳定的区域,在对喷射混凝土面工后二次处理工作量小的情况下,其工期效益、经济效益显著,且符合基坑开挖中“开槽先撑、先撑后挖”以及及时封闭基坑侧壁临空面的安全原则。

(2)对于近海这种特殊复杂环境下的地铁车站基坑工程,由于其土层稳定性差,土体富水且地下水位较高,采用模筑混凝土支护工艺,利用其自身密实度高、防水效果好、表面平整度高,方便防水卷材施工等特点,同条件下,对比喷射混凝土施工工艺,具有综合工期短、经济效益高、社会效益良好的优点,是一种可靠的复杂环境下的基坑支护及防水施工工艺。