基于非线性建模的水电机组动态特性仿真研究

2023-03-07魏加达王卫玉

魏加达,王卫玉,张 培

(湖南五凌电力科技有限公司,湖南 长沙 410000)

1 引言

水轮机调节系统作为受水机电三大因素耦合作用的复杂非线性系统,是保证水轮发电机组安全稳定运行的重要控制设备[1]。搭建水轮机调节系统模型,进行仿真计算可为发电机组参数设计、导叶关闭规律整定、调速系统参数辨识以及模式切换等提供依据,并将有利于改善大小波动过渡过程品质以及一次调频动态响应特性等[2-4]。当前,一方面,大型机组突增突减负荷现象频繁出现,水电机组大波动过渡过程动态特性对电网安全稳定的影响日益显现;另一方面,新能源建设的蓬勃发展、多类型电源互相协调的发展结构对水电机组一次调频性能提出了新的挑战,因此建立一个准确可行的数学模型对机组动态特性加以分析研究具有重大意义。由于水力因素的不稳定性,特别是受水流惯性、流量时变性因素影响,以及水轮机功率调节非线性、发电机非线性特性以及电液随动系统中主配压阀输出饱和非线性、主配压阀死区非线性和主接力器速度限幅、主接力器输出饱和非线性等众多因素影响,使得想建立一个反映水轮机调节系统动态特性的精确数学模型变得极为复杂与困难,需研究者进行大量有针对性的细节研究与处理。此前,调节系统相关建模仿真应用多为静态特性研究、参数辨识等[5-8],缺乏对于机组动态特性的研究;在利用调节系统整体模型进行研究时,多采用理想水轮机模型与随动系统一阶模型[9-11],未针对随动系统进行专门深入研究。本文综合考虑调节系统各组成部分的非线性因素,建立了一个高精度反映调节系统真实动态特性的非线性模型。基于所建立的模型以大型水利枢纽TG 电站为例,进行了甩负荷大波动过渡过程与一次调频动态响应过程仿真,证明了文中所建立的非线性模型的能够高精度、准确反映机组的甩负荷以及一次调频动态特性,从而为机组甩负荷过渡过程品质及一次调频性能优化研究提供了重要技术手段。

2 水轮机调节系统非线性建模

2.1 调节器模型

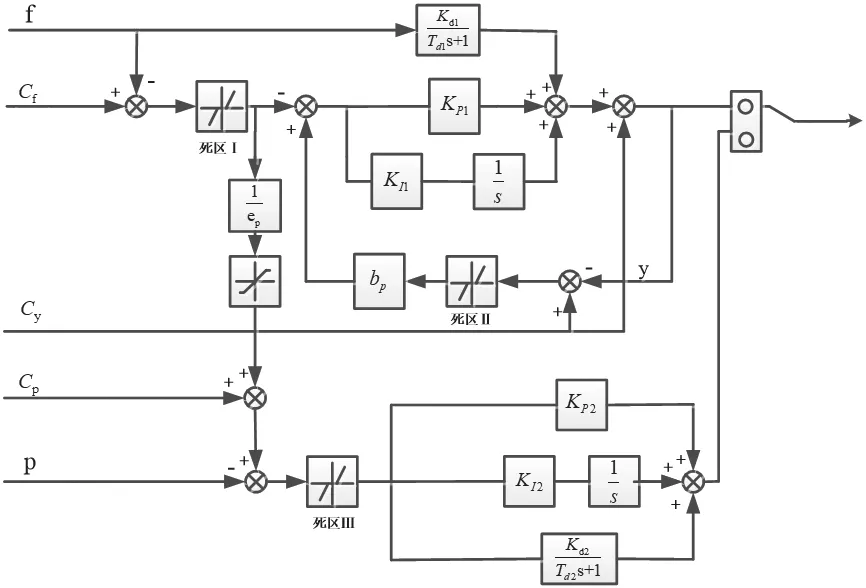

调节器数学模型的建立与其控制规律息息相关,目前应用广泛的并联PID 控制数学模型如图1所示。

图1 并联PID 调速器控制逻辑框图

图1 中f为机组频率;Cf为频率给定;死区Ⅰ为频率死区;Cy为开度给定;KP1为开度模式下比例增益;KI1为开度模式下积分增益;Kd1为开度模式下微分增益;Td1为开度模式下微分衰减时间常数;bp为永态转差系数;死区Ⅱ为开度死区;p为机组功率;Cp为功率给定;死区Ⅲ为功率死区;KP2为功率模式下比例增益;KI2为功率模式下积分增益;Kd2为功率模式下微分增益;Td2为功率模式下微分衰减时间常数;ep为调差率。

开度模式传递函数为:

功率模式传递函数为:

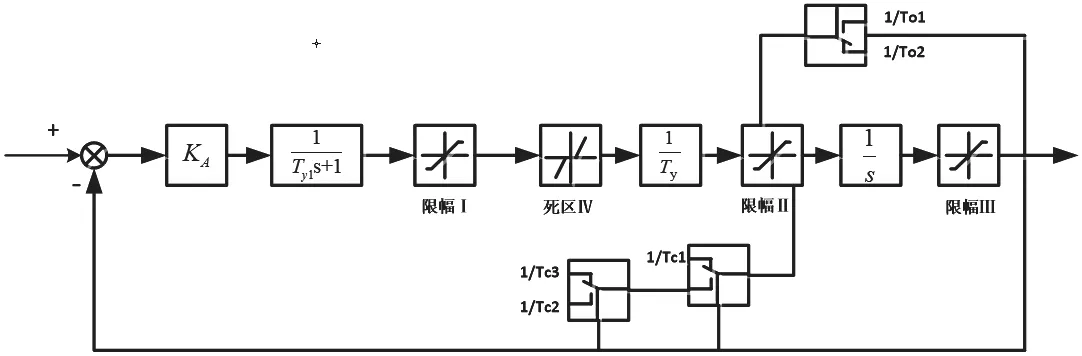

2.2 随动系统精细化模型

典型的调速器电液随动系统主要由综合放大器、电气—机械/液压转换装置、主配压阀和主接力器等部分构成。电液随动系统包含诸多非线性因素,譬如液压随动系统中的主配压阀死区非线性、主配压阀输出饱和非线性和主接力器速度限幅、主接力器输出饱和非线性等,对系统动静态特性存在较大影响。大量的仿真调试经验表明,采用简化的一阶线性模型进行仿真分析得出的参数与实际相差较远。由此造成了一系列问题,比如为保证系统的动态稳定性,只能大幅度调小综合放大器的放大倍数或调大内环反馈增益,结果使得难以保证系统静态精度,且减缓了随动系统的响应速度,导致随动系统输出滞后于控制器输出,恶化了动态品质。因此,在进行调节系统建模时,必须将随动系统一系列非线性因素加以考虑,建立精细化模型。

综合考虑各类死区、饱和限幅和开关机时间分段调整等非线性因素,建立两段开启、三段关闭的随动系统非线性精细化数学模型,如图2 所示。

图2 随动系统二段开启、三段关闭模型

图2中KA为综合放大器放大倍数为第一级液压放大环节的传递函数;限幅Ⅰ为主配压阀限幅;死区Ⅳ为主配压阀搭叠量造成的死区,Ty为接力器反应时间常数;限幅Ⅱ为接力器速度对应的限幅;限幅Ⅲ为接力器行程限幅。对于不同的开关闭特性相应模型,分别以不同开启速度1/To1、1/To2,不同的关闭速度1/Tc1、1/Tc2、1/Tc3等对接力器开关闭速度进行整定,实现两段开启与三段关闭。

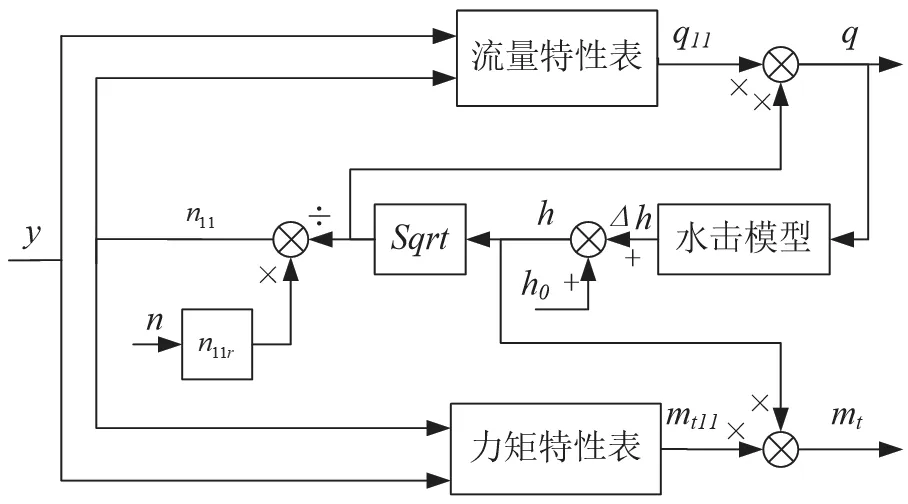

2.3 外特性水轮机模型

水轮机外特性一般由水轮机模型综合特性曲线与飞逸特性曲线描述,是水轮机内部流动规律的外在表现,可以表示水轮机在不同工况下的能量转换特性。两种曲线均可以通过模型试验或现场试验获取。由水轮机单位参数公式、出力公式及力矩公式知:

由上述式(3)~(6)可推出单位力矩公式:

因此通过读取模型综合特性上不同单位流量、不同等开度线下的效率值则可计算得到水轮机的力矩特性,流量特性则可直接读取得到。但模型试验得到的模型综合特性曲线只涵盖水轮机运行的高效区,不包括空载、开机等过渡工况区域,因此通常采用特征曲线外延的方法来补全水轮机全工域特性,以此得到完整的水轮机流量特性与力矩特性,来表征水轮机动态特性。本文基于模型综合特性曲线与飞逸特性曲线等外特性曲线,建立外特性水轮机模型来描述水轮机流量特性与力矩特性随转速、导叶开度的动态变化关系如图3 所示。

图3 外特性水轮机模型

图3 中y为随动系统输出的导叶开度;n为机组转速;n11为单位转速;n11r为额定单位转速;q为机组流量;q11为单位流量;h为水头;mt为机组输出力矩;mt11为额定单位力矩。

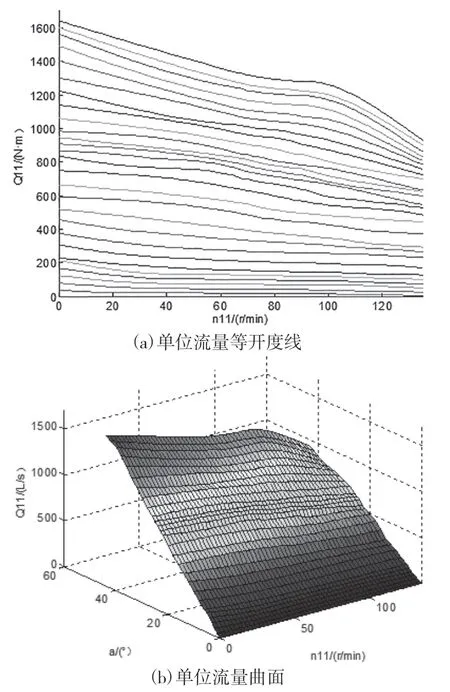

在进行水轮机全工域特性补全时,主要以飞逸特性曲线为限制线,以模型综合特性曲线获取的流量、力矩数值为基础,采用恰当的数值拟合方法来补全小开度区域的数据。最终得到的水轮机流量特性与力矩特性如图4、图5 所示。

图4 水轮机流量特性

图5 水轮机力矩特性

2.4 引水系统模型

由于引水系统结构多样化和水流状况的复杂性,引水系统蕴含着丰富的非线性动态特性,建立引水系统精确模型存在较大困难,且与水机电耦合求解时过于复杂。调节系统建模时大多依据引水管道的长度来选择采用刚性或弹性水击模型,本文引水系统采用弹性水击模型进行描述,其传递函数为:

式中:hw=Tw/Tr,为水轮机管道特性系数;TW为水流惯性时间常数,s;Tr为水击波相长,s;q和h分别为水轮机流量和水轮机工作水头标幺值的拉氏变换;s 为拉普拉斯算子。

2.5 发电机模型

发电机作为机械能转化为动能的核心设备,其性能同时受多种因素影响,包括发电机本身作为旋转刚体具有的机械惯性、发电机功率与关系、励磁系统以及d、q 轴绕组阻尼等。电站水轮机调节系统动态性能仅受发电机转速变化过程影响,将发电机作为旋转刚体考虑即可满足仿真计算精度要求,采用一阶模型描述,传递函数为:

式中:Ta为机组惯性时间常数;en=eg-ex,其中ex为水轮机力矩对转速的偏导数,eg为发电机力矩对转速的偏导数;en计算时只考虑负载与电网的影响,水轮机的ex已反映在水轮机模型中;s为拉氏算子。

3 机组动态特性仿真

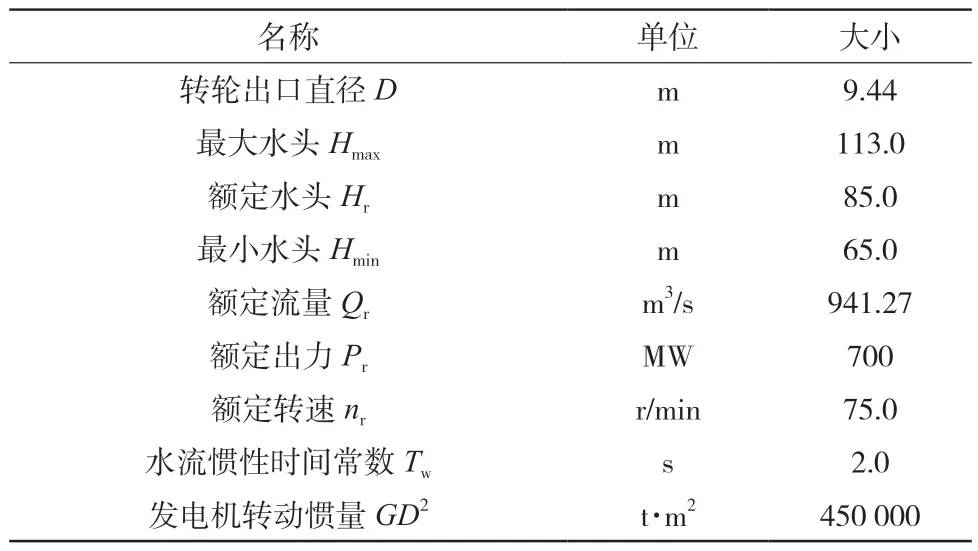

以某大型水利枢纽电站为例,基于上述建立的调节系统非线性模型,进行机组甩负荷、一次调频等动态特性仿真。根据提供的资料,电站水轮机采用混流式水轮机,机组的相关参数如表1 所示。

表1 机组参数表

3.1 机组甩负荷动态过程仿真

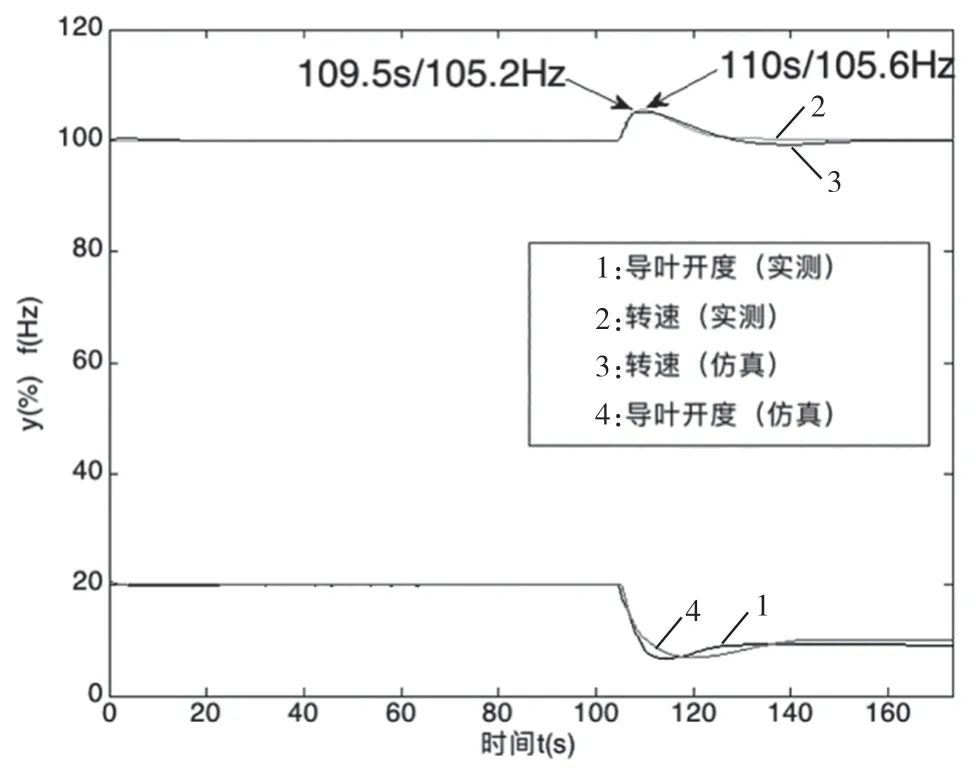

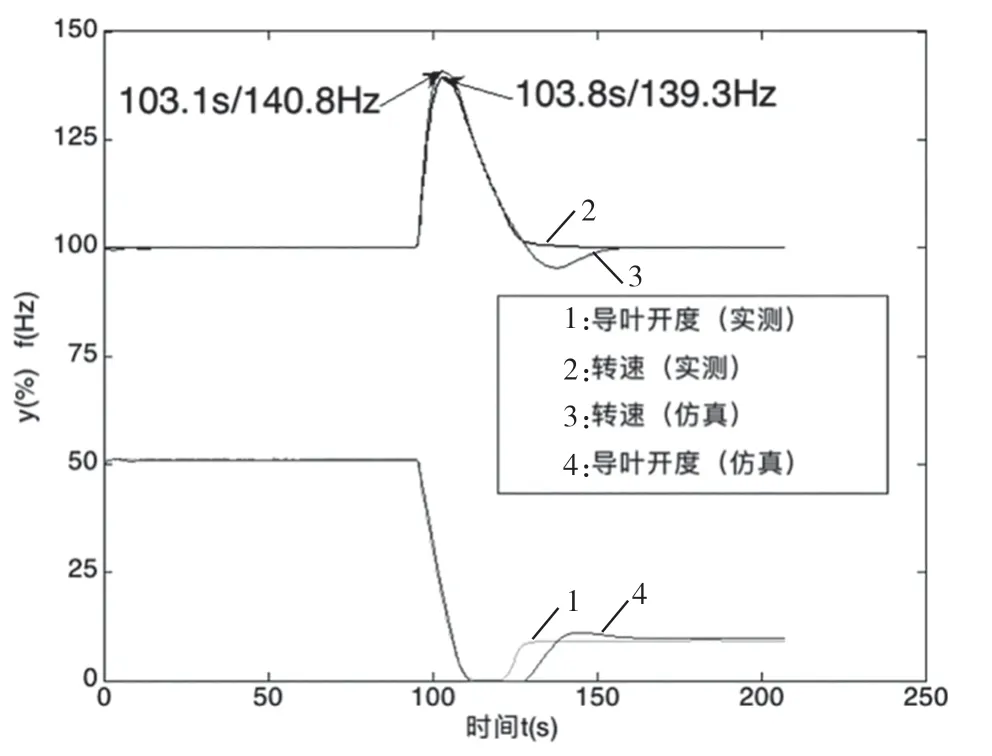

水轮机甩负荷作为水轮发电机组在日常运行中常见的大波动过渡过程,机组甩负荷过程中会造成最大转速上升值和最大压力上升值等参数的急剧变化,若设计不当,将引发安全事故,严重威胁电站安全稳定运行,因此对于机组甩负荷工况加以研究对电站安全运行具有重要指导意义。根据电站提供的实测甩负荷数据,分别验证甩小负荷175 MW(25%Pr)和大负荷756 MW(108%Pr)。设定负荷相应的接力器行程与导叶开度百分数,调整仿真初始工况出力稳定后,设定适当的仿真时长,进行甩负荷。待仿真结束,读取仿真计算结果,将得到的仿真结果绘制曲线与实测曲线对比,如图6、图7所示。

图6 机组甩175 MW 负荷

图7 机组甩756 MW 负荷

由图6、图7 中转速变化曲线对比知:仿真转速上升速度略快于实测转速上升,达到转速上升峰值的时间早,仿真峰值105.2 s/139.3 Hz 略小于实测峰值106.6 s/140.8 Hz,峰值误差最大不超过1.1%,仿真转速与实测转速下降过程趋势基本一致,吻合得较好。

由图6、图7 中导叶开度变化曲线对比可知:当机组甩756 MW 负荷时,两者导叶关闭规律吻合较好;当机组甩175 MW 负荷时,导叶开度变化吻合性较差。误差产生的原因可能是缺乏小开度的飞逸特性曲线,采用大开度外延的小开度飞逸与实际情况有一定的偏差,插补的制动区力矩特性与实际值存在差异导致转速峰值与转速下降速度存在差异。

通过上述机组甩大、小负荷过程分析可知,所建立的模型能够较为准确反映机组甩负荷过渡过程中的动态特性。

3.2 一次调频动态过程仿真

根据电站提供的真机一次调频试验数据,分别进行开度模式和功率模式下的一次调频仿真验证。理论上,在开度模式下,主要考虑开度变化曲线的吻合度;在功率模式下,主要考虑功率变化曲线的吻合度。依据仿真计算结果绘制导叶开度变化曲线与功率响应过程曲线对比图,具体分析如下所述。

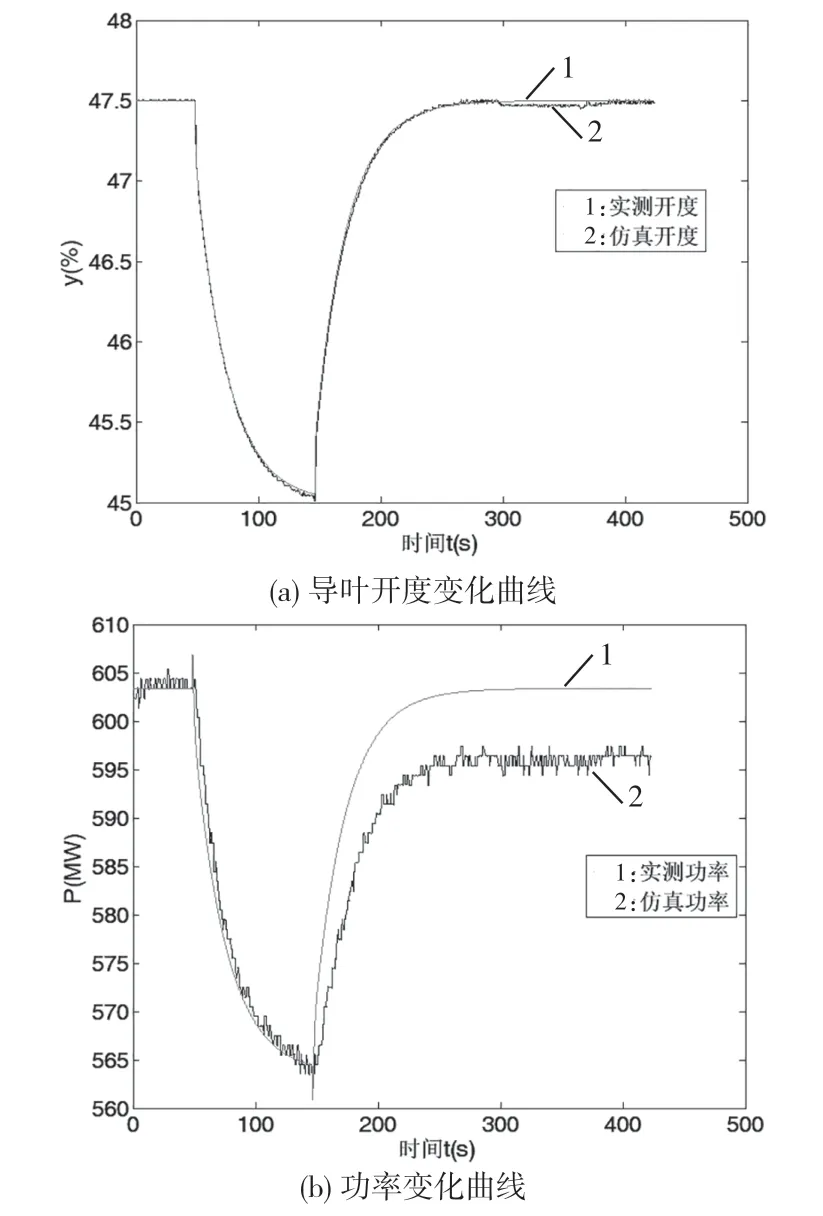

3.2.1 开度模式下一次调频仿真

(1)一次调频过程1

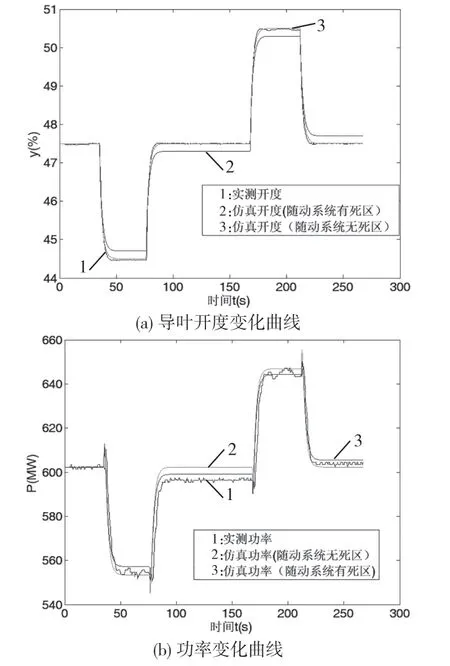

仿真条件为:H=102.6 m,P=603.3 MW,接力器行程百分数为47.50%,调速器参数kp=3.5、ki=0.95、kd=0,永态转差系数Bp=0.04,频率扰动Δf=+0.15 Hz,开度和功率响应过程对比如图8 所示。

图8 开度模式一次调频过程1

(2)一次调频过程2

仿真条件为:H=102.5 m,P=602.3 MW,接力器行程百分数为47.50%,调速器参数kp=6、ki=10、kd=0,永态转差系数Bp=0.04,频率扰动Δf=±0.16 Hz,开度和功率响应过程对比如图9 所示。

图9 开度模式一次调频过程2

由图8、图9 知,一次调频动态响应过程中,仿真导叶开度变化与实测导叶开度变化过程与趋势基本一致,吻合得较好;仿真功率开始调节时间略微早于实测,这是由于机组实际调节过程中,功率变送器具有较大常数,故实测功率滞后;在导叶开度增大回到初值后,仿真功率大于实测功率,两者存在一定偏差。仿真过程中,随动系统增加死区后,扰动消失后仿真导叶开度略小于初值,因此仿真功率也略低于初始功率,因而仿真功率与实际功率存在偏差应该是受随动系统死区影响所致。

通过上述两种不同频差、不同PID 参数下的一次调频响应的仿真与实测对比分析可知,所建立的模型能够高度准确反映开度模式下机组一次调频过程中的开度变化过程,能应用于机组一次调频动态性能研究。

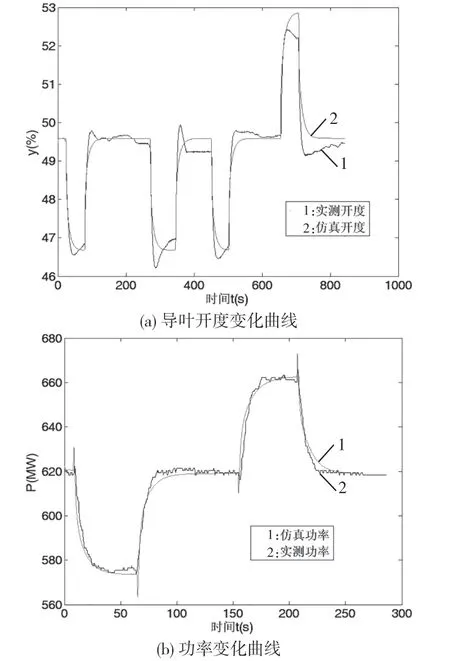

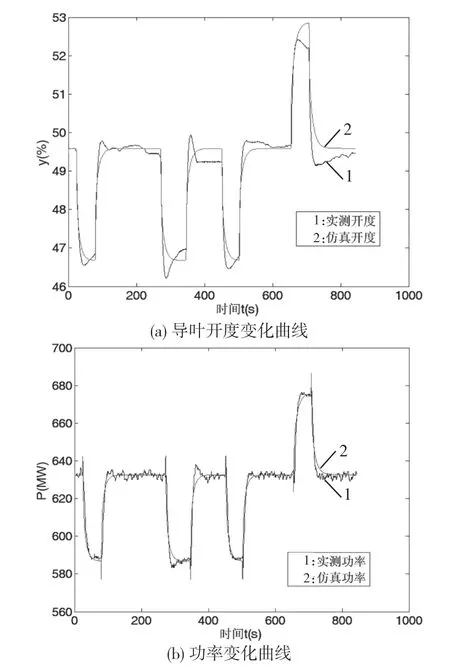

3.2.2 功率模式下一次调频仿真

仿真条件为:H=102.3 m,P=619 MW,接力器行程百分数为48.75%,调速器参数kp=7、ki=1.4、kd=0,调差率Ep=0.04,频率扰动Δf=±0.18 Hz,在两种不同扰动下,开度和功率响应过程对比分别如图10、图11 所示。

图10 功率模式一次调频过程1

图11 功率模式一次调频过程2

功率调节模式下,维持实际功率与目标功率一致。由图10(b)、图11(b)知,在多次连续频率扰动作用下,仿真功率开始调节时间略微早于实测,因为实际中功率变送器具有较大常数,故实测功率滞后;仿真与实测功率总体变化趋势基本一致,实测功率在调节过程呈微小波动状态,仿真功率曲线较为光滑。

从图10(a)、图11(a)可看出,仿真与实测开度变化存在差异。在频率上升与恢复过程中,仿真与实测功率变化基本一致,频差消失后,实际导叶开度值略大于仿真开度值。在频率下降与恢复过程中,仿真与实测功率变化基本一致,仿真开度最终值略大于实测开度,这可能是水头变化或测量误差所致。

通过上述两种不同频率扰动下的一次调频对比分析可知,所建立的模型能够高度准确反映功率模式下机组一次调频过程中的功率响应过程,能应用于机组一次调频动态性能研究。

4 结论

本文重点针对调速器随动系统,综合考虑其各类死区、饱和限幅和开关机时间分段调整等非线性因素,建立了随动系统非线性精细化模型;针对水轮机,建立外特性水轮机模型,最终建立了能够准确反映水电机组甩负荷大波动过渡过程及一次调频动态响应过程的水轮机调节系统非线性模型。通过真机试验数据与仿真数据对比,验证了本文建立的包含非线性因素的模型的优越性和准确性。