膨胀剂在复合胶凝体系中的水化动力学特性研究

2023-03-07肖蓟张佳陈飞翔王伟光明鑫

肖蓟,张佳,陈飞翔,王伟光,明鑫

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040;3.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040;4.中交二航局建筑科技有限公司,湖北 武汉 430040)

随着高性能混凝土技术的发展,矿物掺合料已成为现代混凝土不可或缺的组分[1],其中矿渣粉、粉煤灰以优异的水化活性或矿物减水作用成为应用最广泛的掺合料[2]。另一方面,因早高强水泥、骨料级配差、胶凝材料用量高、大体积混凝土等各方面因素,导致现代混凝土非荷载开裂有增多趋势[3]。膨胀剂是解决混凝土非荷载开裂的有效措施之一[3-4],在以水泥-矿粉-粉煤灰为基础胶凝体系的混凝土中掺加膨胀剂已在大量工程结构混凝土中得到应用。以往,对于这类复合胶凝体系的研究大多集中于宏观力学性能、体积变形及耐久性方面,对于其初期水化硬化过程研究则相对较少。

通过测试水泥基材料的等温水化放热,并对其水化动力学曲线进行分析,可深入地探讨各类水泥基材料的水化硬化机理,预测体系温升情况,是研究混凝土抗开裂性能的重要方法之一[5]。Krstulovic和Dabic[6]提出水泥基材料水化反应的动力学模型,认为水泥基材料的水化反应有结晶成核与晶体生长(NG)、相边界反应(I)和扩散(D)3个过程。阎培渝等[7-9]在此基础上研究了硅酸盐水泥、水泥-掺合料等体系的水化动力学特性,认为水泥-粉煤灰-UEA膨胀剂体系在高温下的水化具有NG-D过程,是反应剧烈且持续时间短的反应。部分学者[10-13]还针对温度、各类掺合料、外加剂等因素,研究了其对水泥基材料水化及动力学特性的影响。但对于水泥-矿渣粉-粉煤灰混凝土中掺入膨胀剂这类复杂且应用广泛的体系,仍需进一步研究。

因此,本研究通过等温量热法测试了掺钙质、镁质膨胀剂的复合胶凝体系水化放热曲线,并基于Krstulovic-Dabic模型,计算了各体系的水化动力学参数,同时,结合TG测试手段,分析了膨胀剂种类及掺量对水泥-矿渣粉-粉煤灰复合胶凝体系水化进程的影响,为其硬化体宏观性能的分析及工程应用提供了参考。

1 试验

1.1 原材料

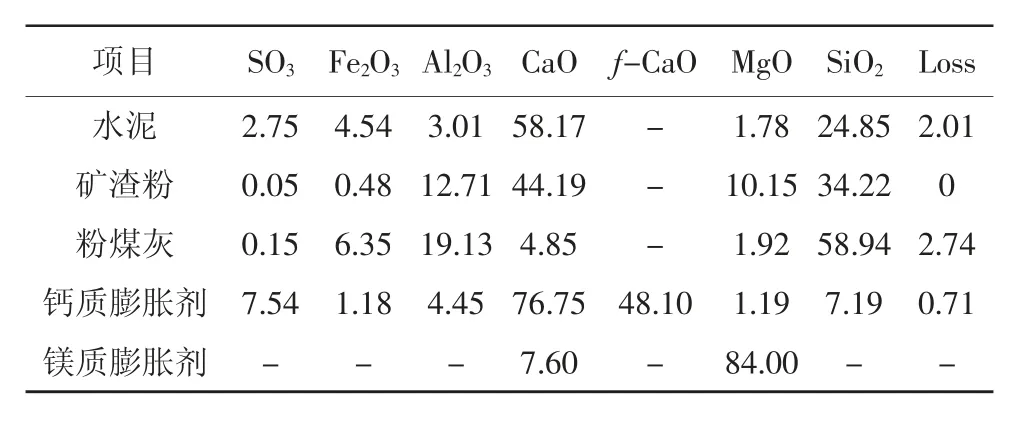

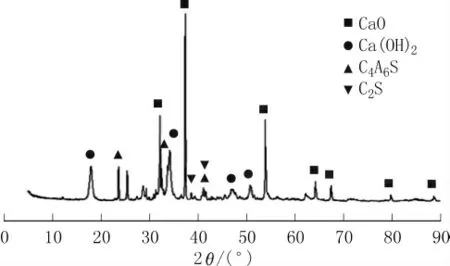

水泥:P·O42.5水泥,3、28 d抗压强度分别为27.6、53.9 MPa;矿渣粉:S95级,7、28 d活性指数分别为72%、97%;粉煤灰:Ⅱ级,细度为16.4%,需水量比为102%;膨胀剂:武汉三源特种建材有限公司产Ⅰ型氧化钙-硫铝酸钙类膨胀剂(以下简称钙质膨胀剂)和M型氧化镁膨胀剂(以下简称镁质膨胀剂),20℃水养7 d限制膨胀率分别为0.039%、0.018%,其它性能符合GB/T 23439—2017《混凝土膨胀剂》及T/CECS 540—2018《混凝土用氧化镁膨胀剂应用技术规程》的要求。原材料的主要化学成分如表1所示,钙质膨胀剂的矿物组成如图1所示。

表1 原材料的主要化学成分 %

图1 钙质膨胀剂的矿物组成

1.2 试验方法

复合胶凝材料水化热试验:按照表2配比,于20℃恒温室中保持原材料温度恒定,将粉体混合均匀并与水一同搅拌为净浆(粉体5 g,水胶比固定为0.35),均匀后立即置于美国TA公司产TAM-Air型等温量热仪中持续测试,测试温度为(20±0.02)℃,试验时间为72 h。

复合胶凝材料TG-DTG分析:按照表2配比,成型C0、C6、C12、M6、M12净浆(水胶比为0.35),取标养龄期24、72 h试块,破碎至5mm左右颗粒,于酒精中浸泡终止水化,至测试前取出,在60℃烘干后碾磨至0.08mm以下,使用SDT Q600型热重分析仪进行TG测试,样品加热温度为30~1100℃,升温速率为10.0℃/min,保护气体为高纯氮气,流量为100mL/min。

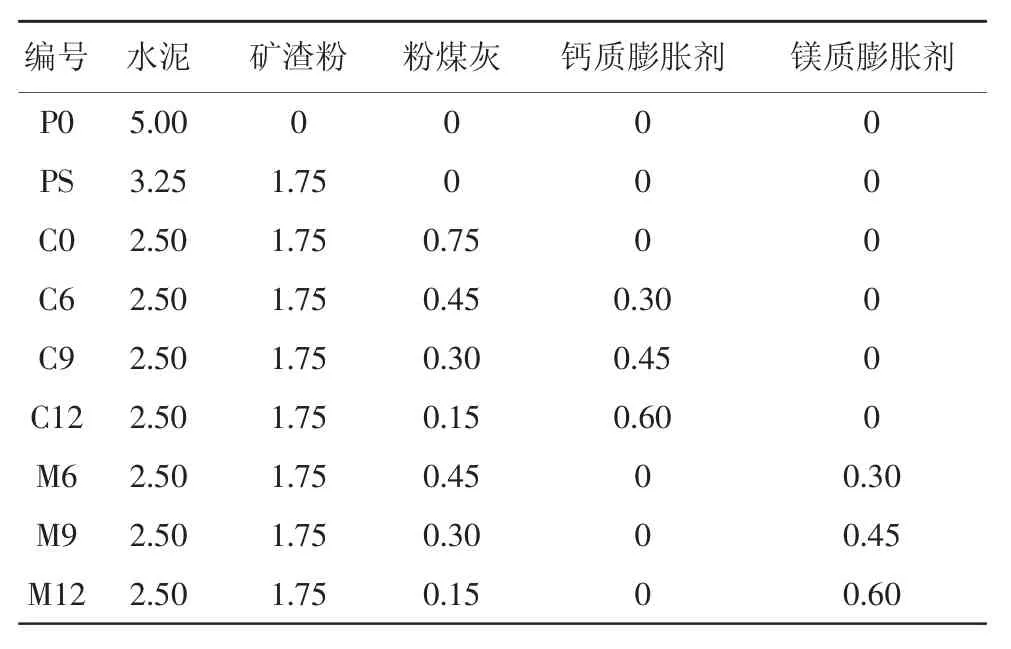

表2 试验净浆配比 g

2 结果与讨论

2.1 矿物掺合料对复合胶凝体系水化放热的影响

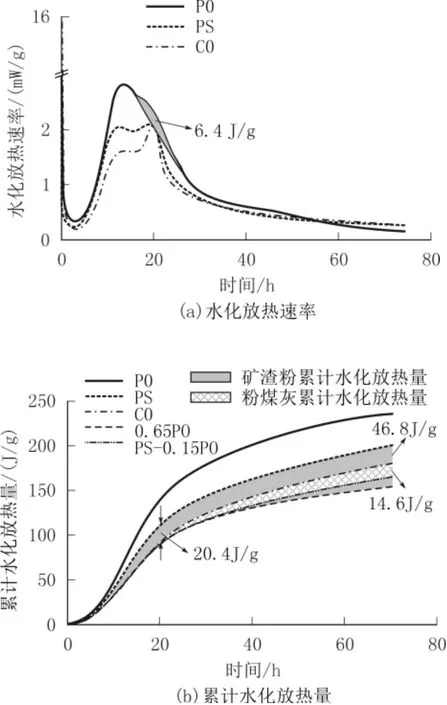

对表2中P0、PS、C0组进行水化热测试,结果见图2。

由图2(a)可知,纯水泥组P0的水化放热速率曲线符合传统硅酸盐水泥水化过程[14],在前几十分钟内,由于熟料的溶解,C3A迅速水化生成AFt,出现第一放热峰。随后水化速率迅速减缓,诱导期开始。直至3h左右,C3S开始水化生成C-S-H

图2 复合胶凝体系水化放热速率及累计水化放热量

及CH,水化速率迅速升高至13h时出现第二放热峰。此后放热速率开始下降,至20 h时,水泥熟料中的AFt相向AFm转化,同时C4AF及C2S也不同程度地参与反应,形成第三放热峰,出现小“鼓包”[14],通过对“鼓包”面积进行积分,求得该峰对应的水化放热量为6.4J/g,约占此时水化放热总量的4.6%。

在纯水泥中掺入35%矿渣粉(PS组)后,水化速率曲线出现显著变化,诱导期结束时放热速率及第二放热峰值速率降低,这均是由于体系中水泥占比的减少导致;第三放热峰更为显著,这是由于此时矿渣粉的火山灰反应开始显现,与水泥熟料中铝相的二次水化反应一同形成第三放热峰[15]。随后,反应速率开始缓慢降低,且始终低于纯水泥组,直至56 h出现反超,为火山灰反应持续进行导致。

在胶凝体系中继续掺入15%粉煤灰(C0组)后,诱导期结束时放热速率及第二放热峰亦进一步显著降低,这仍是由于水泥相对占比降低导致;第三放热峰值速率及出现时间相比PS组变化不大,这是由于粉煤灰火山灰反应较弱,在水化之初反应程度微弱,无法形成显著的放热峰,此时放热峰仍为体系中水泥熟料铝相二次水化及矿渣粉的火山灰反应形成,此后的放热曲线与PS组接近,仍在56 h时反超纯水泥组。

参考文献[16],计算得到纯水泥P0组水化放热的65%,与65%水泥+35%矿渣粉组成的PS组水化放热相减可得复合胶凝体系中35%矿渣粉的贡献水化热(贡献水化热包括自身反应放热及影响复合胶凝体系中其他组分水化提供的放热部分,下同),利用相同方法可得复合胶凝体系中15%粉煤灰的贡献水化热。由图2(b)可知:矿渣粉火山灰活性较高,自入水时即有微弱放热,到20 h时贡献水化热为20.4 J/g,约占22%,此后矿渣粉贡献水化热及贡献占比仍有增长,至72 h时,贡献水化热46.8 J/g,约占总水化热的26%;粉煤灰前期活性较低,20 h前几乎不贡献水化热,此后逐渐开始火山灰反应,至72 h时,贡献水化热14.6 J/g,约占总水化热的8%。

结合前文结果,水泥占比50%的复合胶凝体系C0组水化至第三放热峰时,熟料中铝相的二次水化反应放热近似视作P0组的50%,为3.2 J/g,约占C0组此时水化放热总量的3.5%,而此时矿渣粉水化放热贡献为22%,约为水泥铝相二次反应的6.3倍,因此,可认为C0组第三放热峰的形成主要由矿渣粉火山灰反应导致,这与文献[17]结论一致。

2.2 膨胀剂对复合胶凝体系水化放热的影响

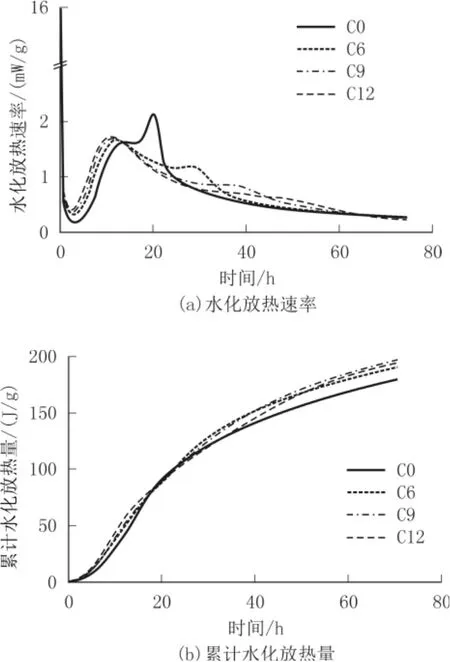

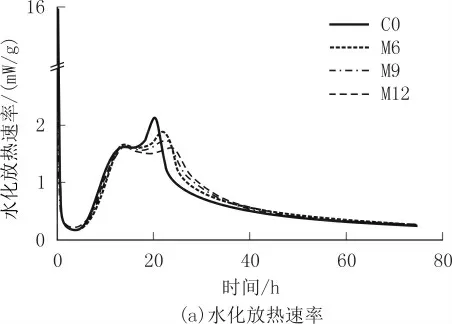

对表2中C0、C6、C9、C12及M6、M9、M12组进行水化热测试,结果见图3、图4。由图3(a)、图4(a)可知,膨胀剂对复合胶凝体系水化放热影响显著:(1)随钙质膨胀剂掺量的增加,加速期开始时刻由3.36 h提前至2.95~2.62 h,此时水化放热速率由0.188 mW/g提高至0.308~0.422 mW/g;第二放热峰值出现时间由13.73 h提前至12.16~10.97 h,峰值速率由1.631 mW/g提高至1.660~1.720 mW/g,说明钙质膨胀剂的掺入加快复合胶凝体系加速期的到来,同时提高加速期放热速率,且随钙质膨胀剂掺量的增加,影响程度越高;(2)钙质膨胀剂的掺入还显著延缓了第三放热峰值的出现时间,由20.09 h延缓至27.98~47.76 h,降低了峰值速率,由2.134 mW/g降低至1.180~0.604 mW/g,同时,放热峰由尖锐转为平缓;(3)镁质膨胀剂的掺入亦延缓了第三放热峰值出现时间,并随其掺量的增加而更显著,但在相同掺量下明显弱于钙质膨胀剂的影响。

图3 掺钙质膨胀剂的复合胶凝体系水化放热速率及累计水化放热量

图4 掺镁质膨胀剂的复合胶凝体系水化放热速率及累计水化放热量

由图3(b)、图4(b)可知,钙质膨胀剂增加了第二放热峰出现前复合胶凝体系的水化放热量,至20 h时,掺入膨胀剂前后放热量接近,但此后掺膨胀剂组水化热均高于未掺组,至72 h时,水化放热量提高11.6~17.8 J/g。镁质膨胀剂对复合胶凝体系20 h前放热量影响较小,但随后,掺膨胀剂组水化放热量开始高于未掺组,至72 h时,水化放热量提高7.9~9.6J/g。

上述结果表明,钙质膨胀剂的掺入能够缩短复合胶凝体系诱导期,提高加速期水化速率及水化放热量,后续还会延缓矿渣粉火山灰反应速率到达峰值的时间,降低其反应峰值速率,减缓反应集中程度,最终提高体系放热总量;镁质膨胀剂的掺入对复合胶凝体系诱导期及加速期影响不大,对矿渣粉火山灰反应进程亦有延缓,最终放热总量也有所增加。

2.3 膨胀剂在复合胶凝体系中的水化动力学特性研究

由各复合胶凝材料体系的水化放热曲线,根据Knudsen等[18]理论水化动力学公式图计算得到Qmax:

式中:Q(t)——复合胶凝体系截止到t时刻的累计放热量,J/g;

Qmax——复合胶凝材料终止水化时的总放热量,J/g;

t50——复合胶凝材料水化累计放热量达到总放热量一半时所需的时间,即半衰期,h。

根据Krstulovic-Dabic模型[3,6-7],水泥基材料的水化反应可分为结晶成核与晶体生长(NG)、相边界反应(I)和扩散(D)3个基本阶段,3个阶段同时发生,但实际反应速率由反应最慢阶段控制,各阶段水化反应速率可用以下公式图描述:

式中:α——水化度;

n——反应级数。

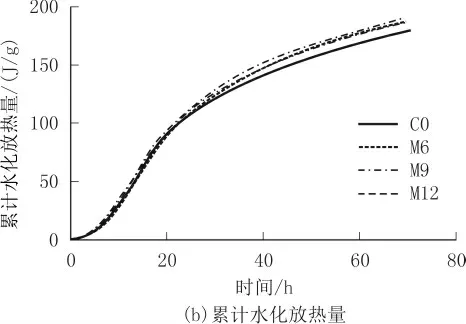

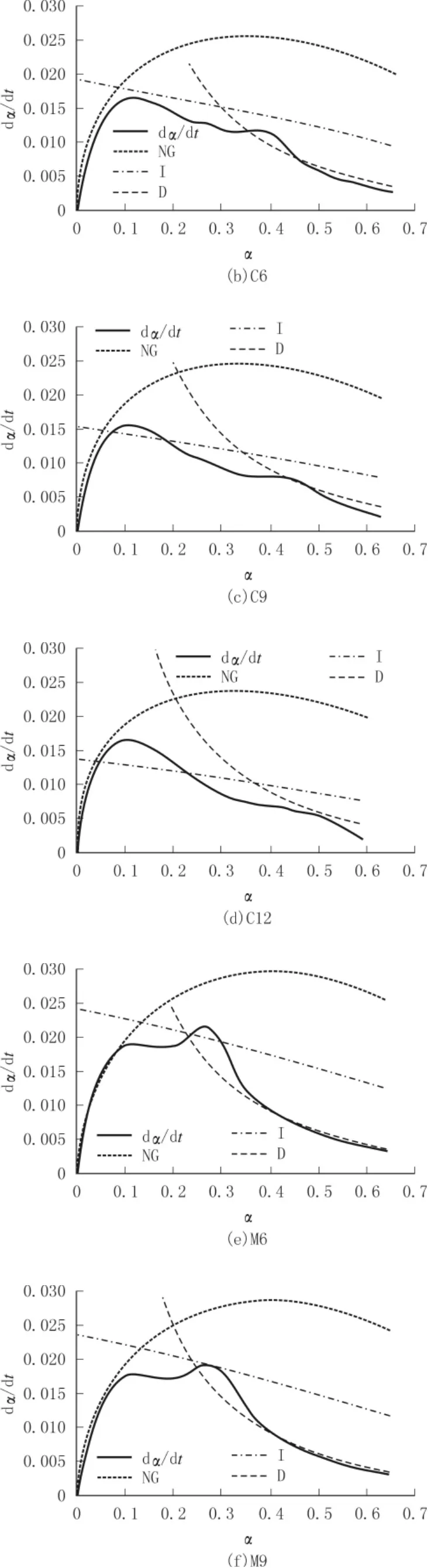

参考文献[3,7-10],能够拟合得到各复合胶凝体系NG阶段-F1(α)、I阶段-F2(α)、D阶段-F3(α)曲线及根据水化放热曲线微分求得的实际曲线。由文献[7-8]可知,诱导期结束前的放热量相对于整个水化过程可忽略,且实际工程中往往被隐藏于混凝土初始浇注温度之中,因此,本文后续分析均从各复合胶凝体系诱导期结束开始讨论。各体系水化速率曲线见图5,水化动力学参数见表3。

图5 复合胶凝体系水化反应速率曲线

由图5模拟结果可知,Krstulovic-Dabic模型能较好地描述掺膨胀剂的复合胶凝体系水化动力学进程。各组水化反应速率曲线显示,复合胶凝体系水化反应均符合NG-I-D历程,是反应比较和缓、持续时间较长的水化过程。NG阶段曲线F1(α)和D阶段曲线F3(α)与实际水化反应速率曲线较为吻合,I阶段曲线F2(α)略有偏差。对于各组复合胶凝体系,水化程度α<α1时,反应处于由结晶成核与结晶生长控制的NG阶段,此时水化反应速率曲线与F1(α)基本一致,反应从NG阶段转为由相变反应控制的I阶段后,矿物掺合料(特别是矿渣粉)的火山灰反应使得水化反应速率曲线与Krstulovic-Dabic模型出现差距。此后水化程度继续升高至α>α2后,随着火山灰反应速率逐渐减小,反应进入扩散控制的D阶段,反应速率重新与Krstulovic-Dabic模型F3(α)曲线吻合。

由图5(a)中α≈0.25时对应图3(a)中C0组第三放热峰,掺入钙质膨胀剂后,图5(b)、(c)、(d)中该处峰分裂为2个,结合前文分析认为,分裂出大峰为矿渣粉火山灰反应所致,峰位置随钙质膨胀剂掺量增加而后移,同时峰值降低且更趋平缓,这与前文结论一致;分裂出小峰为水泥熟料中铝相二次水化所致,随钙质膨胀剂掺量增加,该峰位置仍处于α≈0.25处,但峰值逐渐降低至趋于不明显,这可能的原因在于钙质膨胀剂中引入的SO42-,抑制了水泥熟料中铝相的二次水化。镁质膨胀剂因其对火山灰反应的影响弱于钙质膨胀剂,并未表现出上述现象。

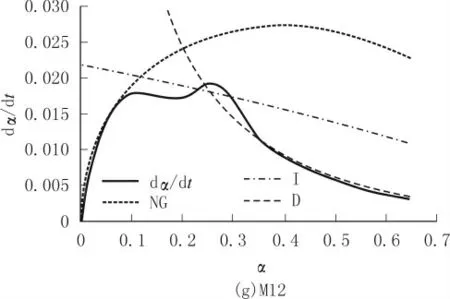

表3 复合胶凝体系水化过程的动力学参数

由表3可知,掺入膨胀剂后,最终水化热Qmax均有所提高,且总体上随膨胀剂掺量(6%~12%,下同)的增加而提高;C0组反应级数n=2.101,为片生长,随膨胀剂掺量的增加,n有不同程度的降低,反应速率常数K1'、K2'也有所降低,镁质膨胀剂掺入也会降低n。K3'则受膨胀剂种类影响而有所不同,钙质膨胀剂掺量增加,K3'降低,而镁质膨胀剂则使得K3'略有提高,这是由于镁质膨胀剂在体系整体水化程度较高后仍能维持一定的水化速率持续反应。

膨胀剂的掺入还显著影响了复合胶凝体系的阶段转变。随着钙质膨胀剂掺量的增加,体系在更小的水化程度时NG阶段向I阶段的转化,而在更大水化程度时从I阶段向D阶段转化,表现为α1显著减小,α2显著增大。这是由于,膨胀剂取代了初期基本呈惰性的粉煤灰,既减小了体系的有效水灰比,又减少了NG阶段的成核位点,导致NG阶段缩短;另一方面,钙质膨胀剂引入SO42-及Ca(OH)2,能够提高矿渣玻璃体解聚程度及作为火山灰反应的反应物,使得I阶段在更高反应程度后再向D阶段转变。

2.4 复合胶凝体系热重分析

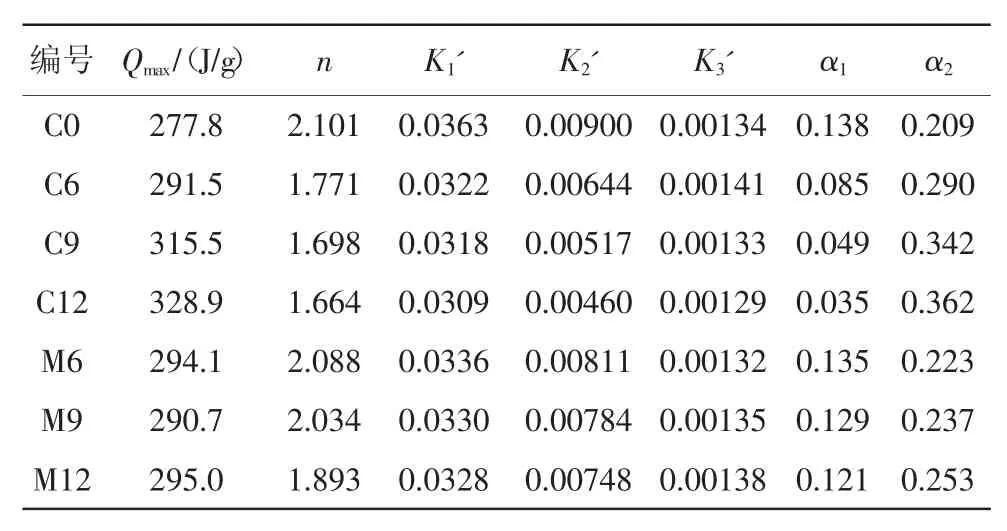

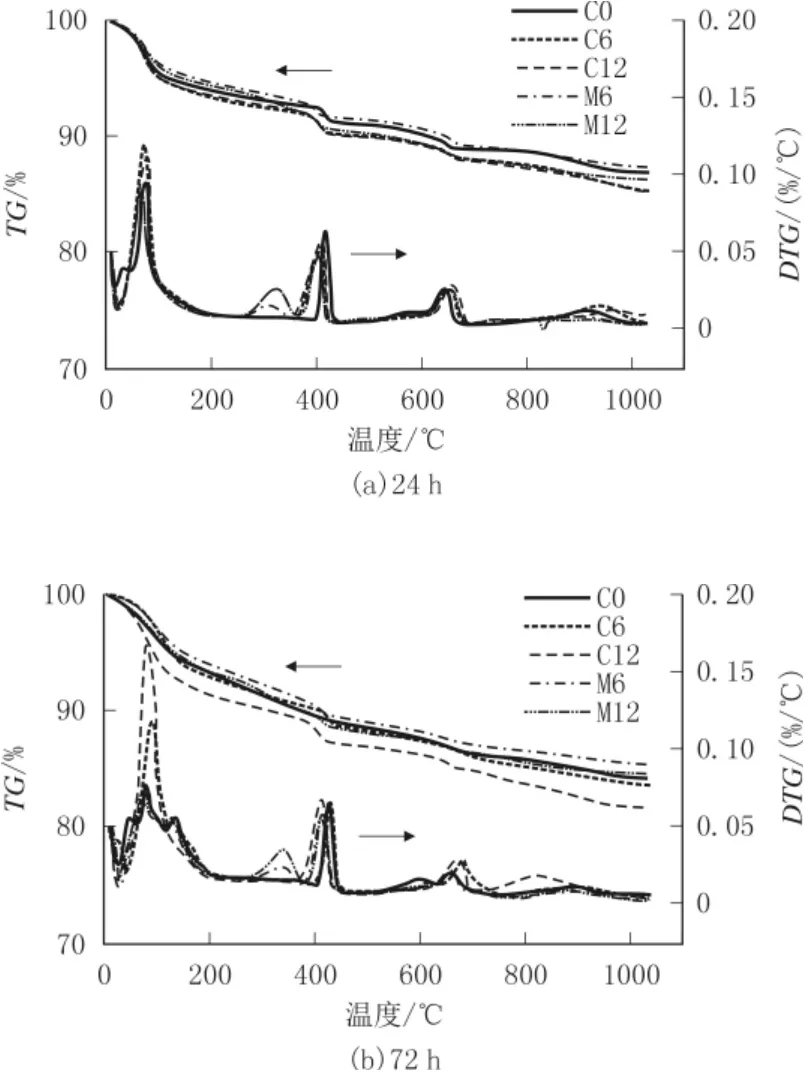

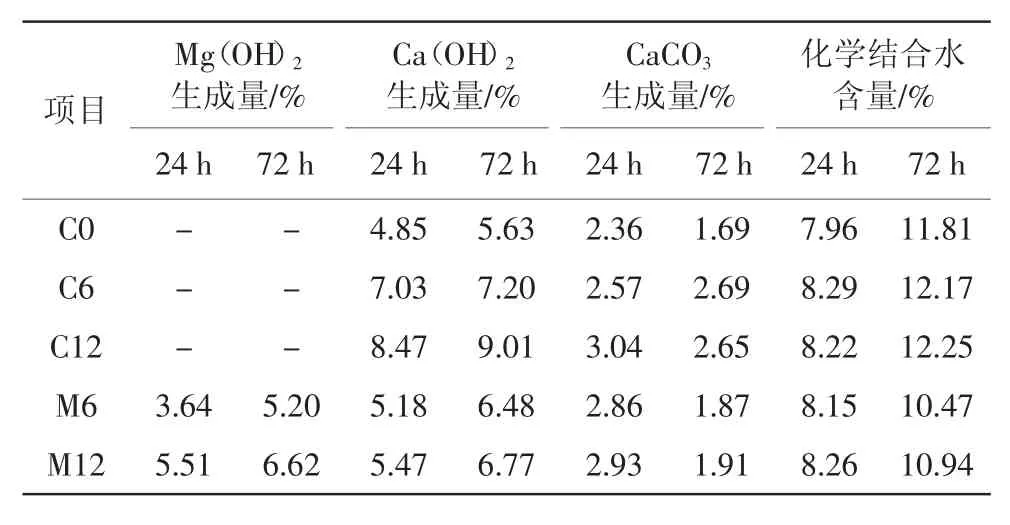

C0、C6、C12、M6、M12净浆的TG-DTG曲线见图6,曲线定量分析见表4。

图6 复合胶凝体系的TG-DTG曲线

由图6可知,C0、C6、C12三组试样24、72 h的TG-DTG曲线在30~1000℃有5个显著的失重过程,第一个峰位于60~200℃,是由于水化产物AFt及C-S-H凝胶水脱去;水化产物Ca(OH)2的分解失重峰出现在380~450℃;600~700℃出现的峰则为碳酸盐受热分解,是由水化产物碳化生成;900℃左右的峰为C-S-H凝胶结构分解产生。M6、M12两组试样的DTG曲线在260~350℃还出现了镁质膨胀剂水化生成的Mg(OH)2受热分解峰。

表4 TG-DTG曲线定量分析

由表4可知,24 h化学结合水含量C6>C12>C0,而Ca(OH)2生成量C12>C6>C0,说明钙质膨胀剂在水化初期即生成Ca(OH)2,能够提高体系整体水化程度,而结合水化热测试结果,24 h时高掺量膨胀剂显著延缓了矿渣火山灰反应进程,减少了凝胶类火山灰反应产物的生成量,因此,C12组即使膨胀剂水化生成了更多Ca(OH)2,但整体水化程度仍与C6组接近,甚至略低。继续水化至72 h,C6、C12组Ca(OH)2增长量比C0组要少,但C12组化学结合水含量反超C6组,这是由于钙质膨胀剂初期反应较快,24 h前即大量反应,而继续水化至72 h生成Ca(OH)2量相比促进矿渣火山灰反应程度提高消耗的Ca(OH)2量要少,说明此时火山灰反应程度相比C0组有所提高。此外,70℃处AFt分解峰的升高也表明钙质膨胀剂自身仍在持续水化,因此,火山灰反应进程虽被延缓,但最终72 h时水化放热总量反而有所提高。M6及M12组24 h生成Ca(OH)2含量相比C0组也有提高,结合表1镁质膨胀剂化学成分分析,部分源于自身引入,部分是由于延缓了矿渣粉火山灰反应,减少了Ca(OH)2的消耗所致,化学结合水含量则因镁质膨胀剂水化产物Mg(OH)2的生成而有所提高。与钙质膨胀剂不同的是,至72 h化学结合水含量均低于C0组,表明镁质膨胀剂延缓火山灰反应进程后,对其反应程度并无显著促进作用。72 h时Mg(OH)2含量相比24 h时仍在提高,结合水化热测试结果,说明掺入镁质膨胀剂72 h时水化热提高主要由镁质膨胀剂自身水化所致。

3 结论

(1)复合胶凝体系中掺入35%矿渣粉,在20 h时贡献水化热为水泥中铝相二次反应放热量的6.3倍,能够形成显著的第三放热峰,至72h时,矿渣粉贡献水化热占比22%;掺入15%粉煤灰20 h后逐渐开始贡献水化热,至72 h时,贡献水化热占比8%。

(2)钙质膨胀剂延缓了矿渣粉火山灰反应,但能够提高其后续反应程度,结合自身持续水化使得体系72 h放热总量有所提高,该影响随钙质膨胀剂掺量的增加(6%~12%)而提高。镁质膨胀剂的掺入也会延缓矿渣粉火山灰反应,但对其反应程度并无显著提升,72 h时体系放热总量相对更高主要由镁质膨胀剂自身的后续反应所致。

(3)掺膨胀剂的复合胶凝体系仍符合Krstulovic-Dabic模型提出的NG-I-D水化历程,其中,NG阶段和D阶段曲线与实际水化反应速率曲线接近,I阶段因矿渣粉火山灰反应形成的第三放热峰导致模拟精度降低;膨胀剂的掺入减小反应级数n及NG、I阶段反应速率常数K1'、K2',对于K3',膨胀剂种类不同,影响相反;随膨胀剂掺量增加,还使得体系在水化程度相对较低时即进入I阶段,而在水化程度相对较高时再进入D阶段。