热风炉燃烧优化控制系统设计

2023-03-04冉宪宇

冉宪宇

(陕西国防工业职业技术学院,陕西 西安 710300)

随着我国科技的不断进步,我国钢铁行业普遍采用蓄热式热风炉作为核心设备。蓄热式热风炉在实际应用过程中易出现煤气压力和热值的变化,为使蓄热式热风炉可达到最佳燃烧状态,需要对蓄热式热风炉的空气和煤气的供给量进行调整。该操作可直接增大热风炉燃烧状态的控制难度,同时热风炉的风温可受较大影响。为此,本研究设计了热风炉燃烧优化控制系统,该系统可实现热风炉燃烧状态的精准控制,对高炉炼铁生产具有重大意义。

1 热风炉工作原理与工艺流程

1.1 单个热风炉工作原理

热风炉在实际工作过程中将蓄热作为工作原理,并采用周期循环的形式完成自身工作,热风炉的工作过程可分为两个阶段:燃烧阶段和送风阶段。其中,燃烧阶段的主要目的是对格子砖进行加热,使其可达到一定温度,热风炉格子砖的主要作用是储备热量。当热风炉处于燃烧阶段时,该热风炉的工作过程为:利用燃烧器将煤气和空气按照一定比例输送至热风炉内部,煤气在热风炉的燃烧室内经过燃烧可产生一定废气,该废气最终从烟道口排出热风炉外侧。热风炉在燃烧过程中冷风入口与热风出口均处于关闭状态,直至热风炉加热完毕后,即可将热风炉的燃烧阶段转换为送风阶段。送风阶段可利用鼓风机向高炉内输送冷风,此时热风炉的燃烧器与烟道出口均处于关闭状态,冷风入口与热风出口均处于打开状态。冷风与热风炉格子砖经过热交换过程,可使格子砖的温度不断降低,最终转换至燃烧阶段[1]。

1.2 热风炉组工作流程

使用高炉进行炼铁时,需要为高炉提供持续的高温热风。通常情况下,高炉在炼铁过程中,应在高炉周围配备3~4座热风炉,通过热风炉对高炉进行加热送风操作。热风炉的加热送风方式为循环交替,该方式可称作送风制度。加热炉的送风制度包含三种:两烧一送制、半并联送风以及交叉并联送风,其中两烧一送制和半并联送风均可用于3座热风炉的运行,交叉并联送风主要用于4座热风炉的稳定运行[2]。

2 基于iFIX组态软件的热风炉燃烧优化控制系统架构设计

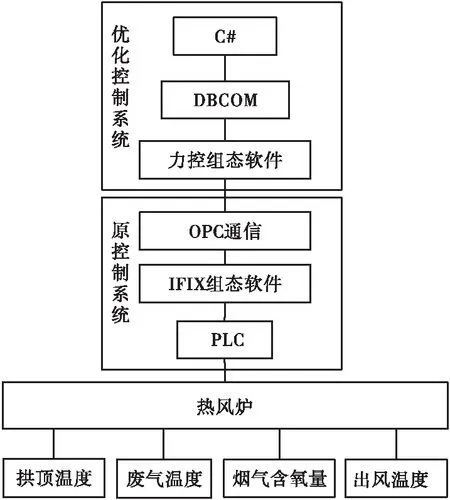

将热风炉燃烧优化控制系统划分为iFIX控制系统和优化控制系统,选用力控组态软件作为热风炉燃烧优化控制系统的核心设备,采用C#语言作为热风炉燃烧优化控制系统的优化控制软件,通过C#语言对锅炉的动态寻优算法进行编写。将监控组态软件与优化控制软件结合在一起,有利于提高热风炉燃烧优化控制系统的稳定性与安全性。为建立良好的通信连接,利用OPC通信技术建立iFIX控制系统和优化控制系统之间的通信。为保证热风炉燃烧优化控制系统内部组态软件处于正常的通信状态,可采用第三方OLE控件建立组态软件之间的连接[3]。

本研究对热风炉燃烧优化控制系统进行设计时,采用西门子S7-400系列PLC作为热风炉燃烧优化控制系统的核心设备,同时可将上位机作为iFIX控制系统的工作站。为热风炉燃烧优化控制系统内每个PLC控制器单独配置工业以太网接口,可有效提高PLC控制器的扩展性。利用网络交换机建立PLC控制器与上位机之间的连接,以此构成iFIX控制系统。对优化控制系统进行构建时,可通过交换机将优化控制系统连接至iFIX控制系统。将iFIX控制系统作为基础,在该系统的基础上设计优化控制系统,向iFIX控制系统中添加优化控制程序,通过优化控制系统代替iFIX控制系统进行操作。热风炉燃烧优化控制系统整体结构如图1所示。

图1 热风炉燃烧优化控制系统整体结构框图

3 基于iFIX组态软件的热风炉燃烧优化控制系统总体设计

3.1 上位iFIX组态软件

iFIX组态软件实际是一种大型的应用软件,该软件内部集成了控制、人机界面、网络等多项技术,将iFIX组态软件应用于热风炉燃烧优化控制系统,该系统可实现一体化发展。iFIX组态软件还包含动态显示、报警等组件,热风炉燃烧优化控制系统在iFIX组态软件的支持下,可为用户提供友好的界面,用户在该界面中可根据自己的实际需求,选择合适的应用软件,并且不需要编写任何代码。iFIX组态软件属于一种自动化控制软件平台,该软件具有较强的可靠性,其内部包含服务器与客户端,为使iFIX组态软件可灵活地应用于热风炉燃烧优化控制系统中,可利用服务器或者iFIX节点与Client之间建立联系。iFIX组态软件包含画面开发、扩展iFIX以及数据采集等功能,可满足热风炉燃烧优化控制系统的需求[4]。

3.2 西门子S7-400PLC

本研究采用西门子S7-400PLC作为热风炉燃烧优化控制系统的下位机,可实现系统的调节与控制。西门子S7-400PLC具有处理速度快、通信能力强等优势,可与SIMATIC结合在一起,对热风炉燃烧优化控制系统进行配置与编程操作。西门子S7-400PLC内部结构为模块式结构,由中央机架、电源模块以及CPU模块共同组成,将其应用于热风炉燃烧优化控制系统,可满足系统对控制的需求。

为保证热风炉燃烧优化控制系统具有较强的数据处理能力,采用S7414-2DP作为该系统的CPU,通过工业以太网建立PLC与操作站之间的通信连接,并向通讯功能中引进标准的TCP/IP协议。工业以太网具有较强的灵活性和可扩展性,被广泛应用于多种领域[5]。

3.3 iFIX控制系统

iFIX控制系统可对多种类型的界面进行开发,该系统内部包含的界面类型为:流量控制界面、换炉界面等操作界面。为采用人工的方式控制热风炉,工作人员可利用iFIX控制系统对热风炉产生的数据进行调节。流量控制界面在iFIX控制系统中主要负责对每个热风炉的流量变化情况进行实时展示,当热风炉完成换炉操作时,可在换炉界面为工作人员提供相应的步骤,工作人员根据该步骤对热风炉的各个阀门进行开启与关闭,最终实现热风炉的换炉操作。若工作人员需要对热风炉的流量重新进行控制时,可通过流量调节界面进行流量的精准调控。流量调节界面包含多个流量阀,并且该界面下方可实时显示热风炉的燃烧情况,为保证热风炉的安全性,操作人员可将当前热风炉的燃烧状态作为主要依据,对热风炉内部煤气的压力以及流量进行精准控制[6]。

4 基于iFIX组态软件的热风炉燃烧优化控制系统通信接口设计

4.1 OPC通信技术

本研究主要采用OPC通信技术对热风炉燃烧优化控制系统的通信接口进行设计,并将热风炉燃烧优化控制系统划分为OPC服务器和OPC客户端。OPC通信技术为实现数据源信息的提取,在热风炉燃烧优化控制系统中增加OPC标准接口,通过该接口建立OPC服务器与控制系统之间的连接关系。OPC客户端实际上是将用户的需求作为主要依据,以此设计出更高标准的程序,客户可通过OPC标准接口完成服务器内部数据的访问,结合原有设计实现服务器数据的处理。为建立热风炉燃烧优化控制系统与硬件设备之间的连接,需要OPC服务器符合标准规范。标准OPC规范可在数据库系统的基础上建立,有利于实现系统与客户之间的通信连接。OPC的标准开放性如图2所示[7]。

图2 OPC的标准开放性示意图

将OPC通信技术应用于热风炉燃烧优化控制系统,有利于提高系统的开放性与互操作性,同时可最大限度地降低成本消耗。为提升热风炉燃烧优化控制系统的功能,需要在系统中编写一个OPC服务器软件,该软件可与系统内全部设备建立连接。

4.2 DBCOM接口

DBCOM实际上是一个标准的OLE控件,本研究为实现数据库内部信息的实时访问,在数据库中接入DBCOM接口。在安装力控过程中,应完成DBCOM的注册。DBCOM在使用户过程中,可同时实现系统内各个设备的自由通信,并对数据进行实时读取。DBCOM具有编程简便、灵活性高等优势,将DBCOM应用于控制系统中,用户可根据自身需求定义数据波动的解决办法。同时DBCOM可实时显示系统内数据的波动情况,也可对热风炉燃烧优化控制系统的历史数据进行读写[8]。

4.3 心跳信号

本研究为检测系统内各个设备的连接情况,对心跳信号进行设计。心跳信号的设计方法为:①将OPC心跳数据模块嵌入至iFIX系统中,该模块在系统中主要负责传输心跳数据;②利用力控组态完成数据的检测,若检测的数据未出现明显波动现象,即可判断系统通信连接处于故障状态,此时应将热风炉的控制权转移至iFIX系统中,并采用报警模式;③在力控组态的控制端完成两个变量的定义,其中一个变量主要负责接收OPC服务器上传的数据信息,该心跳数据可记作A1,另一个变量可记作A2,该变量主要负责存储用于力控判断的心跳数据。对力控数据进行判断时,若A1与A2的数值不一致,可将A1赋值给A2;若判断A1与A2的值处于状态时,即可判断系统的通信连接为断开,该现象表明信条数据未通过OPC完成传输,应立即采取报警模式,并采用iFIX系统对其进行控制。对C#优化控制程序的心跳数据进行判断时,为保证热风炉的稳定性,需要保持通信的通畅。

5 基于iFIX组态软件的热风炉燃烧优化控制系统算法优化分析

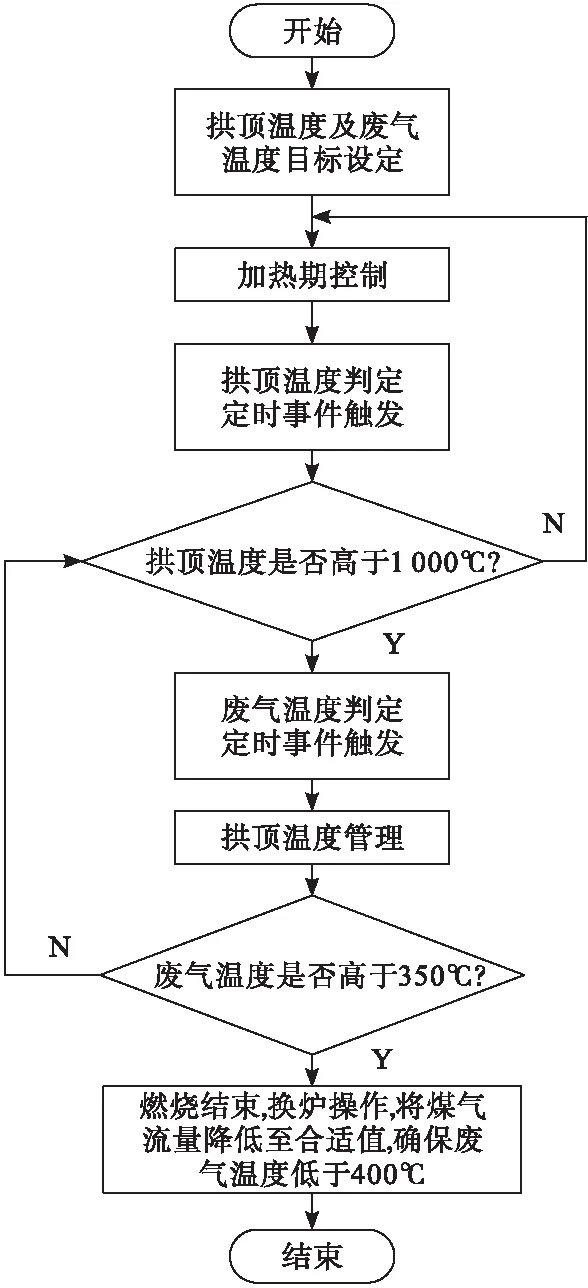

本研究为实现系统的优化,对热风炉系统的数据进行精准采集。将采集的数据作为主要依据,最终确定热风炉的燃烧阶段时间为90~120 min,拱顶温度≤1 300°。对热风炉的焖炉时间进行确定时,需要结合热风炉工作现场的实际情况。热风炉系统的送风温度可随着时间的延长而出现下降情况,通常情况下,热风炉的送风温度为1 150~1 250 ℃,热风炉送风时间可稳定在95~120 min。热风炉的燃烧过程可划分为快速燃烧期和拱顶温度管理期,为精准控制热风炉的燃烧情况,在热风炉处于快速燃烧期时,采用动态平PID控制方式。当热风炉处于拱顶温度管理期时,可采用自寻优的控制方式实热风炉温度的控制。热风炉燃烧优化系统控制方案如图3所示[9]。

图3 热风炉燃烧优化系统控制方案

当热风炉处于快速燃烧状态时,为实现热风炉煤气量处置的设定,可将热风炉送风过程的热水准作为处置设定的主要依据。利用动态PID计算出快速燃烧期热风炉的最佳空燃比,有利于提高热风炉对煤气的利用效率。当热风炉处于拱顶温度管理期,为最大限度地提高热风炉的热效率,需要保证热风炉燃烧期结束后,热风炉的废气温度刚好达到设定标准。为实现空气量的精准调控,需要对煤气的量进行维持,采用自寻优的方式确定最佳空燃比,并保证热风炉的拱顶温度与设定值较为一致,此时热风炉的废气温度处于缓慢提升状态。

6 结 语

本研究为实现热风炉燃烧状态的精准控制,设计出热风炉燃烧优化控制系统,并将其划分为iFIX控制系统和优化控制系统。为提高热风炉燃烧优化控制系统的稳定性与安全性,将监控组态软件与优化控制软件结合在一起,利用OPC通信技术建立iFIX控制系统和优化控制系统之间的通信,有利于建立二者良好的通信连接。分别采用两种控制方式对热风炉进行优化,可有效提高系统的控制精度。