白乌鱼方便汤粉的工业化鼓风干燥工艺

2023-03-03焦晓磊王林果母运龙张崟邓语吴俊

焦晓磊,王林果,母运龙,张崟*,邓语,吴俊

1. 四川省内江市农业科学院(内江 641099);2. 成都大学肉类加工四川省重点实验室(成都 610106)

白乌鱼是四川省内江市农业科学院新培育的特色经济鱼种,其营养价值高[1-3],民间就有熬煮白乌鱼汤,并用于帮助术后病人的伤口愈合,促进产后母乳的分泌等应用[4-5]。但是白乌鱼熬煮制汤时,不仅耗时耗能,而且鱼骨中的营养物质不能通过传统的熬煮方法充分溶出,这严重制约白乌鱼的市场价值开发。因此,为提升白乌鱼中营养物质在熬煮过程中的充分溶出,试验采用高压辅助酶解及微粉碎技术[6-7],制得白乌鱼浆,并对其工业化鼓风干燥工艺进行研究。

尽管国内外已开展一些关于鱼肉汤粉制备工艺研究,如:李欣[8]对乌鳢鱼头经过常压熬煮后,利用酵母发酵脱腥;蒋丽施等[9]研究常压熬煮白乌鱼及所得汤粉的喷雾干燥工艺;吴代武等[10]以金枪鱼为原料,研究不同干燥工艺对于鱼粉质量的影响。但是国内外有关白乌鱼汤粉的工业化鼓风干燥工艺研究较少,导致工业化加工方便鱼肉汤粉产品的干燥工艺缺失。因此,为建立适合工业加工用的白乌鱼方便汤粉的干燥工艺,试验对白乌鱼汤粉的工业化鼓风干燥工艺进行研究。

1 材料与方法

1.1 试验材料与设备

白乌鱼(质量500±20 g,体长均为30±3 cm);高压蒸煮锅(100 L,美瑞机械有限公司);胶体磨(JMS-50,廊坊冠通有限公司);恒温干燥箱(CTC-O,江阴创新机械有限公司);粉碎机(WCSJ-20 IVV,宏达有限公司);分样筛(HC-1000-3S,化成机械有限公司);天平(LE104E/02,梅特勒-托利多仪器有限公司);色差仪(NH310,深圳市三恩时科技有限公司)。

1.2 试验方案

1.2.1 鱼肉汤粉加工工艺流程[11]

根据前期建立的微粉碎骨粉的制作工艺,对白乌鱼胴体进行熬煮和微粉碎,具体工艺流程:新鲜白乌鱼→去头去尾去内脏→清洗→高压蒸煮→胶体磨粉碎处理→鼓风干燥→粉碎→过筛→成品包装。

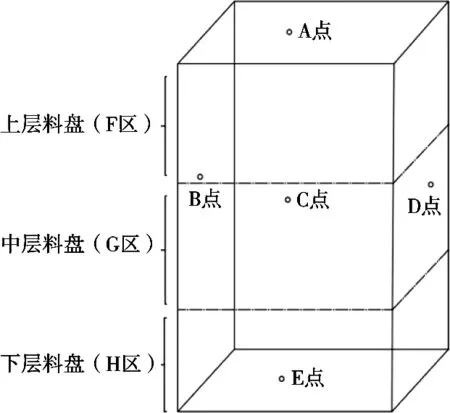

1.2.2 干燥箱采温点

干燥箱温度分别设置为70,90和110 ℃,用温度传感器分别测量干燥箱的上(A点)、左(B点)、后(C点)、右(D点)、下(E点)五壁附近及料盘上(F区)、中(G区)、下(H区)层共8个区域的温度分布情况。测定温度恒定后干燥箱的温度分布,探究最适干燥温度。烘箱温度分布情况点如图1所示。

图1 干燥箱温度测定分布图

1.2.3 高压蒸煮锅的温度和压力关系

将预处理后的白乌鱼放入高压蒸煮锅中,加水蒸煮,在蒸煮过程中,记录高压蒸煮锅的温度变化,同时记录高压蒸煮锅因温度变化而产生的压力变化,并用Excel 2016对温度和压力进行回归分析。

1.2.4 鱼肉汤粉得率

将预处理后的白乌鱼称重并记录,用量杯加入定量的水,计算其总质量为初始质量。每个加工环节结束后利用台秤称取全部样品质量并记录,计算每个环节样品得率。得率按式(1)计算。

式中:η为得率,%;mt为t时刻鱼肉汤粉质量,kg,m为初始质量,kg。

1.2.5 水分测定

将经过胶体磨粉碎的样品,均匀放入样品盘中,装载量为1.5 kg/盘,以保证样品盘中样品的厚度一致。每个样品盘质量为1.45 kg,烘箱温度设置为90℃,在上、中、下3层各选相邻3个样品盘记录初始质量,每2 h称取样品盘的质量并记录,直到干燥结束。计算每2 h样品盘内水分[12]。

1.2.6 干燥速率计算

在5 min间隔排气下,对鱼肉汤粉的干燥速率进行计算,干燥速率是指在干燥过程中单位时间内物料中水分的变化速率[13],其表达式如式(2)所示。

式中:DR为鱼肉汤粉的干燥速率,%/h;Mt+Δt为t+Δt时刻鱼肉汤粉含水率,%,Mt为t时刻鱼肉汤粉含水率,%。

1.2.7 色泽测定

干燥箱温度设置为90 ℃,在上、中、下3层各选相邻3个样品盘上的6个位点,测定其色度值,每2 h测量样品的色度值并记录,直到干燥结束,多次测定取平均值作为最终测定结果。

1.2.8 感官评价

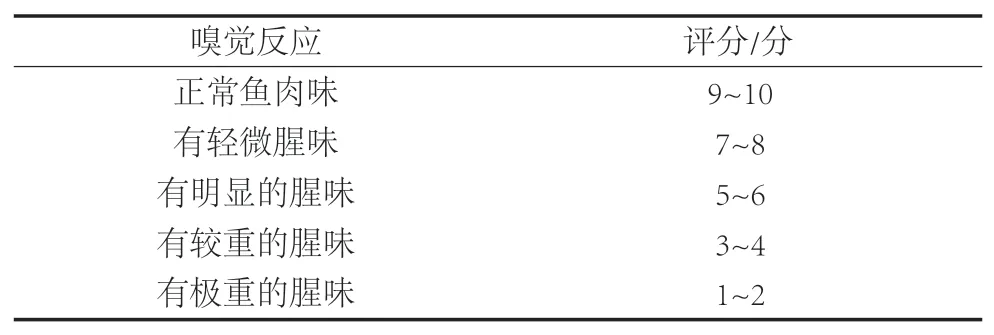

干燥箱温度设置为90 ℃,在上、中、下3层各选相邻2个样品盘记录其初始感官评分,每2 h测量样品的感官评分并记录,直到干燥结束。感官评分标准见表1。

表1 腥味感官评分表

1.2.9 微生物及理化指标检测

根据NY/T 1323—2017《绿色食品固体饮料》标准对过筛后的产品进行微生物检测和理化检测[14]。产品检测样品在规定条件下(样品处理、培养基及其pH、培养温度与时间)培养,菌落总数按照GB 4789.2—2016《食品安全国家标准食品微生物学检验菌落总数测定》[15]测定,大肠杆菌群按照GB 4789.3—2016《食品安全国家标准食品微生物学检验大肠菌群计数》[16]测定,霉菌按照GB 4789.15—2016《食品安全国家标准食品微生物学检验霉菌和酵母计数》[17]测定,蛋白质按照GB 5009.5—2016《食品安全国家标准食品中蛋白质的测定》[18]测定;水分按照GB 5009.3—2016《食品安全国家标准食品中水分的测定》[19]测定,铅按照GB 5009.12—2017《食品安全国家标准食品中铅的测定》[20]测定,锡按照GB 5009.16—2014《食品安全国家标准食品中锡的测定》[21]测定,苯甲酸及其钠盐、山梨酸及其钾盐、糖精钠按照GB 5009.28—2016《食品安全国家标准食品中苯甲酸、山梨酸和糖精钠的测定》测定[22],甜蜜素按照GB 5009.97—2016《食品安全国家标准食品中环己基氨基磺酸钠的测定》[23]测定,赭曲霉毒素A按《食品安全国家标准食品中赭曲霉毒素A的测定》[24]测定。

1.2.10 数据分析

采用SPSS 9.0对试验数据进行统计分析,采用Excel 2016绘图。

2 结果与讨论

2.1 方便汤粉的制作工艺

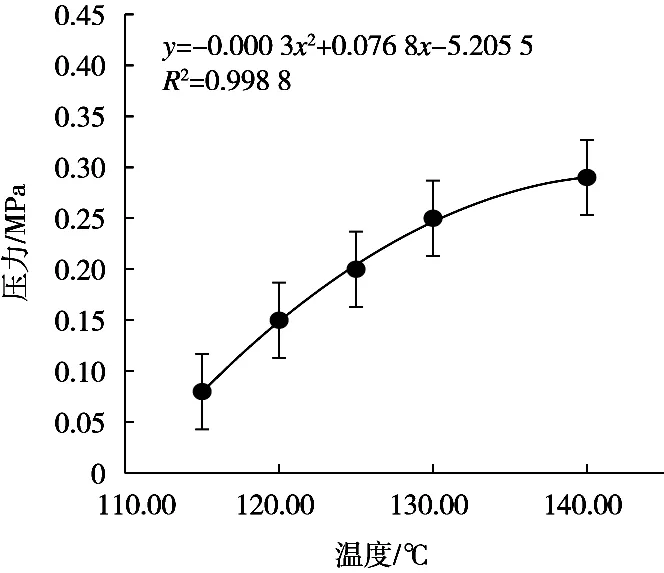

2.1.1 高压锅温度和压力的关系

高压蒸煮白乌鱼时,蒸煮压力和温度对所得鱼肉汤粉的粒径有重要影响[25]。为建立蒸煮压力与温度之间的量化关系,对工业用高压蒸煮锅压力与温度的关系进行分析(图2)。图2显示,蒸煮压力和蒸煮温度呈二次相关(y=-0.000 268 04x2+0.076 783 51x-5.205 463 92,R2=0.998 792 47)。通过对比不同蒸煮压力和温度下所得鱼肉汤粉的易碎程度,在0.25 MPa、130 ℃条件下,所得鱼肉汤粉蒸煮效果最好。

图2 高压锅顶部温度和压力的关系

鱼骨与畜禽骨相比,在高温高压条件下容易脆化[25-26],这为高压蒸煮后经过胶体磨微粉碎制作鱼肉汤粉提供良好基础。但是过高的温度和压力会导致蒸煮能耗及制作成本增加。因此,为控制鱼肉汤粉的制作成本、降低能耗,当鱼胴体中最硬的脊骨在蒸煮后手捏易碎时,即停止高温高压蒸煮。

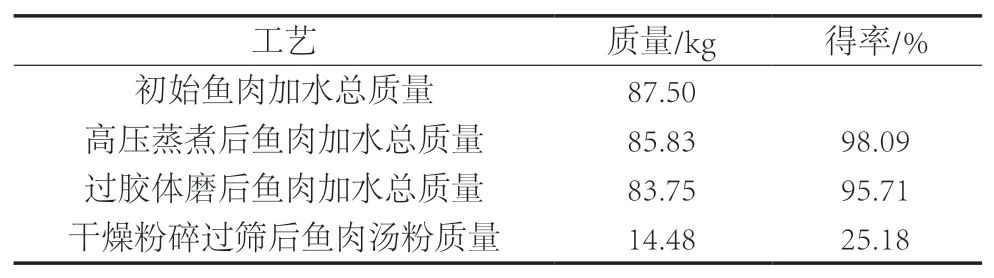

2.1.2 加工过程中样品的得率

为评估各加工环节原料的质量损失,对白乌鱼胴体在高压蒸煮、胶体磨粉碎及鱼肉汤粉干燥各环节的得率进行计算(表2)。由表2中各阶段的得率可知,加工初始时鱼肉和水总质量为87.50 kg,进入蒸煮锅进行高压蒸煮得到产品85.83 kg,得率为98.09%,造成损失的原因可能是蒸煮过程中,温度升高导致水分蒸发,或者蒸煮过程中破坏鱼肉组织,造成产品损失。将经过蒸煮后的鱼肉过胶体磨得到产品83.75 kg,相较于初始时,得率为95.71%。造成损失的原因可能是鱼肉经过胶体磨时,鱼肉组织进一步被破碎,在样品回收过程造成部分粉碎鱼浆丢失。经过干燥和粉碎过筛后,产品质量为14.48 kg,得率为25.18%。经过烘箱干燥,产品中绝大部分水分蒸发,产品质量减少,粉碎过筛后产品相较于初始时得率为25.18%。该得率为工业化制作鱼肉汤粉产品的工艺控制及加工厂的放大设计提供了依据。

表2 加工过程中样品的得率

2.2 白乌鱼汤粉的干燥

2.2.1 干燥箱的温度分布

为分析工业级鼓风干燥箱空载时的温度分布,以确定托盘中的样品装载量和放置位置,对鼓风干燥箱空载时各位点(图1)的温度进行测定(表3)。由表3可知:鼓风干燥箱的上壁温度最高,下壁温度最低;样品车中托盘的温度与烘箱空载时的温度分布一致,上层温度最高,中层温度较下次温度略高。鉴于100 ℃以上的高温不仅容易引起鱼肉汤粉的褐变,而且能耗高的缺点,所以选择90 ℃作为鼓风干燥温度。

表3 干燥箱的温度分布 单位:℃

造成鼓风干燥箱内温度存在差异性的可能原因是出风口位置的不同。干燥箱的进风口位于干燥室顶部,热风进入干燥室后,由顶部向底部流动,因此干燥室中上壁温度相较于下壁温度高。进风口位于干燥箱内左右两侧,在干燥过程中两侧温度较高于后壁温度,在设定温度越高的情况下,越明显。样品盘中上层、中层、下层出现温度差异,也可能是由烘箱从顶部到底部热风流动造成的。

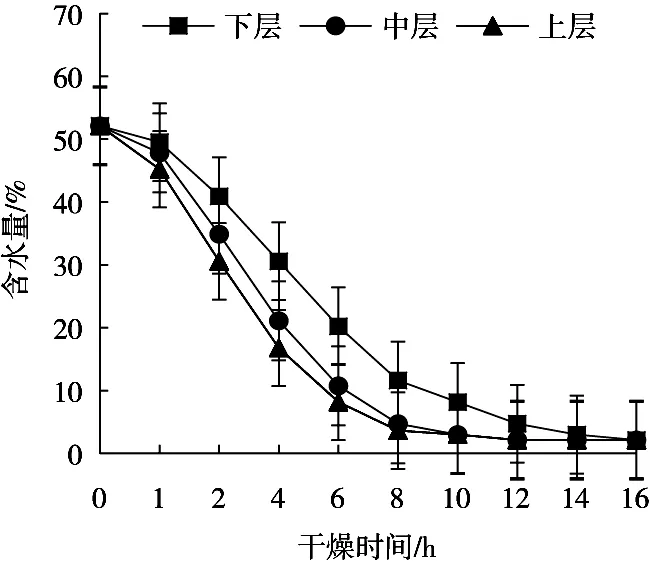

2.2.2 鱼肉汤粉水分与干燥速率变化

干燥过程中鱼肉汤粉的水分变化见图3。结果表明,在鱼肉汤粉进行热风干燥过程中,样品的水分随干燥时间增加而减少,各层之间不存在明显差异,不同干燥时间水分存在差异性(P<0.05)。其中,上层样品盘水分变化最快,下层样品盘水分变化较慢,鱼肉汤粉水分变化结果与样品盘推车上、中、下层的温度分布相符,温度越高,干燥能力越强,水分减少越快。

图3 鱼肉汤粉在干燥过程中水分的动态变化图

干燥过程中鱼肉汤粉的干燥速率的变化见图4。样品干燥速率随着干燥时间呈现先升高后降低趋势,上层和中层料盘均在第2小时时,干燥速率增大到最高值,下层料盘在4 h时干燥速率达到最大。由于料盘在干燥箱的不同位置,而干燥箱不同位置的温度存在显著差异(P<0.05),这可能是导致上层、中层和下层料盘的干燥速率存在差异的主要原因。

图4 鱼肉汤粉在干燥过程中干燥速率的动态变化图

2.2.3 鱼肉汤粉干燥过程中色泽的变化

色泽是食品最重要的品质指标[27],加热温度不同会导致蛋白质不同程度的变性和降解。脂质可在干燥过程中被氧化,产生酸和酮,以及与游离氨基酸发生美拉德反应等因素,导致被加热物色泽的变化。为分析鱼肉汤粉在不同干燥阶段的色泽变化,对鱼肉汤粉不同干燥时间的色度值进行测定(表4)。数据显示,干燥时间0~2 h时,鱼肉汤粉的色度变化不明显,干燥时间达到4 h时,鱼肉汤粉的色度值随着干燥时间增加而不断上升,并存在显著性差异(P<0.05)。干燥12 h时,鱼肉汤粉的a*值、b*值和L*值均达到最大。在干燥14和16 h时,鱼肉汤粉的色度值呈现下降趋势。这可能是由于长时间干燥引起美拉德反应,进而导致鱼肉汤粉的颜色变深[28-29]。这一结果与Zhu等[30]对鱼片干燥中出现的现象一致。

表4 不同干燥时间对色度的影响

2.2.4 鱼肉汤粉干燥过程中水分与色度值之间的相关性分析

为探究鱼粉在干燥过程中水分变化与色度值之间的关系,采用SPASS 9.0软件,对鱼肉汤粉的水分与色度值进行相关性分析,所得结果见表5。数据显示,在鱼肉汤粉干燥过程中,鱼肉汤粉在干燥过程中水分与色度值(r=-0.866,P<0.01)和干燥时间(r=-0.979,P<0.01)均呈负相关,干燥时间与色度值呈正相关(r=0.768,p<0.05)。

表5 水分与色度值相关性分析

色度值与水分、干燥时间之间的相关性分析结果表明,在鱼肉汤粉干燥过程中,色度值受水分和干燥时间影响大。这一结果与2.2.3中随着干燥时间增加鱼肉汤粉的色度值增加的结果一致。因此,在鱼肉汤粉干燥过程中,应该重点控制鱼肉汤粉的水分和干燥时间,以防止鱼肉汤粉色泽的劣变。

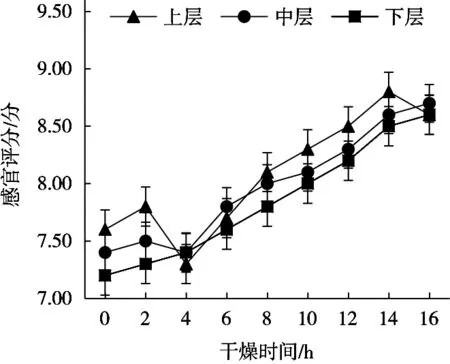

2.2.5 鱼肉汤粉干燥过程中感官评价的动态变化

鱼肉汤粉在干燥过程中感官评价的动态变化见图5。结果表明:鱼粉在90 ℃干燥过程中的感官评分总体上随着干燥时间的增加而增加,但是上层的感官评分增加程度大于中、下2层的增加程度,且有显著性差异(P<0.05),2和4 h时感官评分出现下降。这可能是因为此时物质处于固液共存状,部分样品干燥过程中产生的气体无法即时排出,导致感官评分下降。试验表明随着鱼粉干燥过程的不断进行,干燥时间越久,鱼粉的感官评分越好,这可能是因为在干燥过程中,美拉德反应快速,使鱼粉中产生有利于感官品质的物质,减少鱼粉原有的腥味。

图5 鱼肉汤粉在干燥过程中感官评价的动态变化图

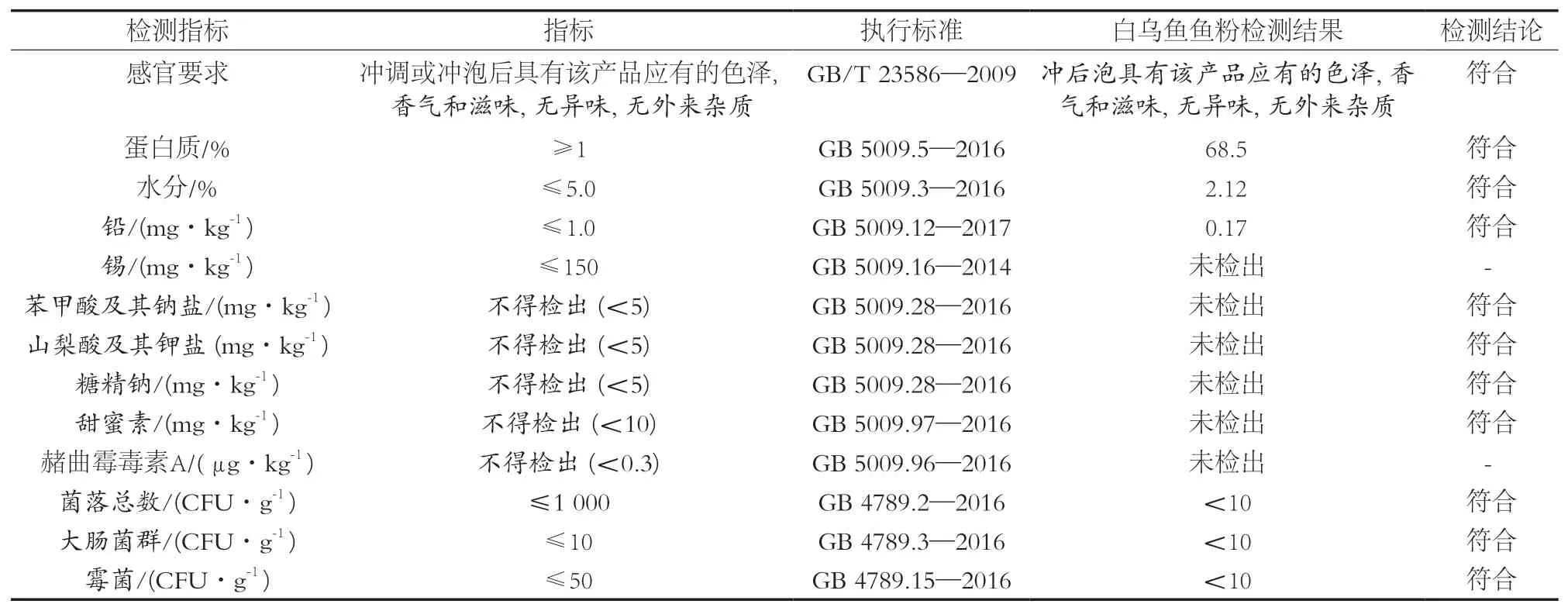

2.3 微生物测定与理化检测

白乌鱼汤粉的微生物和理化检验指标见表6。根据GB 4789.2—2016《食品安全国家标准食品微生物学检验菌落总数测定》对鱼粉中的菌落总数进行测定,鱼粉产品中菌落总数指标结果小于10 CFU/g,符合食品标准要求。根据GB 4789.3—2016《食品安全国家标准食品微生物学检验大肠菌群计数》对鱼粉中的大肠杆菌进行测定,鱼粉产品中大肠杆菌指标结果小于10 CFU/g,符合食品标准要求。采用GB 4789.15—2016《食品安全国家标准食品微生物学检验霉菌和酵母计数》的方法对霉菌测定,检出结果显示霉菌<10 CFU/g,符合国家标准规定的≤50 CFU/g。白乌鱼鱼粉中理化检测中蛋白质含量为68.5 g/100 g,水分为2.12%,铅含量为0.17 mg/kg,均符合相应国家标准,锡、苯甲酸及其钠盐、山梨酸及其钾盐、糖精钠、甜蜜素、赭曲霉毒素等均未检出,符合国家标准[31-32]。

表6 微生物测定与理化检测

3 结论

以白乌鱼为原料,建立鱼肉方便汤粉工业鼓风干燥工艺:在干燥温度90 ℃、干燥时间16 h、间隔排气5 min、装载量每盘1.5 kg条件下鼓风干燥,鱼肉汤粉在干燥过程中水分与色度值(r=-0.866,P<0.01)、干燥时间(r=-0.979,P<0.01)均呈负相关,干燥时间与色度值呈正相关(r=0.768,P<0.05)。干燥速率随着干燥时间的增加呈现先增大后降低趋势,上层和中层料盘的干燥速率较下层料盘较早达到峰值。经过干燥后的鱼肉汤粉,感官评分高,冲后泡具有该产品应有的色泽、香气和滋味,无异味,无外来杂质。蛋白质含量为68.5 g/100 g,水分为2.12%,铅含量为0.17 mg/kg,菌落总数、大肠菌群、霉菌均低于国家规定,符合国家标准。锡、苯甲酸及其钠盐、山梨酸及其钾盐、糖精钠、甜蜜素、赭曲霉毒素等均未检出,干燥制备的鱼肉汤粉符合国标要求。