能量耦合模型的飞秒激光烧蚀面齿轮形貌研究

2023-03-02明兴祖马玉龙贾松权刘克非

明兴祖,马玉龙,贾松权,周 贤,刘克非,明 瑞

(1.湖北文理学院机械工程学院,湖北 襄阳 441053;2.湖南工业大学机械工程学院,湖南 株洲 412007)

1 引 言

面齿轮广泛应用于航空航天、工程机械、重大装置等高端传动领域。面齿轮的齿型复杂,技术要求高,生产难,国外面齿轮先进制造技术对我国进行封锁,国内机械加工精度比国外低2级精度左右[1-2]。飞秒激光具有的脉冲长度较短、峰值功率高、而且对周围物料的热影响较小,因此几乎没有在长脉冲激光加工中的等离子体屏蔽效应[3-4]。微纳级别的材料加工精度可突破衍射限制,对各种材质都能进行超精细加工[5-6]。因此,飞秒激光与精微加工面齿轮将形成一个完整的精密制造方式[7]。

目前,飞秒激光加工金属主要是一些单质金属或是成分简单的半导体和合金,对18Cr2Ni4WA合金渗碳钢的研究较少。Mannion P T等人[8]人研究了烧蚀阈值与施加在同一点上的脉冲数之间的关系,并提出了单脉冲和多脉冲之间的孵化系数。Kumar K K等人[9]利用COMSOL软件建立了二维轴对称模型,研究了Ti6Al4V合金的超短激光烧蚀。Lickschat P等[10]用超短脉冲激光器研究了不锈钢和硬质合金的烧蚀特性,结果表明较短的激光脉冲提高了烧蚀过程的效率。明瑞等[11]研究了面齿轮材料18Cr2Ni4WA的电子和晶格亚系统的能量耦合作用,利用双温模型,仿真分析了激光脉冲宽度、平均功率对电子温度和晶格温度的影响规律,并通过实验数据分析了脉冲数和平均功率对面齿轮材料微观形貌的影响。

本文以面齿轮材料为研究对象,经理论模型与实验分析结合,研究飞秒激光烧蚀面齿轮材料的烧蚀特性及传热过程,为提高面齿轮加工质量提供技术参考。

2 实验材料及方法

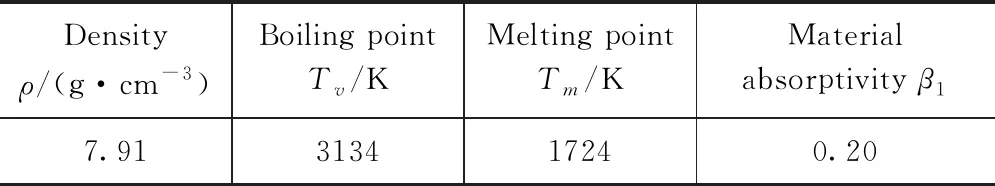

面齿轮材质为18Cr2Ni4WA是一种低碳合金渗碳钢,硬度大、弹性好好、淬透性较好,Fe为主要成分,还含有质量分数为4.25 %的Ni、1.5 %的Cr、1.0 %的W等其他化学成分。表1为面齿轮材料18Cr2Ni4WA的物理参数。

表1 面齿轮材料18Cr2Ni4WA的物理参数

实验采用的飞秒激光加工系统如图1所示,它主要由飞秒激光器、折射镜、激光扩束器、反射镜、三维(3D)振镜、远心场镜、四轴移动平台、照明系统、CCD监控管理系统及电脑控制系统等部分组成。三维振镜系统中用U、V轴调整激光方向,远心场镜能使不同方向的激光焦点在同一水平面上,W轴可控制激光焦点在垂直方向上的移动。3D振镜系统在垂直方向上调整焦点范围有限,Z轴有更大的移动范围,可增大系统的加工范围。四轴平台上的移动轴为X、Y,旋转轴为A、B,可以分别调节工件的加工位置和加工姿势。该加工系统共有8个控制轴,X、Y轴的运动范围为400 mm×250 mm、最大速度250 mm/s、重复精度±1.5 μm;三维测量系统中扫描范围67 mm×67 mm、W轴聚焦范围±13.5 mm;Z轴旋转范围200 mm、最大速度20 mm/s、旋转角度360°。

图1 飞秒激光加工系统图

采用的激光器为FemtoYL-100工业飞秒激光器,此激光器的波长为1030 nm,最大功率可达到116.4 W,激光束的质量因子M2为1.259,脉宽为300 fs~6 ps,重复频率变化区间为25 kHz~5000 kHz,实验中的激光参数如表2所示。在飞秒激光精微加工面齿轮平面时采用吹气系统以此来清除废屑,减少熔凝物对齿面加工的干扰,提高加工质量。

表2 飞秒激光烧蚀材料18Cr2Ni4WA的实验参数

待飞秒激光加工完成后,对烧蚀形成的扫描线和平面进行检测,检测设备为数字式3D视频显微镜HIROX KH-7700,其实物图如图2所示,精度可达0.001 μm,最大可放大7000倍。按照能量密度从低到高依次对烧蚀线和面分别进行烧蚀后的图像采集,再使用软件合成烧蚀线和面的形貌图,然后测量烧蚀深度和宽度。用COMSOL软件对理论模型进行仿真,得到不同能量密度下的烧蚀线和面的深度和宽度,并与实验结果进行对比和分析。

图2 数字式3D视频显微镜的实物图

3 单脉冲飞秒激光烧蚀面齿轮材料特性

激光对材料造成烧蚀的临界能量密度叫做烧蚀阈值,它是由材料本身性质决定的,即飞秒激光对材料具有固定的烧蚀阈值[12]。飞秒激光脉冲的能量在空间上呈高斯分布,能量密度分布如图3所示。

图3 高斯光束的能量密度分布图

光斑截面直径上某处与光斑中心距离为R则该处的能量密度F(R)可表示为[13]:

(1)

式中,F0为距离光束中心为R处的能量密度,也是光束的最大能量密度(J/cm2);ω0为束腰半径即能量密度下降至F0/e2时的光束半径。

对截面各点能量密度积分,可得单脉冲能量EP可表示为:

(2)

激光单脉冲能量EP和平均功率P、重复频率f的关系为:

(3)

F0与P的关系为:

(4)

设烧蚀阈值为Fth,D为烧蚀直径(D=2R),烧蚀边缘处的烧蚀阈值为[14]:

(5)

整理可得:

(6)

将(4)、(5)式代入(6)式中,可得:

(7)

由(7)式可以发现烧蚀凹坑的孔径的平方即D2与lnP存在线性函数关联,斜率为2ω02。使用DMM-300C型光学显微镜测量飞秒激光在不同功率P下烧蚀得到的凹坑孔径D的散点图,如图4所示,关系式为D2=1071lnP-2304.1。

图4 D2与lnP的拟合曲线图

当凹坑直径无限趋近于0 μm时,即Fth=F0=2P/(πω02fn),光斑中心的能量密度就是材料的烧蚀阈值。令D=0 μm,则可以得到材料18Cr2Ni4WA的烧蚀阈值Fth=0.1383 J/cm2。

4 多脉冲飞秒激光烧蚀面齿轮材料的能量复耦合模型及仿真

4.1 多脉冲激光累积效应

能源累积效应是指前一个脉冲激光作用于材料结束后大部分热能被材料本身吸收传递并累积在材料里面,少部分损失于外在环境中[15]。多脉冲激光在进行加工时能量累积效应使得低能量密度区域的能量密度随脉冲数不断累积从而达到烧蚀阈值来达到烧蚀效果。脉冲能量累积效应如图5所示。

图5 脉冲能量累积效应

设n为面齿轮材料的累积系数,表示能量累积效应的程度,n>1时才会有能量累积效应。飞秒激光脉冲的间隔时间越久,能量累积效应越弱[16]。为了达到n的相对稳定必须在加工时保持脉冲频率不变。材料内部距离材料表面S处、第M个激光脉冲后的能量密度可表示为:

QT=bβF(R)exp(-bS)M1-n

(8)

4.2 多脉冲激光材料成分间互温感应效应

材料成分间互温感应对晶格的作用时间会比较长[17],因此在进行飞秒精微加工面齿轮时需要考虑材料成分间互温感应的影响。

齿轮材料中主要各化学成分Fe、Ni与Cr间经互温感应后,达到平衡态的能量吸收密度Eg可表示为:

(9)

式中,V0为材料单位质量的材料吸收的能量;Mi为第i种成分质量;Xi为第i种成分比例;βi为第i种成分的吸收率;A为碳(C)基成分;B为铬(Cr)基成分;C为镍(Ni)基成分。

将多脉冲激光累积效应(8)和能量吸收模型(9)与双温模型方程相结合[18],描述飞秒激光与材料成分相互作用的能量复耦合模型表示为:

(10)

(11)

式中,Te、Ce依次为电子温度与电子单位体积的比热容;Ti、Ci依次为晶格温度与晶格单位体积的比热容;Ke为电子热导率;g为电子与晶格的耦合系数,表示电子与晶格内部能量相互转换的特征参数;S(x,t)为激光脉冲相对应的热源项;x为垂直于材料表面方向距离。

公式(10)表示的是电子与电子之间的能量传递的热传导项,公式(11)表示的是电子与晶格之间的能量传递。

在进行多脉冲激光加工时必涉及到重叠率的问题,重叠率的公式为:

(12)

式中,φ为脉冲光斑重叠率;d为光斑直径;f为扫描频率;ν为激光扫描速度。(12)式用以估算脉冲光斑重叠率[19]。光斑直径是一个常数,通过控制变量法随着速度的增加脉冲光斑重叠率会降低,脉冲光斑重叠率会随着扫描频率增加而增大。图6为面齿轮材料加工不同位置处的光斑重叠率图。

图6 光斑重叠率图

重叠率的表达式为:

(13)

(14)

(15)

(13)、(14)、(15)式中:z为离焦量;φ为重叠率;ω0为聚焦光斑半径;λ为入射等光波长;ωz为离焦处的光斑半径。

4.3 仿真分析

用COMSOL求解方程,飞秒激光脉冲宽度为828 fs,时间差分步长为1 fs,间距选择0.5 mm,初始温度为300 K,烧蚀前后面齿轮材料底层的电子温度与晶格温度均为300 K。结合表3的仿真参数[20-23],对方程(8)、(9)、(10)、(11)进行求解。

表3 仿真参数

模型网格的划分为模型工件的厚度和宽度分别为80 μm和20 μm,横向、纵向分别记为A和B。入射激光光斑中心处时A=B=0。选用自由三角形网格,最大单元大小为0.5 μm,最小大小为10-4μm,最大单元增长率为1.3,曲率因子0.3,狭窄区域分辨率为1。

利用COMSOL软件对能量耦合模型进行求解仿真,在图7中,表示激光能量密度为0.320 J/cm2、1.730 J/cm2、3.845 J/cm2和5.255 J/cm2,脉宽为828 fs,激光光斑半径为20 μm时齿轮表面的电子和晶格在持续30 ps时间内的温度演变过程,由于电子能量吸收时间标度为飞秒量级,因此当激光能量沉积时,电子被加热,电子温度(实线)急剧升高达到峰值远大于晶格温度,电子和晶格温度在10 ps时间后达到平衡使用0.320至5.255 J/cm2范围内的激光能量密度进行仿真研究。随着激光能量密度的增加,电子温度上升得最大值也随之增加,同时达到平衡后的电子温度升高,以及达到平衡态需要的弛豫时间也变得更长。

图7 面齿轮材料18Cr2Ni4WA的电子和晶格温度变化过程

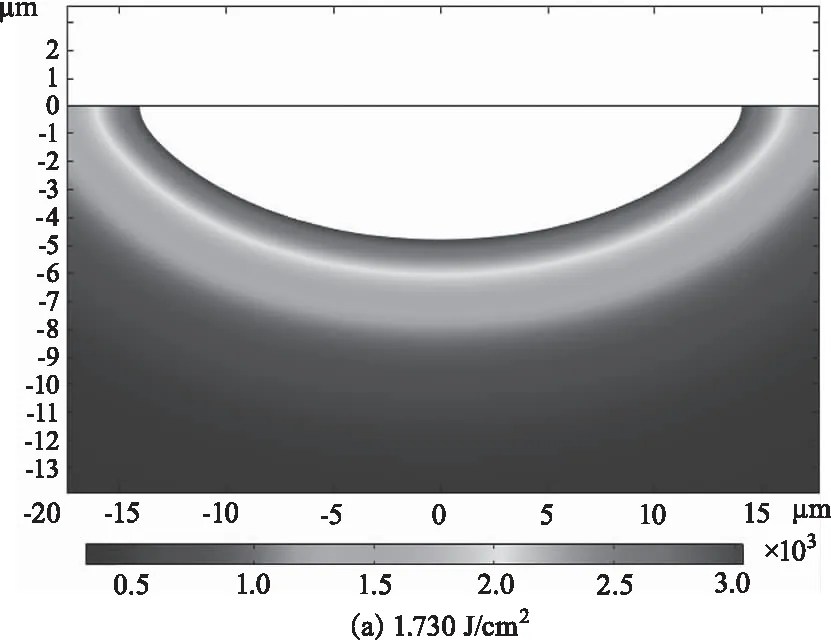

图8表示为单脉冲0.320 J/cm2至5.255 J/cm2范围内不同能量密度仿真面齿轮材料18Cr2Ni4Wa的烧蚀凹坑图。由图可知单脉冲随着能量密度的不断增加,烧蚀凹坑的深度与宽度都有明显的增加。烧蚀深度在2.5~10 μm范围之间,烧蚀宽度在35~60 μm范围之内。再次证明飞秒激光的烧蚀效果只发生在材料的表面,不会对材料内部产生明显的影响,因此能够完成面齿轮材料的精微加工。

图8 单脉冲不同能量密度下的凹坑仿真图

如图9所示脉冲数N=30在能量密度为0.320 J/cm2和5.255 J/cm2下面齿轮材料18Cr2Ni4Wa的烧蚀凹坑仿真图。图中可以发现能量密度的增大会使凹坑形貌的深度和宽度都有相应增加。

图9 脉冲数N=30下不同能量密度下的凹坑仿真图

5 实验结果分析

分别在能量密度为0.320 J/cm2、1.730 J/cm2、3.845 J/cm2和5.255 J/cm2的情况下,用脉冲数N=30、500、1000、3000、5000的多脉冲飞秒激光烧蚀齿轮材料。当能量密度达到烧蚀阈值时,材料温度到达气化温度材料直接气化;能量密度低于烧蚀阈值时,材料温度低于气化温度但达到融化温度材料会熔化为液态,若能量密度持续降低则材料仍为固态。

图10为不同能量密度单脉冲飞秒激光烧蚀形成的图貌,由图可发现残留物主要留在烧蚀凹坑底部。能量密度增大时残留的材料会形成条纹结构,继续增大能量密度会使得亚稳态材料增加气态和液态材料会混合,残留的液态残渣在凹坑底部形成孔洞结构。

图10 不同能量密度单脉冲飞秒激光烧蚀形成的图貌

在多脉冲飞秒激光加工中液态材料容易凝固形成凸起结构是由于气化材料未能将液态材料推离凹坑;能量累积效应会使得凹坑表面材料发生二次烧蚀从而在凹坑表面形成较小的凸起结构;凸起结构会影响并阻碍后续材料的烧蚀情况,如图11所示。

图11 不同能量密度多脉冲飞秒激光烧蚀形成的图貌

从文献[24]中可知在能量密度增大时会影响烧蚀效果,故此选用能量密度为1.730 J/cm2功率为1.9 W进行实验验证,脉冲数选用N=30,500,1000,3000,5000观察烧蚀凹坑的情况,如图12所示。烧蚀深度依次为6.680 μm、10.000 μm、9.885 μm、11.547 μm、9.841 μm。从图中可以看出N=3000时具有最好的烧蚀效果且脉冲数的不断增加对烧蚀凹坑的深度不会产生很大的影响。

图12 不同脉冲数的三维超景深显微图像

多脉冲飞秒激光在不同能量密度下的加工面齿轮烧蚀面的形貌图,使用脉冲数为N=3000时观察能量密度分别从0.320 J/cm2、1.730 J/cm2、3.845 J/cm2、4.550 J/cm2、5.255 J/cm2烧蚀面的深度变化情况,如图13所示。从图中可以得出随着能量密度的不断增加,烧蚀面的深度也在相应的变深。考虑实际加工时的需要选择能量密度为1.730 J/cm2,实际烧蚀面深度为17.604 μm作为最优参数。

图13 不同能量密度的三维超景深显微图像

综合以上考虑选择能量密度为1.730 J/cm2脉冲数为3000时可以获得很好的烧蚀凹坑也证明了在脉冲数N>30时不会对烧蚀凹坑带来很大的影响。

6 结 论

开展了单脉冲、多脉冲飞秒激光烧蚀面齿轮材料18Cr2Ni4Wa的烧蚀凹坑及烧蚀面的研究,建立了多脉冲飞秒激光烧蚀面齿轮材料18Cr2Ni4Wa的能量吸收模型,考虑了多脉冲激光累积效应及材料成分间互温感应效应对烧蚀过程的影响。实验研究发现,面齿轮材料的烧蚀阈值为0.1383 J/cm2,随着速度的增加脉冲光斑重叠率会降低,脉冲光斑重叠率会随着扫描频率增加而增大;在激光能量密度为1.730 J/cm2脉冲数为3000时烧蚀凹坑的效果最好,且多脉冲烧蚀效果受脉冲数影响较小,在考虑实际烧蚀凹坑形貌的情况下,进行低能量密度烧蚀效果会很好,选用激光能量密度为1.730 J/cm2激光功率为1.9 W进行烧蚀效果最好。