齿面微织构面积率及形状对其摩擦性能的基础研究

2023-02-28冯永龙阿达依谢尔亚孜旦卞传星

冯永龙,阿达依·谢尔亚孜旦,卞传星

(新疆大学机械工程学院,新疆乌鲁木齐 830017)

0 前言

齿轮作为机械装备中关键的动力传输部件,其摩擦性能的好坏直接影响着齿轮系统的使用寿命和传动精度[1]。

早期摩擦学理论认为,粗糙度是产生摩擦的主要原因[2]。但是经超精加工获得的表面摩擦因数反而剧增[3],所以当表面粗糙度达到一定程度时,再提高加工精度意义不大。近年来,通过织构化摩擦副表面来提高润滑特性和耐磨性得到了国内外学者广泛的研究。YU 等[4]采用逐次超松弛法获得了圆形、椭圆形和三角形凹坑产生的平均动压力,得出织构承载能力明显受到几何形状和表面织构方向影响的结论。BEN-TSUR[5]在凸轮轴上设计了条纹型织构,试验发现磨损量降低了26%。徐劲力等[6]利用Fluent软件对织构参数进行系统化研究,分析了织构参数对油膜承载力和壁面摩擦力的影响规律,但未进行试验验证。刘东雷等[7]对凹坑、断纹、网纹织构进行分析,得出了凹坑织构具有更佳的耐摩性能。韩志武等[8]对织构化齿轮的耐磨性进行试验研究,发现具有凹坑形貌的齿轮耐磨性较常规齿轮提高了近20%。呼咏等人[9]利用9种条纹状仿生圆柱滚子试件对辊试验模拟了齿轮副的啮合传动,结果表明齿轮的抗接触疲劳性能较普通齿轮提高 20%以上。邓澍杰[10]对不同凹坑形貌的齿轮进行啮合性能试验研究,结果表明:圆形凹坑直径为500 μm时传动误差是光滑齿面的近2倍,而300 μm时传动稳定性最优。

大多数研究中所设计的织构形状均为凹坑和条纹状,得出凹坑具有更佳的摩擦性能。凹坑属于封闭空间的几何织构,而条纹状织构属于开放空间,有泄压的作用,不利于增大流体动压效应,并且在齿面微织构研究中,如果微织构尺寸过大,会破坏齿面渐开线,使齿轮系统产生较大的传动误差和振动噪声。因此,文中设计了尺寸更小的长方形织构。此类织构既有条纹状织构导流的作用,又有封闭空间凹坑提高动压效应的作用,可产生较高的油膜承载力和较强的刚度,织构内填充的润滑介质还充当表面织构去除材料,以此来弥补齿面完整性,修复渐开线,减小传动误差,同时还可以提高润滑性能。

针对以上问题,利用平板试件与摩擦磨损机对摩模拟齿轮啮合传动,对其摩擦性能进行基础研究,采用激光打标机在经热处理的45钢试件表面加工出不同形状与面积率的织构,利用往复式摩擦磨损试验机试验分析织构面积率和形状对摩擦因数的影响规律,并结合Fluent仿真验证实验结论,为后续齿面纳米级织构的摩擦性能研究提供试验支持。

1 几何模型建立

微织构的特征尺寸和油膜厚度均为微米级,在模拟中可以忽略齿面曲率,简化为两个无限平行的平面。图1为织构化表面的二维几何模型,根据表面几何形状分为正方形织构(Z)、圆形织构(Y)、长方形织构(C)。

图1 二维几何模型

表1为表面织构特征,固定每种形状织构的面积和深度不变,根据织构间距不同分别将3种织构分为面积率不同的织构化表面。

表1 表面织构特征Tab.1 Feature of surface texture

2 仿真分析

2.1 基本控制方程

基于N-S方程,建立三维润滑模型求解流体域。为简化模型,需假设:(1) 摩擦副为刚体,不会发生形变; (2) 流体的黏度和密度为常数,流体为不可压缩的牛顿流体,并忽略体积力; (3) 流体流动是层流和定常流动; (4) 其余 N-S 方程的基本假设[11]。

基于以上假设,N-S方程和连续性方程如下:

x方向:

(1)

y方向:

(2)

z方向:

(3)

连续性方程:

(4)

式中:u、v、w分别为流体沿x、y、z方向的速度;ρ、η分别为润滑油的密度和动力黏度;p为油膜压力。

2.2 网格划分及边界条件

采用Fluent 2021 R1对计算域求解,仿真结果的精确度取决于网格质量。采用Mesh软件对三维模型进行网格划分,织构底部选用四面体网格,以便适应不同形状织构,进出口区域划分边界层网格。

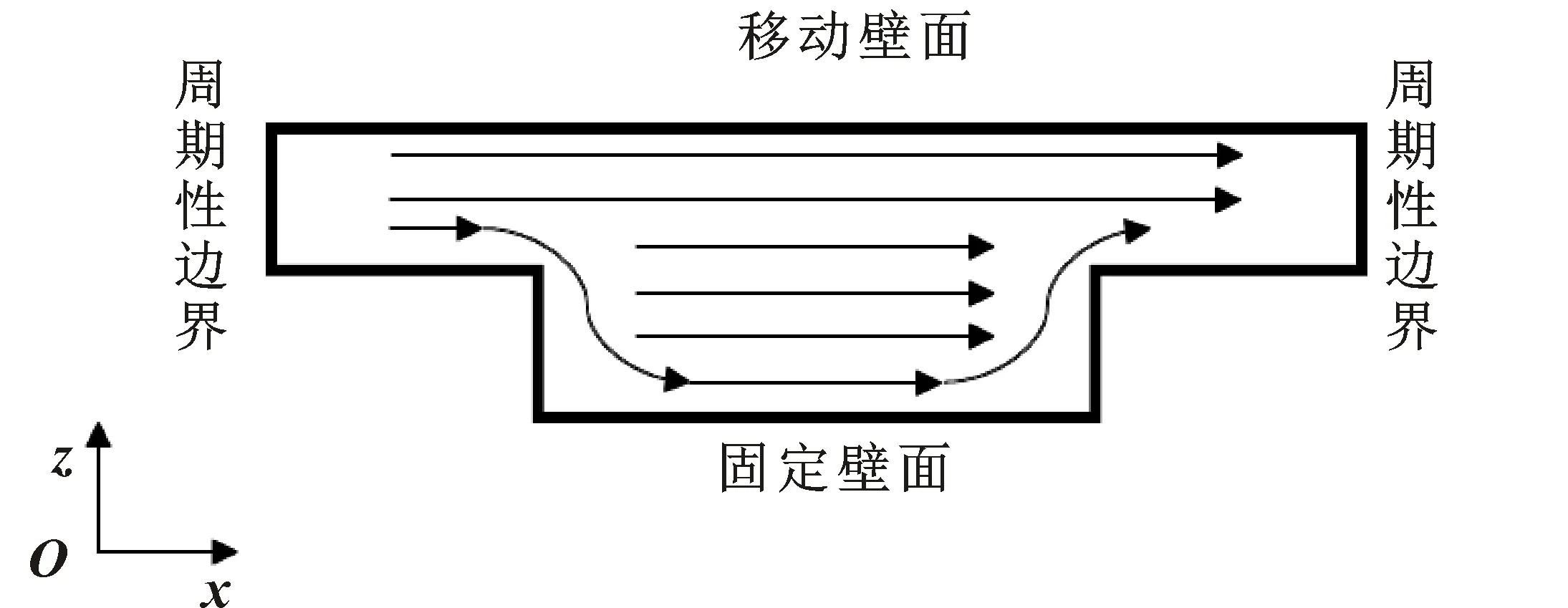

图2所示为单个织构二维流体域,织构的下壁面固定,上壁面沿x正方向的相对速度U=5 m/s,左右边界设为周期性边界。流体密度为895 kg/m3,动力黏度为13.514 5 mPa·s。因为计算域内流体雷诺数小,所以用层流模型求解,压力/速度耦合用Simplec方法,压力项用Second Order格式,动量项用Quick差分格式进行差分。

图2 二维计算域Fig.2 2D computational domain

2.3 计算参数

织构表面油膜承载力Fz可通过上壁正压力的面积加权积分获得,摩擦力Fx可通过润滑膜移动壁面x方向剪应力的面积加权积分获得,量纲一化油膜刚度Kz可近似表示为式(9)[12]。经量纲一化后参数如下:

(5)

Fz=∬PdXdY

(6)

Fx=∬τdXdY

(7)

(8)

(9)

2.4 仿真结果

2.4.1 织构面积率对润滑性能的影响

为研究织构面积率对摩擦副摩擦性能的影响,以正方形织构为例,求得织构面积率与上壁面承载力、摩擦力和摩擦因数的关系曲线如图3所示。随着面积率的增大,摩擦因数逐渐减小,油膜承载力逐渐增大,摩擦力变化相对较小,这与文献[13]的结论一致。因为面积率越大,织构分布越密集,相同面积内间距越小微织构数目越多,产生的流体动压效应越明显,因此油膜承载力就越大,油膜完整性也越好,有效减小了摩擦副之间的直接接触,使摩擦因数逐渐减小。

图3 不同面积率下的承载力、摩擦力和摩擦因数

2.4.2 织构形状对润滑性能的影响

图4所示为织构面积率为17%时,织构形状与上壁面承载力、摩擦力和摩擦因数的关系曲线。可得:摩擦力受形状的影响较小,摩擦因数大小分别为C

图4 不同形状下的承载力、摩擦力和摩擦因数

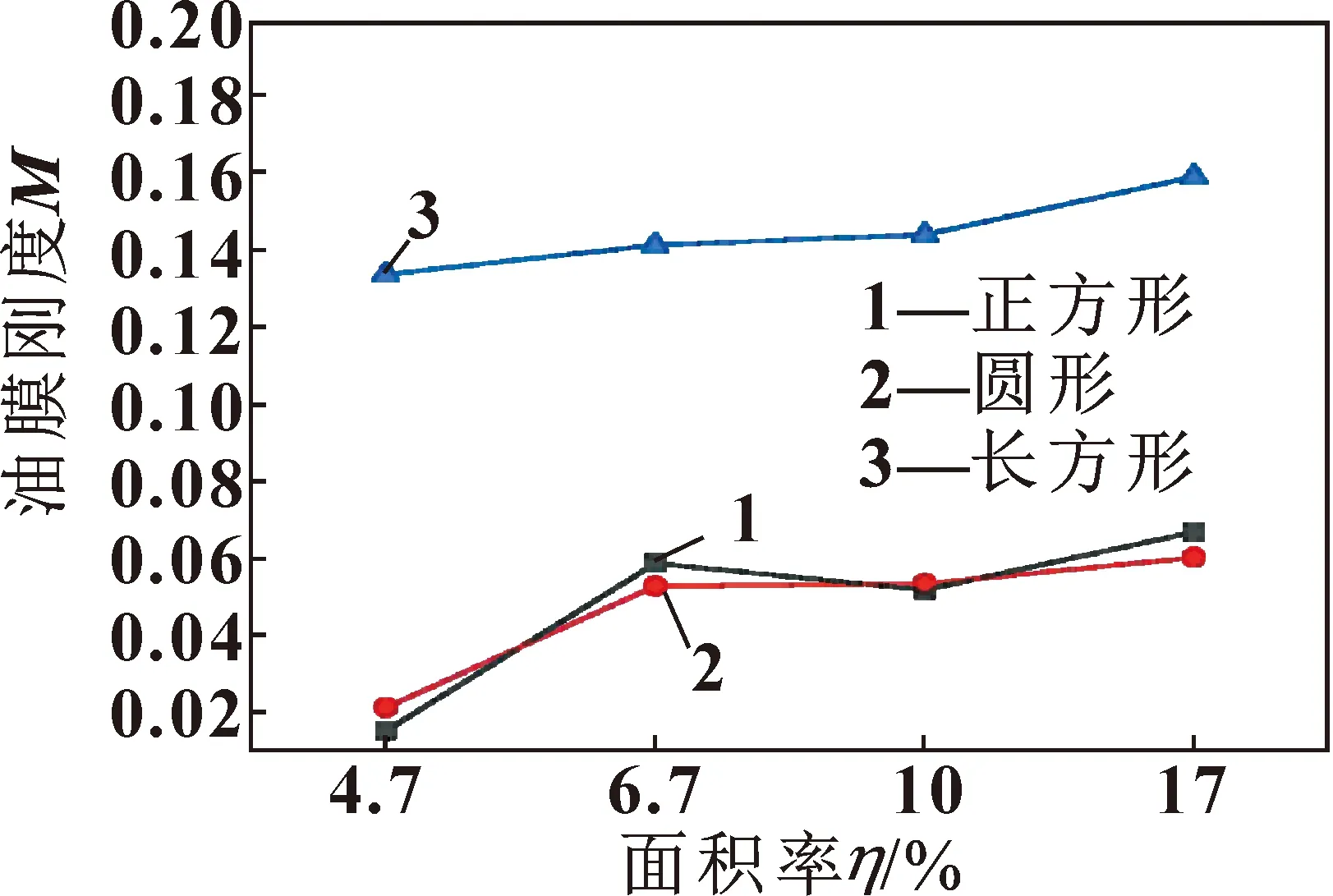

2.4.3 织构表面油膜刚度分析

图5所示为3种形状织构的面积率与油膜刚度的关系曲线,随着织构面积率的增大,正方形和圆形织构的油膜刚度先快速增大后缓慢变化,长方形织构的油膜刚度缓慢增大。织构面积率越小,单位面积内产生的油膜承载力也越小,导致油膜刚度较小,油膜容易破裂,造成干摩擦。面积率变大时,单位面积内产生的油膜承载力增大,表面平均油膜压力增大,且分布更均匀,使油膜更完整,不易破裂,能起到较好的润滑作用。正方形和长方形织构的油膜刚度相差不大,长方形织构具有更好的油膜刚度。

图5 不同面积率和形状织构的油膜刚度

3 试验研究

3.1 试验设备和材料

利用激光打标机加工不同形状、不同间距的织构试件。选用MWF-500往复式摩擦磨损试验机进行试验,如图6所示。试验中采用的润滑油为 L-AN-15机械油,该润滑油在室温25 ℃条件下运动黏度为15.1 mm2/s,密度为895 kg/m3。

图6 摩擦磨损试验机Fig.6 Friction and wear tester

试件材料选用经热处理后的45钢,试件表面依次采用600~1 500目砂纸进行精磨,去除试样表面的机械加工痕迹。然后将试样放入超声波清洗机清洗10 min去除试样表面杂质。烘干后获得试样微观形貌如图7所示。由于织构尺度小,激光加工精度还不够,所以存在加工误差,使织构微观形貌和仿真存在一定的差距。

试验的压紧力为100 N,主轴转速为100 r/min,试验分别得出3种形状织构在4种面积率时的摩擦因数。每组试验重复2次,结果取平均值。

图7 织构化表面微观形貌

3.2 试验结果与分析

图8为各形状织构在不同面积率时的平均摩擦因数,可以看出:随着面积率的增大,摩擦因数逐渐减小,这与仿真结果基本一致。较小面积率的微织构产生的流体动压效果并不明显,不能显著提高润滑油膜的承载力,而且其存储润滑油的效果也不明显,不能通过充足的润滑油介质将磨损磨粒带到微织构里;较大面积率的微织构其动压效应更明显,而且储油能力更强,能保证接触面的充分润滑,有效地起到了减摩效果[14]。在不同面积率下,长方形织构的平均减摩率为12.8%,圆形织构为5.6%,正方形织构为4.2%。

图8 不同面积率和形状织构的平均摩擦因数

图9所示不同形状织构在不同面积率时的减摩率,可看出:在相同载荷下,织构形状和面积率对减摩效果均有较大的影响,其中长方形织构为减摩性能最优的织构,面积率为17%时减摩效果最好,减摩率达到18.06%,圆形织构面积率为17%时减摩率达到了11.11%,正方形织构面积率为17%时减摩率达到了15.28%。正方形和圆形织构在面积率为4.7%时减摩率为负值,说明此时织构不仅没有起到减摩的作用,反而将摩擦因数分别增大了4.17%和1.39%,因为面积率较小时,单位面积内的织构面积较小,不能产生明显的动压效应,反而增大了表面粗糙度。

图9 不同面积率和形状织构的减摩率

4 结论

(1)织构形状和面积率对摩擦副减摩性能均有较大影响,随着织构面积率增大,摩擦因数逐渐减小。

(2)仿真结果表明:长方形织构具有导流作用且处于封闭空间,能够产生更大的油膜承载力油膜刚度,使表面压力分布更均匀,摩擦性能更好。

(3)正方形和圆形织构面积率为4.7%时,不仅没有减摩,反而增大摩擦,说明合理设计微织构才能有效提高摩擦副的摩擦性能。