基于有限元的法兰轴结构件塑性成形工艺分析

2023-02-24于玲刘清文

于玲,刘清文

基于有限元的法兰轴结构件塑性成形工艺分析

于玲,刘清文

(河南工业职业技术学院 机械工程学院,河南 南阳 473000)

针对法兰轴结构件塑性成形过程复杂、工序繁琐、成形效率低、材料易折叠等问题,基于塑性成形理论,对汽车法兰轴零件进行工艺分析,提出2种冷镦成形方案,对法兰轴结构件进行塑性成形工艺研究。分析汽车法兰轴的几何特征,采用有限元分析软件对2种冷镦成形方案的成形载荷进行模拟比较,确定较为合理的工艺方案,通过正交试验设计进一步进行工艺参数的优化,选取预成形角度、摩擦因数、冷镦速度、终成形圆角直径作为4个因素,每个因素对应3个水平,并以成形载荷大小作为考核指标。通过有限元数值模拟技术,得到工艺1各工序载荷分别为403、521 kN,工艺2各工序载荷分别为226、518 kN。可知工艺2比工艺1效率高,模具使用寿命更长。最后通过正交试验法获得各因素对成形载荷影响大小的排序为:摩擦因数>冷镦速度>终成形圆角直径>预成形角度,最优工艺组合为:预成形角度19°,摩擦因数0.2,冷镦速度15 mm/s,终成形圆角直径3 mm。工艺2的冷镦成形方案缩短了锻件生产试验过程和修模时间,能够满足设计要求,为实际生产金属零部件提供了理论依据。

法兰轴结构件;塑性成形;材料折叠;几何特征;摩擦因数;冷镦速度;预成形角度;终成形圆角直径

目前,我国汽车企业面临巨大的市场压力,汽车零部件供应商之间竞争激烈,为突显产品的优势,各企业对生产方式、生产效率、产品性能和质量等方面进行了大量研究。轿车法兰轴是汽车传动系统中的关键零件,其强度和精度要求高,市场需求量大。现在市面上常用的车削加工方法不仅生产效率低,还会降低产品的表面质量和力学性能,为此,需要研究一种切削用量少、材料利用率高、产品质量好、加工性能优良的加工方法,以提高法兰轴结构件的性能。国内外许多学者对冷镦、挤压技术进行了大量研究,获得了较多的研究成果。陈鑫等[1]针对汽车变速器带轮轴锻件多齿形、阶梯轴、带法兰等难成形的特点,通过数值分析获得了坯料在终锻工序中的应变场和模具应力场,并预测了终锻缺陷,研究表明,当优化工艺参数组合为:坯料温度1 070 ℃、摩擦因数0.22、凸模速度33 mm/s时,终锻成形质量最好。江五贵等[2]完成了金属材料热变形过程中再结晶动力学与晶粒长大模型的研究,编制用户子程序并嵌入到DEFORM– TM程序中。通过法兰轴的热锻过程中微观组织演变的实例,验证了程序的可行性。柴蓉霞等[3]采用正交试验方法,对挤压凸模、凹模结构参数进行了优化,使用优化的凸模、凹模结构参数,对法兰轴进行温挤压成形试制与验证,得到了合格零件,证明了法兰轴成形工艺方案的正确性。郑赣等[4]采用3层拓扑结构,以凸模挤压速度、模具与坯料之间的摩擦因数、阶梯轴处圆角半径为输入层神经元,以折叠角和成形载荷为输出层神经元,构建了法兰轴冷挤压成形工艺优化神经网络模型,通过生产验证,优化后的工艺方案可有效解决法兰轴充填不满和折叠缺陷的问题,为解决多变量多响应的复杂多元非线性工程问题提供了参考。

文中基于塑性成形理论,对汽车法兰轴零件进行工艺分析,提出2种冷镦成形方案,并通过有限元软件进行模拟,对法兰轴结构件进行塑性成形工艺研究。

1 法兰轴结构件塑性成形前准备

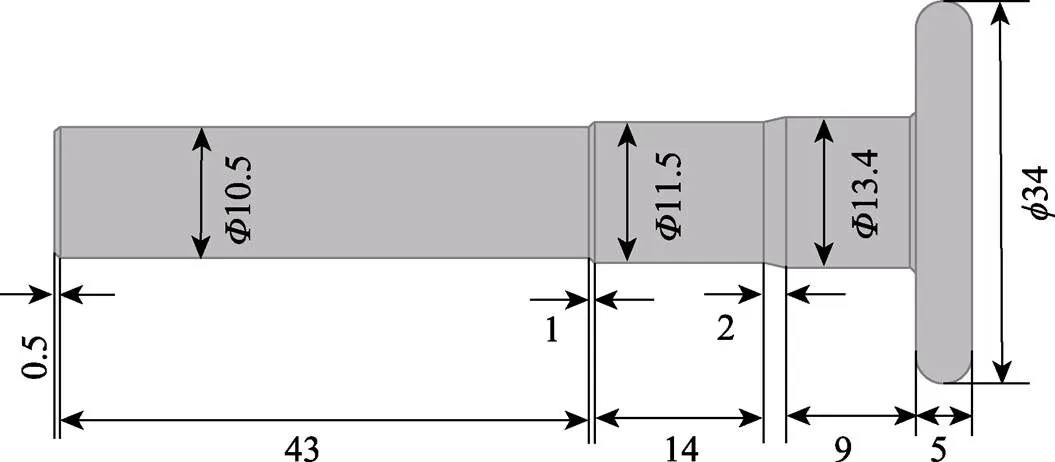

加工材料使用ML35新材料,其抗拉强度大于530 MPa,伸长率超过20%,截面收缩率大于45%,硬度小于92HB,法兰轴头厚度为5 mm,直径为34 mm,最大轴径为13.40 mm,属于大高径比成形件[5],零件结构如图1所示。

图1 法兰轴结构件零件(单位:mm)

1.1 毛坯选择

采用冷镦ML35钢圆盘条为原料,线径为10.8 mm。

1.2 原材料加工

在冷镦过程中,工件的变形程度越大,对工件的阻力影响越大,变形量必须小于材料允许变形量,否则会产生裂纹,所以塑性成形前对原材料进行预处理是十分必要的[6-8]。

在塑性成形前,预先对研究的法兰轴结构件进行冷镦处理,冷镦前应对原料进行前处理[1,9-10],使原料粒度及组织符合要求,并优化其塑性指标。原料前处理流程为:酸洗→球化→皂化→退火→切料→冷镦。

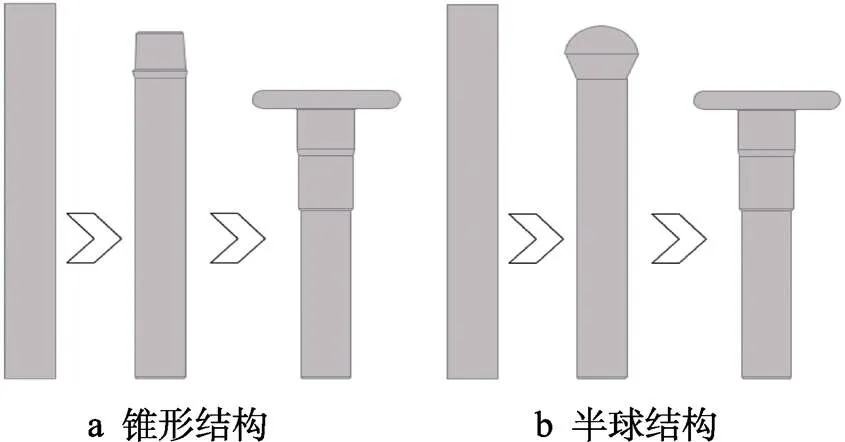

2 确定零件工艺方案

在材料允许的变形程度之内,初步设计了2种冷镦工艺方案,工艺方案1为预成形锥形结构,工艺方案2为预成形半球结构,借助有限元软件DEFORM– 3D对这2种工艺方案进行模拟仿真,分析并对比各个重要参数,以获得合理的工艺方案[11-14]。

图2 2种冷镦方案流程

3 模拟试验

3.1 模拟准备

在ABAQUS中建立法兰轴结构的塑性成形模型,对于组件模块,利用ABAQUS软件的建模功能,分别建立组件的模架、法兰环等[15]。据此确定每个成形辊的几何中心点作为一个参考点,以便后续设定成形辊的边界条件和运动参数。

3.2 分析步和输出的设定

Step模块主要用来定义分析流程和输出,或者建立解决方案的控制和调整。法兰轴的塑性成形过程是一个热力耦合的非线性、非对称、不稳定的过程,所以选择显式动态分析法比较合适。在工艺模块中,通过对质量比系数的确定,确保塑性过程合理进行,从而提高生产效率[16-21]。为了满足法兰轴塑性成形分析的需要,在分析阶段适当地设置了输出变量和历史输出变量。选取温度、当量应变、力、转矩作为输出变量,环动能、内能作为历史输出变量,并分别设置时间间隔。

3.3 相互作用与载荷和边界条件的设定

交互式功能模块主要用来定义部件组装的相互作用和约束。在塑性成形过程中,法兰轴成形辊接触铸坯法兰环表面,产生摩擦和换热现象。此互动模组有6对触点,即芯辊接触铸坯法兰轴内表面、驱动辊及铸坯法兰环外表面;上、下端辊分别与铸坯法兰环上表面相接触;下面触头、2个导辊与铸坯法兰环表面接触。摩擦安装时,主动辊、芯辊、端辊、套圈之间都有摩擦形式,导辊、法兰环外表面的摩擦形式对摩擦过程影响很小,所以不需设摩擦形式。在实际塑性成形过程中,由于存在一定程度的滑移现象,分析时存在任意分离、滑移、旋转等情况,故选用有限滑移公式。

将工件设为模型,将网格线划分成15 000个四面体图形单元。上模、下模设为20 ℃,冷镦温度设为20 ℃。在摩擦力边界条件为剪切摩擦力的情况下,忽略摩擦力在变形时所产生的温度效应,使台阶面增加1/3。确保每个成形步骤都不会涉及模具的变形,并进行有限元仿真模拟。

3.4 结果与分析

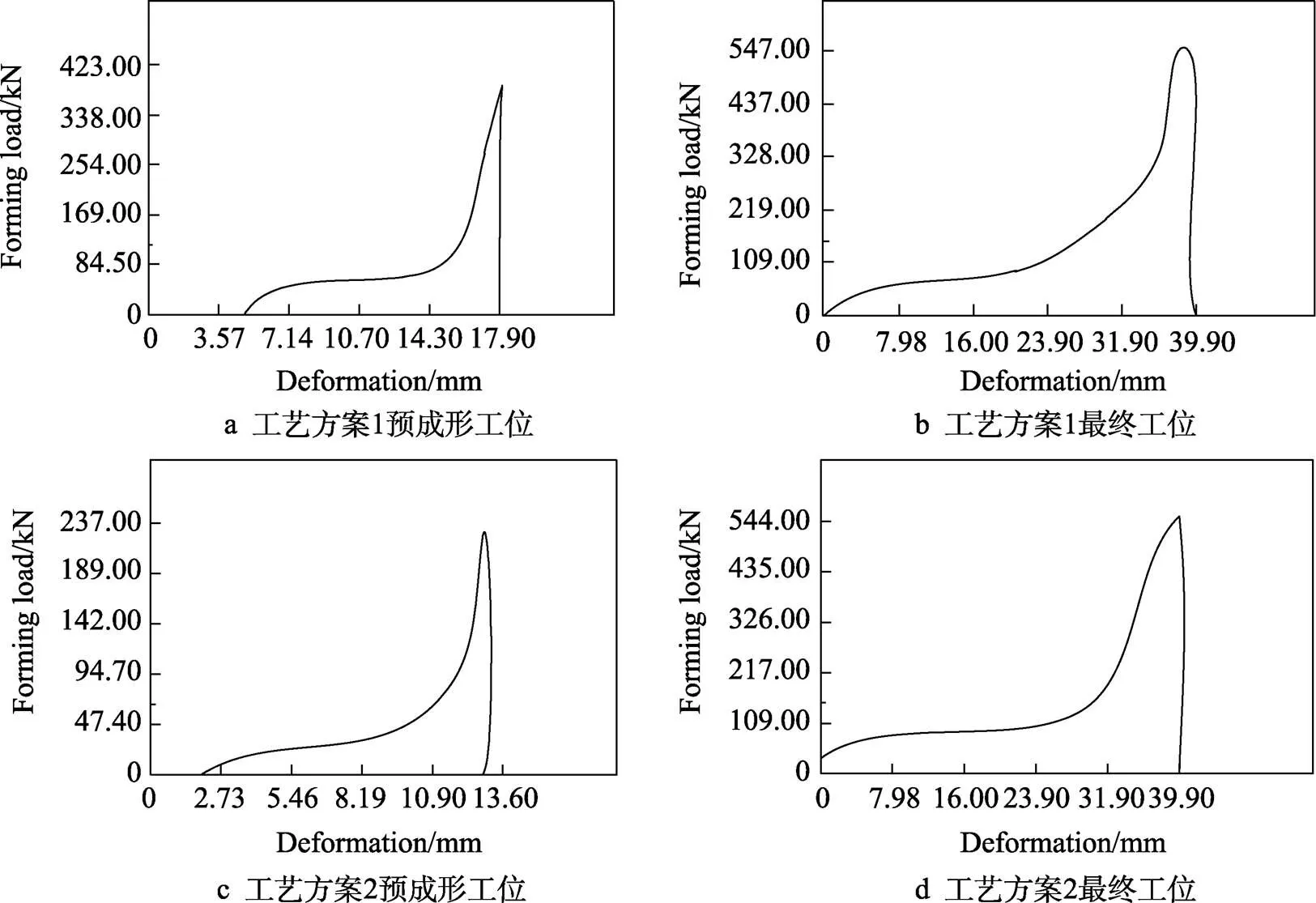

采用有限元分析软件对成形载荷进行模拟比较,确定了较为合理的工艺方案,对比结果如图3所示。

图3显示了2个不同工艺方案各工位的复合成形曲线。工艺1载荷为403、521 kN;工艺2载荷为226、518 kN。由模拟结果分析可知,工艺2比工艺1成形载荷更低,模具使用寿命更长。综上所述,工艺方案2是较为合理的法兰轴冷镦成形方案。

图3 不同工艺方案各工位的复合成形曲线

3.5 试验结果分析

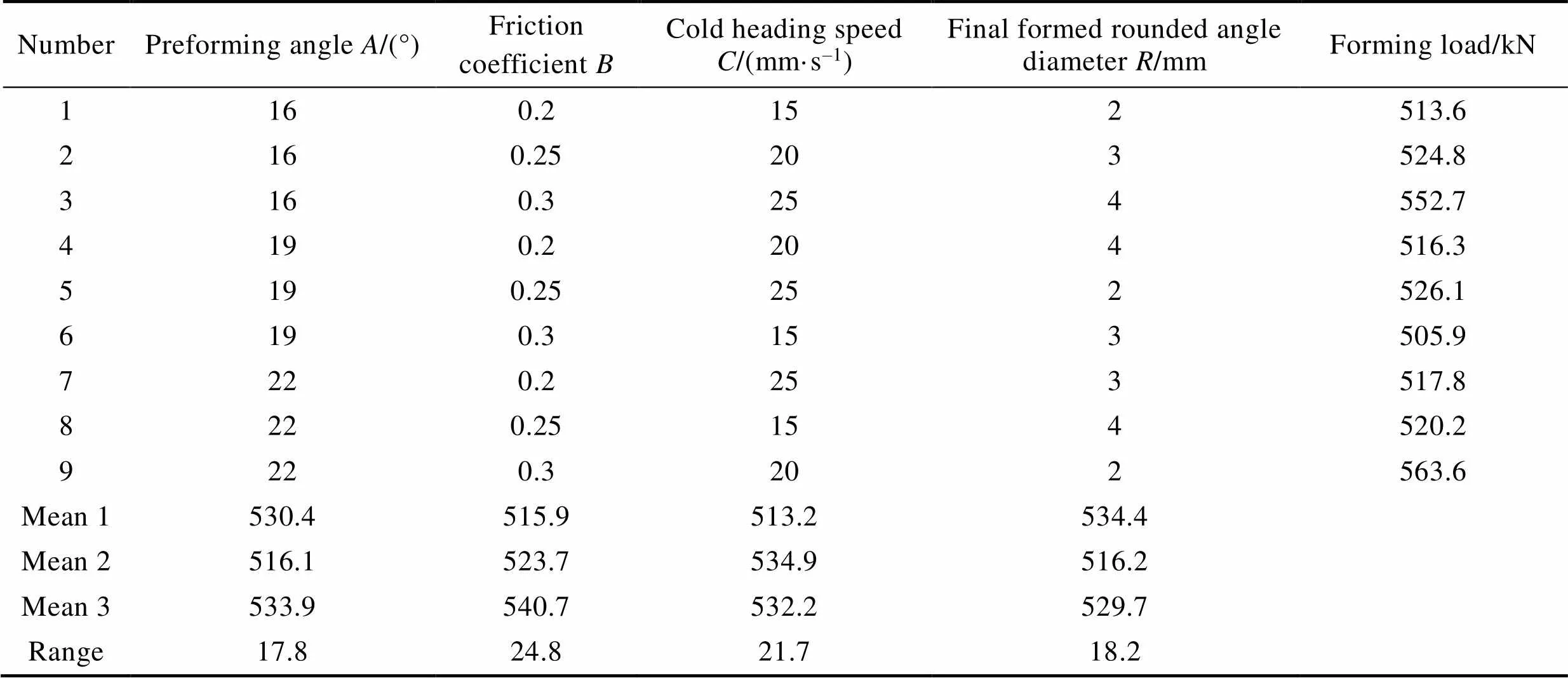

采用冷镦设备法兰轴结构件进行试制,参考最优的工艺方案2参数组合,所使用的坯料为盘条线材,表面经磷化皂化处理,在采用工艺方案2的条件上,通过正交试验设计来进一步进行工艺参数的优化,选取预成形角度、摩擦因数、冷镦速度、终成形圆角直径作为4因素,每个因素对应3个水平,并以成形载荷大小作为考核指标[22-25],具体试验设计和结果统计如表1所示。

从表1可以看出,各因素对成形载荷影响大小的排序为:摩擦因数>冷镦速度>终成形圆角直径>预成形角度,最优工艺组合为:预成形角度19°,摩擦因数0.2,冷镦速度15 mm/s,终成形圆角直径3 mm。

表1 正交试验设计及结果统计

Tab.1 Orthogonal experimental design and results

4 结论

利用有限元软件对2种汽车用法兰轴进行了冷镦成形数值模拟,分析了冷镦成形过程。对2种工艺条件下物料流动、物料破坏值和成形负荷进行了对比分析,最后确定了较为合理的工艺方案为预制半球形结构,通过正交试验法获得了最优工艺参数组合:预成形角度19°,摩擦因数0.2,冷镦速度15 mm/s,终成形圆角直径3 mm,可为同类型产品的成形加工提供参考。

[1] 陈鑫, 王匀, 张太良, 等. 基于数值模拟和响应面法的CVT带轮轴终锻成形优化研究[J]. 塑性工程学报, 2020, 27(12): 30-36.

CHEN Xin, WANG Yun, ZHANG Tai-liang, et al. Research on Optimization of Final Forging Forming of CVT Pulley Shaft Based on Numerical Simulation and Response Surface Method[J]. Journal of Plasticity Engineering, 2020, 27(12): 30-36.

[2] 江五贵, 耿世奇, 扶名福, 等. 法兰轴热锻过程中的微观组织演变的数值模拟[J]. 塑性工程学报, 2006, 13(4): 59-62.

JIANG Wu-gui, GENG Shi-qi, FU Ming-fu, et al. Numerical Simulation of Microstructure Evolution of Flange Axle during Hot Forging[J]. Journal of Plasticity Engineering, 2006, 13(4): 59-62.

[3] 柴蓉霞, 于力, 郭成. 法兰轴温挤压成形工艺分析与挤压凸、凹模参数优化[J]. 模具工业, 2012, 38(9): 62-66.

CHAI Rong-xia, YU Li, GUO Cheng. Analysis of Warm Extrusion Process for Flange Shaft and Parameter Optimization of Punch and Die[J]. Die & Mould Industry, 2012, 38(9): 62-66.

[4] 郑赣, 刘淑梅, 汪东升. 基于神经网络的法兰轴冷挤压成型工艺优化[J]. 轻工机械, 2019, 37(6): 16-20.

ZHENG Gan, LIU Shu-mei, WANG Dong-sheng. Process Optimization of Cold Extrusion Process of Flange Shaft Based on Neural Network[J]. Light Industry Machinery, 2019, 37(6): 16-20.

[5] 姚文俊, 陈松. 汽车法兰轴结构件塑性成形工艺分析及改进[J]. 锻压技术, 2020, 45(11): 7-12.

YAO Wen-jun, CHEN Song. Analysis and Improvement on Plastic Forming Process for Structure Part of Automobile Flange Shaft[J]. Forging & Stamping Technology, 2020, 45(11): 7-12.

[6] 朱晟平, 莫帅, 王霄. 基于Deform与Isight的六角法兰面螺栓冷镦模具设计与优化[J]. 机械设计, 2019, 36(3): 50-55.

ZHU Sheng-ping, MO Shuai, WANG Xiao. Design and Optimization of the Cold-Heading Die for Hexagonal Flange Bolts Based on Deform and Isight[J]. Journal of Machine Design, 2019, 36(3): 50-55.

[7] 王友, 熊伟, 梅松, 等. 汽车轮毂轴承轴端铆合工艺研究进展[J]. 塑性工程学报, 2020, 27(9): 1-11.

WANG You, XIONG Wei, MEI Song, et al. Research Progress on Shaft-End Riveting Process of Automobile Wheel Hub Bearings[J]. Journal of Plasticity Engineering, 2020, 27(9): 1-11.

[8] 万明珍, 朱乾皓, 吴剑, 等. 超大厚壁法兰锻件成形工艺的研发[J]. 热加工工艺, 2020, 49(5): 123-125.

WAN Ming-zhen, ZHU Qian-hao, WU Jian, et al. Research and Development of Forming Process for Super Heavy Flange Forgings with Thick Wall[J]. Hot Working Technology, 2020, 49(5): 123-125.

[9] 范文峰, 崔家城, 张大长. 钢管柔性法兰轴拉承载力特性研究[J]. 建筑结构, 2020, 50(22): 130-136.

FAN Wen-feng, CUI Jia-cheng, ZHANG Da-chang. Research on Bearing Capacity Characteristics of Flexible Flange under Axial Tension[J]. Building Structure, 2020, 50(22): 130-136.

[10] 王国龙, 李娜, 赵代夫. 基于有限元的电机法兰结构强度分析[J]. 电机与控制应用, 2020, 47(2): 72-75.

WANG Guo-long, LI Na, ZHAO Dai-fu. Strength Analysis of Motor Flange Structure Based on Finite Element Method[J]. Electric Machines & Control Application, 2020, 47(2): 72-75.

[11] 颜丹丹, 孟凡荣, 张进军. 发动机平衡轴压装工艺问题分析与解决[J]. 制造技术与机床, 2020(2): 171-172.

YAN Dan-dan, MENG Fan-rong, ZHANG Jin-jun. Analysis and Solution of Problems in the Process of Engine Balance Shaft[J]. Manufacturing Technology & Machine Tool, 2020(2): 171-172.

[12] 舒伟才, 杨建国, 徐立培, 等. 轮毂单元轴铆塑性成形应力应变和力学分析[J]. 塑性工程学报, 2019, 26(4): 220-227.

SHU Wei-cai, YANG Jian-guo, XU Li-pei, et al. Stress-Strain and Mechanical Analysis of Shaft Clinching Plastic Forming of Hub Unit[J]. Journal of Plasticity Engineering, 2019, 26(4): 220-227.

[13] 戴亚, 崔厚坤, 崔鸣诚, 等. 钢管柔性法兰轴拉承载力试验及内外角焊缝受力特性分析[J]. 结构工程师, 2019, 35(4): 174-180.

DAI Ya, CUI Hou-kun, CUI Ming-cheng, et al. Axial Tensile Bearing Capacity Test and Stress Analysis of Internal and External Fillet Weld of Flexible Flange[J]. Structural Engineers, 2019, 35(4): 174-180.

[14] 叶鹏飞, 王成勇, 陈锦洪, 等. 基于数值模拟分析异形工艺孔在汽车门内板塑性成形过程中的应用研究[J]. 塑性工程学报, 2019, 26(1): 33-39.

YE Peng-fei, WANG Cheng-yong, CHEN Jin-hong, et al. Application Research on Irregular Holes in Plastic Forming of Door Inner Panel for Car Based on Numerical Simulation[J]. Journal of Plasticity Engineering, 2019, 26(1): 33-39.

[15] 焦健, 彭芳. 车用法兰螺母冷挤压成形工艺分析及优化[J]. 锻压技术, 2020, 45(3): 81-86.

JIAO Jian, PENG Fang. Analysis and Optimization on Cold Extrusion Process of Flange Nuts for Vehicles[J]. Forging & Stamping Technology, 2020, 45(3): 81-86.

[16] 胡一鹏, 黄遵义, 曾玉昆, 等. 内嵌式法兰连接预制拼装双柱墩参数分析[J]. 震灾防御技术, 2021, 16(3): 554-565.

HU Yi-peng, HUANG Zun-yi, ZENG Yu-kun, et al. Parameter Analysis of Prefabricated Double Column Piers with Embedded Flange Connection[J]. Technology for Earthquake Disaster Prevention, 2021, 16(3): 554-565.

[17] 蔡翠平, 葛林静. 汽车轮毂轴头制造工艺的分析及应用[J]. 矿山机械, 2008, 36(24): 100-102.

CAI Cui-ping, GE Lin-jing. Analysis and Application of Manufacturing Process for Auto Wheel Hub Gudgeon[J]. Mining & Processing Equipment, 2008, 36(24): 100-102.

[18] 李波, 何芬, 谢彬, 等. 汽轮机用法兰镦锻成形与模具设计[J]. 模具工业, 2022, 48(5): 58-60.

LI Bo, HE Fen, XIE Bin, et al. Upsetting Forming of Steam Turbine Flange and the Die Design[J]. Die & Mould Industry, 2022, 48(5): 58-60.

[19] 杨昌群, 高金杰, 冯智彦, 等. 制动管一体式法兰接头热镦挤成形工艺仿真分析[J]. 精密成形工程, 2022, 14(7): 64-71.

YANG Chang-qun, GAO Jin-jie, FENG Zhi-yan, et al. Numerical Analysis of Hot Upsetting-Extruding Process for Integrated Flange Fitting on Brake Pipe[J]. Journal of Netshape Forming Engineering, 2022, 14(7): 64-71.

[20] 郎利辉, 王永铭, 谢亚苏, 等. 铝合金盒形件充液成形法兰变形特性及其失稳影响分析[J]. 材料科学与工艺, 2013, 21(4): 37-43.

LANG Li-hui, WANG Yong-ming, XIE Ya-su, et al. The Flange Deformation Characteristics and Its Effect on Failure in the Hydroforming Process of Aluminum Alloy Rectangular Cup[J]. Materials Science and Technology, 2013, 21(4): 37-43.

[21] 范淑琴, 赵升吨, 张琦, 等. 直角法兰双辊夹持扩旋成形有限元模型的确定[J]. 西安交通大学学报, 2010, 44(5): 66-70.

FAN Shu-qin, ZHAO Sheng-dun, ZHANG Qi, et al. Finite Element Model Determination of Double Rollers Clamping Expanding Spinning for Right-Angle Flange[J]. Journal of Xi’an Jiaotong University, 2010, 44(5): 66-70.

[22] 诸葛跃, 王家宣, 李春. 5083铝合金法兰盘液态模锻成形技术[J]. 热加工工艺, 2009, 38(7): 80-82.

ZHUGE Yue, WANG Jia-xuan, LI Chun. Liquid Die Forging Technology for 5083 Aluminium Alloy Flange[J]. Hot Working Technology, 2009, 38(7): 80-82.

[23] 滕步刚, 苗启斌, 董小瑛, 等. 特大型法兰用复杂截面工件精确弯曲成形的工艺[J]. 压力容器, 2003, 20(10): 37-39.

TENG Bu-gang, MIAO Qi-bin, DONG Xiao-ying, et al. Research on Precision Bending of Complicated Cross-Section Workpiece Used for Large Flange[J]. Pressure Vessel Technology, 2003, 20(10): 37-39.

[24] 杜之明, 丛森, 柳君, 等. 铝合金轴对称法兰件热挤压成形极限的理论分析[J]. 材料工程, 2011, 39(8): 1-4.

DU Zhi-ming, CONG Sen, LIU Jun, et al. Theory Analysis of Forming Limit for Hot Extrusion Process of Aluminum Alloy Axisymmetric Flange Parts[J]. Journal of Materials Engineering, 2011, 39(8): 1-4.

[25] 黄晶晶. 基于Deform的汽车法兰盘体零件锻造成形工艺[J]. 锻压技术, 2022, 47(6): 81-86.

HUANG Jing-jing. Forging Process for Automobile Flange Body Part Based on Deform[J]. Forging & Stamping Technology, 2022, 47(6): 81-86.

Plastic Forming Process of Flange Shaft Structure Based on Finite Element

YU Ling, LIU Qing-wen

(College of Mechanical Engineering, Henan Polytechnic Institute, Henan Nanyang 473000, China)

The work aims to carry out process analysis of automobile flange shaft parts, propose two cold heading forming schemes, andstudy the plastic forming technology of flange shaft structure based on the theory of plastic forming to solve the problems of complex plastic forming process, cumbersome process, low forming efficiency, and easy folding of materials for flange shaft structure. The geometric characteristics of the automobile flange shaft were analyzed, and the forming loads of the two cold heading forming schemes were simulated and compared with finite element analysis software. A more reasonable process scheme was determined, and the process parameters were further optimized through the orthogonal test design. Preforming angle, friction coefficient, cold heading speed, and final forming fillet diameterwere selected as four factors, with each factor corresponding to three levels. The forming load was used as the assessment index. Through the numerical simulation technology of finite element, the loads of each procedure in process 1 were 403 and 521 kN, respectively, and the loads of each procedure in process 2 were 226 and 518 kN, respectively. It can be seen that the efficiency of process 2 was higher than that of process 1, and the service life of the mold was longer. Finally, the order of the influence of each factor on the forming load obtained by the orthogonal test method was: friction coefficient > cold heading speed > final forming fillet diameter > preforming angle. The optimal process combination was: preforming angle of 19°, friction coefficient of 0.2, cold heading speed of 15 mm/s, and final forming fillet diameter of 3 mm. The cold heading forming scheme of process 2 reduces the test process of forging production and mold repair time, can meet the design requirements, and provides a theoretical basis for actual production of metal parts.

flange shaft structure; plastic forming; material folding; geometric characteristics; friction coefficient; cold heading speed; preforming angle; final forming fillet diameter

10.3969/j.issn.1674-6457.2023.02.025

TP391

A

1674-6457(2023)02-0218-06

2021–06–29

2021-06-29

河南省科技厅自然科学基金(9412018y1618)

Natural Science Foundation Project of Henan Provincial Science and Technology Department (9412018y1618)

于玲(1978—),女,硕士,副教授,主要研究方向为材料成形及机械设计与制造。

YU Ling (1978-), Female, Master, Associate professor, Research focus: material forming and mechanical design and manufacturing.

于玲,刘清文, 等. 基于有限元的法兰轴结构件塑性成形工艺分析[J]. 精密成形工程, 2023, 15(2): 218-223.

YU Ling,LIU Qing-wen, et al. Plastic Forming Process of Flange Shaft Structure Based on Finite Element[J]. Journal of Netshape Forming Engineering, 2023, 15(2): 218-223.