不同Nb含量对(Nb,Ti)C颗粒强化Fe基复合堆焊层微观组织及耐磨性影响研究

2023-02-24牛犇曾邦兴邹晓东易江龙彭琳

牛犇,曾邦兴,邹晓东,易江龙,彭琳

不同Nb含量对(Nb,Ti)C颗粒强化Fe基复合堆焊层微观组织及耐磨性影响研究

牛犇1,曾邦兴1,邹晓东1,易江龙1,彭琳2

(1.广东省科学院中乌焊接研究所,广州 510650;2.攀钢集团有限公司,四川 攀枝花 617067)

颗粒强化金属基复合涂层由于具有优异的力学性能及良好的耐磨性,受到了研究人员的广泛关注,然而,较少有文献报道复合强化相含量与复合涂层力学性能的关系,特别是在电弧堆焊制备的复合涂层中。因此,有必要探明强化颗粒含量对Fe基复合堆焊涂层微观组织及耐磨性的影响规律,为设计新型Fe基复合堆焊材料提供试验依据。通过向药芯焊丝中添加不同含量的Nb,以原位合成(Nb,Ti)C强化相,并据此调控电弧堆焊层中原位生成的(Nb,Ti)C数量密度,进而影响堆焊层的微观组织、硬度及耐磨性。随着Nb的添加,熔覆过程中Nb与基体中的C、Ti反应,原位生成了立方结构的(Nb,Ti)C相,且(Nb,Ti)C相含量随着Nb含量的增加而逐渐增大。与未添加Nb时相比,含质量分数为6% Nb的堆焊层中(Nb,Ti)C复合颗粒的数量密度增加到0.53个/μm2,硬度也由673.08HV0.5增大到734.88HV0.5。摩擦磨损试验结果表明,随着Nb的增加,磨损量呈现出逐渐降低的趋势,其中,Nb含量为6wt.%的堆焊层样品表现出了最浅、最平滑的磨痕,其磨损率仅为1.12×10‒8mm3/(N·m),磨损机制为轻微的黏着磨损。提高Nb的添加量可以增大(Nb,Ti)C强化相的数量密度,有效提升堆焊层的硬度及耐磨性,并在添加质量分数为6%的Nb时表现出最高的耐磨性能。

Fe基复合涂层;(Nb,Ti)C;电弧堆焊;硬度;磨损

由于金属及合金具有优异的综合性能,已广泛应用于各行各业,如采矿、能源、工程机械等,但其服役环境比较恶劣,每年都会因磨损造成大量的经济损失[1]。磨损是动态金属机械构件最常见的3种失效模式之一,因此,从经济与技术角度出发,在金属构件表面进行改性,以改善金属构件的耐磨性能,是降低经济损失并提高服役寿命最有效的方法之一[2]。

表面工程技术是一种可以在低成本低性能的基体材料表面使用特殊的材料涂层,以提高耐磨性且具有经济效益的替代技术,经此方式,拥有保护涂层的廉价金属材料也可达到满足服役环境要求的综合性能[3]。近10年来,涂层技术因具有这种特点已经吸引了越来越多研究人员的关注,各种涂层沉积技术在文献中多有报道[4-5]。而当需要较厚的耐磨涂层时,在广泛使用的几种表面工程技术中,激光熔敷、热喷涂、等离子喷涂及电弧堆焊技术由于具有高效率、良好的冶金连接性、低稀释率及低孔隙率获得了更多关注[6]。其中,电弧堆焊技术由于其优异的弧稳定性、超高熔池温度、低热变形量及高焊接速度,成为了金属表面改性常用的技术。因此,近年来已有多项研究聚焦于电弧堆焊改性金属表面耐磨性能方面[7-9]。

在各种涂层相关的研究中,除了堆焊技术的选择与工艺外,堆焊材料的成分与微观组织对于以低成本获得有效的保护涂层也是至关重要的。从经济角度出发,在各种金属基耐磨材料中,Fe基材料由于其相对低廉的材料成本、良好的综合性能及优异的耐磨性能,在工程建设中获得了大量应用,成为了耐磨材料中最重要的系列。此外,使用Fe基材料在碳钢基体表面堆焊,也将有利于降低材料与基体的成分偏差,提高冶金连接性。然而,与更昂贵的Ni基、Co基涂层材料相比,常规的Fe基材料在综合性能上稍有不足。因此,在服役环境较为恶劣的船舶、石油化工等领域,研究人员开发出了服役寿命更高、耐磨性更好的颗粒增强Fe基复合涂层[10-12]。在复合涂层中,常用的强化相包括TiC、WC、SiC、VC等,这些强化相的添加可以明显提高Fe基材料的硬度和强度,有效改善耐磨性[13-16]。Ren等[10]通过超高速激光熔覆技术制备了无缺陷的VC强化Fe基复合涂层,其中,VC颗粒(<2 μm)密集且均匀地分布在Fe基涂层中,并促使涂层的硬度和耐磨性与低碳钢基体相比分别提高了4倍与10倍。Chen等[12]在Fe基涂层中引入了TiC和TiB2颗粒以增强耐磨性,结果表明,TiC和TiB2颗粒的引入明显细化了晶粒,同时,这些均匀分布的强化颗粒能有效弱化凝固过程中热流的方向性,促进柱状晶向等轴晶转变。

NbC也是一种常用的金属基复合涂层强化相,具有高硬度(>235 GPa)、高熔点(3 613 ℃)、优异的弹性模量(580×103MPa)、有限的热膨胀系数(6.65× 10−6/K)及与Fe基合金理想的润湿性等特点[17]。Colaço等[18]研究了NbC/Fe基激光复合涂层的微观组织和耐磨性,结果表明,涂层的耐磨性呈现出了非线性变化,并且在NbC的体积分数增加到20%~30%时达到最大值。此外,有文献报道,复合碳化物对涂层性能的强化效果优于单独的碳化物[19]。Zhao等[20]探究了(Nb,Ti)C在(Nb,Ti)C/Fe复合涂层中的形成机理,证明了Ti的添加能增强(Nb,Ti)C/α‒Fe界面的稳定性,并明显提高了复合涂层的耐磨性能。然而,较少有文献报道复合强化相含量与复合涂层力学性能的关系,特别是在电弧堆焊制备的复合涂层中,由于所用原材料为焊丝,难以改变强化相的成分。

文中以易于调整成分的药芯焊丝为原材料,通过向Fe基合金中引入不同含量的Nb,以在熔覆金属中原位生成(Nb,Ti)C碳化物,提高Fe基合金堆焊层的硬度和耐磨性。同时,探究原位生成的碳化物颗粒对复合涂层微观组织的影响规律,厘清Nb含量对堆焊层硬度和耐磨性的内在联系,揭示Fe基合金复合涂层的磨损机制。

1 试验

1.1 试验材料

以退火Cr5钢为基体材料,其产自东北特钢集团,成分如表1所示。该母材呈扁平的长方体,长×宽×高为150 mm×100 mm×15 mm。由于Cr5钢母材表面有较厚的氧化层,在堆焊试验前用研磨机对其表面进行机械打磨;之后用酒精和丙酮清洗干净,于120 ℃的鼓风干燥箱中干燥2 h后取出待用。

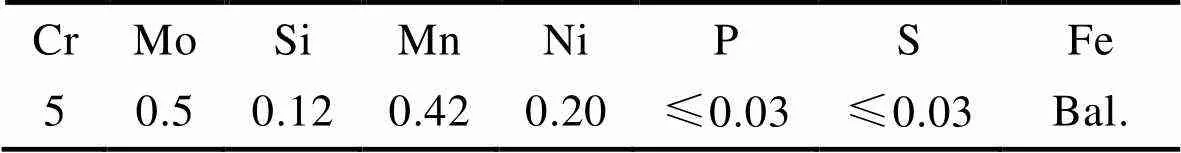

表1 基体材料化学成分

Tab.1 Chemical composition of matrix material wt.%

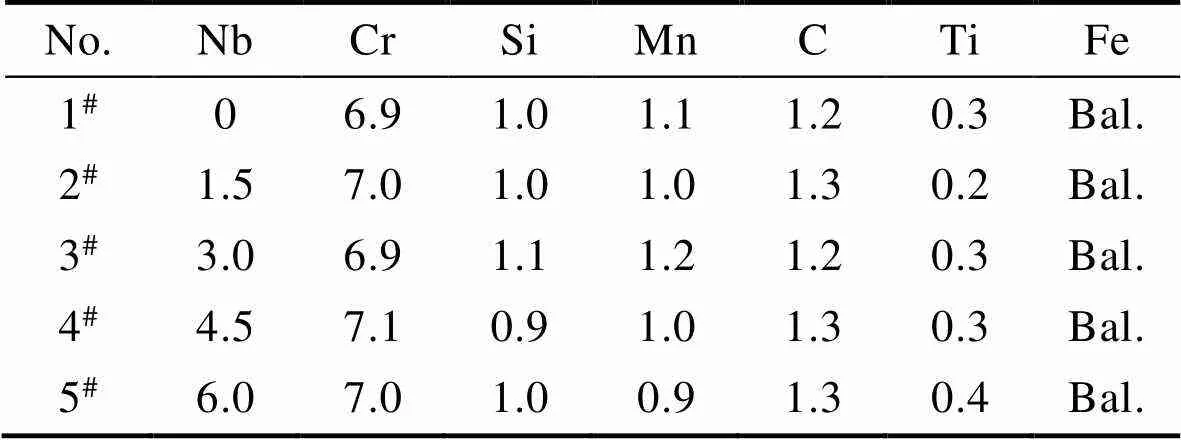

为探究不同NbC含量对堆焊层组织与性能的影响,不同含量的铌铁粉(Nb的质量分数为65%)被引入药芯焊丝中,以原位生成NbC,所设计焊丝的化学成分如表2所示。

表2 所用焊丝化学成分

Tab.2 Chemical composition of flux-cored welding wires wt.%

1.2 试验方法

试验采用的电弧堆焊设备为松下电弧焊机(Panasonic YD-500GS机器人),其主要由保护气、焊接电源、冷却箱、送丝器、焊枪、机器人、控制器、堆焊机床等组成。利用该设备在Cr5钢基体上进行气体保护复合堆焊层的制备,堆焊过程中为防止因未焊透所导致的堆焊层出现裂纹,同层不同焊道间的搭接率需维持在约1/3。完成堆焊后,将其静置在室温下自然冷却。堆焊过程中的焊接电流为260 A,电压为24 V,焊接速度为0.5 m/min,干伸长为15 mm,整个焊接过程通入Ar(80%)+CO2(20%)混合气体作为保护气体。

1.3 微观组织及性能

通过线切割将制备好的堆焊层沿纵截面切成10 mm×10 mm×8 mm的金相试样,随后用SiC砂纸从粗到细逐级研磨、抛光。为显示微观组织,使用体积分数为4%的硝酸酒精溶液对抛光试样腐蚀20 s左右,之后通过Ario Imager. M2m金相显微镜(OM,德国蔡司公司)和带有能谱分析仪(EDS)的QUANTA 250扫描电子显微镜(SEM,美国FEI公司)观察样品表面形貌。采用SmartLab X射线衍射仪(XRD,日本Rigaku Global公司)对堆焊层进行物相分析,角度范围为10°~90°,步长为0.01°,利用Jade软件对结果进行标定。采用WILSON VH1202维氏硬度计(美国BUEHLER公司)对堆焊层从上往下每隔0.25 mm进行显微硬度测试,试验所用载荷压力为5 N,保压时长设置为10 s。为了测试堆焊样品的摩擦磨损性能,以直径为9.5 mm的Si3N4磨球和堆焊试样形成摩擦副,利用UMT-3型多功能摩擦磨损试验机(美国CETR公司)对抛光后的样品进行往复式的摩擦磨损试验,试验参数:频率5 HZ,振幅8 mm,磨损时间60 min,滑动速度80 mm /s,总磨损行程144 m,载荷选用100 N。摩擦磨损试验机将自动记录摩擦磨损因数,并通过式(1)计算磨损率r。

rΔ/(×) (1)

式中:Δ为样品的磨损体积,mm3,可利用Altisurf 500光学三维轮廓仪(法国Altimet公司)进行测量;为摩擦磨损试验中所用载荷,N;为滑移距离,m。

2 结果与分析

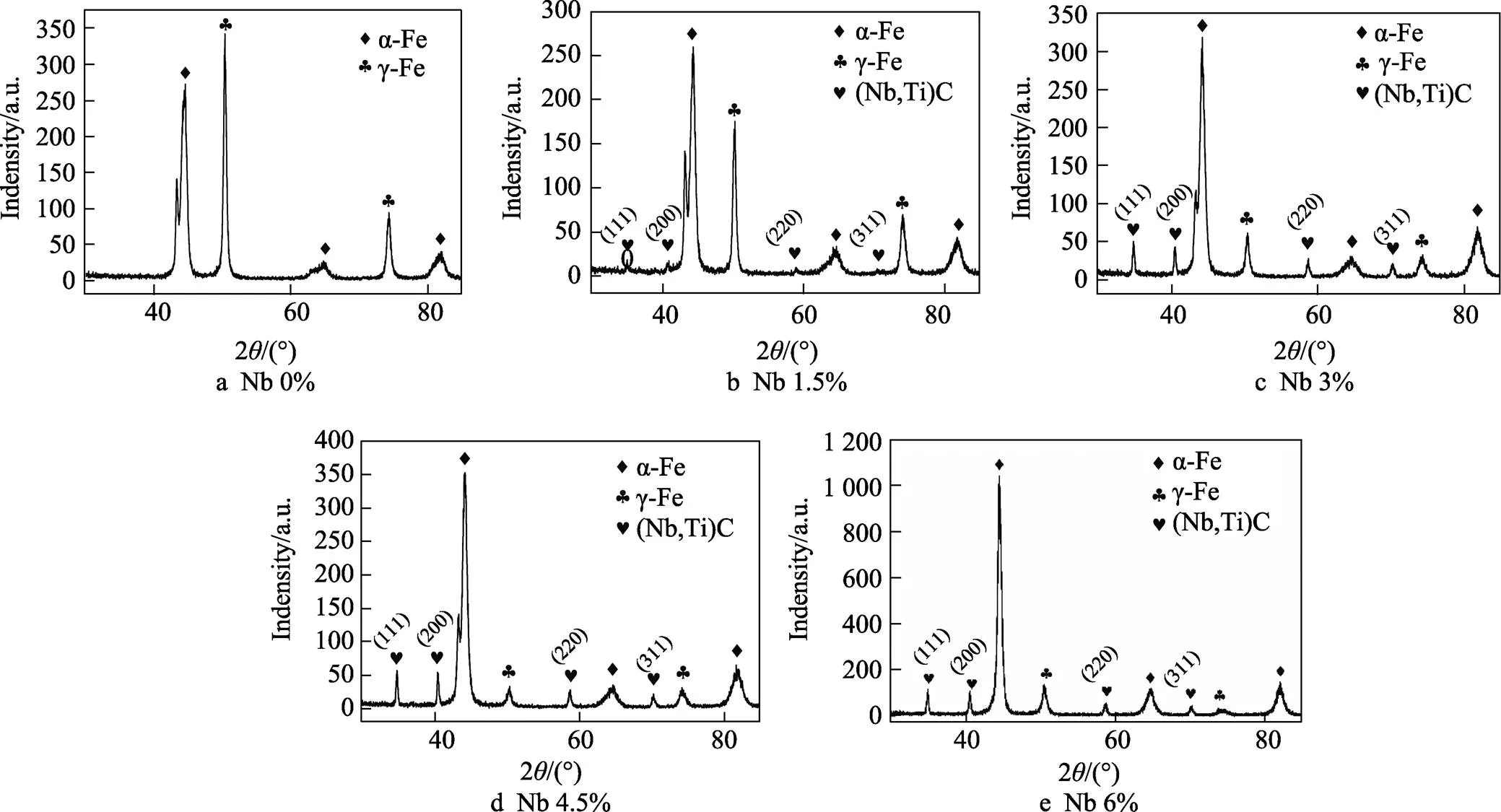

图1为添加不同Nb含量堆焊层的XRD图谱。由图1可知,当焊丝中未添加Nb时,堆焊层中由体心立方(BCC)结构的α-Fe相和面心立方(FCC)结构的γ-Fe相构成;当向堆焊焊丝中添加质量分数为1.5%的Nb时,在2为35.235°、40.912°、59.011°及70.600°处分别出现了立方(Nb,Ti)C相的(111)、(200)、(220)及(311)峰,且随着Nb含量的进一步增加,(Nb,Ti)C相的峰强度逐渐增强,说明向焊丝中引入Nb后,成功地在堆焊层中原位生成了NbC,而凝固过程中由于TiC形成的吉布斯自由能低于NbC,TiC颗粒会优先于NbC形核,且随着TiC颗粒的生长,其表面的Ti含量逐渐降低,诱导NbC在TiC核表面形核,从而形成(Nb,Ti)C复合颗粒[21]。有研究表明,与NbC相比,复合的(Nb,Ti)C颗粒更明显地改善了Fe基材料的耐磨性[22]。此外,随着析出的(Nb,Ti)C颗粒数量逐渐增多,γ-Fe相的峰强逐渐减弱,这是因为(Nb,Ti)C颗粒的形成大量消耗了基体中的C元素,从而提高了相转变温度,促进了γ-Fe向α-Fe转变[23]。

图1 不同Nb含量堆焊层XRD图谱

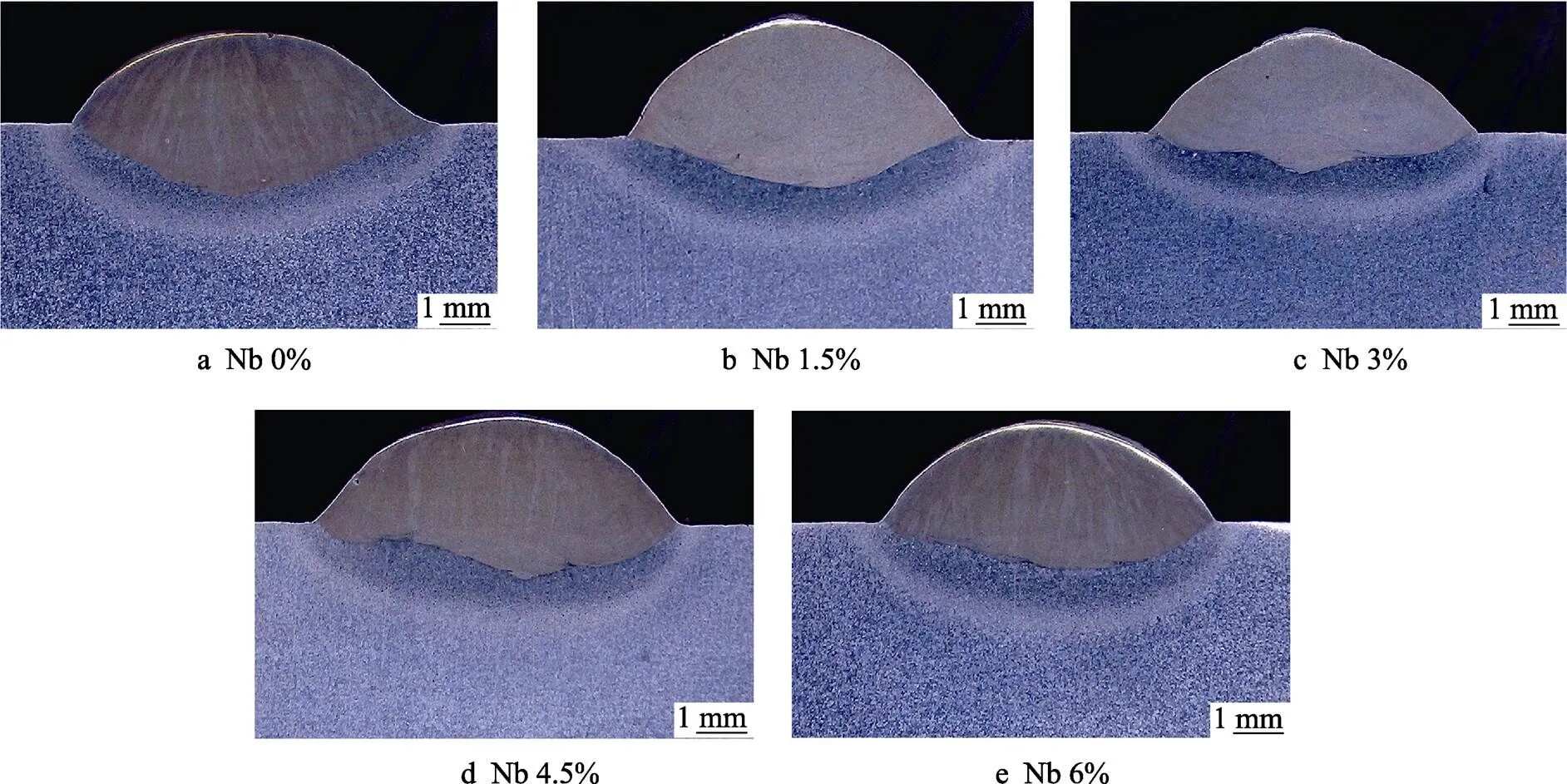

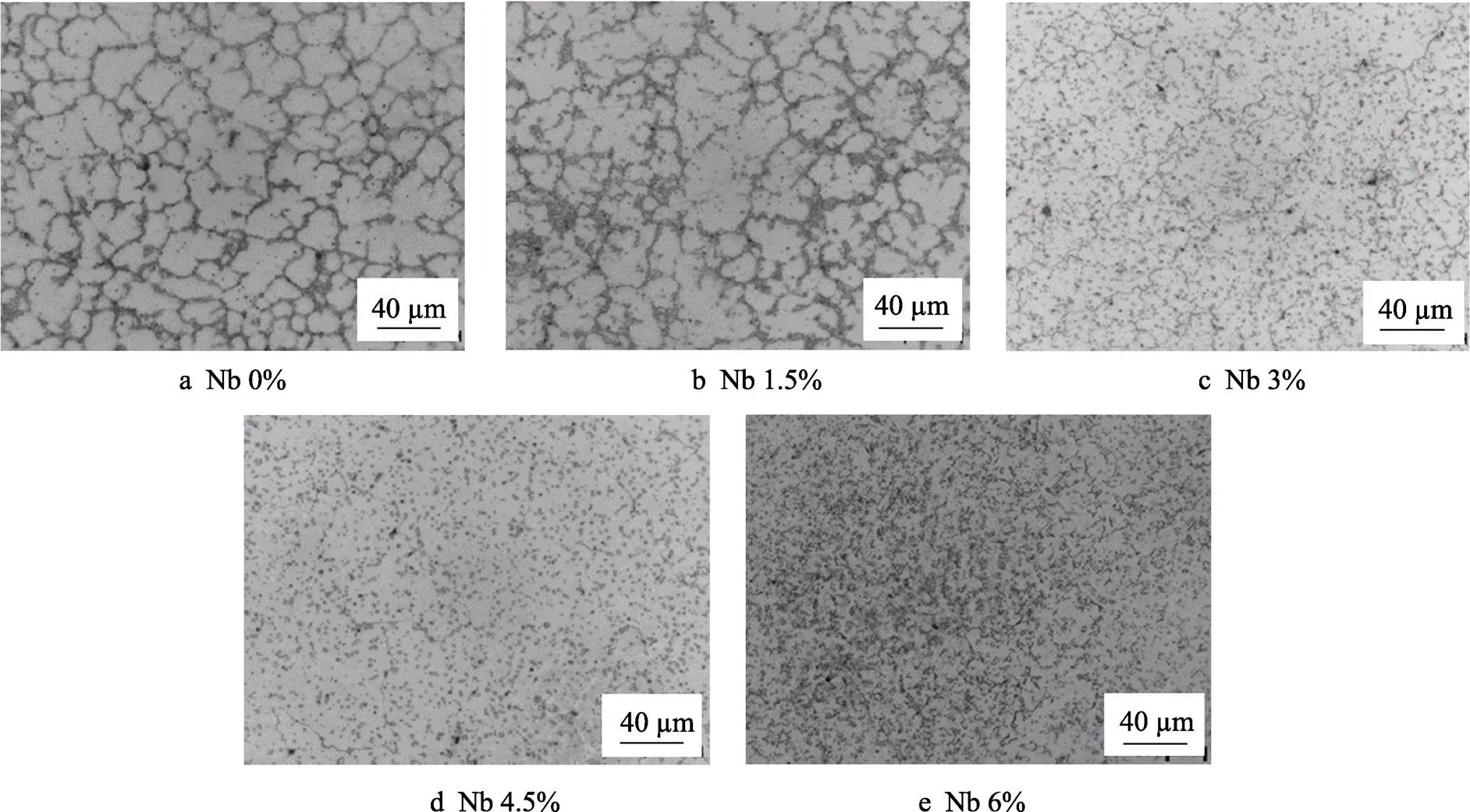

不同Nb含量的堆焊层单道单层截面宏观形貌和金相组织分别如图2、图3所示。由图2可知,所有Nb含量下的堆焊层都与基体的冶金连接性良好,且在堆焊层中未观察到明显的焊接缺陷,如未熔合、夹渣、孔洞、裂纹等。此外,不同Nb含量下堆焊层的熔高、熔宽及余高值较为接近,表明Nb含量对堆焊层的几何形貌影响较小。未添加Nb的堆焊层组织主要为胞状晶组织,随着Nb的添加,有少量的第二相颗粒析出,且胞状晶晶界开始消失。当Nb含量进一步增加时,第二相的析出量也随之增加,且基体组织晶界逐渐模糊,小晶粒出现,这是因为熔池反应过程中元素的扩散促进第二相的析出,随着Nb含量的增加,析出的(Nb,Ti)C数量增加,而晶界是原子快速扩散的通道,大量碳化物颗粒沿晶界析出并促成晶粒细化[24]。

图2 不同Nb含量堆焊层试样的截面形貌

图3 不同Nb含量堆焊层的金相组织

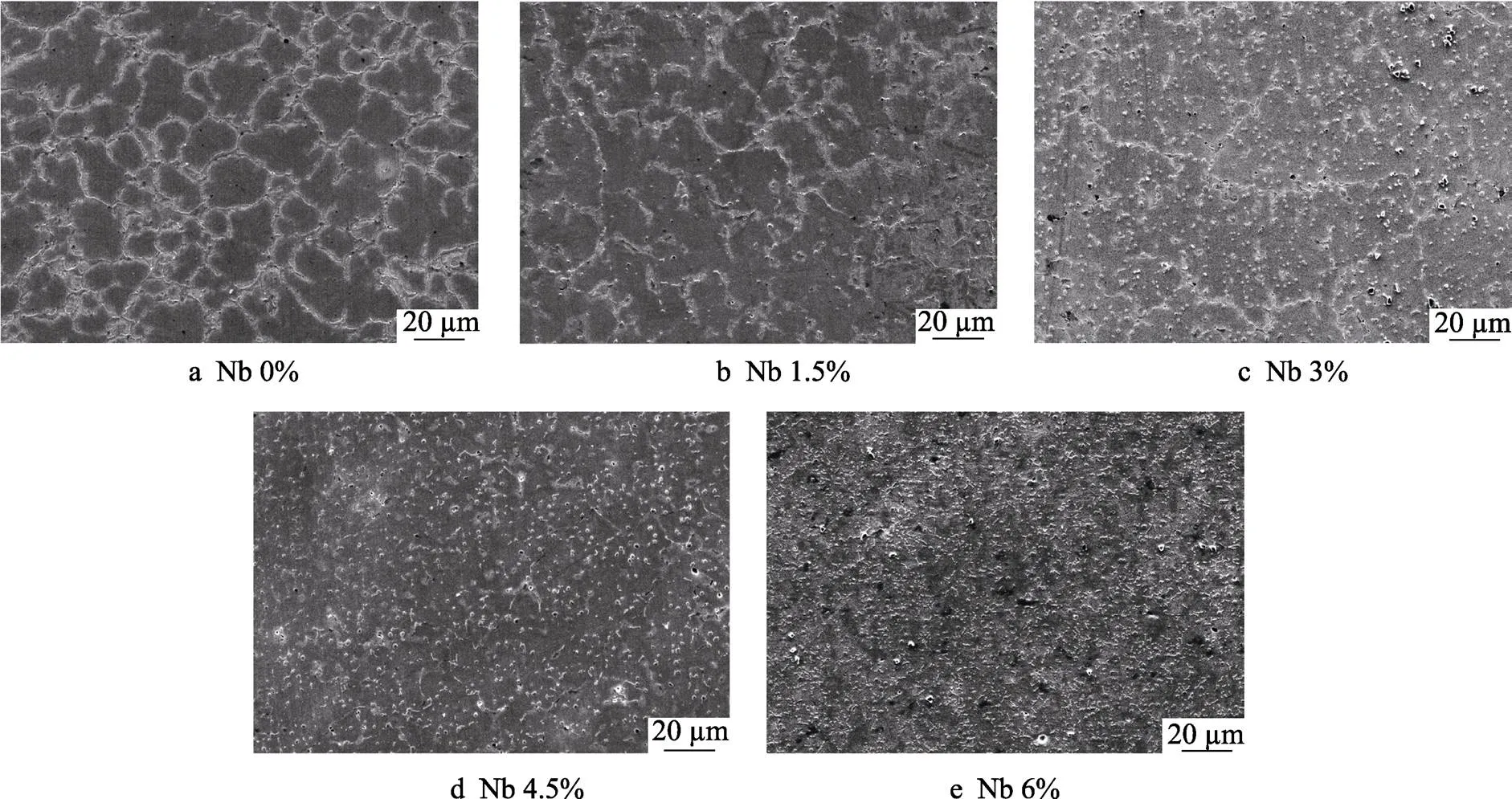

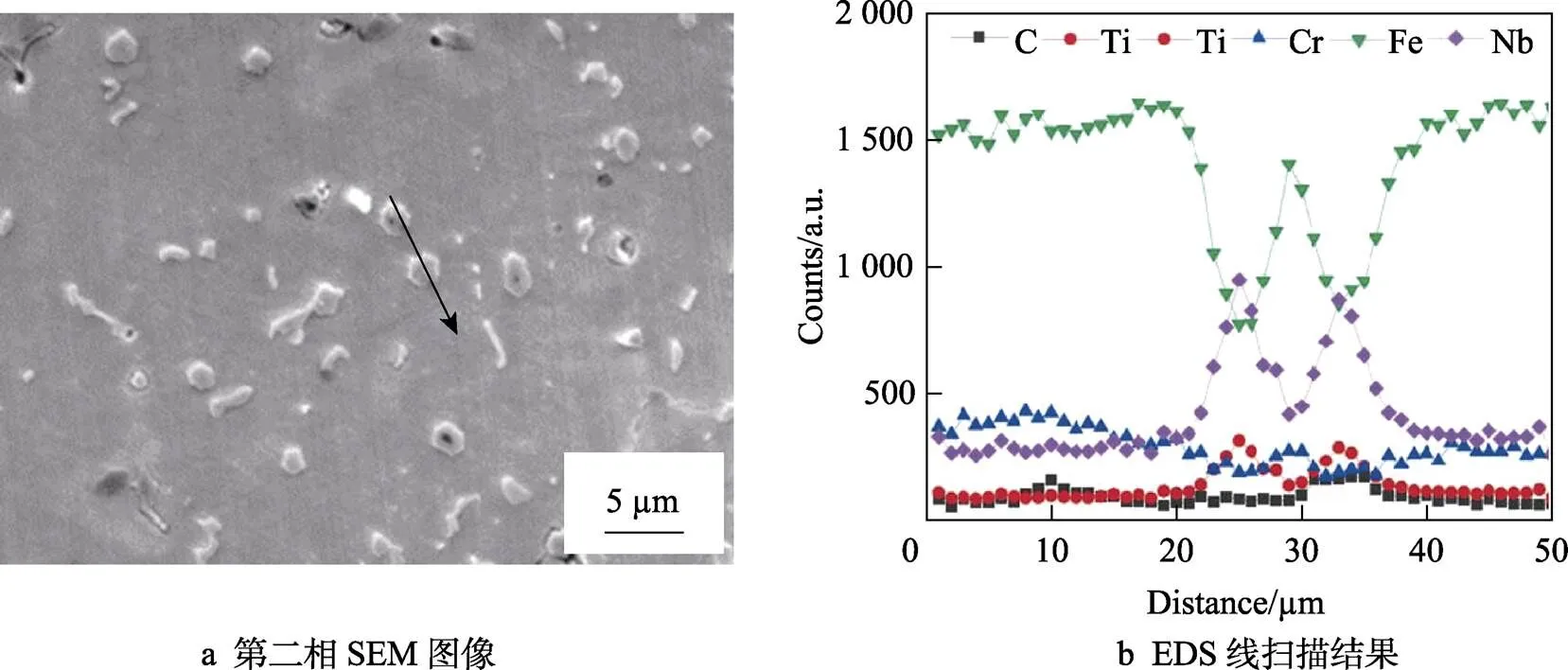

为了进一步了解堆焊层的微观表面形貌及第二相颗粒,对试样进行SEM观察(图4)。由图4可知,随着Nb含量的增加,堆焊层中析出的第二相颗粒数量逐渐增加。采用EDS线扫描对堆焊层中析出的第二相进行成分分析,结果如图5所示。结果表明,堆焊层中的第二相尺寸主要分布在0.6~1.0 μm,其数量密度随着Nb含量的增加(质量分数1.5%~6%)分别增至0.12、0.31、0.45、0.53个/μm2。当线扫描经过该颗粒时,Nb、Ti及C峰强度明显增大,而Fe、Cr峰减弱,说明该类第二相颗粒中主要包含Nb、Ti、C元素,结合XRD分析可知,堆焊层中析出碳化物为(Nb,Ti)C复合碳化物,其中Nb元素的强度要高于Ti,主要是因为NbC是构成复合碳化物的主要部分,而Ti元素主要是作为形核中心促进NbC的析出。而Fe元素与Cr元素强度减弱是因为碳化物颗粒中不含Fe、Cr,其主要分布在堆焊层基体中。随着Nb添加量的增加,碳化物含量的增加主要是因为焊丝中的合金元素溶解在熔池中,而熔池的流动性促使元素在熔池中重新分布,Nb含量越高,在熔池中分布越广,与C原子的接触机会越多,而焊丝中提供了足量的C与Nb发生反应,因此,随着Nb含量的增加,NbC的数量也会增加,并随熔池的冷却逐渐析出。

图4 不同Nb含量堆焊层的SEM图像

图5 堆焊层中第二相颗粒的SEM图像及EDS线扫描结果

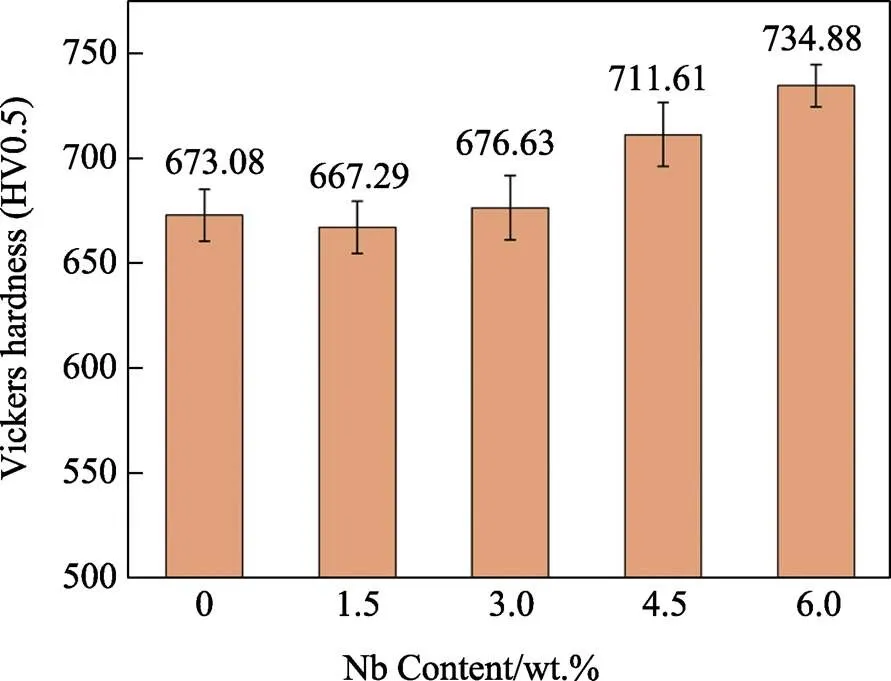

图6显示了不同Nb含量堆焊层的显微硬度。不含Nb时,堆焊层的显微硬度值为673.08HV0.5,当Nb的质量分数为1.5%时,堆焊层显微硬度为667.29HV0.5,堆焊层的硬度略微下降主要是因为Nb元素会消耗基体中的C元素,导致基体涂层的含碳量降低,从而降低堆焊层的显微硬度。随着Nb含量的进一步增加,堆焊层的显微硬度呈递增的趋势。Nb的质量分数分别为3%、4.5%、6%时,堆焊层的显微硬度值分别提高到676.63HV0.5、711.61HV0.5、734.88HV0.5。析出强化是金属材料的主要强化方式之一,由第二相析出所提升的强度p可以用Ashby-Orowan关系表达,见式(2)。

p=(0.5381/2/) ln(/) (2)

式中:为剪切模量,采用铁基材料的剪切模量81.6 GPa;为伯氏矢量,采用铁基材料的伯氏矢量0.248×10-6mm;为第二相的体积分数;为第二相的平均直径。对于文中的Fe基复合堆焊层,、为常数,且随着Nb含量的增加,基本保持不变(0.6~1.0 μm),逐渐增大,由式(2)可知,p也随之逐渐增大。此外,金属材料的硬度值与强度呈正相关,因此,硬度值也随着p的增大而增大。综上所述,随着Nb含量的逐渐增加,堆焊过程中原位析出的(Nb,Ti)C碳化物颗粒含量逐渐增大,由此产生了更强的析出强化作用,此时(Nb,Ti)C对堆焊层的增强作用大于基体中因C含量降低而导致的硬度下降,因此,随着Nb含量的增加,堆焊层的显微硬度开始提高。

图6 不同Nb含量堆焊层的维氏硬度值

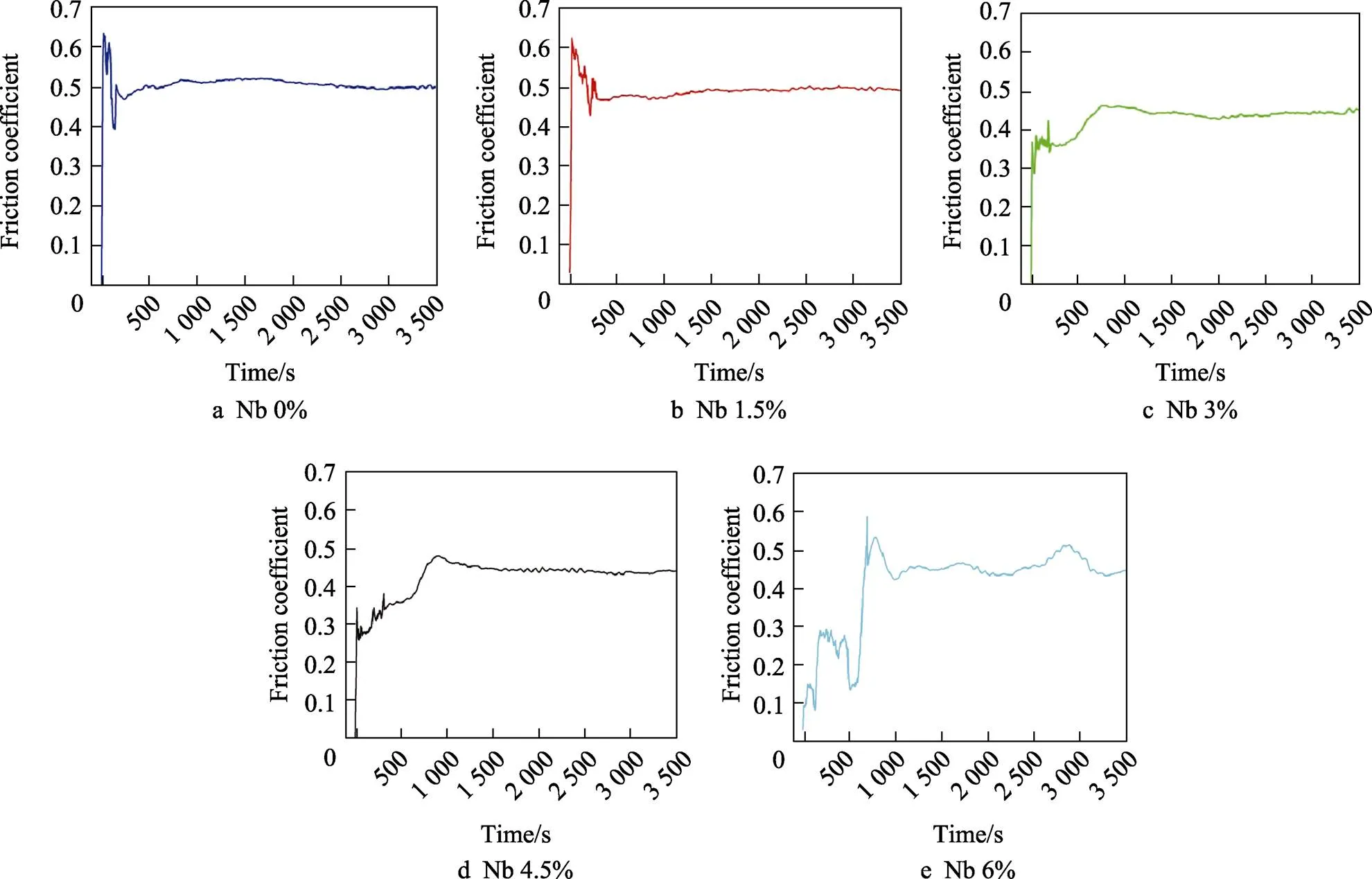

对堆焊层进行摩擦磨损试验,得到了不同Nb含量堆焊层试样的摩擦因数随磨损时间变化的曲线,如图7所示。由图7可知,各磨损试样变化趋势基本一致,磨损初期呈快速上升趋势,这是因为在磨损初始阶段突然施加的载荷造成了试样的塑性变形,此时Si3N4磨球会对试样表面产生剧烈的冲击、磨合等作用,从而在初期显示出了典型的磨损上升特征[25],随后磨损曲线逐渐趋于一个稳定的状态。而Nb含量为6%的堆焊试样在磨损初期存在一个波动过程,这可能与其表面存在较多的碳化物颗粒有关,碳化物的凸起会阻碍磨球的嵌入,延长其达到稳定状态时间[26]。添加Nb的质量分数分别为0%、1.5%、3%、4.5%、6%的堆焊试样,其摩擦磨损因数分别为0.51、0.49、0.43、0.42、0.42。与未添加Nb的堆焊层相比,引入(Nb,Ti)C颗粒后的堆焊层产生了更低的摩擦磨损因数。

为了深入了解样品的磨损机理,对不同Nb含量堆焊层的磨损形貌进行SEM观察(图8)。从图8可以看出,未添加Nb的堆焊层其磨损表面有着明显的犁沟及片状氧化层剥落和磨粒磨屑,表现出了较为严重的磨粒磨损和黏着磨损。向堆焊层中添加Nb后,原位生成的(Nb,Ti)C颗粒提高了堆焊层表面的硬度,促进了其耐磨性的提升。因此,尽管Nb的质量分数为1.5%时依然有明显的犁沟存在,但磨粒磨屑减少,磨损机制表现为较严重的黏着磨损,随着Nb含量的进一步提高,堆焊层表面析出更多的碳化物,使其硬度开始高于未添加Nb的堆焊层,此时,高硬度的(Nb,Ti)C颗粒会对基体起明显的保护作用,降低磨球对基体磨削的几率。同时,(Nb,Ti)C周围的基体组织由于硬度较低而先被磨损,凸起的(Nb,Ti)C颗粒则成为接下来的磨损对象,而高硬度的(Nb,Ti)C颗粒能更为有效地抵抗磨球的嵌入,使得磨损表面无明显犁沟。因此,当Nb的质量分数为3%时,磨损面主要存在片状氧化层及磨屑剥落,当Nb的质量分数达到6%时,磨痕呈现出最均匀、平滑的表面形貌,只有少量的氧化层区域表现出轻微的黏着磨损现象。

图7 不同Nb含量堆焊层试样摩擦因数随时间变化曲线

图8 不同Nb含量堆焊层的磨损形貌

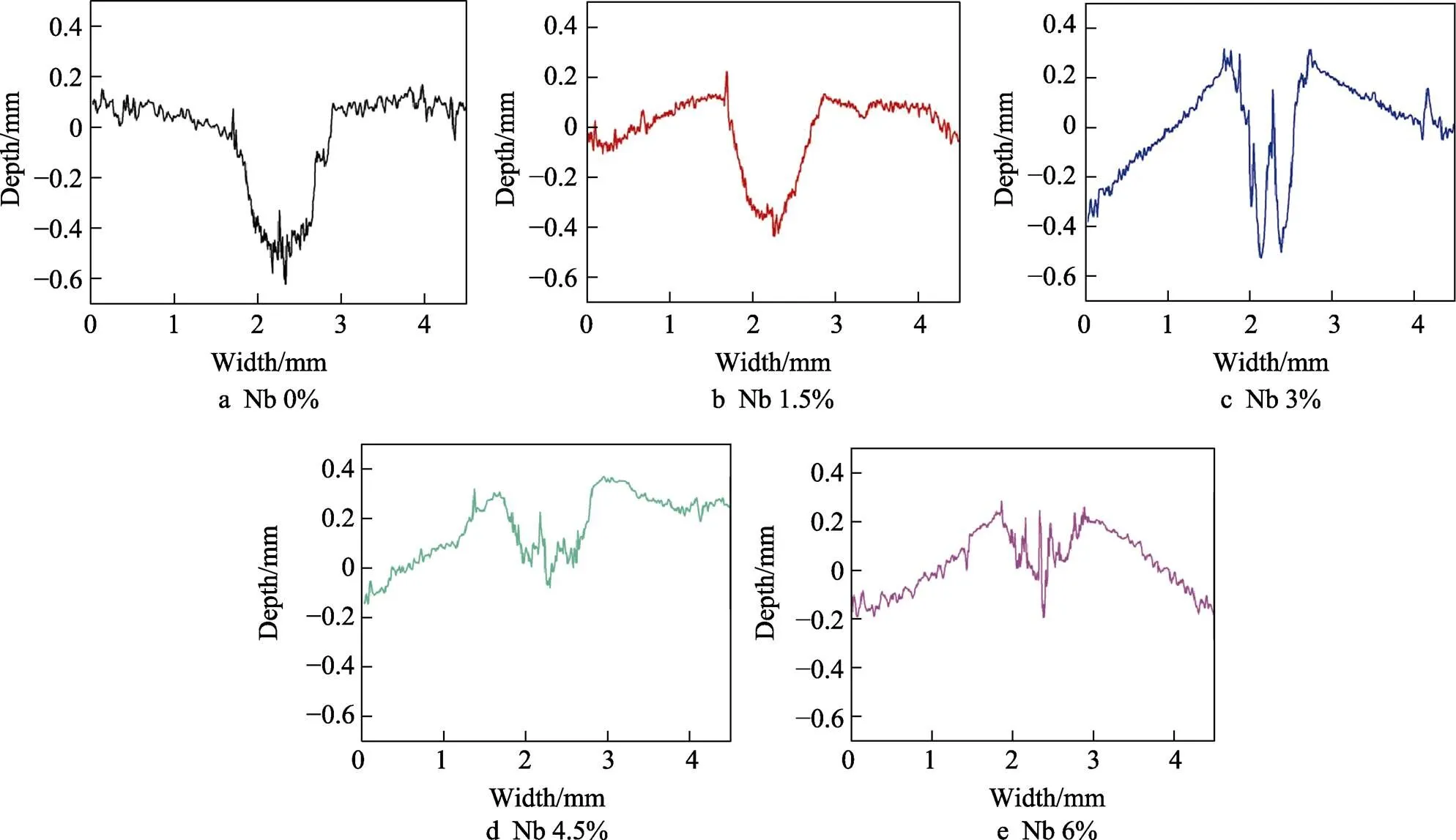

图9、图10显示了不同Nb含量堆焊试样的磨损率及二维轮廓变化,可以看出,不同Nb含量的堆焊层展现出了不同程度的磨损与磨痕轮廓。未添加Nb含量的堆焊试样磨痕较深、较宽(宽度约为1.19 mm,深度约为0.59 mm),磨损率较大,为9.31×10‒8mm3/(N·m),该结果与图8a、b中较严重的磨损形貌相一致。随着Nb含量的增加,析出的碳化物颗粒逐渐增多,凸起的颗粒会增大表面的粗糙度,使得磨痕深度变浅,同时磨损率降低。当Nb的质量分数分别为1.5%、3%、4.5%时,其磨损率分别为3.81×10‒8、3.55×10‒8、3.28×10‒8mm3/(N·m);当Nb的质量分数为6%时,磨损率最小,为1.12×10‒8mm3/(N·m)。由此可见,(Nb,Ti)C/Fe复合堆焊层展现出了最窄(约0.9 mm)、最浅(约0.24 mm)的磨痕曲线,这与轻微的黏着磨损形貌(图8e、f)及摩擦磨损因数的结果相一致。因此,与未添加Nb的堆焊层相比,添加Nb后的堆焊层表面材料去除量更小,磨痕变窄变浅,磨损机制由严重的磨粒磨损及黏着磨损向轻微的黏着磨损转变,(Nb,Ti)C强化相的原位生成显著提高了Fe基复合堆焊层的耐磨性。

图9 不同Nb含量堆焊层试样磨损率

图10 不同Nb含量堆焊试样磨痕的宏观形貌参数变化

3 结论

通过原位合成的方式向Fe基堆焊涂层中引入了(Nb,Ti)C强化颗粒,并探究了添加不同含量Nb时堆焊层中(Nb,Ti)C强化相含量、微观组织、显微硬度及磨损性能的演变规律,厘清了复合堆焊层的磨损机理,得出了以下主要结论。

1)在未添加Nb的Fe基堆焊层中只呈现出BCC结构的α-Fe相和FCC结构的γ-Fe相。但随着Nb含量的增加,堆焊层中γ-Fe相衍射强度减弱,而α-Fe相增强。同时,堆焊层中出现了立方结构的(Nb,Ti)C峰,其衍射强度随着Nb含量的增加逐渐增强。

2)未添加Nb的堆焊层组织主要由胞状晶组织构成,随着Nb含量的增加,晶界开始逐渐消失,碳化物的析出量随之逐渐增加。当Nb的质量分数为6%时,析出的(Nb,Ti)C颗粒数量密度达到最大值。

3)未添加Nb时,堆焊层的显微硬度值为673.08HV0.5,当向焊丝中添加质量分数为1.5%的Nb时,堆焊层显微硬度由于基体中C含量的大量降低而略微减小到667.29HV0.5。随着Nb含量的进一步增加,堆焊层显微硬度呈增大趋势,当Nb的质量分数达到6%时,堆焊层的显微硬度值达到最高值(734.88HV0.5)。

4)堆焊层的磨损体积随着Nb含量的增加呈逐渐降低的趋势,未添加Nb时,堆焊层的磨损率为9.31×10−8mm3/(N·m),磨痕最深,其磨损机制表现为较严重的磨粒磨损及黏着磨损;当Nb的质量分数达到6%时,磨痕最浅,磨损率仅为1.12×10−8mm3/(N·m),磨损机制为轻微的黏着磨损,表现出了最高的耐磨性能。

[1] ZHANG Chang-le, LI Shou-hai, LIN Ying-hua, et al. Effect of Boron on Microstructure Evolution and Properties of Wear-Resistant Cast Fe-Si-Mn-Cr-B Alloy[J]. Journal of Materials Research and Technology, 2020, 9(3): 5564-5576.

[2] LIU Yuan-fu, XIA Zhi-ying, HAN Jian-min, et al. Microstructure and Wear Behavior of (Cr, Fe)7C3Reinforced Composite Coating Produced by Plasma Transferred Arc Weld-Surfacing Process[J]. Surface and Coatings Technology, 2006, 201(3/4): 863-867.

[3] KOGA G Y, WOLF W, SCHULZ R, et al. Corrosion and Wear Properties of FeCrMnCoSi HVOF Coatings[J]. Surface and Coatings Technology, 2019, 357: 993-1003.

[4] SANTANA D A, KOGA G Y, WOLF W, et al. Wear-Resistant Boride Reinforced Steel Coatings Produced by Non-Vacuum Electron Beam Cladding[J]. Surface and Coatings Technology, 2020, 386: 125466.

[5] CHAI Lin-jiang, CHEN Bao-feng, WANG Shu-yan, et al. Microstructural, Textural and Hardness Evolution of Commercially Pure Zr Surface-Treated by High Current Pulsed Electron Beam[J]. Applied Surface Science, 2016, 390: 430-434.

[6] 张树玲, 邱明坤, 陈炜晔, 等. 耐磨涂层的制备技术[J]. 热加工工艺, 2019, 48(10): 25-30.

ZHANG Shu-ling, QIU Ming-kun, CHEN Wei-ye, et al. Preparation Technology of Wear Resistant Coatings[J]. Hot Working Technology, 2019, 48(10): 25-30.

[7] 魏仕勇, 彭文屹, 陈斌, 等. 等离子弧粉末堆焊熔覆材料的研究现状与进展[J]. 材料导报, 2020, 34(9): 9143-9151.

WEI Shi-yong, PENG Wen-yi, CHEN Bin, et al. Current Status and Progress of Cladding Materials for Plasma Arc Powder Surfacing[J]. Materials Reports, 2020, 34(9): 9143-9151.

[8] 刘清阳, 王华君, 洪峰, 等. H13钢等离子堆焊Ni60A/Cr3C2覆层的磨损及热疲劳性能[J]. 金属热处理, 2020, 45(10): 175-180.

LIU Qing-yang, WANG Hua-jun, HONG Feng, et al. Wear and Thermal Fatigue Properties of Ni60A/Cr3C2Coating Prepared by PTA Welding on H13 Steel[J]. Heat Treatment of Metals, 2020, 45(10): 175-180.

[9] ZHOU Yi-cheng, WANG Qi-yu, ZHANG Guo-dong. Effect of Cr3C2Content on Microstructure and Properties of 310 Stainless Steel Coating by PTA Welding[J]. Surface Engineering, 2021, 37(4): 464-471.

[10] REN Yi-qun, LI Li-qun, ZHOU Yuan-dong, et al. In Situ Synthesized VC Reinforced Fe-Based Coating by Using Extreme High-Speed Laser Cladding[J]. Materials Letters, 2022, 315: 131962.

[11] LIU Chang-yu, XU Peng, ZHENG De-yi, et al. Study on Microstructure and Properties of a Fe-Based SMA/PZT Composite Coating Produced by Laser Cladding[J]. Journal of Alloys and Compounds, 2020, 831: 154813.

[12] CHEN Liao-yuan, YU Tian-biao, GUAN Chuang, et al. Microstructure and Properties of Metal Parts Remanufactured by Laser Cladding TiC and TiB2Reinforced Fe-Based Coatings[J]. Ceramics International, 2022, 48(10): 14127-14140.

[13] LO K H, CHENG F T, KWOK C T, et al. Improvement of Cavitation Erosion Resistance of AISI 316 Stainless Steel by Laser Surface Alloying Using Fine WC Powder[J]. Surface and Coatings Technology, 2003, 165(3): 258-267.

[14] CAO Ya-bin, ZHI Shi-xin, QI Hai-bo, et al. Evolution Behavior of Ex-Situ NbC and Properties of Fe-Based Laser Clad Coating[J]. Optics & Laser Technology, 2020, 124: 105999.

[15] WU C L, ZHANG S, ZHANG C H, et al. Effects of SiC Content on Phase Evolution and Corrosion Behavior of SiC-Reinforced 316L Stainless Steel Matrix Composites by Laser Melting Deposition[J]. Optics & Laser Technology, 2019, 115: 134-139.

[16] ZEINALI MOGHADDAM H, SHARIFITABAR M, ROUDINI G. Microstructure and Wear Properties of Fe-TiC Composite Coatings Produced by Submerged Arc Cladding Process Using Ferroalloy Powder Mixtures[J]. Surface and Coatings Technology, 2019, 361: 91-101.

[17] CHEN Liao-yuan, YU Tian-biao, XU Peng-fei, et al. In-Situ NbC Reinforced Fe-Based Coating by Laser Cladding: Simulation and Experiment[J]. Surface and Coatings Technology, 2021, 412: 127027.

[18] COLAÇO R, VILAR R. Abrasive Wear of Metallic Matrix Reinforced Materials[J]. Wear, 2003, 255(1-6): 643-650.

[19] LI M, HUANG J, ZHU Y Y, et al. Effect of Heat Input on the Microstructure of In-Situ Synthesized TiN-TiB/Ti Based Composite Coating by Laser Cladding[J]. Surface and Coatings Technology, 2012, 206(19/20): 4021-4026.

[20] ZHAO Chang-chun, XING Xiao-lei, GUO Jing, et al. Microstructure and Wear Resistance of (Nb, Ti)C Carbide Reinforced Fe Matrix Coating with Different Ti Contents and Interfacial Properties of (Nb, Ti)C/α-Fe[J]. Applied Surface Science, 2019, 494: 600-609.

[21] LI Qing-tang, LEI Yong-ping, FU Han-guang. Growth Mechanism, Distribution Characteristics and Reinforcing Behavior of (Ti, Nb)C Particle in Laser Cladded Fe-Based Composite Coating[J]. Applied Surface Science, 2014, 316: 610-616.

[22] ZHANG Ming-yang, LI Min, WANG Shu-feng, et al. Enhanced Wear Resistance and New Insight into Microstructure Evolution of(Ti, Nb)C Reinforced 316 L Stainless Steel Matrix Prepared via Laser Cladding[J]. Optics and Lasers in Engineering, 2020, 128: 106043.

[23] SARMA D S, KARASEV A V, JÖNSSON P G. On the Role of Non-Metallic Inclusions in the Nucleation of Acicular Ferrite in Steels[J]. ISIJ International, 2009, 49(7): 1063-1074.

[24] LI Xiao-feng, YANG Xiao-hui, YI Deng-hao, et al. Effects of NbC Content on Microstructural Evolution and Mechanical Properties of Laser Cladded Fe50Mn30Co10Cr10-XNBC Composite Coatings[J]. Intermetallics, 2021, 138: 107309.

[25] LIU Xiu-bo, MENG Xiang-jun, LIU Hai-qing, et al. Development and Characterization of Laser Clad High Temperature Self-Lubricating Wear Resistant Composite Coatings on Ti-6Al-4V Alloy[J]. Materials & Design, 2014, 55: 404-409.

[26] CHEN Zheng-fei, YAN Hua, ZHANG Pei-lei, et al. Microstructural Evolution and Wear Behaviors of Laser-Clad Stellite 6/NbC/h-BN Self-Lubricating Coatings[J]. Surface and Coatings Technology, 2019, 372: 218-228.

Effect of Different Nb Contents on Microstructure and Wear Resistance of (Nb,Ti)C Particle Reinforced Fe Matrix Composite Arc Surfacing Layer

NIU Ben1, ZENG Bang-xing1, ZOU Xiao-dong1, YI Jiang-long1, PENG Lin2

(1. China-Ukraine Institute of Welding, Guangdong Academy of Sciences, Guangzhou 510650, China; 2. Pangang Group Company Limited, Sichuan Panzhihua 617067, China)

Recently, the particle reinforced metal matrix composite coating has been widely concerned by researchers because of its outstanding mechanical properties and excellent wear resistance. However, there are few researches on the relationship between the content of composite strengthening phase and the mechanical properties of composite coating, especially for the composite coating prepared by arc surfacing. The work aims to study the effect of reinforced particle content on microstructure and wear resistance of Fe matrix composite arc surfacing coating, so as to provide experimental basis for the design of new Fe matrix composite arc surfacing materials. Different contents of Nb were added into the flux-cored welding wire to synthesize the (Nb,Ti)C strengthening phase in-situ, and the quantity density of (Nb,Ti)C generated in-situ in arc surfacing layer was regulated accordingly to affect the microstructure, hardness and wear resistance of the arc surfacing layer.With the addition of Nb, Nb reacted with C and Ti in the matrix during the cladding process to form (Nb,Ti)C phase with cubic structure in-situ, and the content of (Nb,Ti)C phase gradually increased with the increase of Nb content. Compared to the arc surfacing layer without Nb, the amount of (Nb,Ti)C particles in the arc surfacing layer with 6wt.% Nb increased to 0.53 N/μm2and the value of Vickers hardness increased from 673.08 HV0.5 to 734.88 HV0.5. Further, according to the results of friction and wear test, with the increase of Nb, the wear rate also showed a trend of reduction. The arc surfacing layer with 6wt.% Nb showed a much shallower smooth wear track profile, with a wear rate of 1.12×10‒8mm3/(N·m), and the wear mechanism was slight adhesion wear. In a word, increasing the amount of Nb can increase the quantity density of (Nb,Ti)C strengthening phase and effectively improve the hardness and wear resistance of the arc surfacing layer, and the layer can obtain the highest wear resistance when added with 6wt.% Nb.

Fe matrix composite coating; (Nb,Ti)C; arc surfacing; hardness; wear

10.3969/j.issn.1674-6457.2023.02.012

TG455

A

1674-6457(2023)02-0095-10

2022‒08‒18

2022-08-18

广东省科学院发展专项资金(2022GDASZH-2022010203);广东省基础与应用基础研究基金(2020A1515110327)

GDAS' Project of Science and Technology Development (2022GDASZH-2022010203); Guangdong Basic and Applied Basic Research Foundation (2020A1515110327)

牛犇(1990—),男,硕士,工程师,主要研究方向为弧焊工艺及药芯焊丝的设计与开发。

NIU Ben (1990-), Male, Master, Engineer, Research focus: arc welding, the design and development of flux-cored wire.

邹晓东(1992—),男,博士,工程师,主要研究方向为先进焊接材料。

ZOU Xiao-dong (1992-), Male, Doctor, Engineer, Research focus: advanced welding consumables.

牛犇, 曾邦兴, 邹晓东, 等. 不同Nb含量对(Nb,Ti)C颗粒强化Fe基复合堆焊层微观组织及耐磨性影响研究[J]. 精密成形工程, 2023, 15(2): 95-104.

NIU Ben, ZENG Bang-xing, ZOU Xiao-dong, et al. Effect of Different Nb Contents on Microstructure and Wear Resistance of (Nb,Ti)C Particle Reinforced Fe Matrix Composite Arc Surfacing Layer[J]. Journal of Netshape Forming Engineering, 2023, 15(2): 95-104.